Ni-Cr-Fe多孔材料的制备及抗氧化性能

肖逸锋,刘 艳,汤 智,吴 靓,许艳飞,钱锦文,贺跃辉

Ni-Cr-Fe多孔材料的制备及抗氧化性能

肖逸锋1, 2,刘 艳1, 2,汤 智1, 2,吴 靓1, 2,许艳飞1, 2,钱锦文1, 2,贺跃辉3

(1. 湘潭大学机械工程学院,湘潭 411105;2. 湘潭大学焊接机器人及应用技术湖南省重点实验室,湘潭 411105;3. 中南大学粉末冶金国家重点实验室,长沙 410083)

采用元素粉末反应合成法, 利用固相偏扩散的原理进行固相烧结制备Ni-Cr-Fe多孔材料。通过表征多孔材料在不同烧结温度下的膨胀率、孔结构变化及物相组成研究材料的成孔过程,探讨造孔机理;并研究Ni-Cr-Fe多孔材料在1000 ℃下的高温抗氧化性能。结果表明:Ni-Cr-Fe在1380 ℃下达到最大膨胀,最大径向膨胀率达7%,开孔隙率为32.5%;最大孔径与透气度分别为90 μm和990 m3/(m2∙kPa∙h)。Cr、Fe 元素向Ni元素的偏扩散形成大量丰富孔隙。在氧化实验中,在1000 ℃高温下氧化560 h后多孔Ni-Cr-Fe最大孔径及透气度变化不大,而同等条件下氧化的Ni-Fe、Ni-Cr多孔材料孔结构变化较明显,表明Ni-Cr-Fe多孔材料具有优异的高温抗氧化性能。

Ni-Cr-Fe多孔材料;造孔机理;反应合成法;抗氧化性能

当前随着世界工业的飞速发展,能源消耗快导致资源短缺及环境污染等问题日趋严重,多孔材料在工业领域的应用对于提高工业生产效率、节约能源、保障环境友好和资源的重复利用有着重大意义[1−4]。多孔材料因具有密度小,孔隙率高,比表面积大,具有电磁屏蔽[5−7]、吸附[8−9]、储能[10−11]、隔热[12]等性能而被广泛应用于医药[13]、化工[14]、冶金[15]、海水淡化[16]以及环境保护[17]等各个领域。目前,无机多孔材料的制备方法主要有熔体发泡法[18]、电沉积法[19]、造孔剂脱除法[20]、有机泡沫浸渍法[21−22]等。其造孔机理大多是宏观物理成孔机制,孔结构参数的可控性较差,不能精确控制孔的大小及分布,导致材料的应用领域受到限制,而元素粉末反应合成法既能有效控制多孔材料的孔径分布,制备过程不需要添加造孔剂,降低了能耗,又对环境无污染,而且利用原材料之间的物相反应以获得均匀的多孔结构,并通过各原料元素的性质提高材料的整体工作性能。

Ni具有很高的相稳定性并且可以通过各种直接和间接方法使其合金强化,Ni基合金具有独特的抗腐蚀特别是抗高温腐蚀性能及抗高温氧化性能,适用于诸多工业恶劣环境[23]。本文作者以Ni为基体,加入Cr以提高多孔合金的强度及抗氧化性和耐腐蚀性;同时在高温下,Fe可以无限固溶于Ni中,对多孔Ni基体起到很好的固溶强化作用,提高合金的强度,因此Ni-Cr-Fe属于一种固溶强化型镍基抗氧化合金[24]。通过Cr、Fe的偏扩散作用[25],使得Ni-Cr-Fe多孔材料不仅拥有丰富的孔隙而且具有优异的抗氧化和耐高温腐蚀性能,良好的冶金稳定性和优良的成形性能[26−29]。Ni-Cr-Fe系三元合金不仅制备成本较低,制作工艺简短易控,使得Ni-Cr-Fe多孔材料更加具备优异的力学性能、抗强碱腐蚀和催化性能,将进一步拓宽多孔材料的应用领域。因此,对Ni-Cr-Fe系三元合金多孔材料的研究势在必行。目前,有关于Ni-Cr-Fe系三元合金多孔材料制备和抗氧化性能研究方面的研究鲜有报道。

因此,本文作者提出采用Ni、Cr、Fe元素粉末反应合成法制备Ni-Cr-Fe多孔材料,研究Ni-Cr-Fe多孔材料的造孔机理及其在高温下的氧化行为。

1 实验

实验采用纯度为99.9%粒径为106~250 μm的雾化镍粉和10 μm的羰基铁粉及10 μm的铬粉作为原料,按照Ni:Cr:Fe的质量比为7:2:1进行粉末配制,同时配制Ni与Cr的质量比为7:3以及Ni与Fe的质量比为7:3的两组粉末作为对比,之后将粉末置于V型混粉机上混粉10 h。混粉均匀后加入2%~4%的硬脂酸造粒、干燥。然后于100 MPa压力下压制成直径30 mm、厚度为2 mm的圆片状生坯。将生坯置于真空度为1×10−2Pa的钼发热体高温烧结炉中烧结,分别在400、500、640、800、940、1100、1200和1380 ℃的温度下保温3.5 h。生坯经烧结后参照GB 5163—85《可渗透烧结金属材料−密度的测定》和 GB 5164—85《可渗透烧结金属材料−开孔隙率的测定》[30−31]对样品分别进行密度和开孔隙率的测定。根据生坯和烧结成形后的样品尺寸径向的变化计算得到多孔材料的膨胀率。通过Rigaku Ultima IV型X射线衍射仪(XRD)和JSM−6490LV型扫描电镜(SEM)来检测样品的相组成以及其表面形貌。

进行氧化实验前预先将样品置于丙酮溶液中经超声波清洗仪器清洗并将刚玉坩埚放在高温炉内进行长时间高温加热除杂,清洗后的样品充分干燥后测量其原始质量并观测原始孔结构,然后将样品放于刚玉坩埚中置于快速升温炉中于1000 ℃的温度下循环氧化560 h。氧化过程中每隔一定的时间取出样品进行称量,以得到材料的氧化动力学曲线,并用电镜扫描和EDS对样品进行孔结构观察以及氧化层相成分分析。

2 结果与讨论

2.1 多孔材料在烧结过程中的膨胀率及孔结构

图1(a)所示为样品径向膨胀与烧结温度的关系图。由图1(a)可知,在反应合成制备多孔材料的过程中Ni-Cr-Fe多孔材料发生明显的径向膨胀。烧结温度在800 ℃以下时属于缓慢膨胀阶段,径向膨胀达到1%,烧结温度在940 ℃到1380 ℃之间属于烧结坯的直径急剧膨胀阶段,最大膨胀率达到7%,在此温度段下超过此温度后进入平缓收缩阶段,膨胀率略微降低,由于烧结温度过高,使烧结坯趋于致密。而对于Ni-Fe合金,当其烧结温度低于640 ℃时,烧结坯块的直径几乎不发生变化;在640 ℃到1200 ℃之间,随着烧结温度的升高,Ni-Fe烧结坯的直径膨胀较快,最大直径膨胀率达到3.5%,之后随着温度升高直径有细微收缩;Ni-Cr合金的体积膨胀发生在940 ℃到1380 ℃之间。图1(b)所示为样品开孔隙率与烧结温度的关系图。由图1(b)可知,随着烧结温度的升高,Ni-Cr-Fe多孔体开孔隙度的变化行为与前述径向膨胀的变化行为基本相似,根据孔隙形成速率的不同,可分为两个主要时期:在800 ℃以下时属于孔隙逐步形成期,开孔隙率在这一时期内达到20%;烧结温度在940 ℃到1380 ℃之间属于孔隙急剧增长期,开孔隙率达到32.5%,之后随着温度的升高,开孔隙率变化不大。其最大孔径与透气度的变化趋势和开孔隙率的变化一致,达到最终烧结温度时,Ni-Cr-Fe多孔材料的平均孔径为90 μm,透气度高达990 m3/(m2∙kPa∙h)。Ni-Fe、Ni-Cr多孔体的开孔隙率变化也与其径向膨胀的变化行为基本相似。根据质量守恒定律和反应物与生成物的密度计算得出Ni、Cr、Fe粉末反应得到(Ni,Cr,Fe)固溶体的过程中体积变化Δ很小,与实验实际值相比可以忽略不计,由此表明,Ni-Cr-Fe多孔体的膨胀主要是由于烧结过程中孔隙大量形成所引起的。

图1 多孔Ni-Cr-Fe、Ni-Cr、Ni-Fe的膨胀率、开孔隙率与烧结温度的关系

2.2 多孔材料在烧结过程中的物相变化

图2(a)所示为不同烧结温度下Ni-Cr-Fe多孔材料的XRD谱。由图2(a)可以得知,多孔Ni-Cr-Fe材料的物相形成过程可分为3个阶段:1) 各单质粉末的独立存在;2) Cr、Fe元素发生偏扩散,形成局部的两相或三相固溶体;3) 成分缓慢的均匀化,最终形成稳定的固溶体平衡相。当烧结温度在940 ℃以下时,Ni、Cr、Fe三元粉末之间Ni与Fe的反应快于Ni与Cr,在此温度段中基本以Fe元素向Ni中扩散为主,Cr粉基本以单质形式存在,故940 ℃的烧结温度下XRD检测结果中的Fe峰较弱且检测出大量(Ni,Fe)固溶体,而(Ni,Cr,Fe)峰也较弱。随着烧结温度的升高,在1100 ℃的温度下,Fe单质消失,基本全固溶于Ni中,而Cr元素依然存在部分单质,随着烧结温度的继续上升,当温度达到1200 ℃时Cr元素的扩散基本完成。由图2(b)可以看出,在最终的烧结温度下,Ni-Cr、Ni-Fe及Ni-Cr-Fe最终分别形成稳定的(Ni,Cr)、(Ni,Fe)和(Ni,Cr,Fe)固溶体。图3所示为各多孔试样在不同温度下烧结后的SEM像,图4所示为1100 ℃温度下烧结样品的SEM像和EDS谱。结合图3和图4可以看出,在940 ℃的温度下Ni-Cr-Fe合金的Cr几乎没有反应,Cr大多都以单质的形式存在,没有形成显著的烧结颈,而Ni-Cr-Fe合金中的Fe元素局部发生了偏扩散,使得Ni-Cr-Fe多孔材料局部形成细小的烧结颈。烧结颈最初在粉末边界开始出现,这是由于边界能量较高,原子扩散优先在边界处产生,而且在边界处容易形成通孔[32]。随着烧结温度的进一步提高,最先在边界生成的烧结颈逐步变大,这是由于随着温度的上升,Cr、Fe向Ni的偏扩散速率增大,最后Cr、Fe全部固溶与Ni中,在原先的粉末位置留下大量孔隙。Fe向Ni中扩散产生最初的细小Kirkendall 孔隙,由于最初的Kirkendall孔隙较小,受张应力的影响,其附近区域空位浓度增量越大,造成后序偏扩散过程中过饱和空位的塌陷更容易在孔隙外缘实现,从而导致 Kirkendall 孔隙的长大[33]。当温度达到1380℃,元素间扩散反应基本完成,形成均匀稳定的固溶体,在均匀分布的Cr、Fe位置上形成了连通的孔结构,实现了孔的均匀分布。

2.3 Ni-Cr-Fe多孔材料的造孔机理

根据烧结过程中材料的物相转变并结合烧结过程中的开孔隙率的演变,将反应烧结制备Ni-Cr-Fe多孔材料的孔隙形成过程分为两个阶段。

1) 粉末压制后产生的间隙孔

Ni、Cr、Fe混合粉末经压制后,生坯中粉末颗粒间存在细小的孔隙,孔径大小主要由粉末粒径、形状及压制压力控制。本研究中生坯的间隙孔大约为16%。

2) 元素偏扩散形成Kirkendall空隙。

1948年DARKEN[34]针对二元扩散偶初始界面上标记会发生移动现象,即为Kirkendall效应。

(2)

式中:A和B分别为组元A和B的摩尔分数;A和B分别为组元A和B的本征扩散系数;为摩尔气体常数,其值为8.314 J/(mol∙K);代表每摩尔原子的激活能;为热力学温度。

图2 Ni-Cr-Fe多孔材料在不同温度烧结后的XRD谱及Ni-Cr-Fe、Ni-Cr、Ni-Fe多孔材料在1380 ℃下烧结后的XRD谱

图3 不同烧结温度下Ni-Cr、Ni-Fe、Ni-Cr-Fe多孔材料的表面SEM像

由于Ni与Fe和Cr的的本征扩散系数相差较大,且Fe和Cr向Ni较容易,引起强烈的Kirkendall效应,在Fe、Cr的原位留下孔隙。在烧结过程中,当Fe和Cr向Ni扩散[34]的同时,材料中的空位朝相反方向扩散,空位在晶格畸变和应力作用下不断聚集、湮灭形成孔洞,孔洞长大逐渐形成通孔,最终得到所需的Ni-Cr-Fe多孔材料。在940 ℃以下时,根据上式可以计算得出Fe向Ni的扩散系数为1.93×10−15 m2/s,Cr向Ni的扩散系数为2.85×10−16 m2/s,900~1380 ℃之间,Fe向Ni的扩散系数为9.258×10−15 m2/s,Cr向Ni中的扩散系数为4.89×10−13 m2/s,所以在高温区则以Cr向Ni中扩散为主,在此温度段下,Ni-Cr合金直径迅速膨胀。因此可知Ni-Cr-Fe合金在整个烧结过程中Cr、Fe两种元素都与Ni进行扩散,由于 Cr、Fe原子具有相同的晶体结构,它们的原子半径之差小于 15%,且为同一周期中相近的元素,导致Cr、Fe原子容易固溶到基体 Ni 中形成(Ni,Cr,Fe)固溶体,因此可形成无限替代式固溶体。根据 Fe-Ni二元相图可知,在高于 913 ℃时Fe和Ni能形成无限固溶体,所以,在Ni-Cr-Fe合金中Fe原子会率先固溶到Ni中,形成(Ni,Fe)固溶体,在1100 ℃的时候已经反应完全,没有Fe单质存在,而Cr只有少量进行了固溶。随后随着烧结温度的升高,剩余的大量Cr原子进一步固溶到(Ni,Fe)固溶体中,形成(Ni,Cr,Fe)固溶体,一直到1380 ℃反应完成。最终Cr、Fe原子与Ni完全固溶形成均匀的固溶体。图5所示为Ni-Cr-Fe、Ni-Fe、Ni-Cr多孔材料的截面SEM像,从图5可以明显看到,Ni-Cr-Fe多孔材料孔隙丰富并分布均匀,孔隙较联通。本研究过程中的扩散孔大约22%,其最终得到的Ni-Cr-Fe多孔样品的截面电镜图如图5(a)所示。图6所示为Ni-Cr-Fe多孔材料的孔径分布图,从图6可以看出,Ni-Cr-Fe多孔材料的孔径分布区域较窄,表明材料的孔径分布较均匀,其平均孔径为90 μm。

图4 1100 ℃烧结Ni-Cr、Ni-Fe、Ni-Cr-Fe多孔材料的表面SEM像及EDS谱

图5 Ni-Cr-Fe、Ni-Fe、Ni-Cr多孔材料的截面SEM像

图6 Ni-Cr-Fe多孔材料的孔径分布

2.4 Ni-Cr-Fe多孔材料的氧化动力学行为及表面形貌

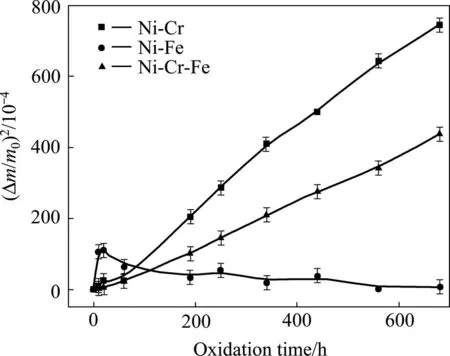

图7所示为Ni-Cr-Fe、Ni-Cr、Ni-Fe这3种多孔材料在1000 ℃下氧化增量随氧化时间的变化曲线。从图7中可以看出,在1000 ℃的温度下,随着氧化时间的延长,Ni-Cr-Fe多孔材料的质量呈由最初的快速增加到后期的缓慢增加的趋势。图8所示为 Ni-Cr-Fe、Ni-Cr、Ni-Fe多孔材料(Δ/0)2与氧化时间的关系图,由氧化动力学方程(Δ/0)2=p(其中,Δ为氧化增加的质量;0为样品的原始质量;p为氧化速率)计算得出Ni-Cr-Fe多孔材料的氧化速率为0.64412×10−4h−1,由Ni-Fe、Ni-Cr材料的氧化动力学曲线可以看出,Ni-Fe材料的氧化动力学曲线波动较大,且从氧化样品表面可明显看出表层氧化膜的局部脱落,由于Ni-Fe合金脆性大,在1000 ℃的高温下长期氧化,使得Ni基和Fe都发生严重的表层氧化,氧化层达到完全脆化,与基体的黏附性降低出现局部松弛导致剥落,进而促使样品新表层与空气中的O继续反应,所以Ni-Fe的氧化过程就是一个氧化−剥落−再氧化的循环过程,因此使得Ni-Fe的抗氧化性能降低[35]。而Ni-Cr的氧化趋势与Ni-Cr-Fe相似,其氧化速率为1.0787× 10−4h−1,Ni-Cr-Fe合金的抗氧化性能是它的近两倍。所以对比可知,Ni-Cr-Fe合金氧化增量较小,具有优异的高温抗氧化性能。

图7 Ni-Cr-Fe、Ni-Cr、Ni-Fe多孔材料在1000 ℃下的氧化增量

图8 Ni-Cr-Fe、Ni-Cr、Ni-Fe多孔材料(Δm/m0)2与氧化时间t的关系图

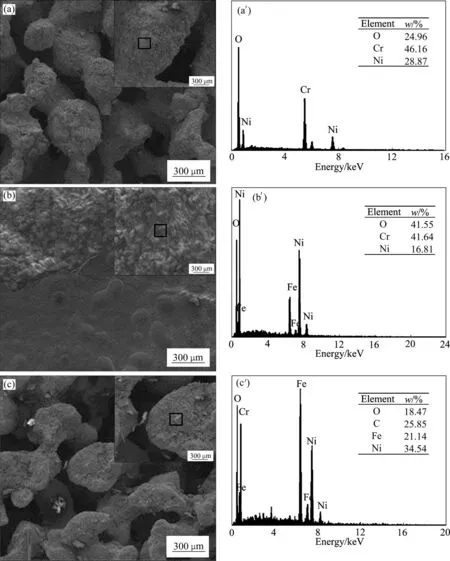

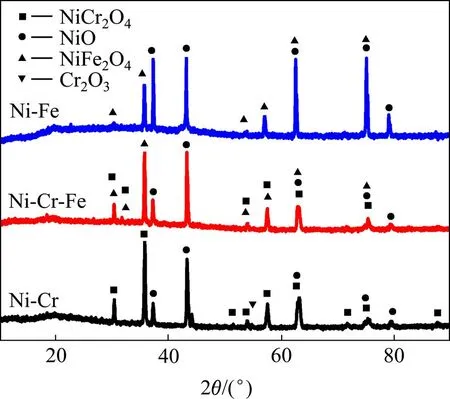

图9所示为Ni-Cr、Ni-Fe及Ni-Cr-Fe这3种多孔材料在1000 ℃氧化560 h后的表面形貌及EDS谱。图10所示为3种多孔材料在1000 ℃下氧化560 h的XRD谱。由图9(c)可以看出,氧化后的Ni-Cr-Fe表面依旧存在丰富的孔洞。结合图10的XRD谱及EDS图可知, Ni-Cr-Fe多孔合金经560 h氧化后表层氧含量达到18.47%,说明在1000 ℃的氧化温度下Ni-Cr-Fe多孔合金表面形成一层氧化膜,且在氧化层中Cr和Fe含量明显增高,说明Ni-Cr-Fe合金表面在氧化初期迅速生成Cr2O3和Fe3O4,其中Fe3O4又较容易分解为Fe2O3和FeO,FeO在低温阶段不稳定。随着氧化时间的增长Cr2O3和Fe2O3与后续生成的NiO继续反应,最终生成由Cr2O3及尖晶石结构的NiCr2O4、NiFe2O4组成致密的氧化层,并且紧密附着在合金表面,且氧化物颗粒细小,有效地提高了Ni-Cr-Fe合金的高温抗氧化性能[35],而Ni-Cr及Ni-Fe合金的氧化表层氧含量分别高达24.96%和41.55%(质量分数)。且在Ni-Cr多孔合金表面产生氧化晶粒团聚的现象,导致氧化产物不能及时覆盖合金表层,使得O原子易与合金内部长时间接触,从而造成严重的氧化现象,随着氧化时间的增长,氧化颗粒尺寸增大,造成严重的堵孔现象;Ni-Fe合金出现了明显的氧化产物堵孔的现象且氧化层剥落严重,局部区域产生明显的裂纹。由于Ni-Cr-Fe的初生氧化产物之间可继续反应,因此较大程度的降低了 Ni-Cr-Fe多孔合金的氧化速率,从而显著改善 Ni-Cr-Fe多孔合金的高温抗氧化性能。

图9 Ni-Cr、Ni-Fe、Ni-Cr-Fe多孔材料在1000 ℃下经560 h氧化后的SEM像及EDS谱

图10 Ni-Cr-Fe、Ni-Cr、Ni-Fe多孔材料在1000 ℃下经560 h氧化后的XRD谱

3 结论

1) 以粒径为106~250 μm的雾化镍粉和10 μm的羰基铁粉及10 μm的铬粉作为原料,采用元素粉末合金反应法制备Ni-Cr-Fe多孔材料,当温度在940 ℃以下时,材料径向基本没有膨胀,之后随着温度的上升开始急剧膨胀,Ni-Cr-Fe在1380 ℃下达到最大膨胀,最大径向膨胀率达7%,开孔隙率为32.5%;最大孔径与透气度分别为90 μm、990 m3/(m2∙kPa∙h)。

2) 元素粉末合金反应合成Ni-Cr-Fe多孔材料的机理为:利用Cr、Fe 原子的偏扩散固溶到基体 Ni 中形成(Ni,Cr,Fe)固溶体,因此可形成无限替代式固溶体,在烧结过程中Fe 原子会率先大量的固溶到Ni中,形成(Ni,Fe)固溶体,当温度达到1100 ℃的时候已经反应完全,没有Fe单质存在,随后部分 Cr 原子进一步固溶到(Ni,Fe)固溶体中,形成(Ni,Cr,Fe)固溶体,一直到1380 ℃反应完成。最终Cr、Fe原子与Ni完全固溶形成均匀的固溶体;

3) 在氧化温度1000 ℃下,随着氧化时间的延长,Ni-Cr-Fe的氧化增质一直呈抛物线趋势缓慢增加,其氧化速率为0.64412×10−4h−1,氧化产物呈细小颗粒并紧密附着于基体表面,呈现出优异的抗氧化性能。

[1] ZEIN El ABEDIN S, PROWALD A, ENDRES F. Fabrication of highly ordered macroporous copper films using template-assisted electrodeposition in an ionic liquid[J]. Electrochem Commun, 2012, 18: 70−73.

[2] WU L, HE Y H, LEI T, NAN B, XU N P, ZOU J, HUANG B Y, LIU C T. Characterization of porous Ni3Al electrode for hydrogen evolution in strong alkali solution[J]. Mater Chem Phys, 2013, 141: 553−561.

[3] 秦子珺, 刘琛仄, 王 子, 何国爱, 刘 锋, 黄 岚, 江 亮. 镍基粉末高温合金原始颗粒边界形成及组织演化特征[J]. 中国有色金属学报, 2016, 26(1): 50−59.QIN Zi-jun, LIU Chen-ze, WANG Zi, HE Guo-ai, LIU Feng, HUANG Lan, JIANG Liang. Formation and microstructure evolution of precipitation on prior particle boundaries in P/M nickel-base superalloys[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(1): 50−59.

[4] WU L, HE Y H, JIANG Y, ZENG Y, XIAO Y F, NAN B. Effect of pore structures on corrosion resistance of porous Ni3Al intermetallics[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(11): 3509−3516.

[5] OHJI T, FUKUSHIMA M. Macro-porous ceramics: Processing and properties[J]. International Materials Reviews, 2012, 57(2): 115−131.

[6] ERSAHIN M E, OZGUM H, DERELI R K, OZTURK L , ROEST K, BVAN L J. A review on dynamic membrane filtration: Materials, applications and future perspectives[J]. Bioresource Technology, 2012, 122: 196−206.

[7] ZHANG C S, NI Q Q, FU S Y, KURASHIKI K. Electromagnetic interference shielding effect of nanocomposites with carbon nanotube and shape memory polymer[J]. Composites Science and Technology, 2007, 67: 2973−2980.

[8] GOWOREK J, DERYO-MARCZEWSKA A, STEFANIAK W, KUSAK R. Absorption/adsorption properties of porous phenolic-formaldehyde and melamine-formaldehyde polymers[J]. Materials Chemistry and Physics, 2003, 77: 276−280.

[9] GARSUCH A, SATTLER R R, WITT S, KLEPEL O. Adsorption properties of various carbon materials prepared by template synthesis route[J]. Microporous and Mesoporous Materials, 2006, 89: 164−169.

[10] THOMAS K M. Hydrogen adsorption and storage on porous materials[J]. Catalysis Today, 2007, 120: 389−398.

[11] VIX-GUTERL C, FRACKOWIAK E, JUREWICZ K, BEGUIN F. Electrochemical energy storage in ordered porous carbon materials[J]. Carbon, 2005, 43: 1293−1302.

[12] BAXTER R I, RAWLING R D, IWASHITA N, SAWADA Y. Effect of chemical vapor infiltration on erosion and thermal properties of porous carbon/carbon composite thermal insulation[J]. Carbon, 2000, 38: 441−449.

[13] LETANT S E, HART B R, VAN BUUREN A W,TERMINELLO L J. Functionalized silicon membranes for selective bio-organism capture[J]. Nature Materials, 2003, 2(6): 391−395.

[14] YAMAUCHI A, UEJO F, YODA T, UCHIDA T, TANAMURA Y, YAMASHITA T , NORIO T. Self-assembly of a silica一surfactant nanocomposite in a porous alumina membrane[J]. Nature Materials, 2004, 3(5): 337−341.

[15] HERNANDEZ N, SANCHEZ-HERENCIA A J, MORENO R. Forming of nickel compacts by a colloidal filtration route[J]. Acta Materialia, 2005, 53(4): 919−925.

[16] VANDER BRUGGEN B, VANDECASTEELE C. Distillation vs. membrane filtration: Overview of Process evolutions in seawater desalination[J]. Desalination, 2002, 143(3): 207−218.

[17] ARIRIATU L E, EWELIKE N C. A low-cost filtration system for the treatment of wastewaters[J]. Environment Protection Engineering, 2003, 29(2): 17−22.

[18] MAO X, WANG S, SHIMAI S. Porous ceramics with tri-modal pores prepared by foaming and starch consolidation[J]. Ceramics International, 2008, 34(1): 107−112.

[19] CARPENTER G J C, WRONSKI Z S, PHANEUF M W. TEM study of nanopores and the embrittlement of CVD nickel foam[J]. Materials science and technology, 2004, 20(11): 1421−1426.

[20] ŽIVCOVA Z , GREOROVA E, PABST W, SMITH D S, AURELIE M, CELINE P. Thermal conductivity of porous alumina ceramics prepared using starch as a pore-forming agent[J]. Journal of the European Ceramic Society, 2009, 29(3): 347−353.

[21] ZHU X, JIANG D, TAN S. Preparation of silicon carbide reticulated porous ceramics[J]. Materials Science and Engineering A, 2002, 323(1): 232−238.

[22] 李婷婷, 彭超群, 王日初, 王小锋, 刘 兵, 王志勇. Fe-Al、Ti-Al 和Ni-Al 系金属间化合物多孔材料的研究进展[J]. 中国有色金属学报, 2011, 21(4): 784−795.LI Ting-ting, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LIU Bin, WANG Zhi-yong.Research progress in porous Fe-Al, Ti-Al and Ni-Al intermetallic compound porous materials[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 784−795.

[23] REBUK R B. Nickel alloys for corrosive environments[J]. Advanced Materials and Process, 2000, 157(2): 37−42.

[24] 朱 红, 董建新, 张麦仓, 胡尧和, 谢锡善. 固溶处理对 Inconel 690合金组织影响[J]. 北京科技大学学报, 2002, 24(5): 511−513.ZHU Hong, DONG Jian-xin, ZHANG Mai-cang, HU Yao-he, XIE Xi-shan. Solid-solution effect on microstruture of Inconel690 superalloy[J]. Journal of University of Science and Technology Beijing, 2002, 24(5): 511−513.

[25] 周志华, 高海燕, 贺跃辉. FeAl 多孔膜材料的制备及高温抗氧化性能[J]. 粉末冶金材料科学与工程, 2013, 18(1): 144−148. ZHOU Zhi-hua, GAO Hai-yan, HE Yue-hui. Fabrication and high temperature oxidation resistance of FeAl membrane[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(1): 144−148.

[26] JIANG Y, HE Y H, XU N P, ZOU J , HUANG B Y , LIU C T. Effects of the Al content on pore structures of porous Ti-Al alloys[J]. Intermetallics, 2008, 16: 327−332.

[27] DONG H X, HE Y H, JIANG Y, WU L, ZOU J, XU N P, HUANG B Y, LIU C T. Effect of Al content on porous Ni-Al alloys[J]. Materials Science and Engineering A, 2011, 528: 4849−4855.

[28] SHEN P Z, HE Y H , GAO H Y , ZOU J, XU N P, JIANG Y , HUANG B Y , LIU C T. Development of a new graded-porosity FeAl alloy by elemental reactive synthesis[J]. Desalination, 2009, 249: 29−33.

[29] HE Y H, JIANG Y, XU N P, ZOU J, HUANG B Y, LIU C. T, LIAW P K. Fabrication of Ti-Al micro/nanometer-sized porous alloys through the Kirkendall effect[J]. Adv Mater, 2007, 19: 2102−2106.

[30] 吴 靓, 贺跃辉, 董虹星. Ni-Al 金属间化合物多孔材料的制备[J]. 粉末冶金材料科学与工程, 2009, 14(1): 52−56. WU Liang, HE Yue-hui, DONG Hong-xing. Fabrication of porous Ni-Al intermetallic compounds[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(1): 52−56.

[31] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 370−372. HUANG Pei-yun. Principle on powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 370−372.

[32] YING C H, SCHUH C A. Diffusion on grain boundary networks: Percolation theory and effective medium approximations[J]. Acta Mater, 2006, 54(18): 4709−4720.

[33] 董虹星, 刘秋平, 贺跃辉, 吴 靓. 多孔 NiAl 金属间化合物的造孔机理[J]. 中国有色金属学报, 2013, 23(2): 474−479. DONG Hong-xing, LIU Qiu-ping, HE Yue-hui, WU Liang. Pore formation mechanism of porous NiAl intermetallics[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 474−479.

[34] PUAL A, van DAL M J H, KODENTSOV A A, VAN LOO F J J. The Kirkendall effect in multiphase diffusion[J]. Acta Materialia, 2004, 52: 623−630.

[35] 庞 秋. Ni-Cr-Fe 泡沫合金固相浸渗制备及高温氧化行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2013: 1−186. PANG Qiu. Study on pack cementation process and high temperature oxidation behavior of Ni-Cr-Fe alloy foam[D]. Harbin: Harbin Institute of Technology, 2013: 1−186.

Fabrication and high temperature oxidation resistance of porous Ni-Cr-Fe alloys

XIAO Yi-feng1, 2, LIU Yan1, 2, TANG Zhi1, 2, WU Liang1, 2, XU Yan-fei1, 2, QIAN Jin-wen1, 2, HE Yue-hui3

(1. School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China;2. Key Laboratory of welding robot and application technology of Hunan Province,Xiangtan University, Xiangtan 411105, China;3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The porous Ni-Cr-Fe alloys were prepared by reactive powder synthesis method, which used the principle of partial diffusion in solid phase sintering. The expansion rate, changes of pore structure and phase composition of porous Ni-Cr-Fe alloys under different sintering temperatures were characterized to research the pore forming process and explore the mechanism of pore. And the high temperature oxidation resistance of porous Ni-Cr-Fe alloys at 1000 ℃ was studied. The results show that the radial direction expansion has the largest value after being sintered at 1380 ℃and the values is 7%. The open porosity of the materials is 32.5%, the maximum pore size and the permeability of the materials are 90 μm and 990 m3/(m2∙kPa∙h), respectively. The large amounts of pores form due to the partial diffusion of Cr and Fe elements into Ni. In the oxidation experiments, the maximum pore size and permeability of Ni-Fe and Ni-Cr with oxidation for 560 h change more obviously than those of Ni-Cr-Fe porous material under the same conditions which indicates that Ni-Cr-Fe porous alloys have excellent high temperature oxidation resistance.

porous Ni-Cr-Fe alloy; pore-forming mechanism; reaction synthesis; oxidation resistance

(编辑 龙怀中)

Projects(51504213, 51401175, 51271158) supported by the National Natural Science Foundation of China; Project(2015WK 3021)supported by Hunan Science and Technology Plan, China; Project (2015JJ3123) supported by the Natural Science Foundation of Hunan Province, China

2016-01-13; Accepted date:2016-10-16

WU Liang; Tel: +86-731-58292214; E-mail: csuwuliang0830@aliyun.com

1004-0609(2017)-02-0295-10

TG146

A

国家自然科学基金资助项目(51504213, 51401175, 51271158);湖南省科技计划资助项目(2015WK3021);湖南省自然科学基金资助项目(2015JJ3123)

2016-01-13;

2016-10-16

吴 靓, 博士;电话:0731-58292214;E-mail: csuwuliang0830@aliyun.com