10D系列超细旦涤纶长丝纺丝工艺研究

韦开顺,王永锋

(江苏恒科新材料有限公司,江苏南通 226368)

应用技术

10D系列超细旦涤纶长丝纺丝工艺研究

韦开顺,王永锋

(江苏恒科新材料有限公司,江苏南通 226368)

为了提高10D系列超细旦涤纶长丝的物理性能,开发了新型环吹风技术、新型环吹滤芯全锭位清洗及检测技术和新型锭轴支撑套加热技术,同时在生产过程中对纺丝温度、冷却条件、上油工艺、拉伸条件等工艺参数进行了优化,得到最佳工艺条件,制备了品质优良的产品。

涤纶 超细旦 纺丝工艺

超细纤维是化学纤维发展的一大突破,它的开发带来了纺织工业“划时代”的新产品[1]。随着人们生活水平的不断提高,人们对衣着的舒适感、功能性、多样化和品位提出了更高的要求,普通涤纶纤维已不能满足高档面料生产的使用要求。对于现代服装,已经进入了一个以材质取胜的时代,采用新型超细纤维开发的面料可以极大提高服装的附加值。熔体直纺10D系列超细旦涤纶长丝具有轻薄、染色性能好、同时具有较强柔软性,其织物具有丝绸般的柔软,织物覆盖力极强及服装生理效果好等优点,可以用来做高档高密涤塔夫等高端纺织产品。

10D系列超细旦涤纶长丝的关键技术包括:(1)高稳定高均匀熔体制备及熔体输送与分配的关键技术;(2)均匀性高压纺丝组件及喷丝板设计加工的关键技术;(3)高稳定高均匀超细旦纤维成形的关键技术。江苏恒科新材料有限公司利用特殊超细旦纤维成形技术生产出涤纶半消光或大有光圆形截面10D/12f,10D/6f,10D/24f,以及大有光三角或三叶等异形截面的10D超细旦涤纶长丝产品并实现产业化,同时不断与下游织造客户合作,发挥10D产品手感柔软、轻薄、舒适等特性,开发新型高档纺织面料。

1 试 验

1.1 原料及指标

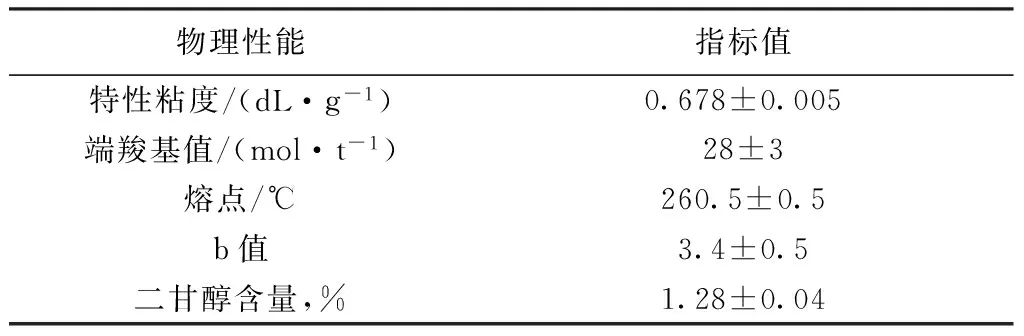

表1 PET物理指标

1.2 主要设备

熔体增压泵,Thermorex 140M ,瑞士Maag公司。

熔体分配阀,DN100/68/68/68/68 PN320,奥地利APB公司。

纺丝箱体,容积0.27 m3,设计温度320 ℃,上海铁美机械有限公司。

卷绕机,ATi-II614MR,日本 TMT 公司。

1.3 测试仪器

全自动单纱强力机YG023B-Ⅲ,常州纺织仪器厂。

自动型条干仪UT5-C800,瑞士USTER公司。

纤维含油率分析仪Minispec mq20,德国BRUKER公司。

缕纱测长机YG086,常州纺织仪器厂。

断面检测仪Nikon E100,南京江南万士新电子有限公司。

精密电子天平FA1204N,上海民桥精密科学仪器有限公司。

接触式点温仪HD-1200E,安立计器株式会社。

张力仪TENSION STAR TS205,Techno-Mac Corporation。

2 结果与讨论

从喷丝板出来的熔体,首先进入甬道进行拉伸、冷却和固化。在整个熔融纺丝成型过程中,冷却具有重要的作用,冷却条件和冷却形式的选择,对原丝的后加工性能以及纺丝的稳定性有很大的影响。

2.1 纺丝温度

纺丝温度是生产超细旦涤纶长丝的关键参数,因为在细旦丝生产过程中,随着喷丝头牵伸粘流区的直径迅速变小,熔体细流比表面积增大,细流和空气之间的摩擦力相应增大,从而纺丝张力增加;同时由于单丝纤度的下降,使纤维所能承受的张力也随之下降,纤维易产生毛丝和断头;另外,由于熔体细流比表面积增大,初生纤维易于散热,冷却速度变快,凝固点明显上移,出口形变区缩短。适当提高纺丝温度可以改善熔体在喷丝板微孔中的流动性,减少弹性积累,同时可延长熔体细流的熔态区,固化点下移,减小喷头拉伸的张力,获得较好的纺丝效果。在生产10D系列超细旦FDY时,纺丝温度应控制在290~292 ℃。

2.2 集束位置

在生产超细旦纤维时,集束位置及冷却条件是纺丝过程十分重要的一个环节,它对产品的最终质量起了重要的作用。

超细旦纤维单丝纤度小,比表面积大,丝束与空气的摩擦阻力大,导致纺丝张力增高,极易产生超分子结构,取向度和结晶度增加,这种结构不利于产品的后加工性能;同时,纺丝张力高容易产生断头和毛丝。生产超细旦FDY时,集束位置取从喷丝板到上油嘴间距离为850~950 mm处,生产状况和产品质量最好。

2.3 冷却成型

细旦由于丝条比表面积大,易于散热,冷却风速过大,丝条内层和表层温度梯度变大,丝条受到表层拉伸应力局部集中会产生结构不均一,影响后加工性能[2]。熔体出板后的冷却阶段需要气流稳定温和,切忌波动或过激或受外界气流干扰,常规的侧吹风冷却方法若不做改进,首先是无法正常生产,连生头都很困难;其次,丝束品质难以得到保障,不均匀的冷却使丝条的条干不匀率增加,成品丝染色M率低,造成织物吸色不稳定,深浅不一,无法使用。生产中根据纤维凝固散热量大小,优化工艺风控制工艺,使纤维均匀、缓和冷却,避免急冷导致皮芯层结构,以及冷却不良导致纺丝的滴丝、缰丝现象。

生产超细旦纤维采用常规的侧吹风方法很难保证丝束内外层冷却一致,导致纺丝断头,无法正常生产。为了解决冷却问题,采用环吹的方法对丝束进行均匀冷却,保证了正常生产和产品的条干均匀。同时为了更好地改善冷却条件,开发新型环吹滤芯清洗检测技术,确保丝束冷却均匀。

2.3.1 新型环吹风技术开发

新型环吹风多孔整流技术的使用,减少了风室振动,提高了环吹工艺风均匀稳定性。在环吹风纺丝的生产中,风速的均匀性是纺丝产品质量的关键,由于环吹风系统的冷却系统均匀、工艺性能好、产量大等优势,纺丝生产中采用环吹风系统已是整个行业发展的趋势,尤其在生产超细旦纤维的产品方面,有无法取代的优势。但现有环吹风设备由于工艺风压力大、风道小、流速快等原因,导致工艺风进入风箱前已发生湍流,对工艺风的稳定性造成极大影响,满足不了产品的要求。

10D系列超细旦丝生产中采用了一种新型高品质环吹风装置,在整合现有环吹设备基础上,增加一种通过多孔板整流风速,使环吹风风速均匀。

在生产中同时还采用“新型缓冷延长筒使用技术”来使丝束稳定,提高产品条干均匀性。普通环吹设备生产高强超细旦产品时,易出现受风阻干扰大、排风不畅导致纱线品质不良等问题。采用此种生产超细旦纤维专用的环吹风缓冷延长筒装置,解决了环吹设备生产超细旦纤维时受风阻干扰大,丝条难以均匀冷却导致纱线品质不良的问题,弥补了现有环吹设备冷却面积小、风阻大等不足。同时,设置一定高度的延迟冷却区,使熔体细流的冷却区域下降,有利于丝条的取向均匀性和拉伸时取向度的提高。同时,一定温度的延迟冷却区可以对喷丝板的板面进行保温,使喷丝板的板面温度均匀,消除内外层单丝的纺丝温差。

为了进一步提高产品的品质,还采用了“新型环吹风系统防尘技术”。通过新型防尘筒与风箱密封垫、无风区铝板及密封垫紧密配合,以及与环吹风箱密封连接,使丝束通过防尘筒进行有效防尘,再经过滤芯冷却丝束,减少了因升华物粘附在密封垫及无风区铝板孔壁导致的丝束毛丝、断头现象,提高了产品的品质。产品的毛丝率由3%下降到1.5%,风箱清理周期由2月/次提高到3月/次。

2.3.2 新型环吹滤芯全锭位清洗及检测技术

产品由于线密度小,为了确保纺丝冷却均匀一致,对环吹风滤芯清洁度的要求也相应的提高。传统环吹风滤芯的清洗方法是直接用超声波清洗,缺点是超声波只能去除小颗粒的灰尘,对油渍和固体升华物的去除效果比较差,清洗后检测合格率只有30%左右,影响产品的质量。因此,自主研发了新型滤芯清洗装置,利用油渍及升华物等污渍在水温高时更容易融化流动、扩散的原理,有效地去除滤芯油污及升华物,滤芯清洗后检测合格率达到99.9%以上,同时操作简单、安全,提高了工作效率,保证了产品的品质。

开发了环吹风筒滤芯模拟检测装置,采用上机前模拟检测及上机后监控的方法,对滤芯进行检验确认,确保上机前滤芯和在机使用滤芯的各项参数符合工艺生产标准,提高化纤生产冷却成型过程均匀稳定性,从而提高产品的染色均匀性。

2.4 纺丝卷绕控制关键技术

根据纤维质量、动量和能量平衡方程,及单丝纺丝动力学基础模型数据,同时结合超细旦纤维的结构特点,优化了纺丝速度及卷绕速度的控制工艺,合理分配了牵伸丝的纺丝牵伸及卷绕牵伸比例;优化了固化区长度和上油工艺,减少了纺丝过程纤维与空气摩擦阻力。

2.4.1 丝束上油

细旦丝由于纤度小,丝条比表面积大,要求上油率高。如果丝条表面上油不足,就会产生抱合力差,易缠绕[3];在生产过程中易产生毛丝和断头,条干CV值偏大。为了解决此问题,选用了多纹路宽槽进口的小油嘴、高精度的0.03×24cm3的油剂计量泵。在油剂调配方面,添加了原油加热装置,通过对原油进行加热搅拌,确保调配的油剂更加均匀,有效地解决了细旦丝不易上油和上油不均的难点,同时解决了染色不匀的问题,确保了正常生产和产品质量。

同时,为了确保上油稳定均匀性,采用油剂泵稳定出油检测控制技术对油剂泵上油进行检测,油剂泵上油率检测装置对不同型号的油剂泵运用变频器对其转速进行调节,通过比较油剂泵单锭之间流量和质量数值判断油剂泵清洗维修是否符合上机要求,有效地解决了油剂泵上机后由于上油量的差异问题导致同一纺位产品物性指标不一致的问题,油剂泵上机合格率由97%提高到99.5%,提高了产品的品质。

2.4.2 预网络

以一定的压力对入辊前的纤维进行混油、施加轻微的网络度,使超细纤维油膜包覆更加均匀,单纤集束性增加,丝条在一辊GR1上稳定性增强,这在正常生产时很重要。但预网络压力不能过高,否则毛丝反而增多,染色均匀性变差。在生产中采用的预网络压力为0.07 MPa。

2.4.3 牵伸定型

条干不匀率是引起其他各种性能不匀的基本原因之一[4]。牵伸比和牵伸温度是FDY工艺中一个非常重要的参数,牵伸比和牵伸温度适当时,GR1上的丝束运行稳定,强伸及条干等物性指标均匀,生产状况稳定。牵伸比过高,牵伸张力过大,毛丝和断头会增多,生产状况恶化;牵伸比过低或者牵伸温度过高,都会导致GR1上的丝束运行不稳定,晃动加剧。辊上的这种不稳定、晃动容易产生毛丝、断头,且强伸及条干等物性指标均匀性变差,染色均匀性亦变差;而牵伸温度过低时,大分子活动性变差,不利于均匀牵伸延展,同样会造成毛丝和断丝增多,生产状况和质量指标下降。定型温度的选择也不能忽视,定型温度太低,纤维应力无法消除,结构稳定性差。定型温度太高,纤维结晶度增加,沸水收缩率过低,沸水均匀性难以控制,也易出现织物染色不均。牵伸比在2.2~2.4之间,牵伸温度85~87 ℃,定型温度在126~128 ℃,生产质量稳定,后加工状况良好。

2.4.3.1 卷绕头定位导向技术

由于产品属于超细丝束,容易出现卷绕头导丝器中的丝束与生头丝槽不能精准对应而导致挂丝失败的问题。为了解决该问题,开发了卷绕头定位导向技术。卷绕头定位导向技术将定位装置固定在卷绕机支撑架上,利用外圆柱面对定位导向装置进行限位,使瓷件孔之间的距离在55 mm至60 mm之间,初次生头成功率由96%提高到98%,减少了废丝的产生,保证了丝束卷绕的品质。

2.4.3.2 新型锭轴支撑套加热技术

卷绕机锭轴是卷绕机最重要的部件之一,直接影响卷绕产品的品质。开发了一种加热方便的锭轴支撑套加热装置,解决了锭轴支撑套加热前需要反复找正加热位置、步骤繁琐以及加热后高温烫伤的问题,锭轴加热平均时间由原来的20分钟/个提高到15分钟/个,实现了锭轴支撑套无差别精准加热,消除了安全隐患,提高了工作效率。

2.5 产品物理指标

10D系列超细旦涤纶纤维由于总的线密度非常小,纺丝过程中的冷却成型、丝束上油、牵伸定型、张力控制等工艺环节都对产品的品质有较大的影响,整个纺丝过程是一个系统工程,只有步步精细,才有可能获得好品质的产品。

由于超细纤维的线密度较小,而纤维比表面积较大,在拉伸成形中会产生较大的拉伸应力,导致超细初生纤维比细旦纤维具有较高的预取向度和较低的伸度。在拉伸过程中,未拉伸纤维的序态越高,则其破坏就越大,易使拉伸纤维结构产生缺陷,从而使FDY超细纤维模量和强伸度下降[5]。但从表2可以看出本公司生产的10D系列超细旦涤纶纤维其断裂强度均大于4.0 cN/dtex,具有较高的力学性能;同时其线密度不均匀率低于0.20%,条干不匀率低于1.5%,表明10D系列超细旦涤纶纤维具有较高的稳定性。

表2 10D系列超细旦涤纶纤维及常规纤维性能指标

3 结 论

a) 10D系列超细旦涤纶纤维的纺丝温度控制在290~292 ℃。改善熔体在喷丝板微孔的流动性,

减少弹性积累,获得较好的纺丝效果。

b) 采用新型环吹风多孔整流技术,减少风室振动,提高环吹工艺风均匀稳定性。

c) 采用多纹路宽槽小油嘴、高精度的0.03×24 cm3的油剂计量泵,解决生产过程中易产生毛丝和断头及条干CV值偏大的问题。

d) 采用卷绕头定位导向技术,利用外圆柱面对定位导向装置进行限位,初次生头成功率由96%提高到98%,保证了丝束卷绕的品质。

e) 10D系列超细旦涤纶纤维其断裂强度均大于4.0 cN/dtex,具有较高的力学性能;同时其线密度不均匀率低于0.20%,条干不匀率低于1.5%,具有较高的稳定性。

[1] 刘树英,约翰·格雷斯. 国际超细纤维开发动向及发展趋势(二)[J].中国纤检,2016, 36(6):130-134.

[2] 钱建华.国产POY 设备生产涤纶细旦丝工艺探索[J].合成技术及应用, 1996,11(2):50-52.

[3] 王延伟,辛长征. 187 dtex/288 f 细旦阻燃涤纶长丝制备工艺[J]. 合成纤维,2010,40(01):40-43.

[4] 李允成.FDY 细旦异形丝条干不匀率值测定及影响因素初探[J] .合成纤维工业, 1994,17(3):49-50.

[5] 管新海. FDY 聚酯超细纤维结构和性能研究[J]. 合成技术及应用, 2002 ,17(2):6-8.

Study on spinning process of 10D series superfine denier polyester filament

Wei Kaishun, Wang Yongfeng

(JiangsuHengkeAdvancedMaterialsCo.Ltd.,NantongJiangsu226368,China)

In the paper, a new type of ring blowing technology, a new ring blowing air volume cleaning and detection technology and a new spindle shaft supporting sleeve heating technology were developed to improve the physical properties of 10D series ultrafine denier polyester filament. Meanwhile,the spinning temperature, cooling conditions, oiling process, stretching conditions and other parameters in the production process were optimized to obtain the best technology and prepare good quality products.

polyester; superfine; spinning process

2016-12-05

韦开顺(1981-),江苏南京人,工程师,长期从事化纤生产管理和新产品开发工作。

TQ340.64

B

1006-334X(2017)01-0030-04