飞机油箱密封剂耐介质性能研究

杨亚飞,于美超,章谏正,吴松华

(北京航空材料研究院,北京 100095)

飞机油箱密封剂耐介质性能研究

杨亚飞,于美超,章谏正,吴松华

(北京航空材料研究院,北京 100095)

对比了聚硫密封剂与单组分室温硫化氟硅密封剂的耐介质性能。通过测试浸泡在3#喷气燃料、95#航空汽油2种燃料介质中60 ℃不同时间间隔(7 d、14 d、21 d)条件下密封剂各种性能变化,研究其耐介质老化性能。结果表明,3#航空燃料对聚硫及氟硅密封剂的老化性能影响较小;氟硅密封剂比聚硫密封剂有更好的耐95#航空汽油性能。

氟硅密封剂;聚硫密封剂;耐介质性

随着航空工业的飞速发展,对飞机油箱密封材料的性能要求越来越高,尤其是其耐介质老化性能直接关系到飞机的飞行安全和使用寿命。因此开展飞机油箱密封剂在介质中的老化性能研究,为研制耐介质油箱密封材料奠定基础。

本文选取聚硫密封剂和单组分室温硫化氟硅密封剂,分别研究其在3#喷气、燃料95#航空汽油2种常用燃料介质中的老化性能。

1 实验部分

1.1 原材料

聚硫密封剂、氟硅密封剂,北京航空材料研究院;3#喷气燃料,大庆石化;95#航空汽油,兰州石化。

1.2 密封剂试样制备

将基膏和硫化膏按比例称取,过三辊后混合均匀,制样。在温度(23±2)℃、相对湿度(50±5)%的恒温恒湿箱中硫化14 d。

1.3 性能测试

(1)常温拉伸性能:按GB/T 528—2009标准,采用电子拉力机进行测定。

(2)耐液体性能:先按HB 5272—1993标准处理试样,然后按GB/T 528—2009标准测定其拉伸性能。

(3)剥离性能:按HB5249—1993标准进行测定(刚性被粘层为铬酸阳极化铝合金,柔性材料为钢网)。

(4)质量及体积变化:按HB 5272—1993标准,采用电子天平测试。

2 结果与讨论

2.1 密封剂在3#喷气燃料中的耐油性能测试

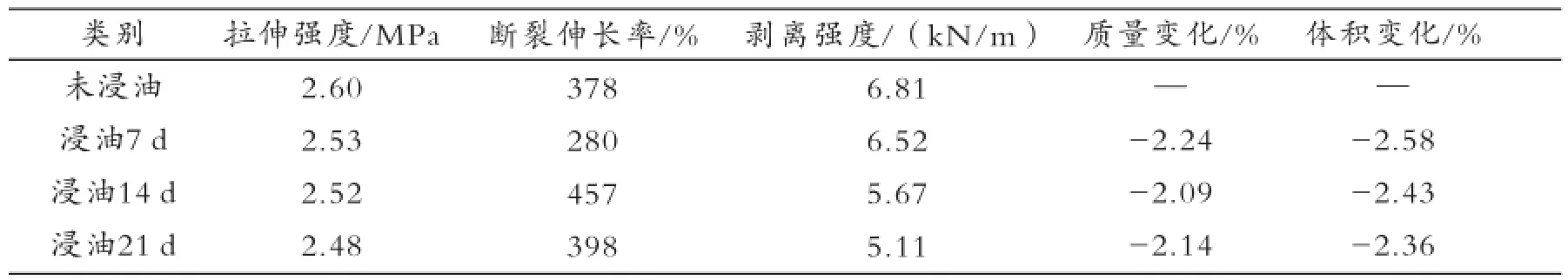

将浸泡在3#喷气燃料中的聚硫密封剂、氟硅密封剂试样放入60 ℃烘箱中,分别在7 d、14 d、21 d后取出部分试样进行力学性能变化、质量变化及体积变化测试,实验结果如表1所示。

表1 聚硫密封剂耐3#喷气燃料前后力学及粘接性能Tab.1 Mechanical and adhesive properties of polysulfide sealant before and after ageing in 3#jet fuel

由表1可以看出,密封剂耐3#喷气燃料前后质量及体积变化均为负值,这可能是由于油类介质可从硫化胶内萃取可溶性的配合剂,如增塑剂等,导致硫化胶收缩,体积减小,据相关文献资料显示[2,3],这也是聚硫密封剂在煤油燃料中热氧老化。由力学性能可以看出,耐油前后其拉伸强度均未有明显变化。耐油后试样的剥离强度有所下降,7 d后下降4.26%,14 d后下降16.7%,21 d后下降24.9%,这可能是由于硫化胶内的可容性物质被萃取出,影响其粘接性能。

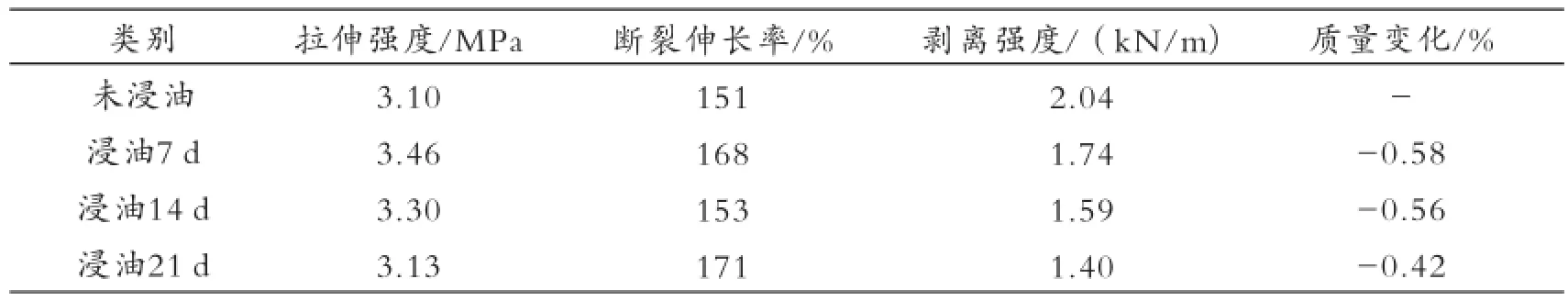

氟硅密封剂耐3#喷气燃料前后力学及粘接性能变化如表2所示。由氟硅密封剂耐3#喷气燃料前后质量及体积变化可以看出,质量变化为负值,体积变化为正值,这是由于当密封胶浸于汽油中时,一方面汽油对聚硅氧烷的溶剂化作用,使密封胶吸收汽油而发生溶胀,另一方面在汽油中增塑剂等配合剂发生迁移[1],密封胶的质量下降。由力学性能可以看出,随着浸油时间延长,力学性能变化不明显,同样耐油后试样的剥离强度也有所下降。

表2 氟硅密封剂耐3#喷气燃料前后力学及粘接性能Tab.2 Mechanical and adhesive properties of fluorosilicone sealant before and after ageing in 3#jet fuel

2.2 密封剂在95#航空汽油中的耐油性能测试结果

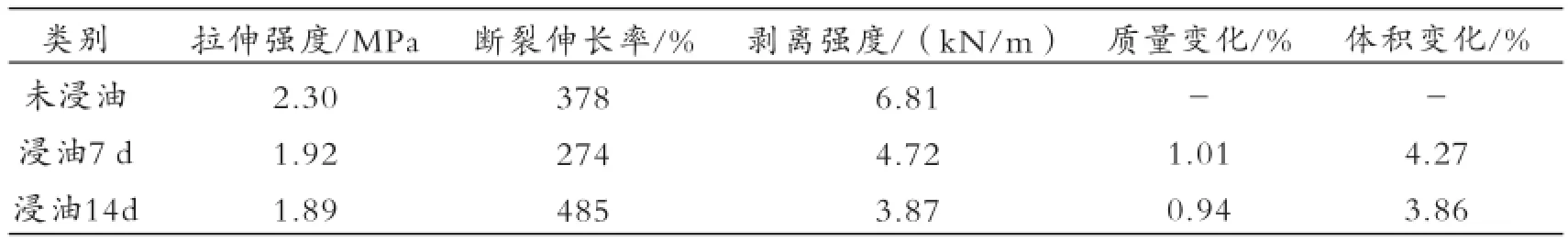

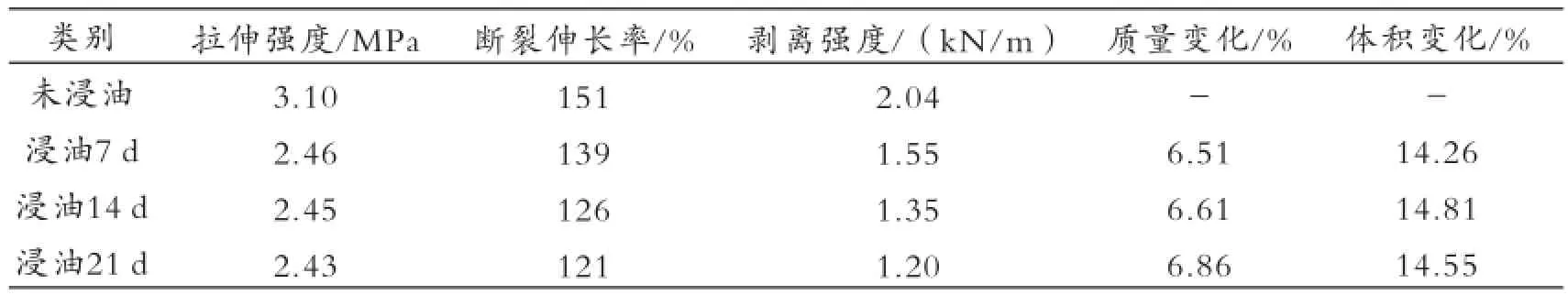

相同实验条件下测试了聚硫密封剂、氟硅密封剂试样在95#航空汽油中的耐介质性能,实验结果如表3所示。

表3 聚硫密封剂耐95#航空汽油前后力学及粘接性能Tab.3 Mechanical and adhesive properties of polysulfide sealant before and after ageing in 95#gasoline

由表3可以看出,聚硫密封剂在95#航空汽油实验条件下,质量及体积变化均为正值,说明油液渗透到密封剂中,使其膨胀,体积增大。从耐油前后力学性能的变化可以看出,耐油后聚硫试样的拉伸强度均有不同程度下降,浸泡7 d后的试样拉伸强度较未浸油试样下降16.5%,浸泡14 d后拉伸强度下降17.8%。与相同实验条件下,试样耐受3#喷气燃料相比,性能下降明显,当耐受时间达21 d时,试样溶胀严重,无法测试。

由氟硅密封剂耐95#航空汽油前后的质量及体积变化(表4)可以看出,与聚硫密封剂相同,其体积及质量均增大,但其增大的幅度比聚硫试样大,这可能是由于汽油对聚硅氧烷的溶剂化作用,使密封胶吸收大量的汽油而发生明显的溶胀。由力学性能可以看出,浸油前后其拉伸性能没有明显的变化,但其剥离强度下降明显,浸泡7 d后下降24%,14 d后下降33.8%,21 d后下降41.2%,与相同实验条件下,试样耐受3#喷气燃料相比,性能下降幅度大。

表4 氟硅密封剂耐95#航空汽油前后力学、粘接性能及质量体积变化Tab.4 Mechanical and adhesive properties of fluorosilicone sealant before and after ageing in 95#gasoline

3 结论

(1)将试样浸泡于3#喷气燃料时,聚硫密封剂与氟硅密封剂性能变化均较小,体现出较好的耐介质性能;

(2)将试样浸泡于95#航空汽油时,聚硫密封剂的质量及体积变化比氟硅密封剂要小,但其力学性能下降明显,不如氟硅密封剂;

(3)对比2种航空介质,3#航空燃料对聚硫及氟硅密封剂的老化性能影响较小。

[1]周卫清,严解洪.RTV有机硅密封胶的耐介质性[J].有机硅材料,2002,16(2):4-6.

[2]吴松华,益小苏,秦蓬波,等.聚硫密封剂在航空煤油中的老化机理[J].航空材料学报,2007,27(6): 79-82.

[3]薛金强,尚丙坤,丰美丽,等.喷气燃料热氧化机理及氧化稳定添加剂的研究进展[J].化学推进剂与高分子材料,2009,7(1):17-23,27.

Oil resistance performance of aircraft fuel tank sealant

YANG Ya-fei, YU Mei-chao, ZHANG Jian-zheng, WU Song-hua

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

In this paper, the oil (95#gasoline, 3#jet fuel) resistance performances of one-part RTV fluorosilicone sealant and polysulfide sealant were compared. The changes of mechanical properties, adhesive properties, volume and mass after immersing in the above two mediums at 60 ℃for different period (7 d、14 d、21 d) were discussed to investigate the resistance of medium ageing of the sealants. The results showed that the 3#jet fuel had small effects on the aging properties of fluorosilicone sealant and polysulfide sealant; fluorosilicone sealant had better ageing resistance than polysulfide sealant in 95#gasoline.

fluorosilicone sealant; polysulfide sealant; oil resistance performance

TQ436+.6

A

1001-5922(2017)03-0047-03

2016-10-16

杨亚飞(1982-),男,工程师。主要从事航空聚硫密封剂的研究工作。E-mail:yangyafei@yahoo.cn。