纳米碳酸钙的改性及其在硅酮胶中的应用

尚 梦,陈炳耀,,3,全文高,彭小琴,3,岑祚远,郑吕凤

(1.广东阜和实业有限公司,广东 中山 528434;2.广东三和化工科技有限公司,广东 中山 528429;3.广东三和控股有限公司,广东 中山 528429)

纳米碳酸钙的改性及其在硅酮胶中的应用

尚 梦1,陈炳耀1,2,3,全文高1,彭小琴1,3,岑祚远1,郑吕凤2

(1.广东阜和实业有限公司,广东 中山 528434;2.广东三和化工科技有限公司,广东 中山 528429;3.广东三和控股有限公司,广东 中山 528429)

采用微孔分散碳化法合成了微纳米碳酸钙(CaCO3),通过添加油酸对纳米CaCO3进行了表面改性,研究了改性纳米CaCO3对硅酮密封胶性能的影响。试验结果表明,适量的油酸可以降低颗粒粒径,并能改善分散性,过量的油酸虽然能够降低颗粒粒径,但会使粉体的分散性变差;与添加普通纳米CaCO3相比,当添加油酸质量分数为1.5%时,改性纳米CaCO3不仅减小了所制硅酮胶的表干时间,其固化性能、拉伸伸长性能和粘接性能也得到极大改善,且纳米CaCO3的相对最佳添加量为35%。

纳米碳酸钙;硅酮胶;油酸;微孔分散碳化法

CaCO3作为无机填料在橡胶工业中有着广泛的应用,这种填料既可降低橡胶制品的成本,又能提高其性能。在橡胶制品中添加纳米CaCO3作为无机填料时,制品的抗撕裂性能、耐屈挠性能、压缩变形以及硫化胶伸长率等都比添加普通CaCO3时要提高很多。但是CaCO3颗粒的粒径越小,比表面积越大,其在橡胶中的分散也就越困难,尤其是当颗粒的粒径在0.1 μm以下时,由于表面能增大,在与橡胶共混时容易因生热而引起粘混。本试验采用微孔分散法合成了微纳米CaCO3,通过添加油酸对CaCO3进行表面改性,以减小纳米CaCO3的表面自由能,提高其分散性,进而改善纳米CaCO3在硅酮胶中的共混效果。

1 实验部分

1.1 主要原材料

氢氧化钙[Ca(OH)2],工业级,国药集团化学试剂有限公司;油酸(C17H33COOH),工业级,北京化工厂;室温硫化硅橡胶,工业级,苏州恒源集团股份有限公司;其他助剂为工业级,市售。

1.2 主要仪器与设备

试验所用主要仪器如表1所示。

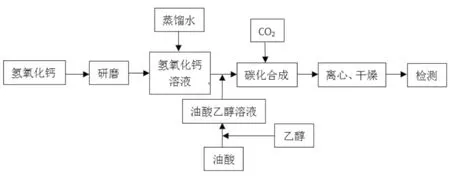

1.3 改性纳米碳酸钙及硅酮密封胶的生产流程

表1 试验主要仪器Tab.1 Main instruments used in experimental process

改性纳米CaCO3及硅酮密封胶的生产流程如图1、图2所示。

图1 改性纳米CaCO3生产流程图Fig.1 Schematic of production of modified nano CaCO3

图2 硅酮密封胶生产流程图Fig.2 Schematic of production of silicone sealant

1.4 表面改性纳米碳酸钙的制备

将油酸溶于无水乙醇中制备成浓度为0.1 mol/L的油酸乙醇溶液;将Ca(OH)2加入到适量蒸馏水中溶解制取Ca(OH)2悬浊液,并加入适量的油酸乙醇溶液,迅速搅拌均匀;安装好微孔分散器后打开CO2储气罐阀门,调节流量为100 mL/min,通气一段时间,将仪器内的杂质气体排尽;用制备好的Ca(OH)2悬浊液加入到微孔反应器中,开始碳化反应,反应过程中不断搅拌,并且用pH计实时测量溶液的pH值,当pH下降到7时停止通入CO2,反应结束。最后将碳化产物离心、干燥后再进行表征。

1.5 硅酮密封胶的制备

将室温硫化硅橡胶(107胶)、改性纳米碳酸钙加入到Z型捏合机中,在135~140 ℃下抽真空脱水,捏合3.5 h后放入双轴行星搅拌机中,同时加入固化剂、偶联剂和催化剂,减压排气后挤入PE密封筒中密封保存。

1.6 性能试测

(1)微观形貌:采用透射电子显微镜(TEM)进行观察(工作电压为200 kV,将样品粉末在无水乙醇中超声分散成悬浮液,然后滴到铜网上,室温干燥后进行分析)。

(2)微观结构特征:采用红外光谱分析仪(FTIR)进行表征(KBr压片法制备,测试完后与标准化合物红外光谱进行对比)。

(3)粒径分析:采用激光粒度与Zeta电位分析仪进行测定(将样品搅拌成悬浮液,放入超声波分散器中超声15 min,取出少量样品放入样品池中进行试测)。

(4)表干时间:按GB/T 13477.5—2002《建筑密封材料试验方法第5部分:表干时间的测定》标准进行测定。

(5)拉伸强度和断裂伸长率:按GB/T 13477—2002《建筑密封材料试验方法》标准进行测定;

(6)固化深度:采用固化深度板进行测定(在标准条件下放置24 h后测)。

2 结果与讨论

2.1 改性纳米CaCO3的性能表征

2.1.1 油酸用量对纳米CaCO3粒径的影响

对样品CO-a-b(其中a指油酸加入量,b指反应时间)进行表征。

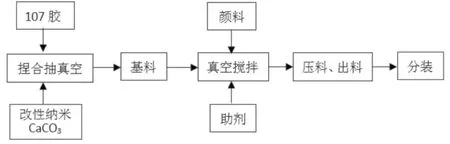

为了考查油酸加入量对CaCO3粉体粒度的影响,在激光粒度分析仪(ZPA)上统计样品(a)CO-0-25、(b)CO-1.5-25、(c)CO-2.5-25和(d)CO-3.5-25的粒径大小和分布情况,结果如图3所示。

图3 样品的粒径及分布图Fig.3 Particle sizes and their distribution of samples

由图3可知:在没有加入油酸的CO-0-25中,粒子直径小于321.90 nm的占5.51%,小于425.29 nm的占99.29%,最大粒径为1.835 μm。当加入1.5%的油酸时,CaCO3颗粒的粒径有所降低,小于281.88 nm的增加到7.55%,小于383.84 nm的降低到93.75%,最大粒径为1.941 μm,说明小粒径的粒子数目增多,大粒径的粒子数目变化不明显;当油酸的加入量为2.5%时,CaCO3颗粒的粒径分布与CO-0-25类似,但是出现了极少量粒径大于2 μm的颗粒;当加入3.5%的油酸时,出现了部分小颗粒(粒径小于125 nm),但是同时也出现了极少量粒径大于2 μm的颗粒。

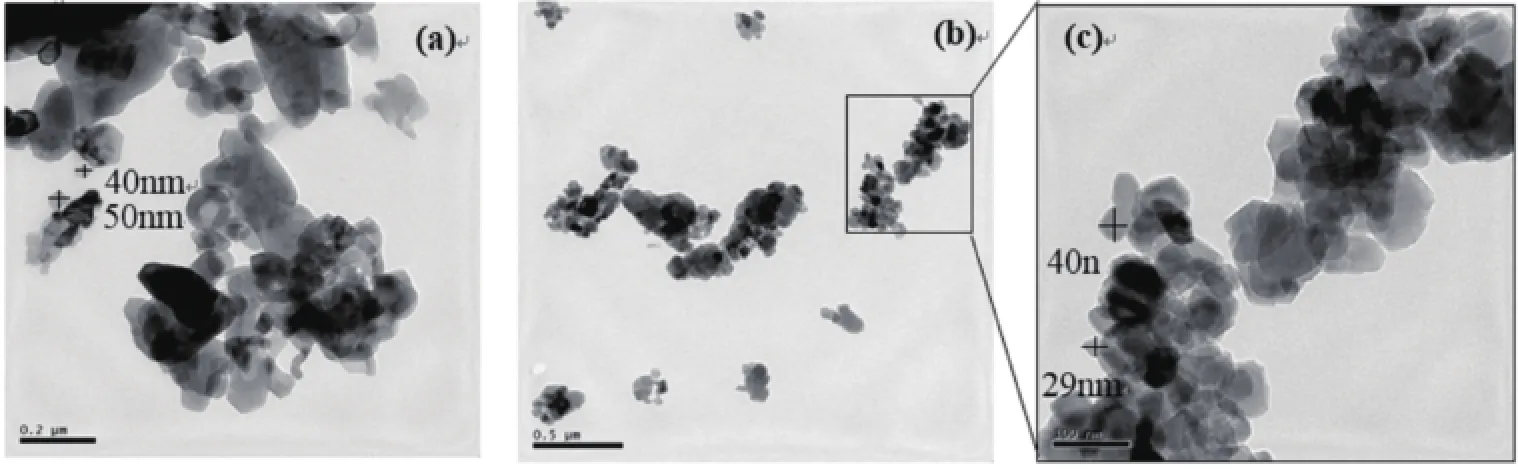

采用激光粒度分析仪表征CaCO3粉体的粒径分布时,得到的统计结果无法检测颗粒是否发生团聚。为此,在TEM上对样品CO-0-25和CO-3.5-25进行观察,结果如图4所示。

图4 样品的TEM形貌Fig.4 TEM images of samples

由图4可以看出:在不添加油酸时,虽然CaCO3一次颗粒的粒径大部分都小于100 nm,但是存在较为严重的团聚问题;而在样品CO-3.5-25中,CaCO3一次颗粒的粒径比不添加油酸时有所降低,但也存在团聚问题。结合激光粒度分析结果可以得出,油酸的加入在一定程度上可以降低CaCO3一次颗粒的粒径,少量油酸的加入也可以改善CaCO3颗粒的团聚,但是加入过多的油酸又会导致更为严重的团聚,故油酸加入量以1.5%为宜。

2.1.2 油酸与CaCO3颗粒的相互作用

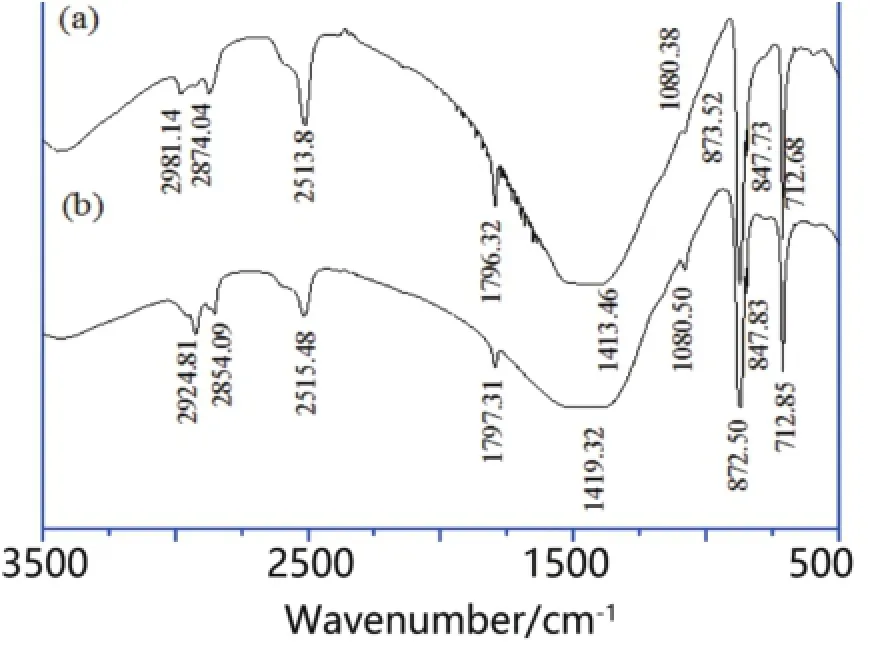

表面活性剂对CaCO3颗粒粒径的降低通常认为是表面活性剂被吸附在颗粒表面,从而限制了颗粒的生长[1]。为了表征CaCO颗粒对

3油酸分子的吸附作用,对样品CO-0-25和CO-3.5-25进行了红外吸收光谱的测定,结果如图5所示。根据CaCO3晶体的标准FTIR谱图可知,红外波段713 cm-1、873 cm-1和约1 419 cm-1(从1 350到1 650 cm-1)都是方解石的特征吸收峰[2],分别对应CaCO3中O-C-O的面内弯曲振动(υ峰),CO32–的面外弯曲振动(υ2峰)和C-O的反对称伸缩振动(υ3峰)。

图5 样品(a)和(b)的红外光谱图Fig.5 IR spectra of sample (a) and (b)

从图5(b)可以看出,样品CO-3.5-25的吸附作用发生在2 924.81 cm-1和2 854.09 cm-1处,分别对应的是H-C-H键的不对称和对称伸缩振动所具有的特性。表明经过了水和无水乙醇的清洗后,CaCO3颗粒的表面仍然存在油酸,从而证明油酸与CaCO3颗粒相互作用时,油酸会吸附在CaCO3颗粒表面。

2.1.3 油酸在Ca(OH)2体系碳化过程中的作用

基于上述研究,本研究讨论了油酸在改性纳米CaCO3制备过程中的作用。Ca(OH)2粉末加入到水中,部分溶解,溶解的Ca(OH)2电离成Ca2+和OH-离子。当油酸加入到体系后,油酸(C17H33COOH)会微弱地电离成C17H33COO-和Ca2+反应生成Ca(C17H33COO)2。Ca(C17H33COO)2和C17H33COOH都是双亲性分子,会吸附在未溶解的Ca(OH)2颗粒表面以及后来生成的CaCO3颗粒表面。当CO2气体通入体系中时, 会溶解形成H2CO3, 并电离成HCO3-、CO32-和H+, 其中的CO32-与Ca2+在适当的条件下又反应生成CaCO3。

当油酸的量较少时,C17H33COOH和Ca(C17H33COO)2的浓度较低,吸附在CaCO3颗粒表面的C17H33COOH和Ca(C17H33COO)2的量也较少,甚至有些颗粒表面并没有吸附这些双亲性分子,因此对CaCO3颗粒粒径的降低以及对团聚体的分散作用有限。当油酸的量逐渐增加时,C17H33COOH和Ca(C17H33COO)2分子均匀地被吸附在CaCO3颗粒的表面,有效地降低了颗粒的表面自由能,从而降低了颗粒的粒径,对大团聚体的分散作用也增强。当油酸的量过多时,过多的C17H33COOH和Ca(C17H33COO)2分子被吸附在CaCO3颗粒的表面,由于油酸碳碳双键的作用,使得C17H33COOH和Ca(C17H33COO)2分子彼此相互吸附在一起,这虽然可以降低CaCO3一次颗粒的粒径,但会使CaCO3小颗粒发生团聚。

2.2 添加改性纳米CaCO3后的硅酮胶性能表征

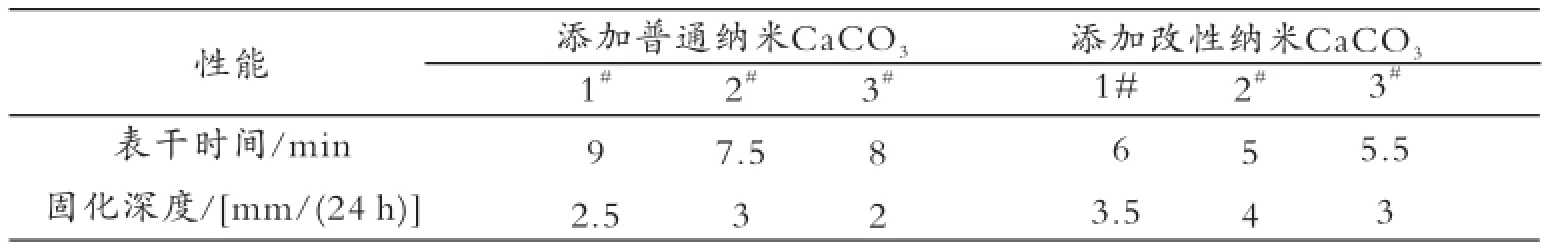

2.2.1 对表干时间及固化深度的影响

由上述讨论可知,少量的油酸可以改善纳米CaCO3的团聚问题,过多的油酸会导致更为严重的团聚,所以在制备纳米CaCO3时添加质量分数为5%的油酸较为适宜。因而采用添加5%油酸所制备的纳米CaCO3粉体进行试验研究,并且和相同试验环境下添加普通纳米CaCO3所制备的硅酮胶进行性能对比。改性纳米CaCO3对硅酮密封胶表干时间和固化深度的影响如表2所示。

由表2可知:无论添加普通纳米CaCO3,还是添加改性纳米CaCO3,当添加质量分数为35%纳米CaCO3时,所制备硅酮密封胶表干时间和固化深度都是相对最优的。添加普通纳米CaCO3时,制得的硅酮胶表干时间为8 min左右,固化深度为2.5 mm/24 h;而添加改性纳米CaCO3所制得的硅酮胶表干时间为5.5 min,固化深度为3.5 mm/24 h,说明添加改性纳米CaCO3可以缩短硅酮密封胶的表干时间,而且固化深度相较于添加普通纳米CaCO3也有所增加。当硅酮胶中所含结晶水较多时,其易与组分中的固化剂反应,使胶料变质,表干时间延长,甚至不能固化,所以纳米CaCO3结晶水含量是影响硅酮密封胶固化性能的一个关键因素[3]。CaCO3的颗粒表面具有亲水疏油性,且极性相当高,易与极性水分子相结合而增加其结晶水含量,因此所制得的胶体表干时间较长,固化较慢;油酸对纳米CaCO3进行表面改性后,其表面呈亲油疏水性,从而降低纳米CaCO3粉体的结晶水含量,进而缩短表干时间、改善固化性能。

表2 改性纳米CaCO3对硅酮密封胶表干时间和固化深度的影响Tab.2 Effect of modified nano CaCO3on drying time and cure depth of silicone sealant

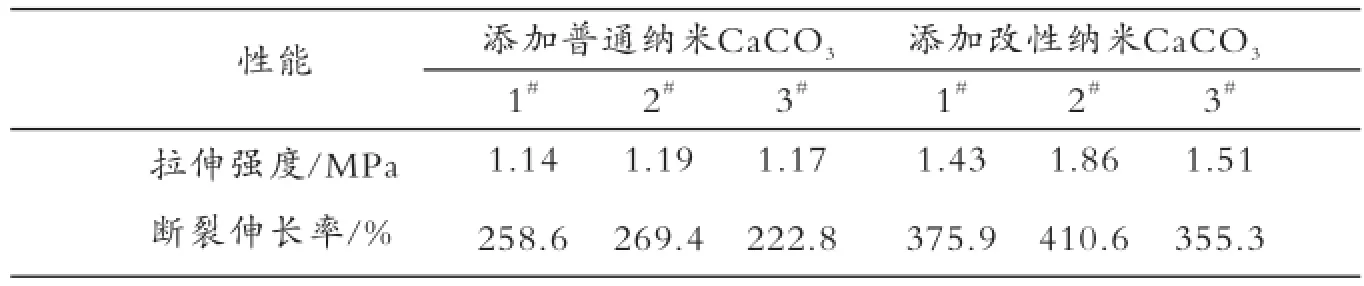

2.2.2 对硅酮密封胶拉伸伸长性能的影响

改性纳米CaCO3对硅酮密封胶拉伸伸长性能的影响,如表3所示。

由表3可知:添加质量分数为35%的纳米CaCO3时,硅酮胶的拉伸伸长性相对最佳,这与表2结论是一致的。添加35%改性纳米CaCO3所制得的硅酮胶拉伸强度为1.86 MPa,断裂伸长率为410.6%,而添加35%普通纳米CaCO3时的拉伸强度为1.19 Mpa,断裂伸长率为269.4%,相对于普通纳米碳酸钙,添加经油酸改性的纳米CaCO3制备密封胶的拉伸强度和断裂伸长率都得以提高。

表3 改性纳米CaCO3对硅酮密封胶拉伸伸长性能的影响Tab.3 Effect of modified nano CaCO3on tensile elongation properties of silicone sealant

一般情况下,将纳米CaCO3直接应用于有机材料中存在2种缺陷[4]:一是纳米CaCO的表

3面自由能较大,由分子间力、静电作用和氢键等因素易引起CaCO3粉末的团聚;二是纳米CaCO3表面有一定量导致其呈强碱性的羟基官能团,因而与聚合物之间的亲和性变差,颗粒之间易发生团聚而使纳米CaCO3在高聚物中的分散极不均匀,进而使CaCO3和高聚物间产生界面缺陷,导致密封胶的力学性能下降。而用油酸对纳米CaCO3进行表面改性处理后,减小了纳米CaCO3颗粒的表面能,提高了其分散性,进而加大其与高聚物的亲和性,同时克服了共混时因生热而引起的粘混现象,故拉伸伸长性能明显改善。

综上所述,油酸改性后的纳米CaCO3应用于硅酮密封胶中,可以增强其拉伸伸长性能。

2.2.3 对硅酮密封胶粘接性能的影响

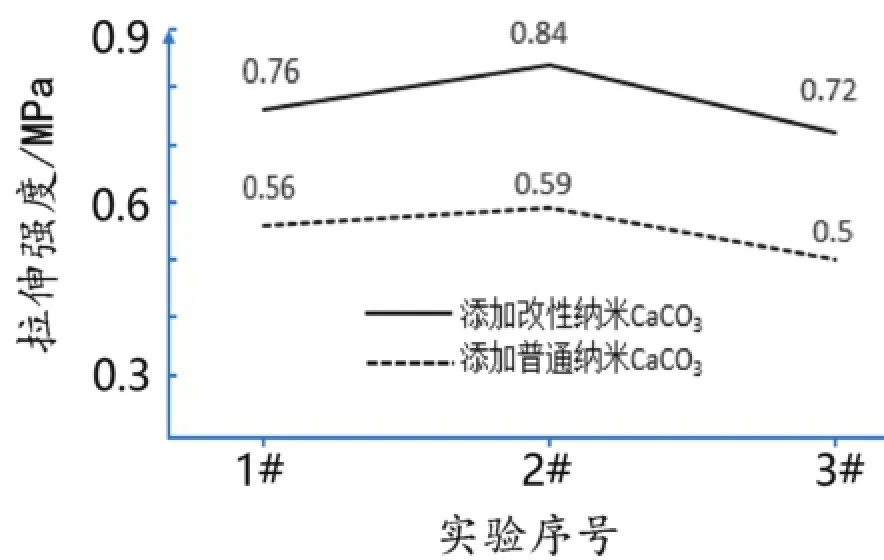

将添加不同粉体所制备的硅酮密封胶涂抹在粘接基材上,并且在相同的标准试验环境下养护21 d,测试其对基材的粘接性能,结果如图6所示。

由图6可知:添加改性纳米CaCO3所制备的硅酮密封胶与基材粘接后,拉伸强度明显大于添加普通纳米CaCO3所制备的胶体。这是因为硅烷偶联剂分子中的烷氧基团可吸收空气中水分水解生成硅醇,硅醇吸附在被粘基材表面,并与其表面上的活性基团(如羟基)缩合形成Si-O-S(被粘物)化学键[5]。而由上述研究讨论可知,在改性纳米CaCO3的制备过程中,经过水和无水乙醇的洗涤后,CaCO3颗粒表面仍然存在着油酸,油酸电离的有机活性基团可以与硅酮胶体系反应形成化学键,通过偶联剂的分子桥作用使胶层与被粘基材实现化学键的牢固结合。同时改性纳米CaCO3晶须间存在的羟基会与硅烷偶联剂分子中的烷氧基作用形成一层偶联的单分子膜,其在晶须表面会包覆一层过渡层,使晶须与基体之间形成良好的粘接界面。因此添加改性纳米CaCO3所制备的硅酮密封胶的粘接性能会得到极大提高。

图6 硅酮密封胶对粘接基材的拉伸强度Fig.6 Tensile strength of silicone sealants for bonded substrates

3 结论

(1)所制备的改性纳米CaCO3一次颗粒粒径为20~100 nm。适量的油酸不但可以降低CaCO3一次颗粒的粒径,还可以提高CaCO3颗粒的分散性。本试验中油酸的最佳用量为1.5%,制备硅酮密封胶时纳米CaCO3相对最佳添加量为35%。

(2)与添加普通纳米CaCO3相比,改性纳米CaCO3可以适当减小硅酮密封胶的表干时间,改善固化效果。

(3)对纳米CaCO3进行表面处理后,CaCO3颗粒的表面自由能降低,团聚现象很少发生,与高聚物混合更均匀,制得的硅酮密封胶拉伸伸长性能得以提高。

(4)油酸的加入既改善了纳米CaCO3性能,又使得纳米CaCO3与硫化硅橡胶之间能形成化学键,最终使硅酮密封胶的粘接性能明显提高。

[1]白是钰.两亲性嵌段共聚物的制备及形态研究[D].北京:北京化工大学,2011.

[2]Holmgreen A,Wu L M,Forsling W.Surface hydration of aqueous calcium minerals as studied by Fourier transform Raman and infrared spectroscopy [J].Spectrochim Acta,1994,50(11):1857-1869.

[3]王跃林,伍青,杜荣昵.纳米碳酸钙粒子在硅酮密封胶中的增强作用[J].高等化学学报,2002,23(10): 2011-2013.

[4]马进,邓先和,潘朝群.纳米碳酸钙的表面改性研究进展[J].橡胶工业,2006,53(6):377-381.

[5]陈奎,李伯耿,曾光明.有机硅氧烷水解、缩聚的影响因素研究[J].化工新型材料,2010,(1):473-475.

Modification of nano calcium carbonate and its application in silicone sealant

SHANG Meng1, CHEN Bing-yao1,2,3, QUAN Wen-gao1, PENG Xiao-qin1,3, CEN Zuo-yuan1, ZHENG Lv-feng2

(1.Guangdong fuvo Industrial Co., Ltd., Zhongshan, Guangdong 528434, China; 2.Guangdong Sanvo Chemical Technology Co., Ltd., Zhongshan, Guangdong 528429, China; 3.Guangdong Sanvo Holdings Co., Ltd., Zhongshan, Guangdong 528429, China)

The microporous dispersion carbonation method was used to synthesize micro-nano CaCO3in this paper. The surface modification of nano CaCO3was carried out with oleic acid and the effect of the modified nano CaCO3on the properties of silicone sealant was studied. The results show that appropriate amount of oleic acid can reduce the particle size and improve the dispersion of powder, while excessive oleic acid can reduce the particle size and deteriorate the dispersion of powder, and the optimum addition is 1.5wt%. Compared with adding unmodified nano-CaCO3, when the adding amount of oleic acid was 1.5wt%, the modified nano-CaCO3not only reduced the surface dry time of silicone sealant , but also greatly improve the curing performance, tensile elongation properties and adhesive properties of the sealant. The best adding amount of nano CaCO3is 35wt%.

nano calcium carbonate; silicone Sealant; oleic acid; microporous dispersion carbonization

TQ436+.6

A

1001-5922(2017)03-0038-06

2016-12-06

尚梦(1993-),女,主要从事硅酮密封胶的研究。E-mail:crayon8890@163.com。