基于ANSYS的1 600t 造桥机金属结构有限元设计技术研究

韩林山 李金兴 韩永华

(1.华北水利水电大学机械学院,河南郑州 450000;2.水资源高效利用与保障工程河南省协同创新中心,河南郑州 450000)

基于ANSYS的1 600t 造桥机金属结构有限元设计技术研究

韩林山1,2李金兴1韩永华1

(1.华北水利水电大学机械学院,河南郑州 450000;2.水资源高效利用与保障工程河南省协同创新中心,河南郑州 450000)

以1 600t造桥机为研究对象,基于ANSYS软件平台,采用APDL参数化语言,实现造桥机的建模和有限元计算。对造桥机的分析步骤进行总结,并就遇到的问题提出解决方案,重点研究造桥机在筑梁及移位过孔行程的极限应力曲线规律。结果表明,采用参数化有限元分析方法可以更加全面、准确地指导造桥机的设计。

ANSYS;造桥机;有限元法;应力

造桥机也被称为移动模架,是一种利用自身模板进行逐孔移动浇筑砼梁的施工机械,被广泛应用于道路施工和桥梁建设工程。造桥机的特点是模具经过一次现场组装即可连续使用,施工效率高,准确度好,能适应多重复杂工况[1]。

在造桥机的传统结构设计中,大多都依靠工程师的设计经验对造桥机的结构进行简化验算,依据初步设计生产出样机,再进行局部调试,这种利用样机试验来指导设计的方法存在诸多限制[2]。本文以浇筑砼梁最重为1 600t,最长跨度为43m的造桥机为研究对象。根据工程设计规范、标准对比国内外机型数据和有限元分析结果,使用多单元连接技术和APDL语言进行参数化建模,利用有限元软件对造桥机的各组成部件进行精确建模和拟实加载。借助有限元分析方法重点研究造桥机各工况以及整个架桥机过孔过程中应力的分布情况。

1 造桥机的有限元分析

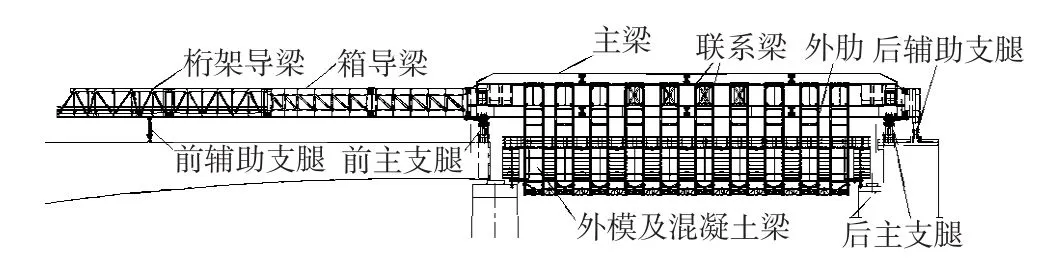

依据某企业设计制造的上行式1 600t移动模架造桥机,其结构形式如图1所示,主要由主梁、导梁、联系梁、挑梁、外肋、前后主支腿、前后辅助支腿和其他液压电器辅助系统等部分组成。

图1 造桥机结构简图

分析造桥机的结构形式,导梁由桁架式导梁和箱型导梁(中间部分挖空)组成,主梁为上下两层的箱梁结构,可以使用shell63壳单元或者beam188空间梁单元模拟,为了避免应力集中,本文采用计算效率更高、建模更方便的beam188单元,为了使结构更加贴近实际结构形式,采用自定义截面和变截面;外肋与主梁间的螺纹钢运用link8三维杆单元;混凝土梁则使用solid95实体单元模拟。建立模型的过程中,忽略连接处的螺栓孔以及其他对整体结构分析影响不大的细小部件,假定焊缝处材料特性一致[3]。

1.1 建立造桥机的有限元模型

对比分析架桥机的各种工作状态,如无风空载浇筑混凝土前,无风满载浇筑混凝土后,考虑风载及过孔等各个工况。总结后,发现大部分结构形式是相对固定的。因此,利用APDL语言单独建立造桥机各组成部分的有限元模型,并利用ANSYS软件中的模型装配技术将各模块组装为整体,可以避免模型的重复搭建,极大地缩短建立和修改模型的时间。造桥机有限元分析的流程如下:①分析造桥机结构模型,并对其进行适量简化处理,对其结构、荷载参数化;②建立造桥机有限元模型,采用有限元模型装配技术,分别建立造桥机各个零部件,然后将各个零部件进行装配;③施加荷载与边界条件,并综合分析ANSYS的计算结果。

1.2 有限元分析法的关键问题

1.2.1 模型装配。造桥机处于不同工况位置时,怎样实现各个零部件的快速转换到位。通过采用模型装配技术,依靠设定的位置参数,可以解决上述问题。即利用APDL语言建立造桥机各个组成部分的几何模型并划分网格,形成互相独立的命令流文件,使用CDWRITE命令,生成各个部件的CDB文件模型。在整体模型的装配中,调用相应的CDB文件,并使用移动复制命令或偏移工作面命令将部件模型移动到指定位置,便可实现造桥机整体模型在ANSYS软件中的快速组装,并可通过改变位置参数,满足模型在各个工况下的计算要求。这样的优点在于对单个部件进行修改,比如修改截面尺寸、单元尺寸和增添单元等,比较方便,只需要调用相应部件的单个命令程序修改,而不影响整体装配。

1.2.2 边界条件。造桥机各部件移动到位后,如何模拟造桥机的内外部边界条件。利用位置坐标将各个工况下的边界条件进行统一和整合是比较不错的解决方法。具体思路如下:①外部边界条件指的是造桥机各个支腿相对于桥墩或混凝土梁表面的固定连接,由于此边界条件相对稳定,可以采用节点坐标对其统一操作;②内部边界条件指的是各节主梁、导梁、联系梁、挑梁、外肋及各个支腿间的连接方式,对于导梁之间及主梁、导梁与各支腿间和挑梁与外肋间的连接,单节点间的连接采用节点耦合方式,根据需要全约束或释放某方向约束;对于主梁与箱导梁和主梁与挑梁、联系梁因为是单节点与多个节点的连接,采用MPC连接技术来实现。利用刚性梁的特性来实现传递力和弯矩的作用。

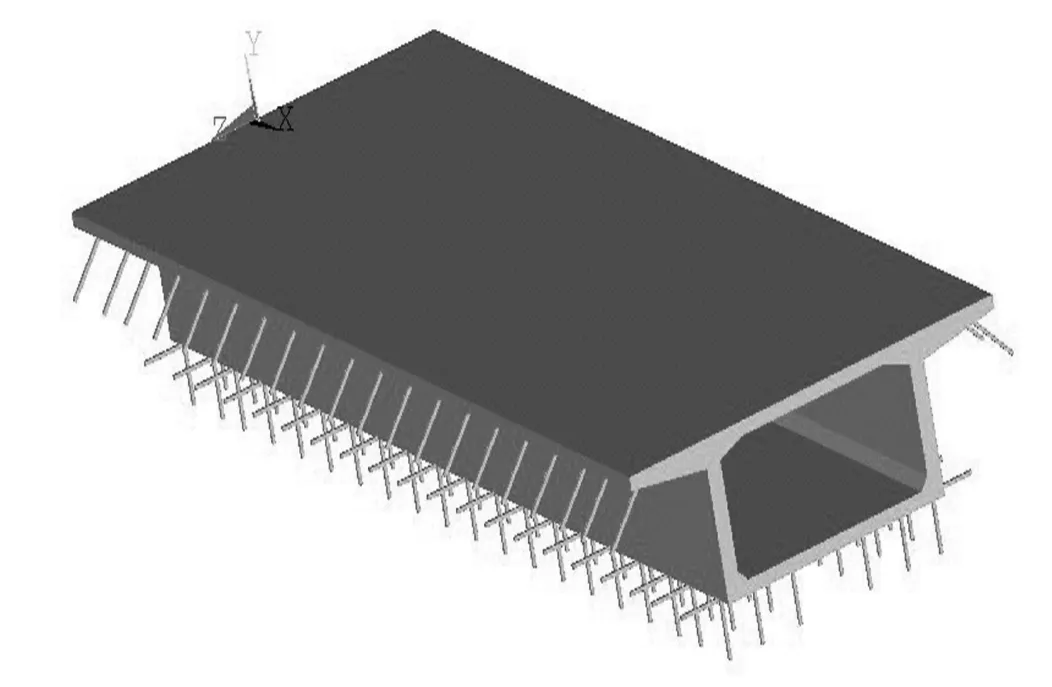

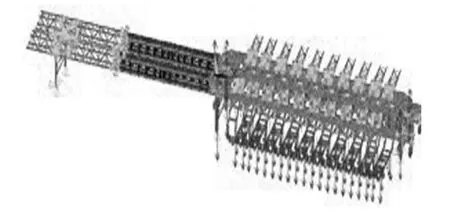

1.2.3 载荷的计算。造桥机浇筑完混凝土梁后,载荷除造桥机自身质量外,还包含外肋上1 600t的混凝土梁。为了合理简化模型和提高运算效率,便将内膜及混凝土梁以载荷的形式加载到外肋对应的支撑点上。为了确保外肋各支撑点的载荷分布情况的准确,单独建立混凝土梁的实体模型,通过MESH200表面网格单元完成网格划分,依靠控制横截面单个单元的尺寸和轴线上单元的个数来保证支撑点的准确位置,并在相应的支撑位置,生成支撑杆,模型如图2所示,加载后的造桥机的有限元模型如图3所示。

图2 混凝土梁及支撑杆模型

图3 造桥机边界条件及载荷

2 造桥机的有限元分析结果

造桥机能否正常使用及其性能优劣主要取决于主梁的设计,而主梁的设计合格与否可以根据其有限元仿真结果来分析。重点讨论造桥机在筑梁施工过程及移位过孔(0~43m)过程中的应力分布,为进行相关设备设计时提供参考。

2.1 造桥机满载时分析结果

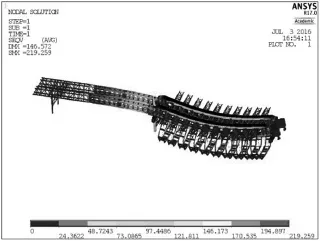

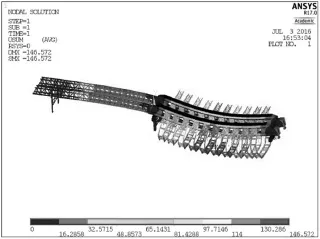

造桥机完成混凝土浇筑时是最危险工况,此时外肋上装载整个混凝土梁,依靠前辅助支腿、前中后主支腿支撑。造桥机在正常工作状态时,应力及变形分别如图4、5所示。

图4 造桥机筑梁满载应力云图

图5 造桥机筑梁满载变形云图

造桥机筑梁满载时,最大应力为219.3Mpa,使用的材料为Q345B,在许用应力范围内,最大综合变形量为146.6mm,刚度满足使用要求。

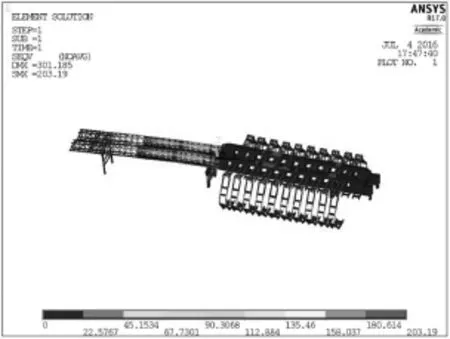

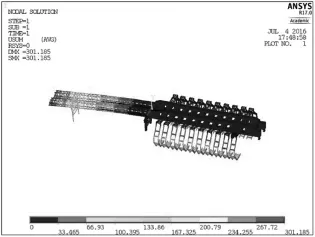

2.2 造桥机过孔时分析结果

造桥机过孔时(0~43m),外肋沿着两边挑梁横向滑移,携带内膜模板,在液压油缸的推动下,自行过孔移动到下一工作位置。在过孔时(最长43m),各支腿与主梁和导梁的相对位置不断发生变化,前辅助支腿悬空,主要由前后主支腿及后辅助支腿支撑。

在架桥机过孔到34m时,造桥机有最大应力,此时前主支腿位于箱导梁与主梁连接处。具体计算结果如图6、7所示。

图6 造桥机过孔(34m)应力云图

图7 造桥机过孔(34m)变形云图

3 结论

本文通过ANSYS有限元分析软件,完成对1 600t移动模架的筑梁工况、移位过孔工况的结构仿真分析。通过对计算过程的分析可以得出,该设计技术通过APDL语言能够提高建模效率,可以精确地反映造桥机在各工况下的力学性能,为结构安全性评价提供理论依据,并为类似结构的设计研究提供参考[4]。该设计技术已得到工程实践的验证。

[1]王军,张建超.我国造桥机的发展类型与典型结构[J].建筑机械,2010(2):77-82.

[2]张建超,王军.造桥机结构的有限元仿真分析[J].图学学报,2013(7):98-104.

[3]徐艳平,谷立臣.基于ANSYS的YSZ900t上行式造桥机导梁有限元分析[J].建筑机械,2010(11):75-78.

[4]韩林山,於进,钟艺谋.基于ANSYS的胎带机布料臂架全工况分析[J].施工技术,2013(9):118-121.

Metal Structure Finite Element Design Technology of 1 600t Movable Support System Based on ANSYS

Han Linshan1,2Li Jinxing1Han Yonghua1

(1.School of Mechanical Engineering,North China University of Water Resources and Electric Power,Zhengzhou Henan 450000;2.Collaborative Innovation Center of Water Resources Efficient Utilization and Guarantee Engineering,Zhengzhou Henan 450000)

In 1 600t Movable Support System as the research object,based on ANSYS software platform,using APDL parametric design language,the modeling and simulation calculations of Movable Support System was realized.The analysis steps of Movable Support System was summarized,and solutions to the problems encountered were proposed, and this paper focused on Movable Support System limit stress curve in the law building beams and shift vias stroke. The result showed that parametric analysis using finite element method could be more fully and accurately guide the design of Movable Support System.

ANSYS;Movable Support System;finite element method;stress

TH122

:A

:1003-5168(2017)01-0032-03

2016-12-19

韩林山(1964-),男,博士,教授,研究方向:机械设计及理论;李金兴(1990-),男,硕士,研究方向:机械设计及理论;韩永华(1990-),男,硕士,研究方向:机械工程。