固体充填工作面支架工作特性及顶板控制分析

刘晓明,赵同彬,王明强,李占海,房 凯

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590;2.开滦(集团)有限责任公司,河北 唐山 063000)

固体充填工作面支架工作特性及顶板控制分析

刘晓明1,赵同彬1,王明强2,李占海1,房 凯1

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590;2.开滦(集团)有限责任公司,河北 唐山 063000)

以唐山矿9煤层充填工作面为工程背景,采用现场实测与数值模拟相结合的方法,对充填液压支架工作特性及工作面顶板沉降控制效果进行研究。研究结果表明:固体充填工作面矿压显现缓和,充填支架具有动压系数小的显著工作特性;充填支架的高效支撑对抑制顶板弯曲下沉及层间离层发挥了重要作用,实测充填工作面内顶板累计下沉量占开采高度的13%,工作面上方顶板离层现象主要分布在浅部4 m范围内;支架支护阻力的提高可有效控制顶板下沉保证足够的充填空间,当支架支护强度由0.4提高到0.6 MPa时,工作面顶板下沉值降低15.6%,当支护强度继续提高时,支架对顶板下沉的控制效果开始减弱。合理的充填支架支护强度可以控制顶板下沉,保证良好的采空区充填效果,进而减小覆岩及地表变形。

固体充填采煤;充填支架;工作特性;支护强度;顶板控制

充填液压支架是控制顶板下沉、保障充填率的关键设备,其工作特性明显影响充填采煤岩层移动控制效果。充填质量除与充填材料力学性质有关外,还与工作面顶板控制有较大关系。充填前顶板下沉量,也是影响地表下沉的关键因素之一[1-2],其值偏大不仅造成工作面矿压显现剧烈,还会造成有效充填空间减小、充填率降低等问题。

近年来,诸多学者对充填液压支架受力及抵抗顶板变形能力进行了研究[3-4],取得了许多有益成果,为充填支架选型、采场支架管理等工程应用提供了理论依据。黄辉[5]通过建立简化模型,分析了充填液压支架与围岩的力学关系。王家臣等[6]通过研究充填开采与传统综采覆岩运动规律的不同,揭示了充填开采支架主动支护顶板的作用机理。缪协兴等[7]通过比较固体充填支架与传统综采支架在控制顶板方面的差异性,阐述了充填支架控制顶板完整、维护充填空间的重要作用。工作面内顶板沉降大小与充填支架的架形、结构及承载性能密切相关,在采空区充填作业时,有效充填高度降低将难以通过充填工艺进行补偿。因此有必要进一步研究充填支架工作特性及顶板沉降控制效果。

本研究以唐山矿9煤T3292充填工作面为工程背景,采用现场实测与数值模拟分析相结合的方法,对充填支架工作特性以及支架控制工作面顶板沉降规律进行研究。

1 固体充填工作面概况

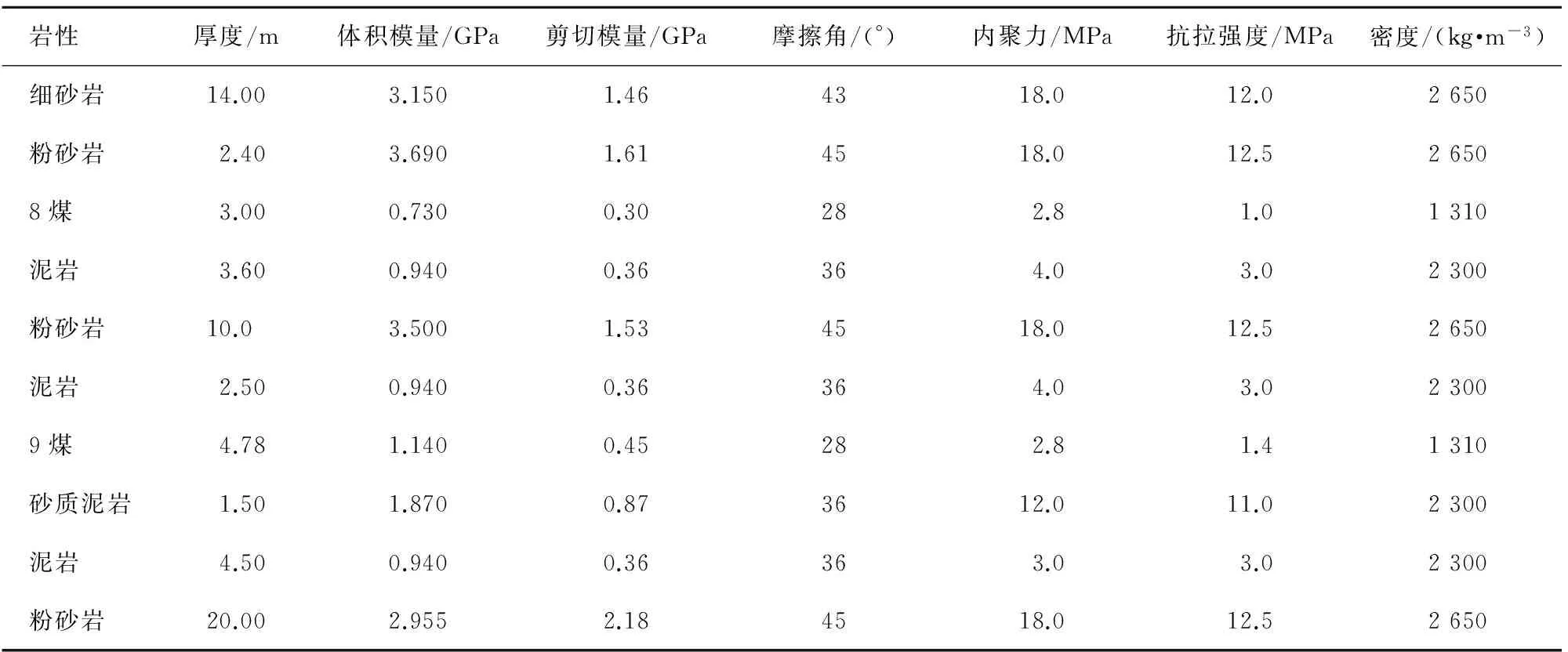

唐山矿T3292工作面采用矸石充填采煤方法开采建筑物下煤炭资源,开采煤层为9煤层,开采水平位于十二水平,工作面标高为-690~-750 m。煤层厚度为4.78 m,煤层倾角8°~12°,属缓倾斜煤层。工作面倾向长86 m,开采走向长1 200 m,沿工作面倾斜方向由下往上依次布置58组液压支架。工作面沿走向推进,为一俯斜开采工作面。工作面煤层顶板以灰白色中细砂岩为主,根据工作面顶底板岩层柱状图、现场钻探及实验室测定资料分析,得到顶底板岩层的物理力学参数见表1所列。

为保证充填效果和减少充填开采不确定性因素的影响,工作面采高仅为3.5 m,底板留有1.2 m厚的底煤。工作面选用的液压支架型号为ZZC7000,该支架为四柱支撑式充填液压支架,支护阻力为7 000 kN,支护强度为0.725 MPa,控顶距为9.34 m。支架立柱设计初撑力为24 MPa(对应支护强度为0.6 MPa)。工作面回采工艺流程为割煤-移架-推溜-充填,设计采充质量比为1∶1.3,工作面推进速度为2.0 m/d。工作面采空区采用矸石直接充填工艺,充填过程中首先利用输送机将充填料运到采空区,再利用支架夯实机构进行夯实充填。

表1 工作面顶底板岩层力学参数

Tab.1 Mechanical parameters of rock stratum on roof and floor of working face

岩性厚度/m体积模量/GPa剪切模量/GPa摩擦角/(°)内聚力/MPa抗拉强度/MPa密度/(kg·m-3)细砂岩14.003.1501.464318.012.02650粉砂岩2.403.6901.614518.012.526508煤3.000.7300.30282.81.01310泥岩3.600.9400.36364.03.02300粉砂岩10.03.5001.534518.012.52650泥岩2.500.9400.36364.03.023009煤4.781.1400.45282.81.41310砂质泥岩1.501.8700.873612.011.02300泥岩4.500.9400.36363.03.02300粉砂岩20.002.9552.184518.012.52650

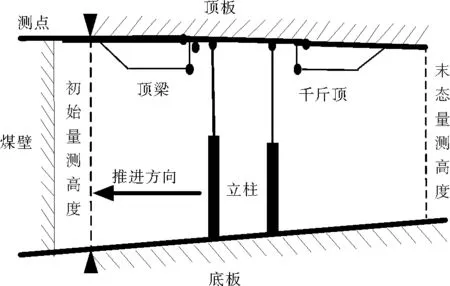

图1 支架压力及顶板沉降监测示意图

图2 顶板沉降测点布置剖面示意图

2 充填液压支架工作特性分析

固体充填采煤液压支架既具有传统综采液压支架掩护采煤基本功能,又具有掩护充填的特殊作用。对固体充填采煤液压支架工作特性有两项基本要求,一是保障采煤作业空间稳定,二是保证足够的充填高度。

为了研究固体充填液压支架工作特性,对支架工作阻力及工作面控顶范围内顶板沉降量进行实测研究。在工作面2#、9#、17#、25#、33#、41#、49#、57#支架,布置有8台支架压力监测分机对工作面支架压力进行实时监测。工作面内顶板沉降量采用在顶底板布置固定测点测量的方法,并对支架立柱压缩量与顶梁下沉高度之间关系进行统计分析。支架压力及顶板沉降监测布置如图1所示,顶板沉降测点布置剖面如图2所示,在支架前方煤壁附近顶底板处布置固定测点记录顶底板初始高度,随着工作面推进多次测量顶底板收敛量,测点到达支架后顶梁末端时测量末态高度。

2.1 支架支护承载特性

工作面自开切眼至推进90 m过程中,对25#支架监测数据进行统计分析。支架平均工作阻力随工作面推进距离增加变化规律如图3所示,由于采空区采用固体充填管理顶板,工作面矿压显现缓和、顶板活动轻微。实测表明支架最大工作阻力仅为30.4 MPa,顶板下沉造成工作阻力增加的幅度较小,动压系数最大仅为1.2左右。固体充填开采工作面周期来压现象不明显,工作面每向前推进8~12 m,支架平均工作阻力将出现一次压力峰值,工作面推进90 m范围内,共出现8次压力峰值。由此推断充填工作面顶板未发生破断、完整性较好,以整体弯曲下沉形式运动。

在顶板下沉及转动的过程中出现液压支架后柱支护阻力略高于前柱现象,实测支架后柱的平均支护阻力为26.12 MPa,比前柱高出10.7%。综上分析,充填工作面矿压显现缓和,未出现剧烈来压现象,充填工作面支架阻力发挥良好,支架有足够的阻力抵抗顶板的弯曲变形,能够保障采煤空间安全稳定。

图3 支架工作阻力与工作面推进距离关系

2.2 支架控制顶板变形特性

充填支架既要有足够的支撑能力,在回采工作面支护住直接顶,使其顶板不发生破断;同时充填支架还必须能控制住顶板下沉量、保证足够的充填空间。充填工作面支架对顶梁运动采取“限定变形”,岩梁运动稳定时位态由回采工作面支架和充填体共同限定。充填支架支护下实际有效充填空间一直是充填作业关注的核心问题。

图4 充填工作面顶板下沉曲线

图5 工作面顶板上方岩层破裂形态

由于充填工作面使用了金属网支护,保证了支架与顶板保持紧贴,因此充填支架顶梁下沉值近似等于工作面顶板下沉值。充填工作面顶板下沉曲线如图4所示,随着工作面推进,顶板下沉值逐渐增大。工作面内顶板累计下沉量达452 mm,占采高的13%,实际有效充填高度仅占采高的87%。充填工作面顶板沉降变形主要发生在前后顶梁区域,尤其以后顶梁处下沉最为明显。支架后顶梁与支架主体部分仅用支撑角度较小的液压油缸支撑,缺少足够的支架强度来控制后顶梁上方顶板,是造成工作面顶板产生沉降的主要原因。除此之外,在超前支承压力和开挖瞬时扰动效应共同影响下,支架前顶梁区域顶板沉降也较为明显。

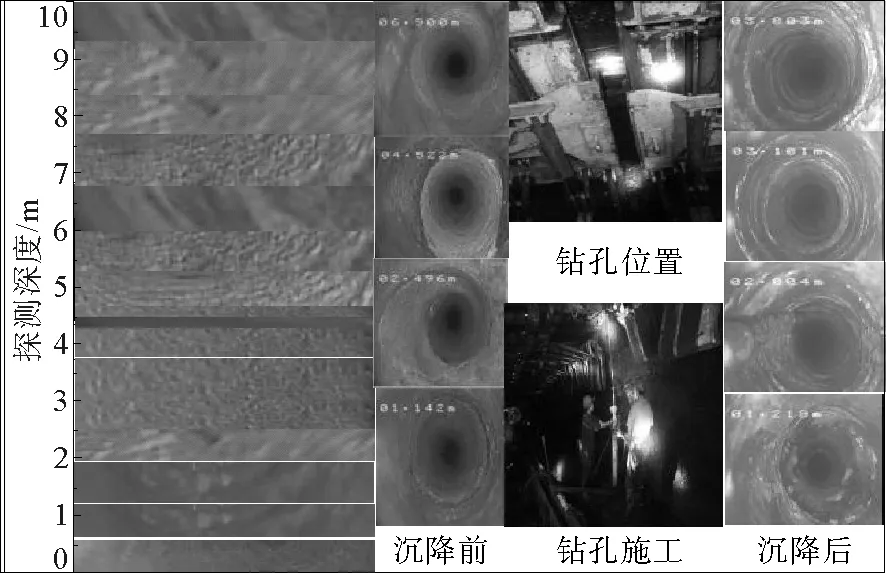

2.3 支架控制顶板离层效果

顶板岩层内部离层破坏可作为评价工作面支护质量的指标。在工作面中部顶板布置覆岩观测钻孔,采用TYGD10钻孔岩层探测仪对工作面顶板岩层进行探测。采用特质钢管对钻孔孔口进行保护,防止顶板破碎无法完成后续观测,钻孔深度为10 m,探测位置分别在距煤壁1和8 m位置处。

探测图像如图5所示,图像显示随着工作面推进,工作面顶板下沉的同时伴随着顶板岩层发生变形,出现了离层现象。充填采场覆岩移动以离层的形式由下往上依次发展,当探测位置位于支架前顶梁位置时,工作面顶板岩层未发生较大沉降,顶板岩层仅出现沿层理弱面轻微分开现象;当探测位置位于支架后顶梁位置时,顶板浅部岩层出现明显离层甚至破碎现象,顶板破碎范围达1.2 m,顶板上方2 m范围内可见明显竖向裂隙。由于充填液压支架及时支撑控顶区顶板岩层,工作面上方顶板裂隙主要分布在浅部4 m范围内,避免了顶板岩层离层现象向深部扩展。

3 顶板沉降控制数值模拟分析

从力学角度看,煤层开采引起工作面围岩应力不断调整,进而导致工作面顶板弯曲下沉。实验室和现场调压试验证明,工作面顶板下沉量与支护强度之间存在双曲线关系,称为“P-ΔL”曲线[8-9]。通过数值模拟计算不同支护强度下顶板下沉量是工作面支架选型研究的重要方法[10]。尝试利用FLAC数值模拟软件计算充填工作面不同支护强度下的顶板下沉量,通过绘制“P-ΔL”曲线研究充填支架抵抗顶板变形的控制效果。

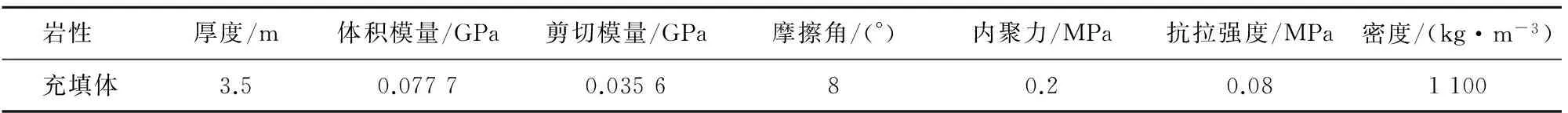

采用的模型尺寸为x×y×z=200 m×126 m×65 m,其中工作面尺寸为86 m×3.5 m×100 m。模型计算中采用莫尔-库仑屈服准则,顶底板力学参数见表1所列。模型上部为应力边界条件且为自由表面,其他边界为位移边界,施加位移约束。根据上覆岩层的密度及煤层埋深,模型上部边界施加17.5 MPa均布压应力。为模拟支架支撑作用,将支架支撑力近似为对顶板的均布载荷。工作面推进过程中始终保持10 m控顶区,分别模拟研究支护强度为0、0.2、0.4、0.6、0.8、1.0 MPa时的顶板下沉值。充填方式选择随采随充,即在保证10 m控顶区条件下,工作面每向前推进2 m充填1次。本次数值模拟试验中通过对充填范围内的单元重新赋值实现矸石充填模拟,矸石体力学参数见表2所列。

表2 充填体力学参数

图6为支护强度为0.6 MPa、工作面推进100 m时,工作面中部剖面位移等值线图。在控顶区内顶板下沉值约为0.4 m,采空区顶板下沉量可达0.6 m,同样可得到工作面推进100 m支护强度为0、0.2、0.4、0.8、1.0 MPa时充填工作面顶板下沉量。不同支架支护强度下顶板下沉量曲线如图7所示,不同支护强度下顶板下沉趋势基本一致,在开挖前变形量很小,顶板暴露后随着测点与煤壁距离增加,顶板沉降量逐渐增大。不同支护强度下顶板下沉量随工作面推进差值不断增大,到达支架末端时由于支护强度差异引起的顶板下沉量差值达100 mm以上。

图6 工作面中部剖面位移等值线图

图8为顶板下沉量与支架支护强度之间关系图,顶板下沉量随支护强度的增加逐渐减小,两者之间近似呈双曲线关系。支架支护强度的提高对控制顶板下沉有重要影响。在支护强度小于0.6 MPa时,支护强度的增加对控制顶板下沉量作用明显,当支护强度为0.6 MPa时,工作面顶板最大下沉量为460 mm,较支护强度为0.4 MPa降低达15.6%;当支架支护强度大于0.6 MPa时,支护强度的增加对控制顶板下沉作用明显减弱,顶板变形不再发生明显变化,此时能够有效控制顶板下沉。

图7 不同支架支护强度下顶板下沉量曲线

图8 顶板下沉量与支架支护强度关系图

4 结论

1) 充填工作面矿压显现缓和,充填支架具有动压系数小的工作特性。工作面支架工作阻力发挥良好,支架最大工作阻力为30.4 MPa,动压系数仅为1.2左右,支架有足够的支护阻力抵抗顶板的弯曲变形。

2) 支架高效支撑对抑制顶板弯曲下沉及离层发挥了重要作用。实测充填工作面内顶板累计下沉量占采高的13%,工作面上方顶板离层现象主要分布在浅部4 m范围内,支架及时有效支撑能够控制顶板下沉位态,可避免离层现象向深部发展。

3) 提高支架支护强度是减少充填工作面顶板下沉量、维护充填空间的重要途径。支护强度由0.4提高到0.6 MPa,工作面顶板下沉值降低达15.6%;当支护强度继续提高时,支架对顶板下沉的控制效果影响开始减弱,顶板变形不再发生明显变化,此时能够有效控制顶板下沉。

[1]瞿群迪,姚强岭,李学华,等.充填开采控制地表沉陷的关键因素分析[J].采矿与安全工程学报,2010,27(4):458-462. QU Qundi,YAO Qiangling,LI Xuehua,et al.Key factors affecting control surface subsidence in backfilling mining[J].Journal of Mining & Safety Engineering,2010,27(4):458-462.

[2]胡炳南,颜丙双.充填采煤开采沉陷主控因素及其影响规律研究[J].煤矿开采,2016,21(2):57-59. HU Bingnan,YAN Bingshuang.Main control factors and influence rule of mining subsidence by backfill mining[J].Coal Mining Technology,2016,21(2):57-59.

[3]毕锦明.物料充填开采液压支架的研究[J].煤炭科学技术,2010,38(11):85-89. BI Jinming.Research on hydraulic powered support for coal mining with material backfilling[J].Coal Science and Technology,2010,38(11):85-89.

[4]周跃进,张吉雄,聂守江,等.充填采煤液压支架受力分析与运动学仿真分析[J].中国矿业大学学报,2012,41(3):366-370. ZHOU Yuejin,ZHANG Jixiong,NIE Shoujiang,et al.Mechanical analysis and kinematic simulation of a hydraulic support used in backfilling and the coal mining face[J].Journal of China University of Mining & Technology,2012,41(3):366-370.

[5]黄辉.固体充填工作面液压支架合理工作阻力确定[J].煤炭技术,2014,33(8):125-128. HUANG Hui.Determination of reasonable support in solid-fill-face[J].Coal Technology,2014,33(8):125-128.

[6]王家臣,杨胜利.固体充填开采支架与围岩关系研究[J].煤炭学报,2010,35(11):1821-1826. WANG Jiachen,YANG Shengli.Research on support-rock system in solid backfill mining methods[J].Journal of China Coal Society,2010,35(11):1821-1826.

[7]缪协兴.综合机械化固体充填采煤矿压控制原理与支架受力分析[J].中国矿业大学学报,2010,39(6):795-801. MIAO Xiexing.Principle of underground pressure control in fully-mechanized coal mining with solid filling[J].Journal of China University of Mining &Technology,2010,39(6):795-801.

[8]赵同彬,张洪海,陈云娟,等.支承压力分布演化规律及对煤岩体破坏的影响[J].辽宁工程技术大学学报(自然科学版),2010,29(3):420-423. ZHAO Tongbin,ZHANG Honghai,CHEN Yunjuan,et al.Evolution of abutment pressure distribution and impact on coal-rock damage[J].Journal of Liaoning Technical University(Natural Science),2010,29(3):420-423.

[9]ZHAO T B,ZHANG Z Y,TAN Y L,et al.An innovative approach to thin coal seam mining of complex geological conditions by pressure regulation[J].International Journal of Rock Mechanics & Mining Sciences,2014,71:249-257.

[10]师本强,候忠杰.土层覆盖下浅埋煤层工作面支架选型研究[J].采矿与安全工程学报,2007,24(3):357-360. SHI Benqiang,HOU Zhongjie.Support selection for working face of thick coal seams filling with gangue in deep mining[J].Journal of Mining & Safety Engineering,2007,24(3):357-360.

(责任编辑:吕海亮)

Analysis of Working Characteristics and Roof Control of Backfilling Hydraulic Support

LIU Xiaoming1, ZHAO Tongbin1, WANG Mingqiang2, LI Zhanhai1, FANG Kai1

(1. College of Mining and Safety Engineering, Shandong University of Science and Technology, Qingdao, Shandong 266590, China; 2. Kailuan Group, Tangshan, Hebei 063000, China)

This paper, based on the engineering conditions of the working face of No.9 seam in Tangshan Coal Mine, investigated the working characteristics and roof subsidence control of backfilling hydraulic support by combining field measurement and numerical simulation analysis. Studies show that in the backfilling working face, the mine pressure behavior is relaxed and the dynamic pressure coefficient of the support is small. The efficient support of the backfilling hydraulic support plays an important role in suppressing roof bending subsidence and separation. The field measurements indicate that the roof subsidence of the working face accounts for about 13% of the mining height and the roof separation above the working face takes place mainly in the shallow part within the depth of 4 m. The improvement of support resistance can effectively control roof subsidence and ensure enough filling space. When support strength increases from 0.4 to 0.6 MPa, the roof subsidence value decreases by 15.6%. However, when the support strength continues to increase, the control effect of the support on roof subsidence begins to weaken. Therefore, reasonable hydraulic support strength can effectively control roof subsidence and guarantee good goaf filling effect, thus reducing roof overburden and surface deformation.

solid backfill coal mining; backfilling hydraulic support; working characteristics; support strength; roof control

2016-09-02

国家自然科学基金项目(51674160);山东科技大学人才引进科研启动基金项目(2014RCJJ026,2015RCJJ044)

刘晓明 (1991—),男,山东临沂人,硕士研究生,主要从事矿山岩石力学研究.E-mail:15054211582@163.com 赵同彬 (1975—),男,黑龙江齐齐哈尔人,副教授,博士生导师,主要从事矿山岩体力学与岩层控制研究,本文通信作者.E-mail:ztbwh2001@163.com

TD325.4

A

1672-3767(2017)02-0042-06