燃煤电站CO2减排技术的探讨

毛健雄

(清华大学热能工程系,北京海淀100084)

燃煤电站CO2减排技术的探讨

毛健雄

(清华大学热能工程系,北京海淀100084)

《巴黎协定》提出的全球CO2减排目标,对燃煤电站控制碳排放量具有巨大的挑战。我国要求电力企业减少碳排放量,满足排放标准。为了推进能源节约,降低燃煤发电的碳排放量,文章探讨了燃煤发电企业降低CO2排放的途径,主要方法包括:提高发电效率,降低燃煤消耗,发展煤与生物质混烧发电方式,推广碳捕集和埋存(CO2-capture and storage,CCS)技术。通过分析得出,当前燃煤电站实现CO2减排的主要途径是最大限度地提高发电效率,降低煤耗。

CO2减排;煤与生物质混烧;碳捕集和埋存 (CCS);二次再热技术

0 引言

2015年巴黎气候变化大会通过《巴黎协定》,要求各方加强对气候变化威胁的全球应对,把全球平均气温较工业化前水平升高控制在2℃之内,并为把升温控制在1.5℃之内而努力。按照这一目标,到2050年全球能源供给结构中,煤炭只能占4%。但是,现实的挑战是,全球在一个相当长的时间内还必须依靠煤电,但煤电又必须减排CO2,以达到把全球平均气温较工业化前水平升高控制在2℃之内的要求。

就在2016年11月4日《巴黎协定》正式生效的当天,国务院印发了“十三五”控制温室气体排放工作方案的通知,该《方案》明确提出,到2020年,单位国内生产总值碳排放比2015年下降18%,碳排放总量得到有效控制。《方案》特别强调了与电力有关的以下几个方面:

(1)加强能源碳排放指标控制。到2020年,能源消费总量控制在50亿t标准煤以内,单位国内生产总值能源消费比2015年下降15%,非化石能源比重达15%。大型发电集团供电CO2排放控制在550g/(kW·h)以内。

(2)大力推进能源节约。坚持节约优先的能源战略,合理引导能源需求,提升能源利用效率。

(3)加快发展非化石能源。到2020年,力争常规水电装机达到3.4亿kW,风电装机达到2亿kW,光伏装机达到1亿kW,核电装机达到5 800万kW,在建容量达到3 000万kW以上。加强智慧能源体系建设,推行节能低碳电力调度,提升非化石能源电力消纳能力。

(4)优化利用化石能源。控制煤炭消费总量,2020年控制在42亿t左右。推动雾霾严重地区和城市2017年后继续实现煤炭消费负增长。加强煤炭清洁高效利用,大幅削减散煤利用。加快推进居民采暖用煤替代工作,积极推进工业窑炉、采暖锅炉“煤改气”,大力推进天然气、电力替代交通燃油,积极发展天然气发电和分布式能源。在煤基行业和油气开采行业开展碳捕集、利用和封存的规模化产业示范,控制煤化工等行业碳排放。积极开发利用天然气、煤层气、页岩气,加强放空天然气和油田伴生气回收利用,到2020年天然气占能源消费总量比重提高到10%左右。

基于CO2减排的大背景,本文从技术层面探讨煤电减排CO2的途径。

1 我国火电的CO2碳排放强度

2015年,我国火电平均供电煤耗为315g/(kW·h),其中,气电的供电煤耗为246.5g/(kW·h),煤电的供电煤耗为318g/(kW·h),如果将其转化到单位碳排放强度,则气电的CO2排放强度为390.4g/(kW·h),煤电CO2排放强度平均为890g/(kW·h),进而得到全国供电CO2排放强度为600.5g/(kW·h)。新建1 000MW超超临界机组以供电煤耗要求不超过282g/(kW·h)换算,其CO2排放强度为763g/(kW·h)。

如果以2015年我国各种电源总发电量为基数,则我国供电CO2排放强度为600.5g/(kW·h),2020年供电CO2排放强度估计达到574g/(kW·h)。以中国华能集团公司、中国大唐集团公司、中国华电集团公司、中国国电集团公司和国家电力投资集团公司五大发电公司为例,根据统计数据估算CO2排放强度,结果如表1所示。五大电力公司的平均供电煤耗为307.7g/(kW·h),其中火电机组发电量大的公司,其年平均CO2排放强度就高。如:中国华能集团公司2015年火电发电量的占比为78.32%,其CO2排放强度为670g/(kW·h);而国家电力投资集团公司火电发电量占比为66%,其CO2排放强度为566.3g/(kW·h)。为实现CO2排放强度为550g/(kW·h)的要求,各大电力公司必须采取措施优化电源结构,或降低煤电发电量,或进行节能改造大力降低煤电的碳排放。

2 降低CO2排放强度的措施

2.1 提高效率是煤电减排CO2最可行的途径

根据热力学原理,提高热力循环效率的主要途径是:

(1)提高蒸汽温度。为了得到更高的热效率,就必需尽可能地降低热力循环冷端(低温端)的温度,尽可能提高高温端的温度。但是,冷端温度受到自然条件的限制,大幅度降低冷端温度的可能性很小,因此,尽可能提高热端温度就成为提高热效率的主要手段。

(2)提高再热次数,从一次再热发展到二次再热。

(3)尽可能降低热力学过程损失,潜力巨大。

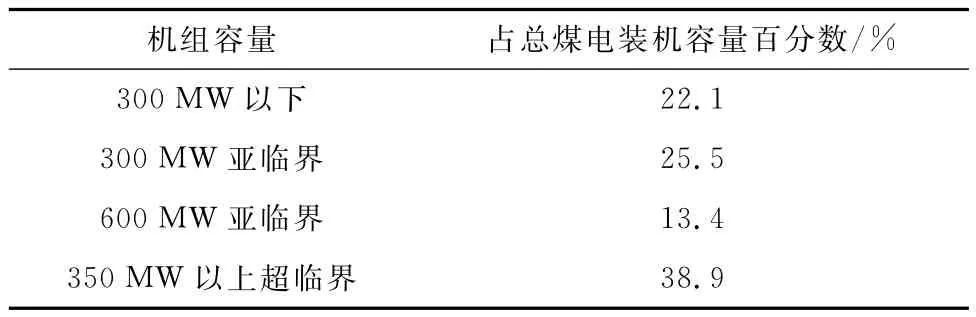

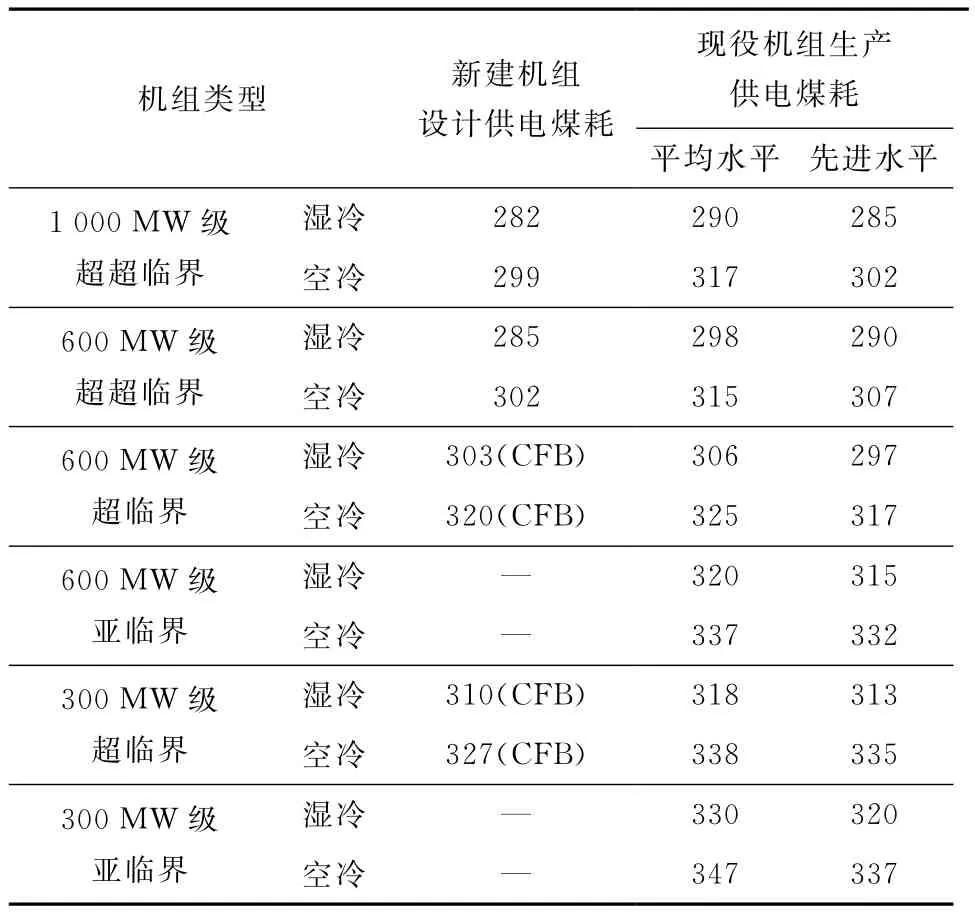

我国煤电机组容量构成现状如表2所示,典型燃煤发电机组供电煤耗如表3所示,其中CFB为循环流化床(circulating fluidized bed)。

由表2和3可知:

表1 五大发电集团CO2排放强度估算结果Table 1Estimation results of the CO2emissions intensity for the five power generation groups

(1)目前,我国300MW及以下的煤电机组还占全部煤电机组总装机容量的47.7%,其中300MW等级的亚临界机组还有744台,装机容量共计2亿3 456万kW,占煤电总装机容量的25.5%。

(2)2015年全国平均供电煤耗是315g/(kW·h),但300MW亚临界机组的平均供电煤耗是330g/(kW·h)(水冷机组)总体上低于全国火电机组平均能效水平,比2015年全国平均供电煤耗高出15g(标准煤)。因此,对占煤电装机总容量61%的300MW以下及300~600MW的亚临界机组节能升级改造,将是“十三五”煤电节能改造战略任务的重点。

表2 我国煤电机组容量构成Table 2 Constitution of the coal unit capacity in China

表3 典型常规燃煤发电机组供电煤耗参考值Table 3 Reference data of coal consumption for power supply of typical conventional coal-fired power units g/(kW·h)

2.2 汽轮发电机组分轴高低位布置二次再热超超临界技术

汽轮发电机组分轴高低位布置技术将汽轮机的高压缸和第一级中压缸布置在高位,靠近锅炉过热器和一级过热器出口联箱处,从而大大地缩短了高温主蒸汽和再热蒸汽管道的长度。其优点主要有:

(1)采用高低位分轴布置,可最大限度地减少管道总量,二次再热机组的优势得以发挥。

(2)采用了双轴技术,单机机组容量的瓶颈被打开,按现有的锅炉和汽轮机设计技术,单机容量可达1 300~1 500MW,而且更具有优化机组二次再热热力学性能的潜力[1-2]。

2.3 对亚临界机组进行“高温亚临界”改造

目前,我国仍有超过3亿kW 装机容量的300MW及以上的亚临界机组,典型的参数水平是16.7MPa/538℃/538℃。由于参数较低,汽轮机通流效率设计限于当时的水平普遍不高,对于300MW等级亚临界机组,额定工况下汽机热耗设计值一般均超过8 000kJ/(kW·h);加上运行老化,经调研大部分纯凝式亚临界汽轮机热耗高于8 200kJ/(kW·h)甚至8 500kJ/(kW·h)。机组运行供电煤耗也普遍高于330g/(kW·h),甚至达到350~360g/(kW·h)。通过改造实现低于310g/(kW·h)的供电煤耗要求,挑战十分巨大。因此,要使亚临界机组的供电煤耗大幅度下降,就要在蒸汽温度上做文章。

应对这一挑战,申能上海外高桥第三发电厂冯伟忠研发了一种“高温亚临界机组”的专利技术,该技术的关键是保持机组压力在亚临界水平(约17MPa),将机组主蒸汽和再热蒸汽温度均提高到超超临界的600℃水平。该技术路线可大幅提高机组效率,对于现役亚临界机组改造,可使汽轮机的热耗水平优于目前所有的超临界机组,机组煤耗可以达到远优于国家要求的310g/(kW·h)水平,且性价比最高,具有极为重要的推广意义;对于新建CFB亚临界机组也有重要应用价值。

对于“高温亚临界”的改造工作,针对国内亚临界汽轮机特别是300MW等级亚临界汽轮机普遍采用高中压合缸设计,汽机需要整体更换高中压缸,若低压缸效率偏低,可考虑通流改造。锅炉方面,由于给水系统压力不变,所以从给水泵出口到原部分过热器均可保留,仅部分过热器需要调整并增加受热面积以使主蒸汽温度达到600℃,再热器需要进行更换以达到相关温度要求,目前申能科技已有可行的相关锅炉主蒸汽和热再蒸汽受热面的改造方案。例如,按照额定负荷下,煤粉锅炉效率93%,厂用电率5%的较典型亚临界机组的水平,若汽轮机热耗达到7 409kJ/(kW·h),考虑99%的管道效率,则机组额定工况的供电煤耗可达289g/(kW·h)。若考虑到改造的各方面限制因素,汽机热耗按照7 500kJ/(kW·h),则供电煤耗仍然可达到292.5g/(kW·h)。

除了亚临界煤粉炉外,300MW等级亚临界CFB锅炉与高温亚临界汽轮机是最佳组合。目前,申能科技与清华大学合作,参与了山东兖矿集团“华聚能源2×350MW亚临界600℃高效超低排放CFB机组技术研发与示范项目”研发工作,该项目汽轮机热耗7 453kJ/(kW·h)(上海电气提出指标),锅炉效率92%,厂用电率6%,管道效率99%,得到机组额定工况下供电煤耗297.5g/(kW·h),为今后新建CFB机组的高效化提供了非常重要的指导方向。

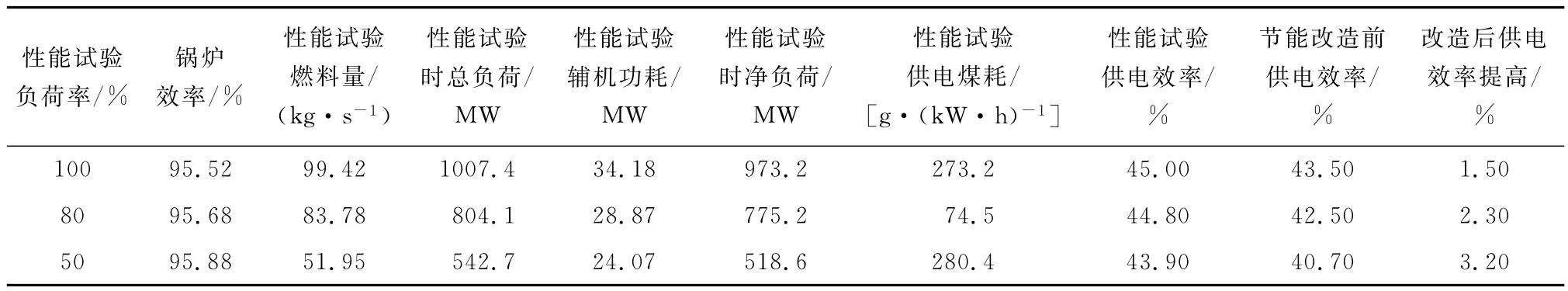

2.4 现役燃煤超超临界机组节能改造

申能上海外高桥第三发电厂坚持技术创新和节能减排改造,使供电效率从设计值42.1%提高到46.5%(额定负荷);供电煤耗从设计值291.5g/(kW·h)降低到276g/(kW·h)。又如,华润电力集团的徐州铜山电厂2台1 000MW超超临界机组,在采用上海外高桥第三发电厂的创新节能技术进行改造后,经过美国通用电气公司(GE,原阿尔斯通公司)采用最先进的技术严格测试,效率得到大幅度提高,供电煤耗降低10g/(kW·h)以上。测试结果如表4所示。

在当前条件下,减排CO2最现实、有效和可行的主要方法之一,就是尽可能提高效率。如果全球煤电的平均净效率增加4%~7%,就相当于降低了15%~20%全球煤炭排放的CO2,或者说,全球减排了10亿~20亿t的CO2;对于新建的燃煤机组,提高蒸汽温度和采用二次再热是可行的方向,但对在役运行机组,采用创新的高效率低排放技术进行节能改造则是提高效率的不二途径。应该看到,许多电厂的节能改造经验证明了,对现有在役煤电厂,包括超超临界的大容量煤电厂,仍有很大的节能升级改造的空间。

3 开发新一代燃煤发电技术实现更低的碳排放

3.1 煤气化燃料电池联合循环

如果将燃煤电厂的 CO2排放标准定为500g/(kW·h),则现有的蒸汽循环超超临界发电技术在不采用碳捕集和埋存(CO2-capture and storage,CCS)的情况下,将不可能达到这一碳排放限额。如果采用正在开发的燃烧温度为1 700℃的燃气轮机整体煤气化联合循环(integrated gasification combined cycle,IGCC),则其能够达到的碳排放值将是575g/(kW·h),虽然显著低于美国正在开发的760℃先进超超临界机组的715g/(kW·h)的碳排放值,但仍达不到550g/(kW·h)的要求。

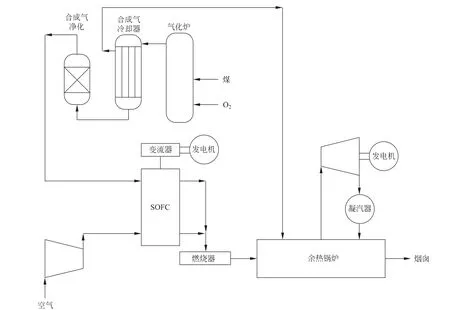

由于燃料电池具有很高的发电效率,而高温熔融碳酸盐燃料电池(molten carbonate fuel cell,MCFC)和固体氧化物燃料电池((solid oxide fuel cell,SOFC)的运行和排气温度为600~650℃(MCFC)和900~1 000℃(SOFC),而且可用CO、H2为和CnHm为燃料,因而为发展高效低碳整体式煤气化燃料电池联合循环最具潜力的发展方向。这种联合循环的供电效率可达55%以上,而燃料电池+催化煤气化+加压固体氧化燃料电池其CO2排放强度可低至430g/(kW·h),美国、日本和韩国等都在研发这种发电技术。煤气化燃料电池联合循环示意如图1所示[3]。

表4 华润铜山电厂1 000MW机组性能试验结果Table 4 Performance test results of 1 000MW unit in China resources Tongshan power plant

由于燃料电池的电解质和反应化学物质之间需要很大的接触空间,因而每个燃料电池原件的尺寸和考虑是受限制的,所以燃料电池是由元件-组件-模块构成的。韩国浦项制铁能源有限公司正在建设的360MW容量的燃料电池发电站厂址位于韩国京畿道平泽市,占地面积14万m2,投资19亿美元(5 278美元/kW或34 305元/kW),是世界上同类型燃料电池电厂中规模最大的。该燃料电池电厂将为平泽旅游园区和浦升工业园区实现大规模供电供热,其碳排放量比同容量热电站减少40%。

图1 煤气化燃料电池联合循环Fig.1 Integrated gasification fuel cell combined cycle

3.2 闭式超临界CO2Brayton电力循环

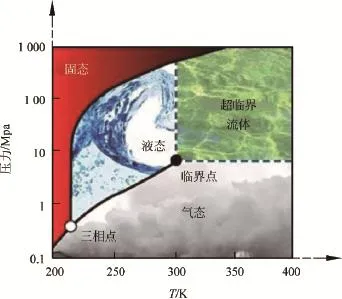

图2所示为CO2的三相图,由图2可知,CO2的临界点为:临界温度310℃,临界压力8.38MPa。超过临界点的CO2称为超临界CO2(sCO2),其特点是:

图2 CO2的临界点及其特点Fig.2 Critical point and characteristics of CO2

(1)超临界CO2是液态和气态并存的流体,密度接近于液体,粘度接近于气体,扩散系数约为液体的10倍。

(2)超临界CO2的临界条件容易达到,化学性质不活泼,无毒无味无色,安全,价格便宜,易获得。

(3)超临界CO2具有高的流动密度和传热性,因此可以大大减小压气机、换热器和透平的尺寸,同时不需很高的循环温度就能达到较高的转换效率,适用于火电、太阳能热发电和核电的循环系统[4]。

图3所示为闭式超临界CO2Brayton循环示意图。如果把超临界CO2Brayton循环和朗肯循环做一个比较,超临界CO2Brayton循环具有以下特点:

(1)在相同温度下布莱顿超临界CO2循环的供电效率可比朗肯循环高出约5%。

(2)布莱顿超临界CO2循环的主设备如压缩机和透平等的尺寸要紧凑得多,因此极易放大。例如,300MW的朗肯蒸汽循环的汽轮机长度为20m,而300MW的布莱顿超临界CO2循环的汽轮机长度仅为1m。因此,布莱顿超临界CO2循环的发电系统的造价要比朗肯蒸汽循环的发电系统低得多,而且以超临界CO2为工质的成本为0.025美元/kW,远低于目前600℃超超临界机组的发电成本。相比朗肯循环水蒸气所需的大量锅炉管道设备,整个系统可实现模块化建造,缩短电厂建造周期,可以大大减少投入。

(3)容易实现近100%的CO2捕获。

图3 闭式超临界CO2Brayton电力循环示意图Fig.3 Schematic diagram of closed supercritical CO2Brayton power cycle

4 燃煤电厂与可再生能源耦合发电

由于生物质燃料是一种CO2中性排放的可再生能源,因此生物质发电的碳排放是按照“零排放”计算的。国家能源局最近提出,煤电企业利用现有优势,加快燃料侧灵活性转变,煤与可再生能源耦合发电是一种成熟的发电技术,国际上已普遍应用,技术的可行性已得到了验证。“十三五”期间,国家将力推煤电+生物质(农林残余物)、煤电+泥煤、煤电+垃圾、煤电+光热等耦合发电,积极开展试验示范,探索利用高效清洁燃煤电厂的管理和技术优势,掺烧消纳秸秆和农林废弃物、污泥垃圾等燃料的有效途径。同时,国家将参照可再生能源政策,出台一系列煤电耦合发电的支持政策,鼓励煤电企业因地制宜地开展不同类型的耦合发电改造。国家能源局认为,这是优化资源配置,促进生态文明,推动经济社会绿色发展,利国利企利民,功在当代,利在千秋的大事。

4.1 为什么采用生物质和煤混烧发电

煤与生物质混烧,是煤电厂与可再生能源耦合发电的主要形式,特别在今天气候变化和要求CO2减排的大形势下,生物质与煤混烧发电可灵活利用可再生能源,可降低CO2和其他污染物的排放。生物质混烧发电的优点是:

(1)充分利用现有燃煤电厂原有的设施和系统来实现生物质发电。

(2)充分利用原有燃煤电厂已经存在的供电和供热市场。

(3)降低生物质燃料供应风险,生物质发电的投资和运行费用最低。

(4)生物质混烧发电可充分利用燃煤电厂高蒸汽参数达到高效率的优点,使生物质发电的效率可达到今天燃煤电厂能够达到的最高水平。因此,混烧生物质的电厂实际不受锅炉容量和蒸汽参数限制的。

(5)生物质混烧电厂的飞灰可完全用于制造水泥。

(6)混烧时生物质在大型煤粉炉(包括超超临界煤粉炉)中掺烧的比例可达10%~20%。对循环流化床锅炉,生物质混烧的比例可为0%~100%,更加灵活。

4.2 煤和生物质混烧的经验

全世界现在共有150多套大容量燃煤锅炉与生物质混烧发电的实例,其中100套在欧盟国家,40多套在美国,其余在澳大利亚。参与生物质和煤混烧的电厂单机容量通常在50~800MW。混烧的生物质燃料主要是木本和草本生物质,燃烧锅炉的炉型包括煤粉炉、炉排炉和流化床锅炉等。生物质混烧的比例一般可为0%~20%。

对原有燃煤锅炉改造的混烧结果表明:锅炉效率会有小量降低;锅炉出力不会有损失;CO2、SO2、NOx和汞的排放会显著降低。可改造(或设计)成与生物质混烧发电的燃煤锅炉包括煤粉炉、循环流化床锅炉、鼓泡床锅炉和生物质气化炉产生的生物质煤气参与煤粉炉混烧[5]。

4.3 实现生物质与煤混烧发电的关键是政策

生物质是一种能量密度低的燃料,其收集、运输和燃料处理均较困难,燃料成本相对较高。因此,尽管生物质混烧发电有许多优点,仍需要有政府相关政策的鼓励才有可能实现。根据欧盟的经验,这些政策包括:

(1)混烧奖励政策,即对混烧生物质的发电量实行优先上网收购、上网电价补贴和其他减免税政策。具体包括以下各项:

1)“绿色”发电指标,即规定所有发电公司必须完成一定指标的CO2零排放发电量。

2)混烧奖励政策,即混烧份额的发电量实行高价的上网电价,优先收购和减免税政策。

3)完不成“绿色”发电“指标的惩罚政策。

4)碳排放贸易市场和碳排放交易政策。

为使生物质混烧发电的政策能够贯彻执行,必须要有一套客观、科学和不受人为干扰的生物质参烧量的监测和核查系统。

(2)欧盟关于混烧发电的激励政策举例。

1)每个发电公司均有CO2减排指标(绿色发电指标),其采用可再生能源取代化石燃料的发电量超过其绿色发电指标的部分可以在碳排放市场上进行交易,例如在欧盟碳交易市场上的CO2交易价格是5~40欧元/t。

2)政府对采用可再生能源发电所取代的化石燃料量(按照热值计算)给与减税政策:取代煤电减税6.3欧元/(MW·h);取代油电减税5.3欧元/(MW·h);取代天然气电减税1.9欧元/(MW·h)。

3)政府对采用废弃生物质发电给与上网电价优惠:采用伐木和森林废弃物发电,上网电价增加6.9欧元/(MW·h);采用回收生物质材料发电,上网电价增加2.5欧元/(MW·h)。

4)政府对创新的可再生能源发电项目的投资给与补贴。

5)其他与绿色电力生产和应用有关的政策还有:如果用户使用的是绿色电力,则要付更高的电费给发电公司;政府要给种植用于生物质发电的能源植物的农民给与补贴;政府要给收割炭薪林和伐木废弃物予以补贴[6]。

4.4 大容量煤粉炉实现混烧生物质的技术途径

根据欧盟的经验,在大容量燃煤火电厂中实现和生物质混烧的技术途径至少有以下几项:

(1)直接混合燃烧,即在燃烧侧实现混烧,也就是将生物质燃料处理成可以和煤粉混烧的状态直接送入炉膛实现混烧。

(2)间接混合燃烧,即生物质先在气化炉中进行气化,气化产生的生物质煤气喷入煤粉炉中实现与煤混烧。

(3)并联燃烧,在蒸汽侧实现“混烧”,即生物质在独立的锅炉中燃烧,但锅炉的蒸汽参数和燃煤主锅炉一样,将生物质锅炉产生的蒸汽并入煤粉炉的蒸汽管网,共用汽轮机实现发电。

4.5 大容量煤粉炉混烧生物质的案例

4.5.1 2×430MW超临界机组燃烧多种燃料/生物质

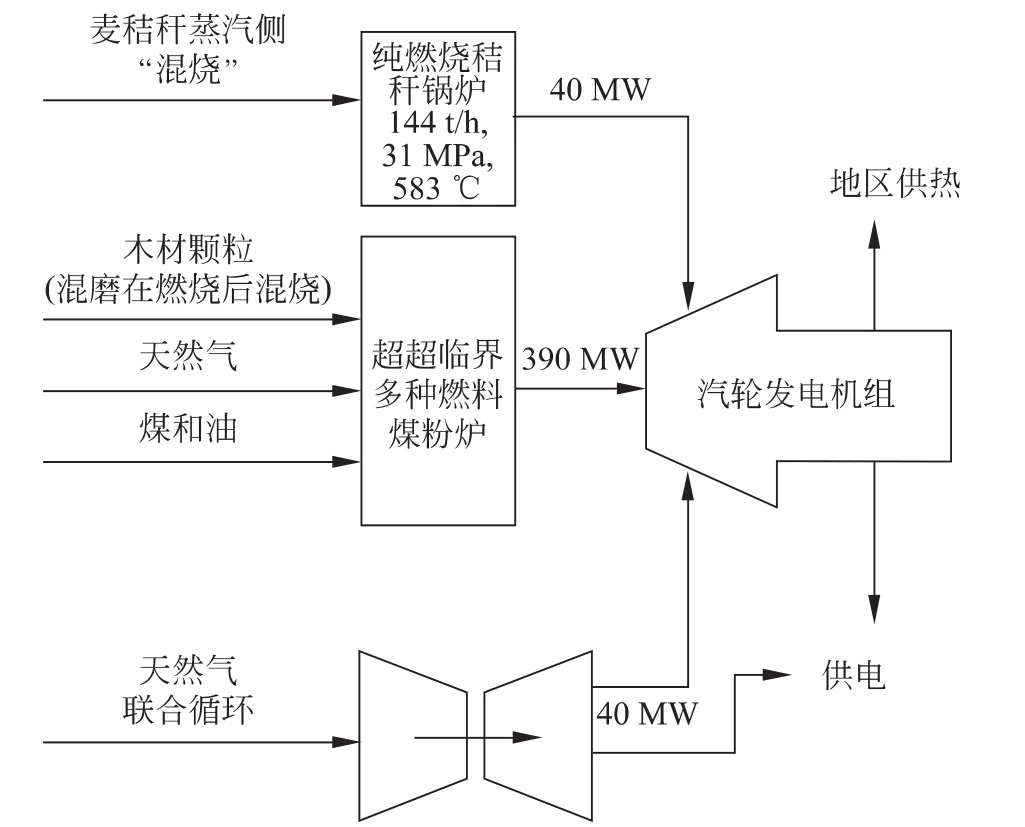

丹麦哥本哈根2×430MW超临界燃煤电厂,采用多种生物质混烧方式,燃烧多种燃料/生物质,包括专门燃烧秸秆的生物质往复炉排锅炉,每年燃烧170kt秸秆,产生超临界参数的蒸汽,在蒸汽侧和超临界煤粉炉产生的蒸汽混合发电。同时,在超临界煤粉炉中,混烧废木材颗粒,每年消耗废木材160kt,500kt煤。图4为该电厂多种燃料混烧示意图。

图4 丹麦2×430MW超临界燃烧多种燃料/生物质电厂示意图Fig.4 Schematic diagram of 2×430MW supercritical combustion multi-fuel/biomass power plant in Denmark

4.5.2 4×500MW煤粉炉与生物质混烧

英国Ferrybridege C燃煤电厂有4×500MW Babcock &Wilcox的单炉膛前墙燃烧自然循环煤粉炉,前墙配48台低NOx煤粉燃烧器,其中2× 500MW锅炉于2004年改成同磨生物质混烧,由于采用煤和生物质同磨同燃烧器,限制了生物质的混烧比,生物质混烧比不能超过3%,否则就影响磨煤机的性能(出力、细度和正常运行)。另外2×500MW锅炉于2006年改成单独的生物质燃料处理和磨制系统,同时在锅炉后墙安装了6台专门研制的燃烧生物质的旋流预燃室燃烧器,效果良好,其混烧生物质比例可达20%。

4.5.3 4×500MW切向燃烧煤粉炉煤/生物质混烧电厂

英国苏格兰和南部电力公司的Fiddlers Ferry电厂的4台500MW切向燃烧煤粉锅炉于1970年投入运行,于2002年开始混烧改造,2006年全部改造完毕投入正式运行混烧方式:生物质与煤混磨(捶击式磨煤机)。该电厂生物质混烧改造后,其生物质混燃比例为锅炉总输入热量的20%,每年减少CO2排放100万t。

该电厂混烧的生物质燃料包括压制的废木屑颗粒燃料、橄榄核、炼制橄榄油的废品等,每台锅炉每天燃用1 440t生物质燃料。在混燃20%的生物质燃料时,锅炉可用率达95%,锅炉效率只降低0.4%。生物质燃料可为每台机组连续稳定地提供100MW的电力输出,运行以来没有出现结渣和积灰的问题。其生物质燃料处理系统适用于水分低于15%的各种生物质燃料。

该电厂生物质混烧改造工程总投资5 000万英镑,在英国政府有关混烧生物质的激励政策下该投资在不到1年的时间即全部回收。

4.5.4 6×660MW生物质混烧燃煤电厂

Drax电厂是英国最大的火电厂,总容量为4 000MW,位于英国Selby,电厂装机容量为6×660MW前后墙对冲燃烧锅炉,前3台机组1974年投运,后3台1986年投运。现在全部6台锅炉中已有3台完成改造,其采用的技术是单独生物质磨制和燃烧系统。当其全部锅炉完成改造后,该电厂将是世界上容量最大的采用单独生物质处理、磨制和燃烧的生物质混烧煤粉炉电厂。其生物质的混烧份额为10%MCR6×600MW热输入,生物质混烧每年减排CO2为200万t,相当于500座最大的风电机达到的CO2减排量。该电厂生物质混烧每年用于混烧的生物质为150万t。

该电厂生物质混烧改造工程于2008年下半年启动,现已完成的生物质混烧改造工程。包括1座12 000m3的生物质燃料储仓、以及燃料卸载、输送、过筛、分离、除金属、磨粉直到炉前燃料仓和燃烧系统。该电厂的生物质混烧改造后,不但每年可减排CO2200万t,而且经济效益显著,2105年该电厂的总收入是26.38亿英镑,其中由于混烧生物质而得到的零碳排放发电量的奖励和上网电价优惠的收入为4.518亿英镑,占总收入的17%。

4.6 大容量CFB锅炉混烧生物质

由于CFB燃烧技术的特点是98%的巨大热容量的惰性固体床料包围着不到2%的燃料,加上热循环物料的强烈的湍流混合和燃料很长的停留时间,从而使得即使在800~900℃的燃烧温度条件下,CFB几乎可以高效地燃烧任何燃料,包括低热值和高水分的燃料。因此,CFB是燃烧生物质燃料的理想燃烧技术,从理论上说,CFB锅炉燃烧生物质在技术上不会受CFB锅炉容量的限制,即使是大容量CFB锅炉,从100%燃烧生物质到以任何比例和煤混烧生物质都是可行的。利用CFB锅炉进行煤和生物质混烧的优点有:

(1)充分利用CFB锅炉燃料灵活性的优点,可以大比例低混烧生物质。

(2)混烧生物质可以显著降低CO2和其他污染物的排放。

(3)煤的供应可以保证,煤的质量可以选择,以满足不同的要求。

(4)因为混烧的比例可以改变和调整,因而发电量不会受生物质燃料供应的季节性影响[6]。

CFB锅炉燃烧生物质的一个制约因素是生物质的种类。如果生物质碱金属如钾和氯含量高,容易造成锅炉受热面结渣、积灰和腐蚀,而秸秆类生物质的钾和氯的含量均很高,因而在燃烧过程中会降低灰熔点和对受热面的腐蚀。经研究,对CFB锅炉,如果整个炉内灰中碱金属含量超过2%,则灰熔点会降低至800℃以下,从而会导致炉膛结渣而破坏床料的流态化使锅炉不能运行。因此,如果生物质燃料是秸秆,则秸秆的混烧比例就受到由于秸秆中碱金属和氯的含量的限制。CFB锅炉燃烧生物质的另一个制约因素是生物质的物理密度和能量密度低,因而生物质燃料的体积大,对于大容量CFB锅炉,如果混烧生物质的比例过大,则生物质燃料的储存和燃料处理系统将会十分庞大而导致在经济上的不合理。另外混烧生物质的比例也影响锅炉的设计,由于生物质的水分含量较高,因而混烧生物质的锅炉体积也相应较大。

目前,大容量CFB锅炉,如波兰的460MW超临界CFB锅炉和在韩国的550MW超超临界CFB锅炉,均按照以煤为主,混烧生物质设计,其燃用的生物质燃料均为木基木材废料,如木屑等。波兰的460MW CFB和韩国的550MW CFB的生物质混烧比例均为10%。因此,容量超过500MW的CFB机组,其合理的生物质混烧比例,主要取决于其混烧的生物质种类,以及生物质燃烧的储存和出力系统,以及对锅炉设计的影响,在经济上是否合理。对于生物质固体成型燃料,如废木材颗粒,这是CFB的理想燃料,如果有足够数量的木质颗粒生物质燃料供应,即使对大容量CFB锅炉,混烧木质颗粒的比例应该是没有限制的。

5 结语

国务院颁布了“十三五”控制温室气体排放工作方案,规定了“大型发电集团单位供电CO2排放控制在550g/(kW·h)以内”的政策,必将会更大促进各大电力公司进一步优化其电源结构,采用更先进高效低排的新型煤电机组,改造或淘汰落后的亚临界机组,发展热电联产和生物质混烧。当前,燃煤电厂减排CO2应该大力推动建设高效率、低排放燃煤电厂来取代低效率、高污染的电厂,以大大提高高效率、低排放电厂的比例。与此同时,大力开发低能耗、低成本的CCS技术,完善有关采用CCS的法规制度。由于燃煤发电大幅度减排CO2只能够建立在高效率、低排放技术的基础上,一旦CCS技术达到可大规模推广,逐步将最先进的高效率、低排放燃煤电厂和CCS结合,以期到2050年,实现燃煤电厂CO2接近零排放。

[1]毛健雄.汽轮发电机组分轴高低位布置二次再热超超临界技术[J].分布式能源,2016,1(3):37-42.MAO Jianxiong.Double reheat ultra-supercritical technology with cross-compound,high and low positioned steam turbounit[J].Distributed Energy,2016,1(3):37-42.

[2]FENG Weizhong.Cross compound turbine generator unit with elevated and conventional turbine layouts[C]//ASME 2016 Power and Energy Conference.Charlotte:ASME,2016.

[3]PHILLIPS J N.The need for advanced coal power technology[C]//Asia Coal Power Technology Seminar.Tokyo:EPRI,2016.

[4]MAXSON A.Supercritical CO2brayton cycles:Pathway to higher efficiency coal power[C]//Asia Coal Power Technology Seminar.Tokyo:EPRI,2016.

[5]MINCHENER A.Clean coal power generation:Current challenges and future opportunities[C]//APEC Expert Workshop on Innovative Systemic Approaches to Enhancing Coal-Fired Power Generation Efficiency.Shanghai,2015.

[6]MAO Jianxiong.Current effective way to reduce CO2emissions for coal fired power plants[C]//APEC Expert Workshop on Innovative Systemic Approaches to Enhancing Coal-Fired Power Generation Efficiency.Shanghai,2015.

CO2Emission Reduction Technology for Coal-Fired Power Plant

MAO Jianxiong

(Department of Thermal Engineering,Tsinghua University,Haidian District,Beijing 100084,China)

CO2emission reduction goal is proposed by Paris Agreement,which is challenging for controlling the carbon emissions of the coal-fired power plant.Electric power enterprises must reduce the carbon emissions to satisfy the emission standard in China.In order to promote the energy conservation and decrease the carbon emissions of the coal-fired power generation,the methods of CO2emission reduction of the coal-fired power plant are introduced,such as,increase the power generation efficiency to reduce the coal consumption,develop the power generation methods of the coal and biomass co-firing,generalize the CO2-capture and storage technology(CCS).The analysis results indicate that the maximum of the power generation efficiency to reduce the coal consumption reduction is severed as the main approach of the CO2emission reduction at present.

CO2emission reduction;coal and biomass co-firing;CO2-capture and storage(CCS);double reheat technology

毛健雄

2016-10-10

毛健雄(1935—),男,荣誉博士,教授,研究方向为热能工程和清洁煤发电技术,maojx@tsinghua.edu.cn。

(编辑 蒋毅恒)

TK47

A

2096-2185(2017)01-0035-09

10.16513/j.cnki.10-1427/tk.2017.01.006