高温高压井下安全阀阀板优化研究

牛贵锋,杨万有

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)①

高温高压井下安全阀阀板优化研究

牛贵锋,杨万有

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)①

高温井下安全阀均采用金属材料制成,可用于350 ℃高温、高压水蒸汽及二氧化碳环境,为热采井的安全控制提供保障。受试验条件限制,通过试验研究阀板的性能,周期长,且费用较高。采用数值模拟方法,对阀板受流场影响进行了研究。在流体模拟计算过程中将湿蒸汽两相流理论与工程热物理中的流体热物性计算方法有机结合,解决了阀体内流体参数及温度场的计算问题,提高了计算精度和速度。根据优化结果,采用新的传动结构来调节阀板的开启和关闭压力,改变了动密封结构,提高了产品的使用寿命。

安全阀;高温;高压;阀板;数值模拟;试验研究

井下安全阀是井中流体非正常流动的控制装置,海上生产设施发生火警、管线破裂、发生不可抗拒的自然灾害,例如地震、冰情、强台风等非正常情况时,能紧急自动关闭,实现井中流体的流动控制,是海上完井管柱极为重要的组成部分[1-2]。高温井下安全阀更是海上稠油热采作业不可或缺的一道安全屏障。

高温井下安全阀是一种用于高温热采环境的油管携带式井下安全阀,它是通过连接到地面的控制管线控制阀板的开启和关闭,实现对油气井的流体控制,保证生产安全。与传统安全阀相比,该安全阀是专门针对超高温环境研发的井下安全阀。

井下安全阀通常采用活塞式结构或滑动心轴结构推动阀板的开启和关闭,这2种结构都必须用密封件密封,这就会带来以下缺点:①无法承受高温;②井下的沙尘一旦进入密封面,可能导致卡死;③反复的开启关闭可能导致密封件损坏,因此使用次数有限。

传统的井下安全阀由于弹簧的弹力有限,加上活塞或滑动心轴由于杆件的稳定性原因,截面面积不会太小,导致开启、关闭压力不高,因此很难满足超深水安装;井下安全阀连接的控制管线是通过卡套连接到管线后用NPT螺纹缠绕胶带拧入进压孔的,这种结构不能摆脱对胶带的依赖,温度会使密封失效;井下安全阀的本体存在高温下的静密封问题。

1 结构及工作原理

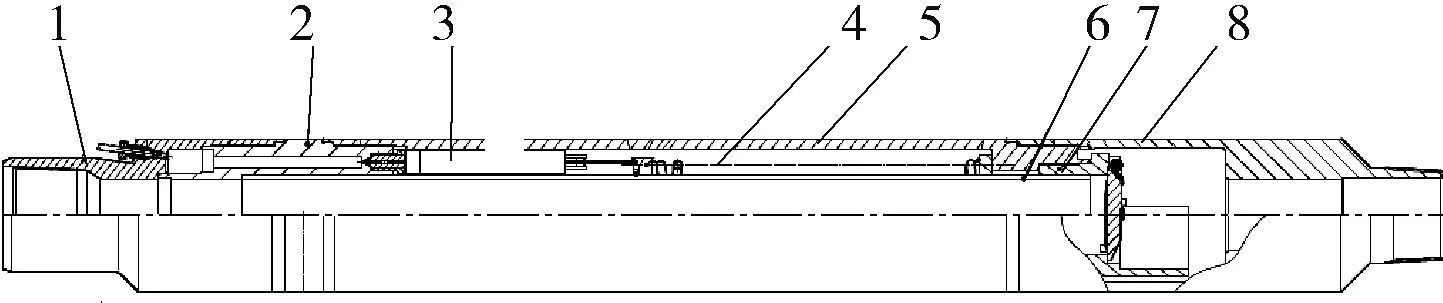

高温井下安全阀主要由接头、高温动密封总成、弹簧、外筒、中心管、阀板组件等组成,如图1所示。该井下安全阀没有使用任何橡胶或高分子材料密封件,解决了高温下的动密封和静密封问题;采用新的传动结构代替传统的活塞式结构或滑动心轴结构,调节阀板的开启和关闭压力;改变动密封结构提高产品的使用次数和寿命;改变控制管线的连接方式,使之不使用胶带且更可靠。

工作原理:安全阀上下螺纹连接油管并安装一根连续的控制管线下入井中,控制管线加压推动高温动密封总成伸出,经过传递组件推动中心管下移,压缩压簧打开阀板;当需要关闭时,控制管线卸压,弹簧推动中心管和波纹管后移,关闭阀板。

1—上接头;2—中接头;3—高温动密封总成;4—弹簧;5—外筒;6—中心管;7—阀板组件;8—下接头。

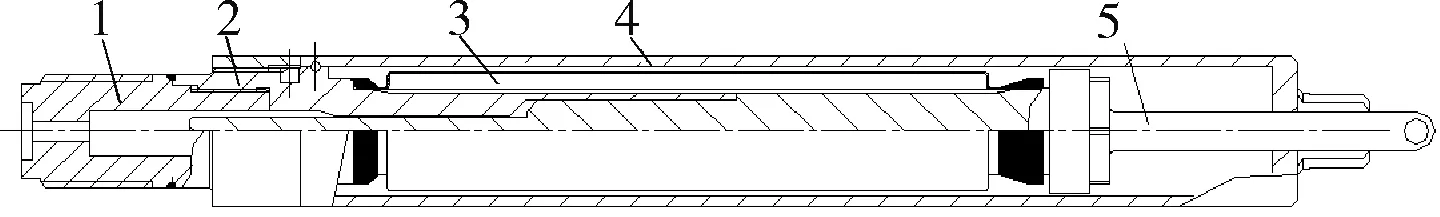

核心动密封部件采用高温动密封总成结构,提供可靠的动密封,由于是金属密封,其工作温度可以达到400 ℃,解决耐高温问题。高温动密封总成为封闭腔体,不可能有沙尘进入,外部的小颗粒对它没有影响。动密封部件的往复运动疲劳次数可以达到2万次,因此大大提高了开关的使用次数。由于高温动密封总成为封闭金属,可以保证在不破坏情况下永不渗漏,因此安全性极高。高温动密封总成如图2所示。

1—尾堵;2—上连接筒;3—密封组件;4—外套;5—推杆。

3 数值模拟及结果分析

3.1 流道模型建立

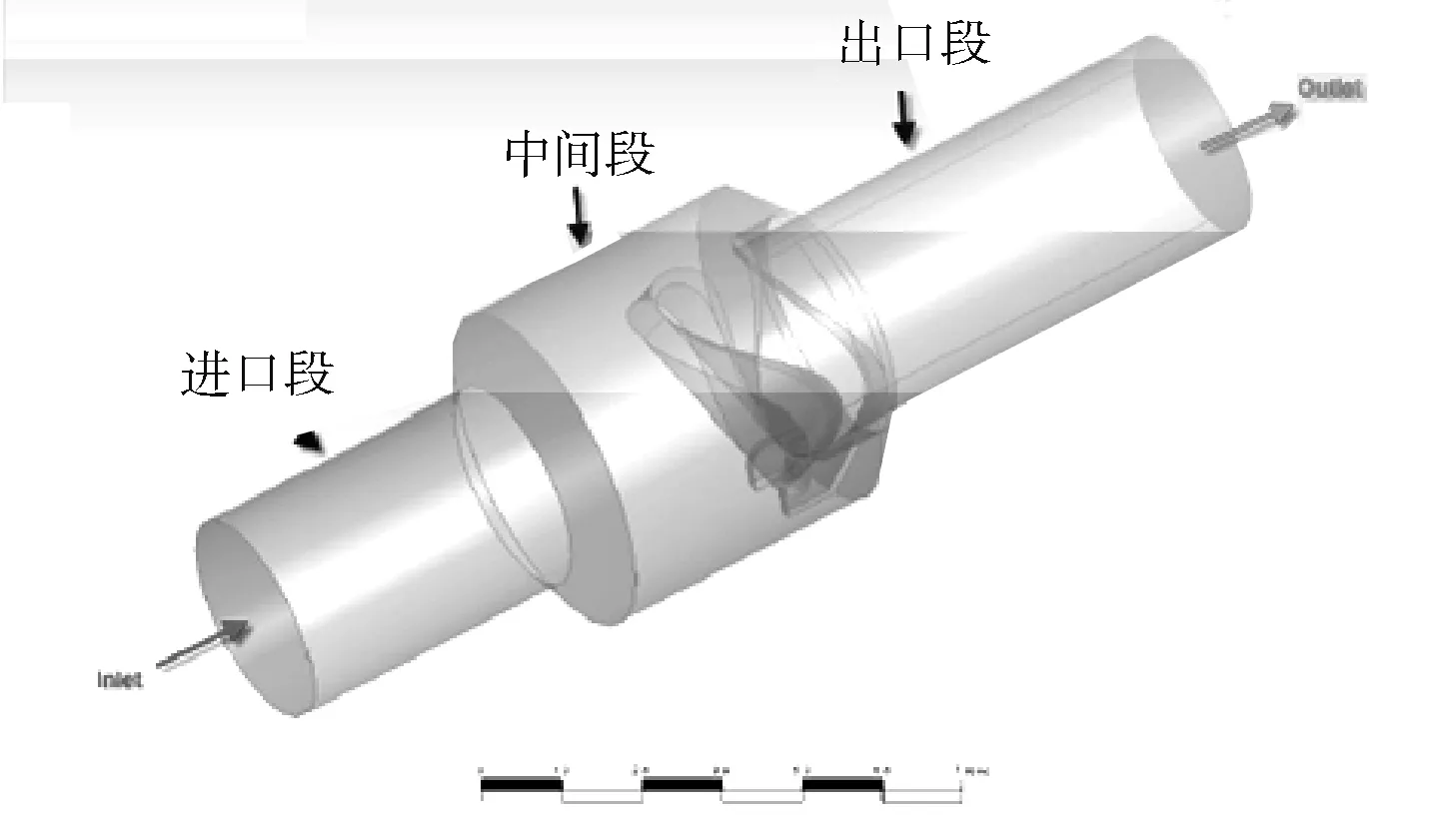

在高温井下安全阀打开和关闭的过程中,流过安全阀流体的压力变化对安全阀的设计至关重要。通过进一步的应力分析,获得作用于阀板表面的流体压力定量估算。基于超深储层流体和注入热流体条件,推导出管路水力学边界速度,经过分析研究,对模拟的井下安全阀进行简化,仅对与阀板相关的部分进行建模分析。如图3~4所示。

图3 阀板开度定义示意

图4 阀板流体域

通过在ANSYS CFX[3]软件计算一组准静态流体动力学,分析阀板开启过程中流体速度场和压力场的变化。根据阀板不同的开度,模拟分析5、15、25、35、45、55、65、75、87°(完全打开)9种不同闭合角度时的情况。

为了使井下安全阀CFD分析条件符合研究要求,在研究过程中广泛调研大量文献,得到在此种极端条件下油藏流体的性质。对于准静态流体模拟分析,黏度是关键数据,如能得到在设计压力和温度下的黏度是最理想的。另外,通过已知的气体溶解度和泡点压力,使用经验公式进行适当推算,得到设计压力和温度下的密度和黏度值等流体性质[4]。

3.2 剪切应力输运方程-湍流模型

从计算的雷诺数来看,预计计算流体为高度湍流流体。因此,需要在ANSYS CFX中选择合适的湍流模型,以获得准确的数值模拟结果。在ANSYS CFX所有湍流模型中,剪切应力输运模型具有壁面自动处理功能。

剪切应力输运k-ω模型是双方程涡黏模型。双方程模型包括k-ε模型和k-ω模型,是目前行业标准模型,其中紊流动能为k;ε为湍流耗散;ω为特定耗散。1993年,Menter[5]组合和修正了这两个模型,从而得到新的剪切应力输运湍流模型,在此湍流模型中,k-ε模型经常用在内流域,利用其比较简单,以达到更好的数值稳定性;而k-ω模型经常用在外流域或自由流域,因为它是独立的自由湍流。另外,对涡流黏度修正以加强负压梯度作为运输剪应力。最终模型命名为剪切应力输运k-ω模型,该模型已被证明在处理负压梯度和流动分离情况下有很好表现[6]。这与对进行阀板流体动力分析的情况相符,阀板下部产生负压梯度和流动分离。

ANSYS CFX建议使用壁面自动处理以获得更精确模拟结果[7],在对井下安全阀阀板进行计算流体动力分析过程中,准确处理管壁边界层非常重要。壁面自动处理将低雷诺数表达式转换为基于网格间距壁面公式,而低雷诺数公式计算精度在很大程度上取决于如何分辨近壁精度。

3.3 网格和边界条件

流体控制方程解析求解实际问题,不进行简化几乎是不可能的。数值方法适用于变换控制方程为代数方程以求近似解。ANSYS CFX中的数值离散方法被称为有限体积法[8],有限体积法在计算流体动力学中是最常用的数字方法之一。

假设:Q是目标量,Ω是有限体积,F是有限体积边界Γ下的流量。对于每个有限体积,满足守恒公式[8]。

(1)

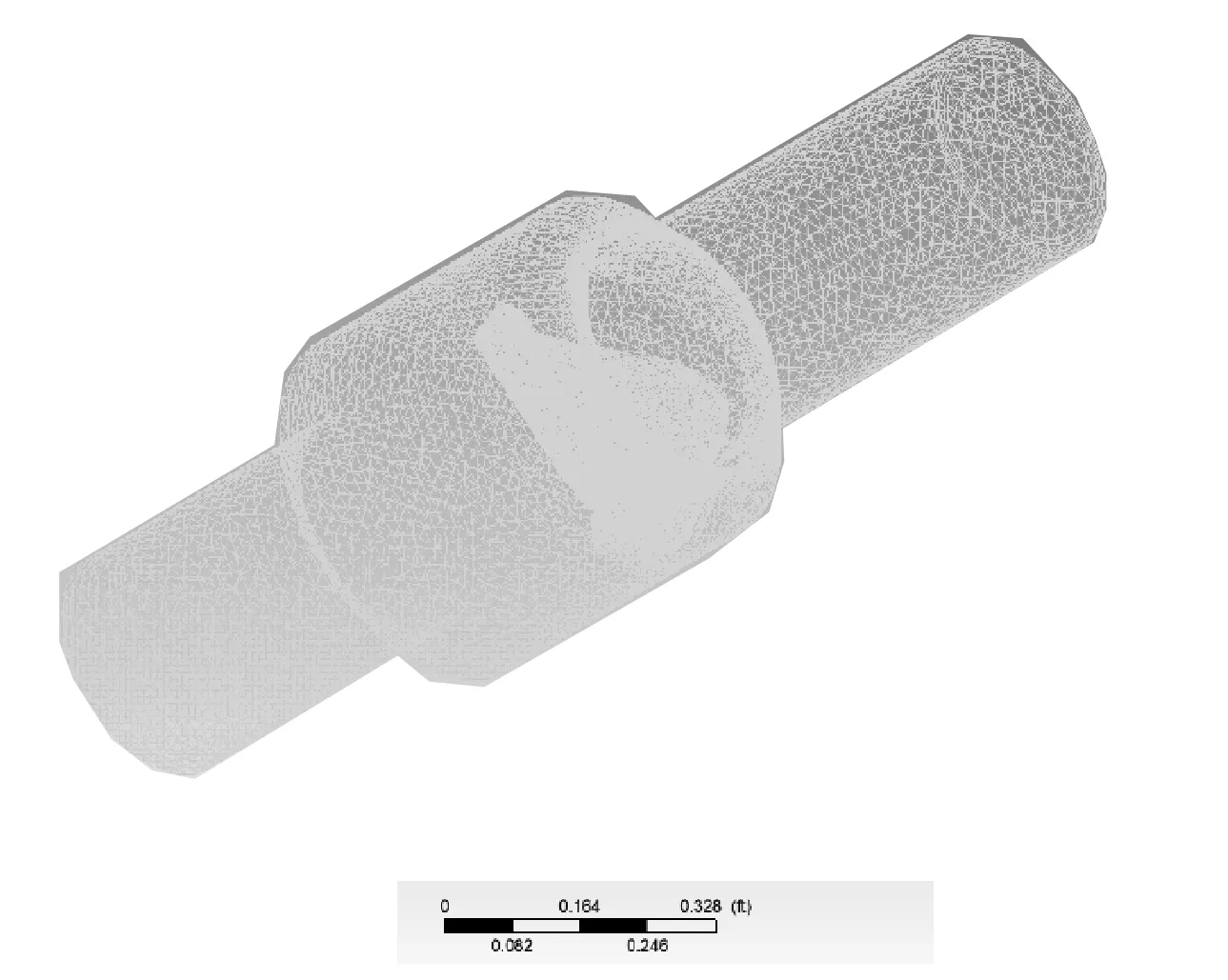

有限体积法的理念是离散流体域为不同的网格,然后这些网格用于构建控制体积或有限体积。阀板流体域网格划分如图5。

未知变量是设在有限体积的中心和变量之间的插值函数。微分方程通过对控制体积的积分,得到最终的离散方程解。

图5 阀板流体域网格划分

计算流体动力分析的入口边界条件中需要一个合适的速度剖面。首先计算出平均速度,接着计算速度剖面也即最大速度。按照定义,在圆形横截面上的平均速度表达为[9]

(2)

式中:vavg为圆形管道横截面上平均速度,m/s;D为圆形管道横截面直径,mm;R为圆形管道横截面半径,mm;r为流体域剖面半径,mm。

由于雷诺数[10]表明管路中是紊流状态,通常用幂律速度剖面来模拟紊流流动速度。幂律速度给出了一个相对较好的管路湍流代表性形状。

(3)

(4)

幂律速度可以用n和最大速度计算得出,在紊流状态及较深的储层条件下,平均速度接近最大速度,最大速度减小则速度剖面变得更加平坦。

3.4 数值模拟结果分析

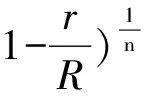

在Ansys CFX中用一个准静态方式进行阀板打开过程的计算流体动力学分析,因为阀板打开过程是一个困难和缓慢的过程。模拟结果显示在极端高温高压条件下,阀板受力最恶劣的情况发生在阀板刚开始打开时。假设油藏深度3 000 m,油藏压力200 MPa,阀板承受压力如表1所示。

表1 3 000 m油藏深度时阀板承受压力

在阀板开度时,油藏压力作用于阀板的最大压差达到1.2 MPa;当阀板继续打开,作用于阀板的最大压差逐渐降低;在阀板完全打开的情况下,穿过阀板内、外面的压差为-0.001 MPa(负号表示内表面的压力大于外表面的压力),表示在阀板的某一区域存在阻止阀板闭合的压力。

通过计算,在阀板全部打开的情况下,作用在阀板上的力为-75.62 N。因此,后期设计中需要增加一个使阀板闭合的安全扭转弹簧。

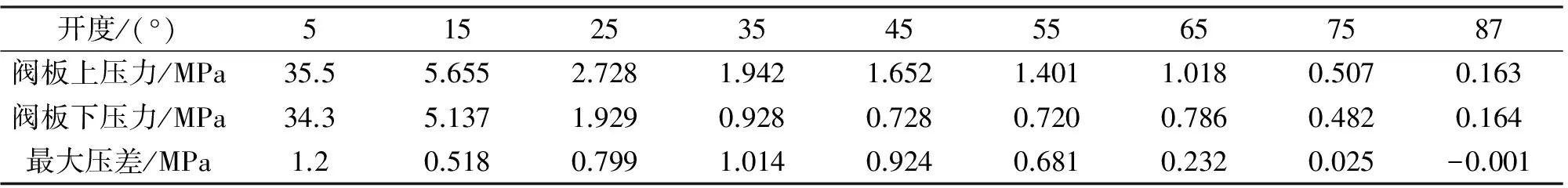

油藏深度3 000 m、阀板开度在5~87°条件下阀板上、下面等压线分布如图6所示。

图6 油藏深度3 000 m时阀板开度在5~87°条件下阀板上、下面等压线分布

由图6可见,阀板在打开过程期间深色区域有一个快速的下降。这是由于流体垂直作用于阀板上的面积逐渐减少,作用力也在逐渐降低。

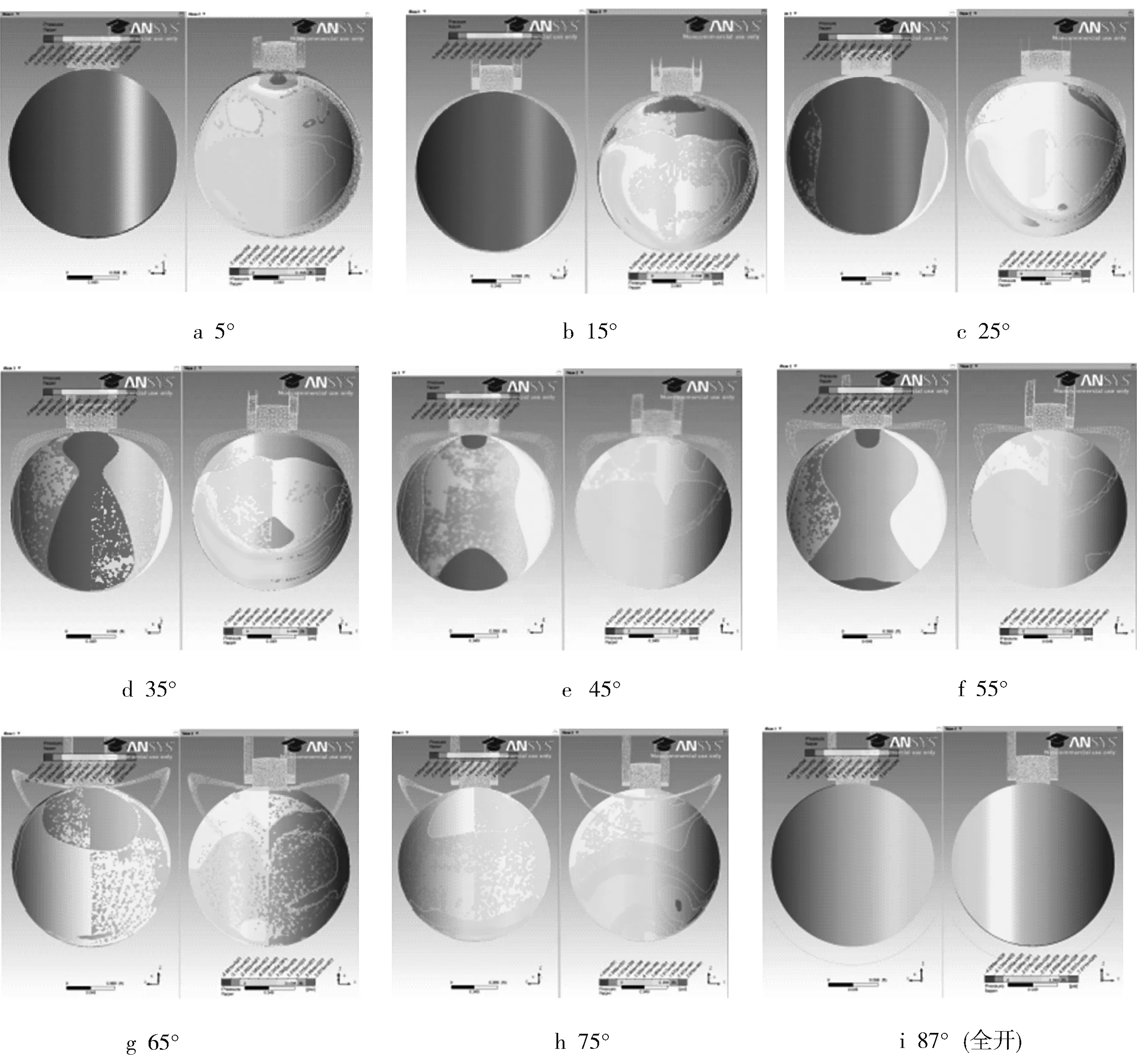

不同油藏深度下阀板打开过程阻力的变化曲线如图7所示。阻力随着阀板的逐渐打开而快速下降。

图7 阀板开度与阻力关系曲线

进一步对阀板进行有限元分析,阀板经常承受冲击载荷的作用,受力情况复杂。阀板开启过程中,所需要克服的阻力主要包括柱状压缩弹簧反弹力、扭转弹簧的扭转力轴向分量和扭转弹簧径向分量使中心管所产生的摩擦力。分别计算3种力并求和,则为推动中心管所需要的轴向力(此处忽略其他较小的摩擦力)。阀板在不同开启角度时所需轴向力如表2。

阀板在50.0 MPa压差下的有限元分析应力云图如图8所示。

表2 阀板不同开启角度下的轴向力

注:柱状弹簧刚度为3.27 N/mm,扭转弹簧刚度为11.1 N·mm /(°),摩擦因数为0.15。

图8 阀板在50.0 MPa压差下的应力云图

由图8可知,最大剪切屈服等效应力为536 MPa,小于材料许用剪切应力1 020 MPa,阀板设计安全。

通过有限元分析进一步获取阀板上的流压分布。在阀板打开过程中,对由于流压引起的高阻力,阀板的初始运行将是极其困难的,阀板很容易出现“闭锁”现象。从数值模拟结果可以看出,阀板承受极高压差,如果控制管线的压力不能克服储层液体作用于阀板的压力,阀板将不能打开甚至被锁定。在下一步的设计工作中,可以考虑使用可靠的压力驱动机构或其他辅助结构替代常规的液压驱动,还应设计安全扭簧处理闭合抗力扰动。

4 结论

1) 选用模型可对阀板流场进行较准确的数值模拟,并节省时间,缩短开发周期。依据数值模拟结果优化设计压力驱动机构或其他辅助结构及处理闭合抗力扰动的扭簧。

2) 数值模拟方法从理论上对井下安全阀的阀板在高温高压下的力学特性进行深入研究,为设计高效安全设备提供了新途径。

3) 数值模拟结果显示,由于克服阀板的高压差去打开阀板,在初始阶段是极其困难的。通过参数优化研究,可使阀板上最大应力水平减小到一个可接受的范围。

[1] 谢梅波,岳江河,王海东.各类井下安全阀系统的安装的特点及安装设计概述[J].中国海上油气,1995,7(4):31-32.

[2] 张梦婷,张勇.国外井下安全阀的技术现状[J].石油机械,2008,36(7):81-84.

[3] Ansys.Ansys workbench 13.0 help[S].2012.

[4] Ahmed T H.Reservoir Engineering Handbook(3rded.)[K].Burlington MA USA:Gulf Professional Publishing,2006.

[5] Menter F R.Two-equation Eddy-viscosity Turbulence Models for Engineering Applications[J].AIAA Jounal,1994,32(8):269-289.

[6] Wilcox D.Re-assessment of the scale-determining equation for advanced turbulence models[J].AIAA Journal,1988(26):1414-1421.

[7] Ansys.Ansys CFX-Solver Theory Guide,Release 12.0[S].2009.

[8] Diaz J D.Computer Simulation of the laminar nozzle flow of a non-Newtonian fluid in a rubber extrusion process by the finite volume method and experimental comparison[J].Journal of crystalline solids,2007(353):981-983.

[9] Yunus A,Cengel J M.Fluid Mechanics Fundemantals and Applications[M].New York:McGraw Hill High Education,2004.

[10] 袁恩熙.工程流体力学[M].北京:石油工业出版社,2000.

Optimization of Valve Plate of High Temperature and High Pressure Downhole Safety Valve

NIU Guifeng,YANG Wanyou

(Enertech-drilling&ProductionCo.,CNOOC,Tianjin300452,China)

The high temperature downhole safety valve is made of metal materials,can be used for the working environment of 350 degrees centigrade,high pressure water vapor and carbon dioxide environment.It provides protection for the safety control of thermal recovery wells.Under the experimental conditions,the performance cycle of the valve plate is simple through the experiment,and the cost is high.To this end,the numerical simulation method is used to study the effect of the flow field on the valve plate.The fluid simulation process of wet steam two-phase flow thermal theory and engineering thermal physics in calculation methods are combined to solve the problem of calculating the fluid parameters and temperature field inside the body,which improves the calculation accuracy and speed.According to the optimization results,the opening and closing pressure of the valve plate is adjusted by using the new drive structure,which changes the dynamic seal structure to improve the use times and the life span of the product.

safety valve;high temperature;high pressure;valve plate;numerical simulation;experimental study

2016-10-14 基金项目:国家“十二五”科技重大专项“海上稠油热采采油技术研究” 部分研究成果(2011ZX05024-005-003) 作者简介:牛贵锋(1979-),男,高级工程师,主要从事油气田开发与开采方面的研究工作,E-mail:niugf@cnooc.com.cn。

1001-3482(2017)02-0011-06

TE952

A

10.3969/j.issn.1001-3482.2017.02.003