旋转涡流加热炉节能性能评价

孔庆伟 韩相忠(.西安恒旭科技发展有限公司;.西安建筑科技大学)

旋转涡流加热炉节能性能评价

孔庆伟1韩相忠2(1.西安恒旭科技发展有限公司;2.西安建筑科技大学)

加热炉是油气田生产中广泛使用的重要设备之一,也是油气田生产中的主要能耗设备,在低油价面前如何降本增效是关键。通过优化加热炉结构,规范配置与运行管理,设计出一种全新的旋转涡流加热炉。这种炉型是在水套炉基础上,加以创新成为直接加热炉,既保留了管式炉的优点,又不结焦、不结垢、不腐蚀,重量和体积仅是水套炉的二分之一,提高了加热炉运行效率,对实现节能降耗有十分重要的意义。

加热炉;旋转涡流;结焦结垢;传热性能

油田水套炉属于间接加热炉,作为热媒的水沸点低,一般为100℃上下,与被加热原油之间的温差为30~50℃,由于温差小,相应的传热面积大。过去为了提高水浴温度使用添加剂,为了提高传热系数采用超导液,真空相变换热等技术。由于这些措施效果不显著,加上操作和经济等原因,使一些技术难以应用[1]。

旋转涡流加热炉是在水套炉基础上,加以创新成为直接加热炉,由于传热温差大,传热系数高,升温快,使平均表面负荷从水套炉的10~13 kW/m2增加到20~30 kW/m2,可大幅度减少炉管换热面积。这种炉型既保留了管式炉的优点又不结焦、不结垢、不腐蚀,重量和体积仅是水套炉的二分之一。

1 旋转涡流加热炉结构

该炉由燃烧系统和换热系统组成,燃烧系统由火筒和烟管构成单回程,燃气在火筒内完全燃烧,再通过烟管返回,汇聚在一起由烟囱排出。换热系统不设换热盘管,而是一个由火筒和外套管组成的带螺旋导流板的夹套,在夹套间进行高温烟气-原油换热。如果加热高压油气,在夹套内还要设加热盘管,管内走原油,夹套腔内走强制循环的高温热媒。在燃烧火焰的最高温度区设火筒外壁面温度检测热电偶,电偶的热端牢牢焊在火筒外壁上,通过夹层套外管壁引出,在线测定火筒高温区的壁温。夹层套外筒分固定和移动两部分,用法兰连接。移动外筒下设滚轮和轨道,可以轻易地脱下移开。当加热易结垢、有腐蚀原油时,在内筒的外表面和旋流片的表面喷涂高温特氟龙。采用高压全自动燃气烧嘴,燃烧含轻油多的湿燃气,不会产生烟灰堵塞烟管(图1、图2)。

2 防结焦、结垢节能措施

1)加大流体流速,不出现流动死角。原油加热温度远低于结焦温度300~400℃,之所以结焦,不是因为加热温度过高,而是在局部管段流动过缓,传热效果差,管壁产生局部高温,结焦速度大于冲焦速度,恶性循环造成的。加大流速是解决结焦问题的首选方法,然而加快流速是和炉管压降相矛盾。旋转涡流加热炉的优点之一就是流动阻力非常小,实测数据为千帕级,这就为加大流速创造了条件。旋转涡流加热炉设计流速达3 m/s以上,在加热区完全没有流动死角,炉管结焦可能性很小,油中所含泥沙也很容易带走。

2)螺旋导流板技术。在内火筒和外筒壁形成的夹套空间内设螺旋导流片,使原油在夹套之间沿导流片高速螺旋前进,受热面受到液体的高速冲刷,与烟管多次碰撞,造成流体强烈扰动,形成旋转涡流,即使在雷诺数很小的情况下,也形不成层流和层流附面层,原油就不容易结焦和结垢。

3)原油与高温烟气顺流热交换。就是用冷油冲刷火筒的热表面,是降低火筒热端温度的有效手段,而火筒的最热端是最容易结焦的地方。

图1 旋转涡流加热炉结构

图2 旋转涡流加热炉现场应用

4)特氟龙涂层的应用。经过试验,特氟龙确有不黏、防垢防腐性能,在火筒的外表面和旋流片的表面喷涂高温特氟龙,使炉子有不结垢、不结焦和防腐性能。

5)火筒金属温度检测。在火筒的最高温度区,预埋热电偶,在线测定炉管壁温,一旦超温立刻关闭烧嘴。

6)热烟气循环技术。旋转涡流加热炉的燃烧系统单回程,将排烟一部分引入烟气的高温区,消除火筒进口段的局部高温,避免原油在此处结焦。

7)外套管可以脱去。露出火筒、烟管和旋流片,便于除焦和清垢,同时也便于维修。

以上安全措施不是每个加热炉都用,可根据情况取舍。

3 旋转涡流加热炉性能评价

3.1 传热性能

旋转涡流加热炉不但有很好的防结焦能力,而且具有良好的传热性能[2-4],具体表现在:

1)直接加热,传热温差大,用较小的传热面积,获得较大的传热量。

2)采用螺旋导流板代替折流板,旋转涡流换热代替折流换热,换热系数提高30%,换热效果堪比缠绕换热器。

3)螺旋导流板相当于火筒加了翅片,增加附助传热面,降低火筒壁温度,提高了热效率。

4)原油加热炉传热的最大热阻发生在原油和壁面之间,旋转涡流换热会使这一热阻变得很小。

3.2 热力计算

旋转涡流加热炉因为是一种全新的炉型,设计中应进行必要的热力计算。炉内的传热过程,实际上是带螺旋板夹层套与流体之间的传热问题,其计算方法[5]如下:

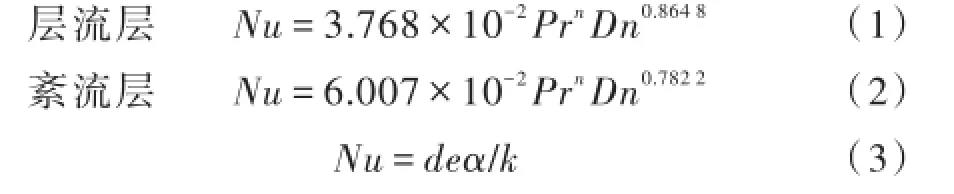

1)螺旋导流板夹层套的传热准数方程:

式中:Nu——努塞尔准数;

de——水力当量半径,m;

α——夹套侧给热系数,W/m2·℃;

k——流体导热系数,W/m·℃;

Pr——普兰特准数,(Pr=2.8~8.5);

Dn——迪恩准数,(Dn=720~5050)。

2)螺旋导流板夹套传热量的计算:

式中:Q——传热量,kW;

tf1——容器内介质温度,℃;

tf2——夹套内介质温度,℃;

K——传热系数;

F——传热面积,容器的外光表面积,m2;

3)螺旋导流板夹层套的流体阻力准数方程:

适用范围:Pr=3~8.5,Dn=660~4800。

式中: f——摩察系数。

用上述方程式计算结果与制造出的设备测试结果有很好的吻合。夹层套内的导流板对提高换热效率有很大贡献,其中雷诺数比直管和套管都大,甚至超过螺旋盘管。流道弯曲半径越小,雷诺数越大,迪恩数越大,给热系数就越大。

4 应用效果

1)原型机做好以后,经测试显现出很好的热工性能:升温快而降温慢,冷炉升温40 min,热炉20 min,油温从50℃降到40℃时间3 min,加热温度范围50~200℃。

2) 旋转涡流加热炉功率可从 30 kW做到300 kW,热负荷调节比±30%

3)传热效率高,大量节约钢材。以350 kW快速炉为例,耗钢量为1.4 t,相同功率的水套炉耗钢量4.87 t。

4)使用6个月脱去外套管观察,火筒表面未见结焦、结垢和腐蚀现象。

5) 表面热电偶在线测得火筒最高壁温45~50℃,远低于原油结焦温度(400℃)、火筒钢材的允许使用温度和特氟龙使用温度(260℃)。

6) 以光面为计算基准,允许表面负荷达30 kW/m2,水套炉为11~13 kW/m2。传热系数为0.44 kW/m2·℃,而水套炉的传热系数为0.14~0.23 kW/m2·℃。

7)旋转涡流加热炉热效率主要取决于排烟温度和表面散热量,由于炉子体积小表面散热量小;排烟温度在高于烟气露点温度下应尽量降低,新炉型降低排烟温度的办法是增加换热面积,也就是加热炉适当加长,新炉型在额定负荷下热效率为85%。

[1]邓寿禄,王贵生.油田加热炉[M].北京:中国石化出版社,2011:10-25.

[2]油田油气集输设计技术手册编写组.油田油气集输设计技术手册(上册)[M].北京:石油工业出版社,1994:60-72.

[3]化工部工业炉设计技术中心站.化学工业炉设计手册[M].北京:化学工业出版社,1988:33-52.

[4]王秉铨.工业炉设计手册[M].北京:机械工业出版社,2010:15-44.

[5]古大田,陈志.螺旋导流夹套的传热性能和流体阻力研究[J].石油化工设备,1990(1):8-11.

10.3969/j.issn.2095-1493.2017.03.007

2016-11-29

(编辑 杜丽华)

孔庆伟,工程师,2006年毕业于西安航空学院(机械制造及其自动化专业),从事技术开发工作,E-mail:kongqingwei@hxgx.com,地址:陕西省西安市唐延路35号旺座现代城C座1304室,710065。