含油污泥压滤处理技术的试验研究

侯佳荣(大庆油田有限责任公司第二采油厂)

含油污泥压滤处理技术的试验研究

侯佳荣(大庆油田有限责任公司第二采油厂)

随着聚驱规模及三次采油规模的不断扩大,萨南油田含油污泥中出现含聚量较高,黏度大等现象,导致含油污泥处理难度不断加大。目前在萨南油田某转油站中开展压滤处理试验研究及冲洗工艺流程改进,通过实验研究与其他处理技术的对比分析,得出含油污泥压滤技术更适合处理含聚量高、黏度大的含油污泥,并且经过改进后的冲洗工艺流程采用处理后的上清液作为冲洗水的来源,在运行期间不仅节约清水5985 m3,节省一个水箱,同时降低项目费用,减少了后续对冲洗水处理的承载负荷。

含油;污泥;压滤;离心

引言

萨南开发区容器清淤、作业、管线穿孔及生活污水处理过程中产生约15.6×104m3污泥,属难过滤性污泥[1],但其中大部分具有较高的含水、较好的流动性。这种含油污泥一般具有含油量高、黏度大、颗粒细、脱水难等特点,它不仅影响外输原油质量,还导致注水水质和污水难以达标外排[2]。

含油污泥体积庞大,若不加以处理直接排放,不但占用大量耕地,而且对周围土壤、水体、空气都将造成污染[3]。由于含油污泥成分和物化性状受污水水质、处理工艺、加入药剂等诸多因素影响,差异性较大,处理难度大,各种处理方法在实际应用中皆存在一些问题[4]。在萨南油田污泥处理过程中,大量含水较高的污泥进入污泥处理站,增加了污泥处理站的处理量和运输污泥费用。根据油田公司“先减量、后集中”的污泥减量化处理原则,考虑采用减量设备,使油、水就地回归生产系统后,将减量后的含油污泥运至污泥处理站进行处理。在污泥处理工艺中,以带式压滤机、离心机为主[5],目前在某转油站中开展压滤处理试验研究,并通过对比分析,带式压滤机在使用中取得较好的脱水效果[6],从2012年截至到目前累积减少污泥量26.4× 104m3。

1 压滤机技术

1.1 工艺原理

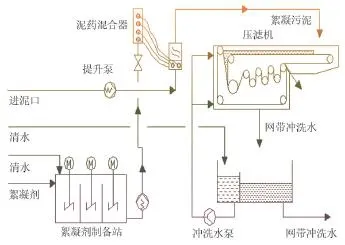

污泥废渣经螺杆泵提升,与混凝剂在管道中充分混合后均匀分布于上网带,在上网带大部分水通过滤带渗透后排出,经初步脱水的污泥废渣渐渐导入楔形区。在此,利用网带的移动使压力逐渐递增,使污泥废渣均匀地分布于整个网带的幅面上,压滤机通过低速转动的轧辊对夹在两层滤带之间的污泥废渣进行逐级压榨,使其充分脱水。压榨后的泥饼大部分靠重力作用自行脱落,部分黏附于滤带的污泥在刮板作用下剥离滤带,冲洗水泵以11 m3/h的排量、0.6 MPa的压力对滤带进行不间断冲洗,保证滤带的清洁和过滤能力的再生。压滤机工作原理及结构如图1所示。

图1 压滤机工作原理

表1 2014年压滤机处理后水质统计

1.2 试验运行情况

浓缩、化学调节(调质)、脱水是含油污泥处理系统必不可少的3个环节。目前在萨南油田某转油站内安装1套压滤机和1套房式撬装干粉自动投料装置处理污泥,通过浓缩、化学调节、脱水,处理污油坑污水、水井洗井水和干线洗井水。压滤机在每个排泥周期,经排泥及污泥浓缩后,每天运行1次,每次运行时间为6 h左右,处理量13 m3/h,每次处理含油污泥78 m3。而且能够处理液相含固量2%~10%的来料,处理后的固相含固量较高,一般能够到达15%~40%,使用寿命约23年。从2013年9月开始投运至今,累计减少污泥量3.2×104m3,污水净化回收效果显著。2014年具体处理后水质指标见表1。

1.3 冲洗工艺流程改进

目前设计冲洗滤带时引用站上清水进行冲洗,但在运行过程中发现处理后的上清液很清澈,因此对冲洗工艺流程改进(图2、图3),将处理后的上清液作为冲洗水的来源。改变常规设计,精确设计参数。通过核实水量将常规设计中清水管线管径缩小,由常规的DN65缩小为DN50,并取消连接冲洗水箱的清水管线,用污泥减量化成套装置处理后的上清液冲洗滤带,采用软管连接,减少一个0.4 m3的水箱。按夏季运行3个月计算,改造后1套污泥减量化成套装置可节省投资约5.1万元。改造后的流程既能满足冲洗系统、加药系统需要,简化流程,又能节约水资源,降低投资和运行成本。

图2 改造前清水冲洗流程

图3 改造后清水冲洗流程

2 离心技术

2.1 卧式螺旋离心机工艺及运行情况

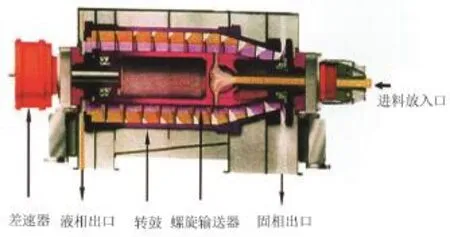

卧式螺旋离心机是利用悬浮液中固、液相密度差,依靠数千倍于重力的离心力作用,使固相快速有效地沉降于转鼓壁,从而实现固、液两相分离,运行原理见图4。离心机启动至全速旋转,悬浮液物料由进料管加入螺旋内筒,进而流入转鼓,在离心力的作用下,密度大的固相沉积到转鼓壁上成为沉渣,由螺旋输送器将沉渣推向转鼓小端,从出渣口排出,密度轻的液相则从转鼓大端的溢流口流出。

图4 卧式螺旋离心机原理

在某含油污水站站内采用的卧式螺旋离心脱水机,主要用于处理该站微生物产生的新陈代谢废物、固液分离装置分离的浮渣等污泥,每天运行1次,运行时间5 h左右,处理量为1 m3/h,日处理含油污泥5 m3。经离心脱水处理后泥饼含固率为11%。

2.2 叠螺机工艺及运行情况

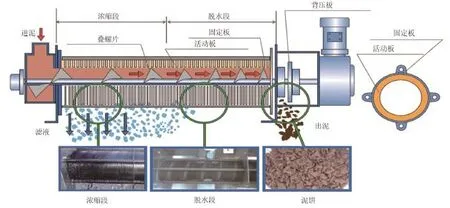

设备运行时,污泥从进料口进入滤筒后受到螺旋轴旋片的推送而向卸料口移动,由于螺旋轴旋片之间螺距逐级缩小,因此污泥所受的压力也随之不断增大,并在压差作用下开始脱水,水份从固定板与活动板的过滤间隙流出,同时设备依靠固定板和活动板之间的自清洗功能,清扫过滤间隙防止堵塞,泥饼经充分脱水后在螺旋轴的推进作用下从卸料口排出,见图5。由于含油污泥不易分散,在离心过程中造成离心机内部堵塞,叠螺机无法正常运转,在某含油污水站只运行1个月,至今无法正常运转。

3 经济效益分析

1)离心工艺初期建设时投资较低,但当污水站的污泥主要为该站微生物新陈代谢的产物和含油浮渣等,在污泥浓缩罐中污泥不能完全浓缩,存在来液不能满足卧式离心机进液要求、处理污泥量达不到单机额定处理量的问题,该离心机不适合含聚量较高、黏度大的含油污泥处理。

2)压滤技术初期建设时主体设备费高于离心技术,但具有运行费用较低的经济优势。按单台污泥运输费用35元/m3,污泥处理站处理成本65元/m3计算,年均节约费用437万元,经济效益显著。

3)从运行效果可以看出含油污泥压滤技术更适合处理含聚量高、黏度大的含油污泥。已在多个含油污水处理站中开展应用,污水净化回收效果显著。设备投运后,可减少含聚确保该站的平稳运行,大大减少后续污泥处理站处理量,为油田开发提供了保障。

4)通过对冲洗工艺流程改进,在某含油污水处理站,按在夏季运行3个月计算,1套污泥减量化成套装置可节省投资约5.1万元。该设备在实际应用中不仅节约了清水使用量,同时也减少了后续对冲洗水处理的承载负荷,设备处理后水的循环使用,使设备的处理时率得到提升,而且能有效节省清水资源,降低项目费用。

图5 叠螺机原理

4 结论及认识

含油污泥压滤处理技术虽取得了一定的应用效果,但由于投资及各方面原因,仍然存在着自动化控制不齐全,人工操作强度大等问题,在该工艺推广应用中提出以下建议:

1)该套设备现设值班人员为5名,设备旁设置值班室,采用轮流值班方式昼夜看守。由于处理废液散发有毒有害气体,不易有人员长期接触。建议对该套设施做单独围墙,将信号引入现有站内值班室内,在现有值班室内则可完成该套设备的监控工作,可节省岗位人员3名。

2)在某转油站存在处理后的废渣没有指定存放点,作业区临时将其放至站外坑内,依然存在对环境的污染情况,因此建议罐车定期将废渣拉运至污泥处理站设置的污泥存放区。

[1]周高华,方善如,张剑鸣,等.含油污泥脱水设备与技术[J].化工机械,2003,30(5):306-311.

[2]赵玉鹏,李性伟,吴大军,等.油田采出液中含油污泥的无害化处理研究[J].石油规划设计,1999,10(2):29-32.

[3]李美蓉,孙向东,袁存光.自高含油罐底油泥回收原油的深度处理技术[J].石油化工高等学校学报,2006,19(2):30-33.

[4]郑晓伟,陈立平.油污泥处理技术研究进展与展望[J].中国资源综合利用,2008,26(1):34-37.

[5]孙大奎.油田含油污泥处理工艺技术研究[J].长江大学学报,2010(7):251-252.

[6]李杰,赵永祥,周珍发.用带式压滤机处理含油污泥[J].化工环保,2002,22(3):176-179.

10.3969/j.issn.2095-1493.2017.03.003

2016-12-29

(编辑 王古月)

侯佳荣,工程师,2007年毕业于东北石油大学(环境工程专业),从事水暖设计工作,E-mail:houjiarong@petrochina.com.cn,地址:黑龙江省大庆市第二采油厂规划设计研究所,163414。