双储液罐水位控制的组态

赫焕丽++贾丽仕

摘要:水位控制系统具有非线性、非最小相位、时滞性,难以建立精确的数学模型。该文采用位式控制算法分析水位变化规律。通过MCGS组态软件的数据报表和曲线分析水位的动态变化周期。

关键词:水位控制;组态控制;控制系统

中图分类号:TP391 文献标识码:A 文章编号:1009-3044(2017)03-0232-02

储液罐给水流量和出水流量都存在测量误差,测量误差、蒸发作用、进水管进水使水位控制具有时滞性,调节螺丝、滑轮长期动作及暴露在空气中的生锈造成机械控制不灵敏,输送管道和控制机构存在摩擦等非线性因素,随着日久摩擦不断变化,造成附加的稳态误差。水位控制具有纯滞后和容量滞后的现象,水位上升时间长且不匀速。为了提供平稳的水位,需要进行充分可靠的给水出水调节。

1 双储液罐水位控制组态画面

图1是双储液罐水位控制系统,要求按下启动停止按钮,只要罐2水位大于6米,保证持续出水。罐1水位在1到9米之间波动,罐2水位在1到6米之间波动。罐1量程是12米,罐2量程是8米。

2位式控制算法思路

位式控制算法精度差,仅限于对控制品质要求不高的场合,不能连续变化,只能断续控制。当罐1水位低于1米时,泵开启;当罐1水位高于1米低于9米时,泵保持状态,它的状态取决于前个动作状态;当罐1水位高于9米时,泵关闭。对于泵的状态用数学公式表达:

同理,阀1的状态是当罐2水位低于1米时打开,在1米到6米之间保持,高于6米,阀1关闭。阀3的状态是要保证恒定出水,当罐2水位达到6米后,阀1关闭,阀2打开。阀1总在通和断之间切换,水位在上下限之间不停地波动。

自动控制水泵、调节阀和出水阀的脚本程序如下:

4数据前处理

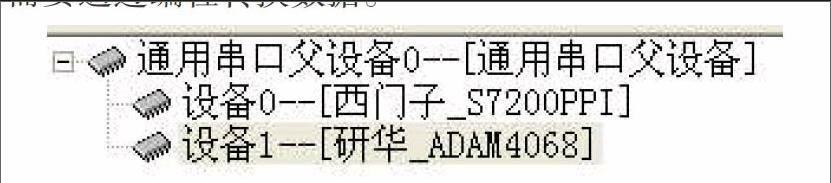

从硬件设备中输入输出的数据一般是电压或电流值,要对这些数据进行相应转换,得到具有实际意义的工程数据。有两种硬件作为接口设备,一种是可编程控制器,一种是板卡。当使用板卡时需要对设备采集通道的数据进行前处理。使用PLC需要通过编程转换数据。

4.1使用西门子PLC数据预处理

通过压力变送器把液位转换为4~20mA电流信号,H1和H2经AIW0和AIW1进入PLC,得到6400~32000的数字量H1D和H2D,经过程序处理还原为水位H1和H2。

4.2使用板卡数据预处理

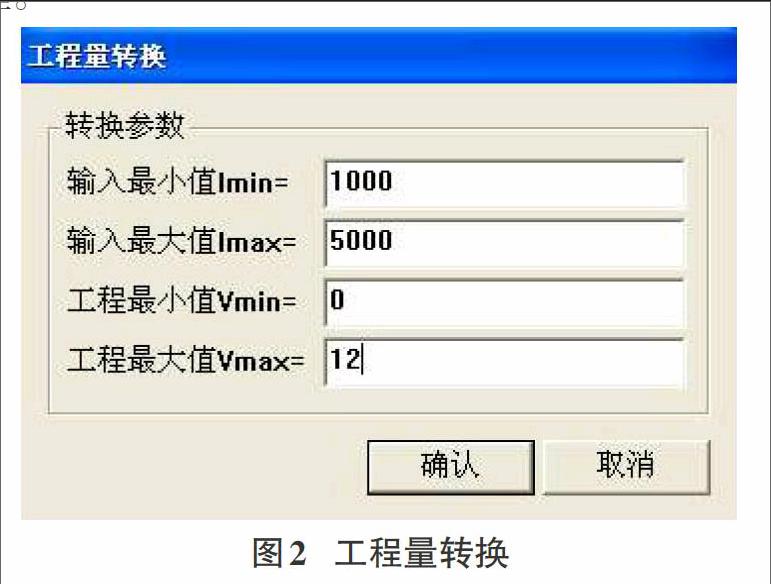

板卡作为接口设备,不需要写入程序,只需要进行填表格就可以进行数据转换了。如图2把1到5伏的电压值转换成0到12米的液位。双储液罐自动水位控制系统通过压力变送器把罐1或罐2的液位检测出来,把压力信號转换成1~5V的电压。电流通过板卡输入接口进行处理转换为数字量送到计算机处理。

5分析水位变化总结规律

安装好MCGS组态软件,建立“水位控制系统”工程。首先建立5个变量:H1、H2、泵、调节阀、出水阀。

在用户窗口建立“水位控制主画面”窗口,并设置为启动窗口。把所有部件进行动画连接,在运行策略中输入如下液位模拟程序。

进入运行环境,观察水位随泵和阀的变化效果。出水阀打开后,储液罐水位在上下限之间不停波动,进水阀总在通与断之间不停切换,水位不能稳定下来。进水阀和水泵动作非常频繁,对执行器寿命非常不利。若罐2水位高于6米,出水阀保证持续供水,不影响用户使用。

参考文献:

[1] 周佳.曹小玲,刘永文.锅炉汽包水位控制策略的现状分析[J].锅炉技术,2005,36(3).

[2] 吴文红.基于PLC的PID算法在恒水位控制上的实现[J].微计算机信息,2008,24(1).

[3] 王瑞云.基于PLC控制的船用锅炉水位控制系统的分析[J].船电技术, 2013,33(4).

[4] 张耀,张大发.基于可编程控制器的稳压器压力水位控制研究[J].核动力工程,2008,29(2).