第4代可控移热变换技术的应用

岳续成 薛 娇

(山西阳煤丰喜肥业〔集团〕有限责任公司山西运城044000)

第4代可控移热变换技术的应用

岳续成 薛 娇

(山西阳煤丰喜肥业〔集团〕有限责任公司山西运城044000)

1 改造前情况

山西阳煤丰喜肥业(集团)有限责任公司临猗分公司一分厂2#和3#变换系统共由3套0.8 MPa的变换装置组成。3套变换装置通过多次技术改造,2#和3#变换系统由原来的中温变换工艺改为中串低工艺,后又改为全低变工艺,但仍存在以下问题:①系统套数多,规模小,最小的1套变换装置仅能配置40 kt/a氨;②操作人员多,管理困难;③压力等级低,动力电耗高,蒸汽消耗高;④系统阻力大,催化剂后期系统阻力>0.12 MPa。

为了提高一厂2#和3#净化系统连续运行水平,确保安全生产,降低生产能耗,提高企业效益,对2#和3#变换系统节能优化改造势在必行。

2 改造内容

将3套变换装置整合,新建1套采用第4代可控移热变换技术、压力等级2.1 MPa的变换、变脱装置,设计产能扩大至750 t/d氨。考虑到可控移热变换催化剂床层温度相对低,有机硫转化不完全,在变换炉出口增加有机硫水解槽,减少对脱碳NHD液的污染。改造前、后合成氨系统工艺流程分别见图1和图2(虚线内为改造部分)。

图1 改造前合成氨系统工艺流程

图2 改造后合成氨系统工艺流程

3 改造后工艺流程

3.1 变换系统

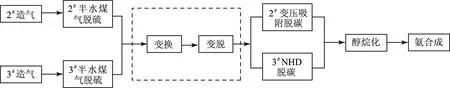

(1)工艺气流程:分离油水后的半水煤气进入除油器,除油后半水煤气经前热交换器换热后进入后热交换器,在后热交换器后加入2.5 MPa 蒸汽使温度升至约200 ℃进入预变炉,预变炉出口变换气进入后热交换器与半水煤气换热降温,经增湿器喷水和添加蒸汽后,温度至约200 ℃后进入可控移热变换炉进行反应。出可控移热变换炉的变换气中CO体积分数降至1.5%后,经除氧水加热器换热,再经水解槽将有机硫完全转化成H2S后,进入前热交换器降温至约87 ℃,经蒸发水冷器冷却后的变换气(温度<40 ℃)再经分离器分离冷凝水后进入变脱系统。

(2)水流程:界区外来的约80 ℃除氧水经除氧水加热器加热至约170 ℃,分别供喷水增湿器和可控移热变换炉的2 台汽包使用,其中1 台汽包副产2.5 MPa 蒸汽并送至本装置蒸汽缓冲罐自用;另1台汽包副产1.0~1.3 MPa 蒸汽送至界区外。

改造后变换系统工艺流程见图3。

图3 改造后变换系统工艺流程

3.2 变脱系统

来自变换系统的2.0 MPa变换气先进入二次脱硫塔,气体在二次脱硫塔内与自上而下的DDS脱硫液逆流接触,吸收气体中的H2S及部分有机硫,使气体中H2S质量浓度由300 mg/m3(标态)降低至5.0 mg/m3(标态)以下;再通过干法脱硫槽使气体中H2S质量浓度由5.0 mg/m3(标态)降低至1.5 mg/m3(标态),然后送往2#变压吸附脱碳系统和3#NHD脱碳系统。

4 可控移热变换的技术特点

(1)设备数量减少。可控移热变换炉催化剂床框内设置了中温反应区、次中温热能回收区和低温平衡区,埋入催化剂床层中的换热管束为2组,分别副产2.5 MPa及1.0 MPa压力等级的饱和蒸汽,1台设备取代了传统绝热变换工艺中的二段变换炉、三段变换炉、四段变换炉以及各级之间直接或间接移热等设备。

(2)蒸汽消耗降低。通过控制平衡段出口温度,有效降低了变换系统所需的水气比,在满足变换反应蒸汽需要的情况下,降低了蒸汽消耗。

(3)催化剂使用周期延长。低变催化剂出口温度始终控制在200 ℃,不会出现反硫化现象,催化剂始终在相对平稳的温度下反应,有利于延长催化剂寿命。

(4)水气比低,温度平稳,易控制。采用水移热方式移出变换反应热,平衡段温度稳定易控制。变换气出口温度低、增大平衡温距,不仅有利于降低蒸汽消耗,而且实现了在低水气比条件下CO深度转化。

(5)未参与反应的蒸汽量减少。既减少了最后一段催化剂床层出口变换气中夹带的蒸汽量,又降低了变换气的露点温度,减轻了设备的露点腐蚀程度。

(6)操作简单。可控移热变换反应催化剂床层温度仅与副产蒸汽压力有关,只要通过控制汽包副产的蒸汽压就可控制催化剂床层的温度,操作简单,误操作少。

5 改造后净化系统运行效果

山西阳煤丰喜肥业(集团)有限责任公司临猗分公司一分厂2#和3#变换系统采用了第4代可控移热变换技术进行节能优化改造,该装置(2#和3#)从2016年2月3日开始试运行,目前运行平稳,其优越性明显。装置工艺指标能达到设计要求;变换系统出口变换气中CO 体积分数为1.5%;干法脱硫槽出口气体中H2S质量分数<1.0 mg/m3(标态)。

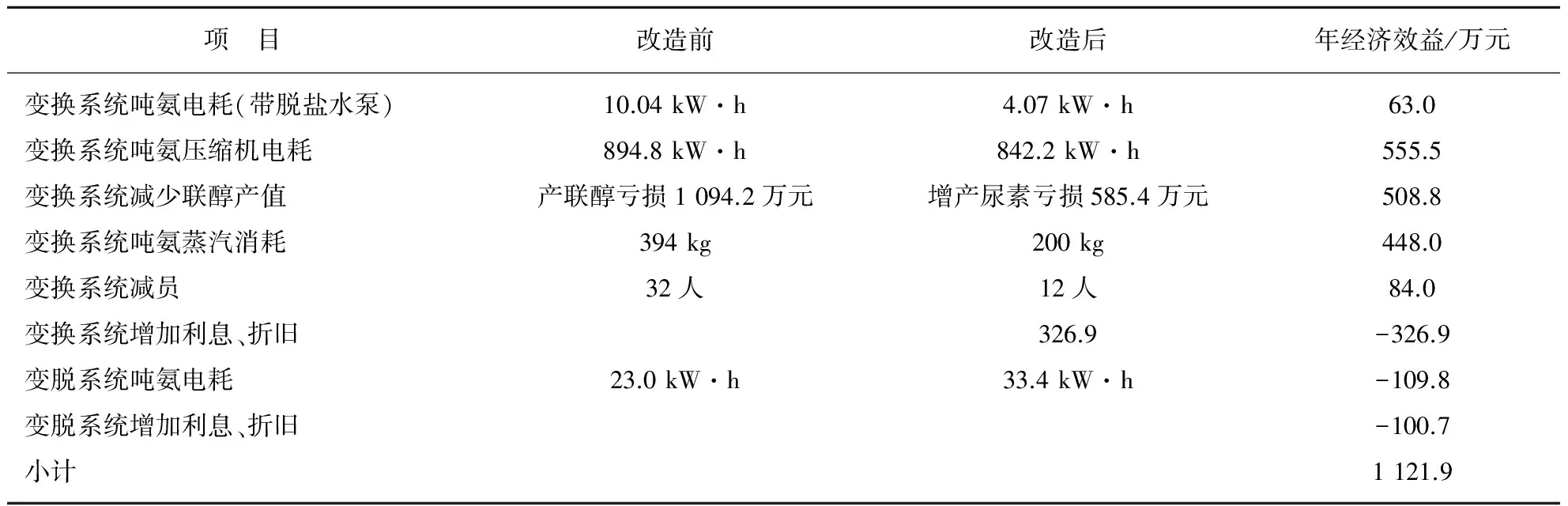

改造前、后主要技术经济指标对比见表1。

表1 改造前、后主要技术经济指标对比

注: 1. 单套变换系统产量660 t/d,电价格0.48元/(kW·h),蒸汽价格105元/t; 2. 单套变脱系统电耗增加原因是按设计产量750 t/d,选用泵流量大

2016- 12- 15)