轴伸贯流泵叶轮叶片应力改善有限元分析

陈荣杰,阚 阚,覃颖聪, 张 新, 贾少华

(1.河海大学能源与电气学院,南京 211100;2.河海大学水利水电学院,南京 210098;3.河海大学商学院,南京 211100;4.中国电建集团华东勘测设计研究院有限公司,杭州 311122)

0 引 言

近年来,国内外许多大型水电站与泵站在检修中发现转轮叶片出现裂纹,严重威胁了机组的安全稳定运行。因此,对叶轮的结构进行有限元计算和分析,并提出有效的保护方法十分必要。肖若富[1,2]等通过流固耦合方法对转轮在各种工况下的应力特性进行计算,得到了转轮最大静应力和水轮机功率的关系。王洋[3]等采用单向流固耦合方法对叶轮耦合系统进行仿真计算,提出为提高叶轮可靠性,应避免其在小流量工况下运行。一些学者提到在叶片连接上下环或者轮毂的根部等应力集中区域,进行倒圆角和适当加厚,可以缓解此处应力集中,增大水力机械强度和可靠性[4-6],但是鲜有学者对其进行验证和量化模拟分析。同时,许多学者选取叶轮整体结构作为有限元分析模型[7,8],并不能够准确表达真实的水泵叶轮。鉴此,本文借助联合计算流体力学软件CFX与有限元软件Ansys workbench的耦合方法,对国内某轴伸贯流泵装置叶轮叶片应力集中部位加厚后的强度进行了计算,得到不同加厚厚度下的叶轮叶片静应力和变形分布,可为同类型水泵叶轮设计、优化时提供重要参考。

1 物理模型

1.1 流场计算模型

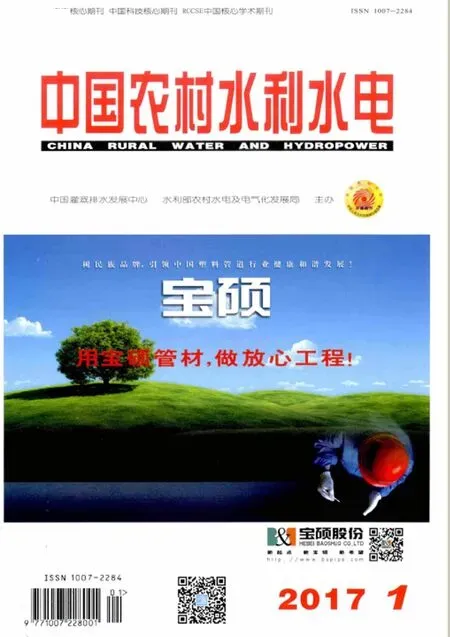

利用UG建模软件建立了包括进水流道、前置导叶、叶轮、后置导叶、出水流道的轴伸贯流泵装置全流道流场计算模型如图1所示。水泵特征参数如表1所示。

图1 贯流泵全流道模型Fig 1. 3D diagram of shaft-extension tubular pump flow passage

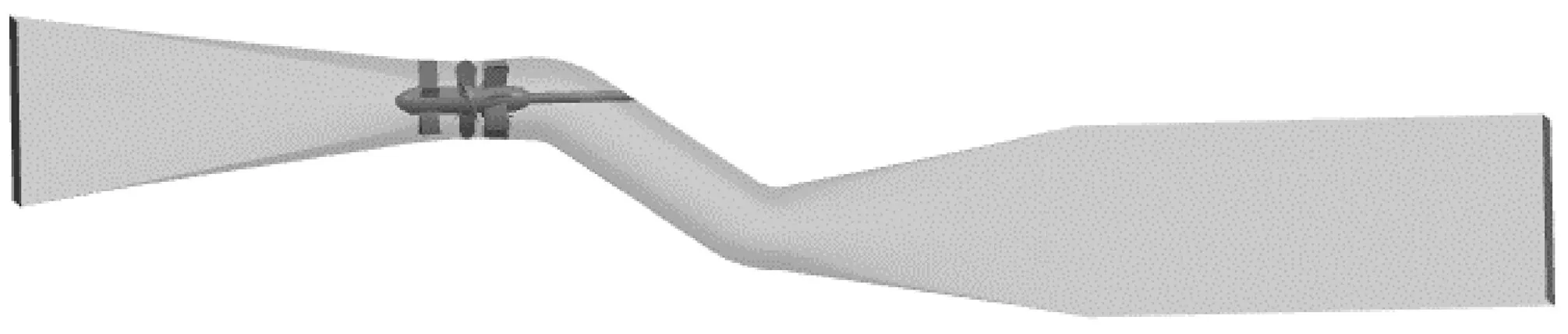

叶轮直径1.7m叶轮中心高程/m1叶轮叶片数/个4设计流量/(m3·s-1)10前置导叶数/个5设计扬程/m2.5后置导叶数/个7额定转速/(r·min-1)250

1.2 有限元计算模型

有限元分析需要选取较为精准的叶轮叶片固体模型,才能得到较为精准的结果。本文通过叶轮叶片实际装配关系建立叶轮单叶片固体模型来进行有限元计算分析。轮叶片的材料为ZG0Cr13Ni4CuMo,其材料特性:密度ρ为7 730 kg/m3;杨氏模量E为203 Pa;泊松比μ为0.291;屈服强度σs为550 Pa。

图2 叶轮单叶片实体模型Fig.2 Single blade of impeller solid model

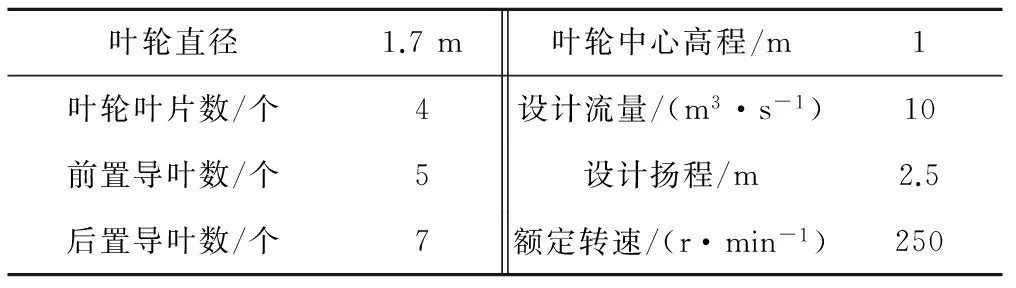

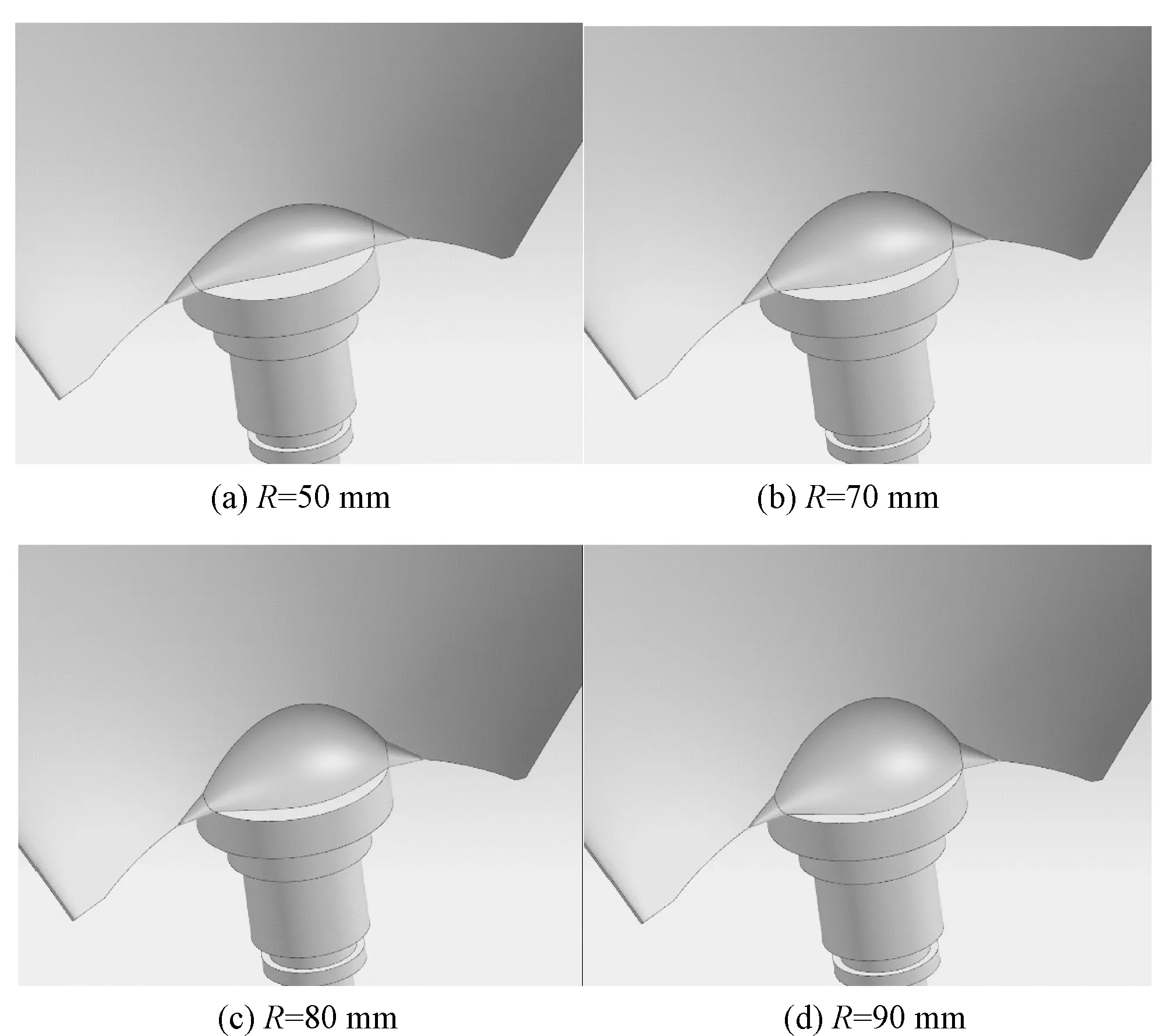

基于上述叶轮单叶片固体模型,建立了4种不同叶片根部厚度的叶轮单叶片模型,如图3所示。图4为叶片根部4种不同厚度的设计方法示意图,如图以半径R为50 mm的叶片根部边倒圆为例。所建边倒圆半径R位于弧长百分比为50%位置。图3中,4种叶片根部不同厚度边倒圆半径R分别为50、70、80、90 mm,叶片根部不同厚度边倒圆与叶片、轴均光滑过渡连接。

图3 叶片根部4种不同厚度叶片模型Fig.3 Four different blade root thickness blade models

图4 叶片根部不同厚度设计方法示意图Fig.4 Different blade root thickness design method schematic diagram

2 计算方法

2.1 流场计算方法

水泵运行时,所处的外部流动介质水为不可压缩黏性流体,采用基于雷诺时均Navie-Stokes方程[9]和能够较好捕捉固体边界流场信息的SST-kω湍流模型[10]对计算流场区域进行CFD数值模拟,控制方程为:

连续性方程:

(1)

N-S方程:

(2)

式中:ρ为流体密度;u为流体速度矢量;F为质量力;p为压强;μ为湍流黏度。

在CFX 软件平台上完成对流场计算的数值模拟工作,采用有限体积法对控制方程组进行离散,对流项采用高阶求解格式,扩散项和压力梯度采用有限元函数表示。流场的求解使用全隐式多重网格耦合方法,将动量方程和连续性方程耦合求解。

2.2 强度计算方法

叶轮结构计算的有限元方程如下:

Ku=Fs+Ft

(3)

σ=DBu

(4)

式中:K为刚度矩阵;u表示节点位移;Fs和Ft分别表示流体流动对流固耦合交界面产生的压力以及叶轮自身旋转及重力所引起的惯性力;σ为应力值;D为弹性矩阵;B为应变矩阵。

根据第四强度理论结合上式所得的σ计算等效应力[11]:

(5)

式中:σ1、σ2、σ3分别为3个主应力值。

3 网格划分及边界条件

3.1 流场网格及边界条件

运用ICEM软件对流场计算区域进行六面体结构化网格划分,选用J型拓扑来分块处理转轮区域流场,在关键流动部位如叶片表面附近进行了局部加密,从而保证数值计算中对边界层的准确求解,以获得较为准确的叶片表面水压力载荷。流场网格单元总数约为267万。叶轮段水体网格如图5所示。

图5 叶轮水体结构化网格Fig.5 Structural mesh of impeller’s flow field

进口边界条件设置为质量流量进口;在出口边界条件设置为静压出口;壁面采用绝热、无滑移边界条件,同时采用冻结转子法处理叶轮与前置导叶、后置导叶动静区域之间耦合流动的参数传递。

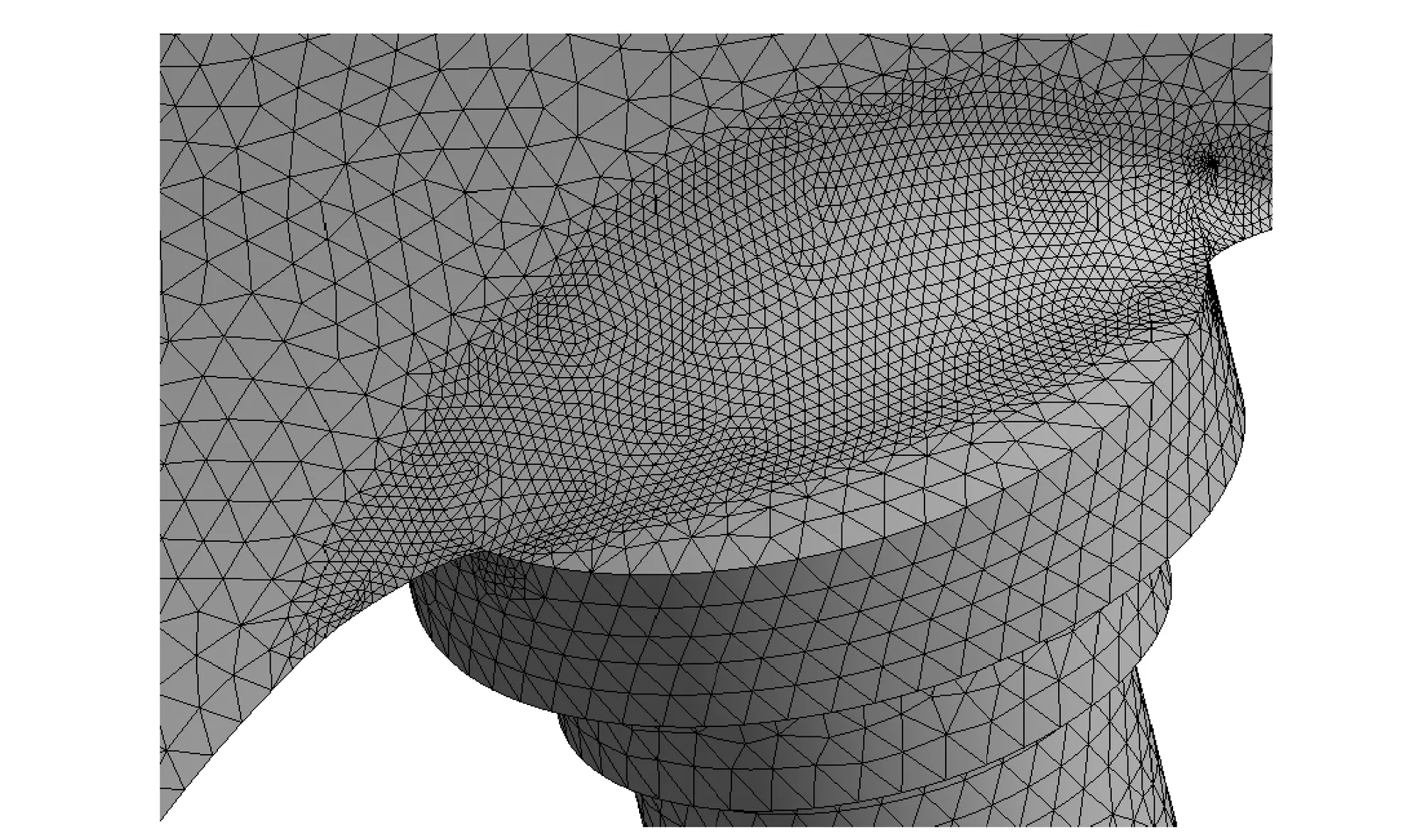

3.2 固体场网格及边界条件

采用自由剖分的方法对叶片结构部分的网格单元进行剖分,采用四面体网格,网格尺寸大小选取较小的10 mm。由于应力集中常常发生在叶片根部区域,对这一敏感区域进行了网格加密和细化,如图6所示。有限元静应力计算需要施加足够的约束来约束结构的运动,防止结构产生刚体位移。对叶片轴的根部圆柱面施加固定约束,叶片轴与轮毂相接触的圆柱面施加圆柱约束,约束此面的径向和轴向运动。流场CFD计算结果可以得到稳态条件下叶片表面水压力值,水压力载荷需要将其加载到叶片结构的表面,由于水体域和结构域交界面的网格节点不是一致的,故需要通过插值的方法将水体交界面网格节点的值插值到结构域交界面上,插值完成之后,水压力值即被施加到结构表面。由于水力机械刚度较高,变形较小,所以这里采用单向流固耦合计算方法,只进行一次流场与固体场的数据信息传递,即固体变形对流场网格的影响不返还至流场中。结构计算的边界条件设置如图7所示。

图6 叶片根部网格细化图Fig.6 Blade root mesh refined diagram

图7 结构计算边界条件Fig.7 Boundary conditions of structural calculation

4 计算结果与分析

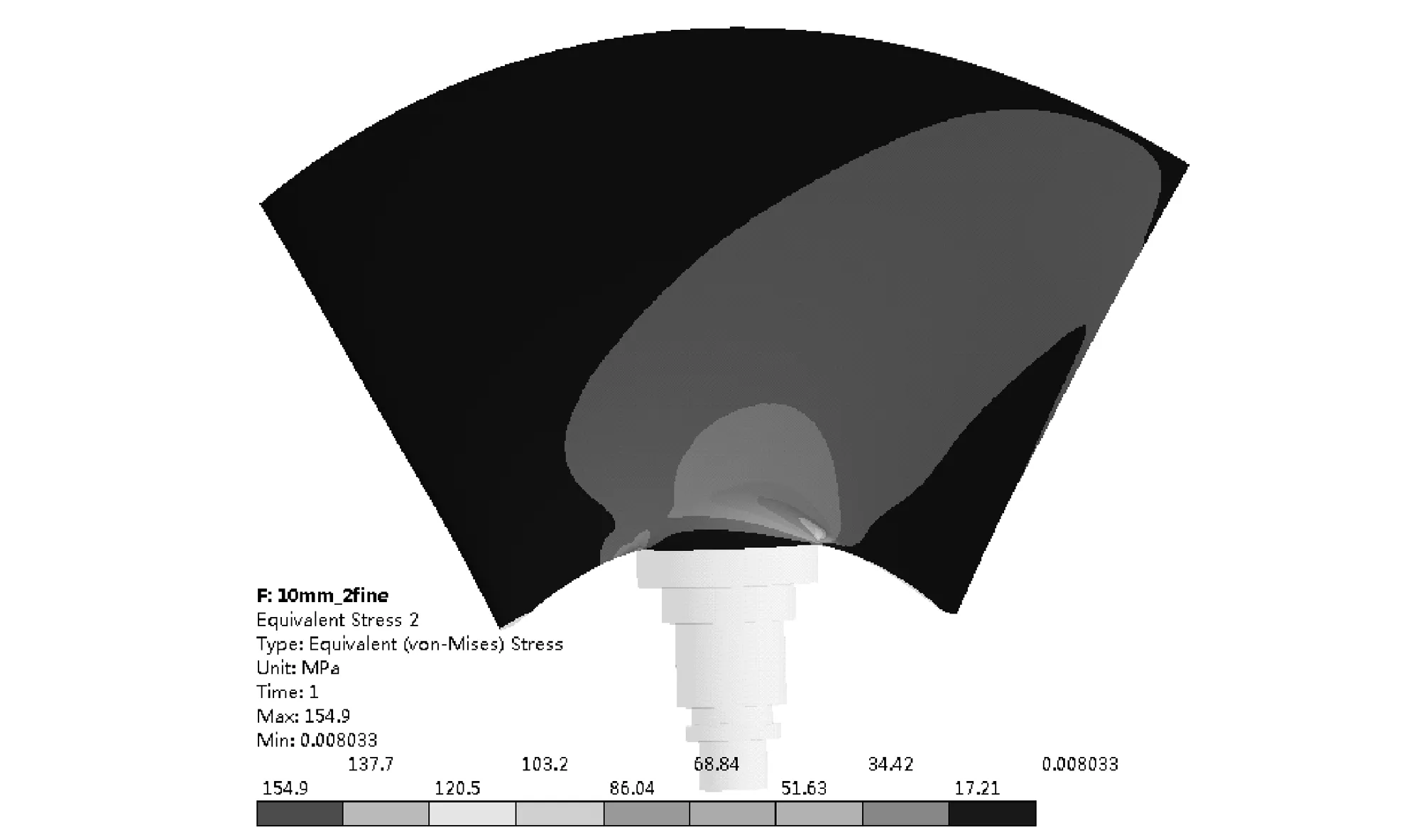

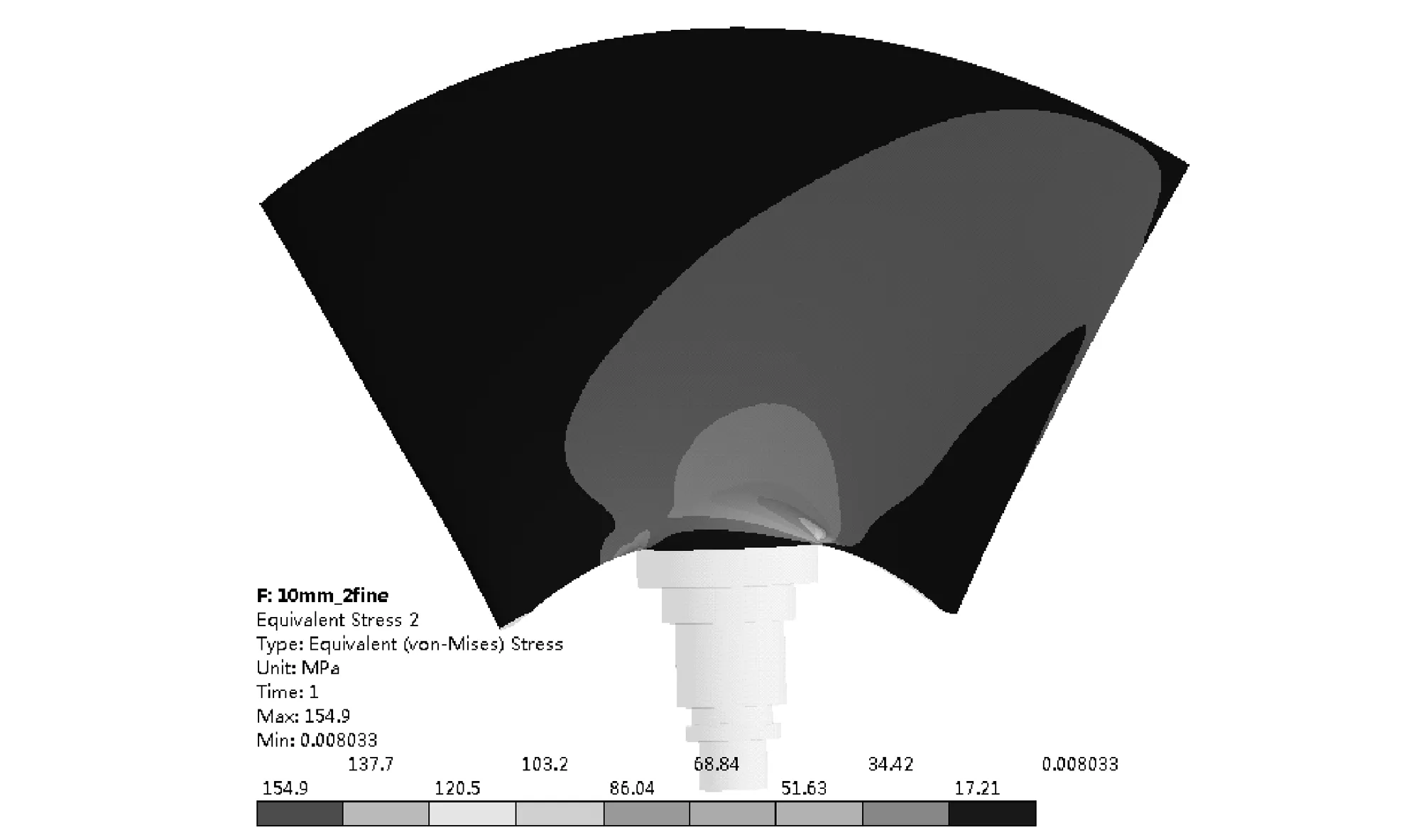

通过耦合计算得4种不同根部厚度的叶轮叶片在0°安放角下设计扬程下的等效应力和总变形分布情况。图8和图9为以R=50 mm为半径根部厚度的叶轮叶片计算得到的叶片压力面和吸力面的等效应力分布情况,由图可以看出叶片应力较大的区域主要分布在靠近叶片进水边侧,叶片出水边附近的区域的应力值相对较小。最大静应力值出现在叶片背面进水边侧与叶片轴连接过渡的区域,此处发生应力集中。

图8 叶片压力面应力分布Fig.8 Equivalent stress distribution of blade pressure surface

图9 叶片吸力面应力分布Fig.9 Equivalent stress distribution of blade suction surface

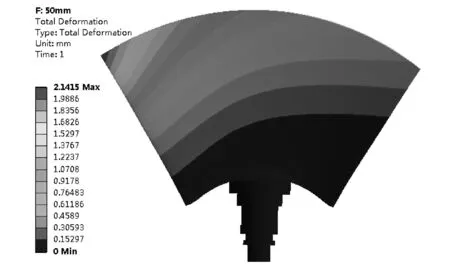

图10为此工况下半径R为50 mm根部厚度叶片总变形的分布情况,由图10可以看出,当水泵运行时,由于水的反作用压力,叶片产生了变形。叶片变形主要发生在叶片的进水边侧,出水边的变形很小,而且进水边侧水泵总变形沿着轮毂到轮缘方向逐渐变大且梯度明显。

图10 叶片的总变形分布(吸力面)Fig.10 Total deformation distribution of blade (suction surface)

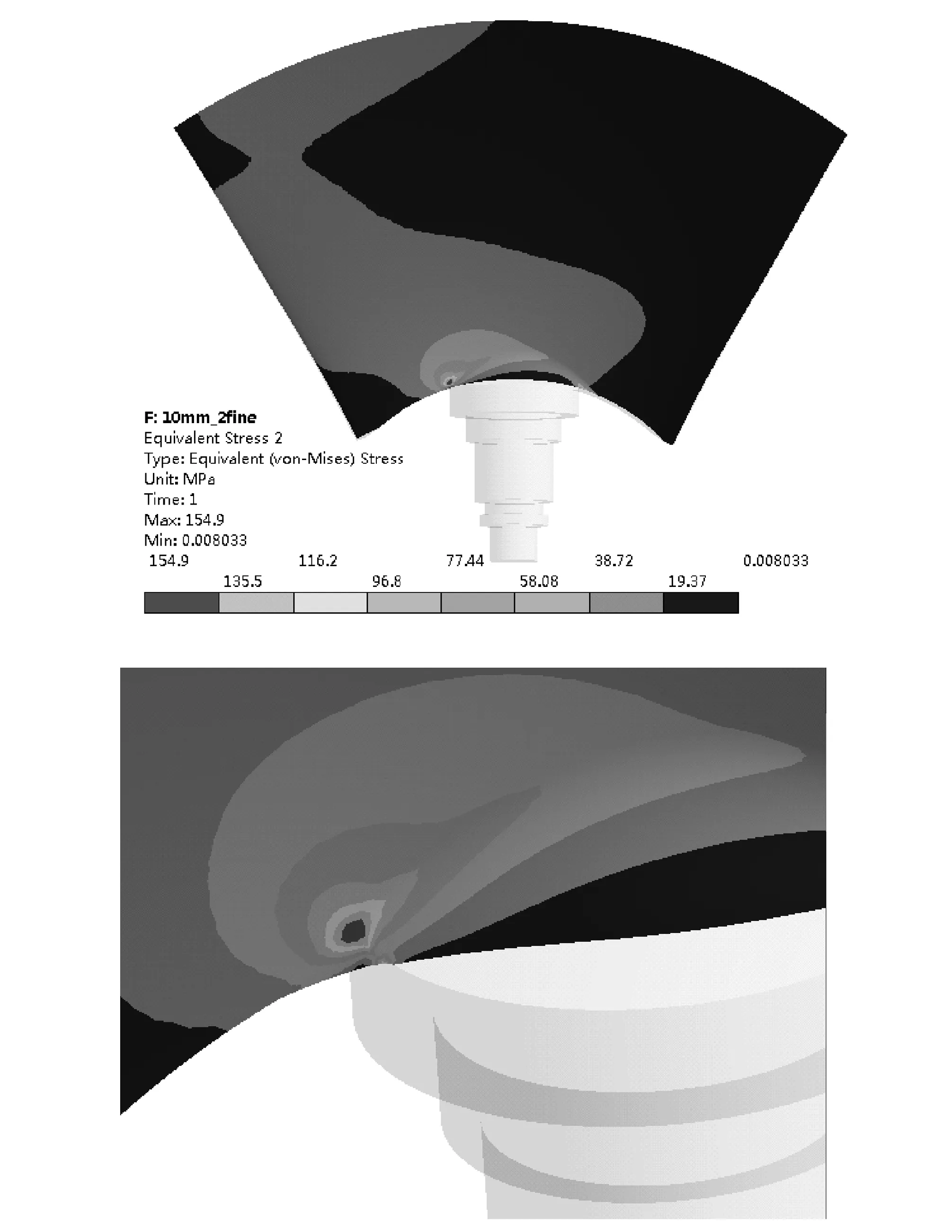

4种不同根部厚度的叶轮叶片在0°安放角设计扬程下的最大总变形较为接近,最大等效应力分布规律相似,在应力集中区域有所不同。图11为半径R=90 mm根部厚度叶片应力分布。由图可见,通过对叶片根部应力集中区域的加厚,可以缓解此处应力集中并减小了最大等效应力,抑制叶片根部裂纹的产生。

图11 半径R为90 mm根部厚度叶片吸力面等效应力分布Fig 11. Equivalent stress distribution of 90 mm R radius root thickness blade suction surface

表2为不同边倒圆半径R根部厚度的叶片应力与变形结果表。由表2可知,通过对叶片根部应力集中区域的不断加厚,最大等效应力值逐渐减小,可以实现增大叶轮叶片刚强度的目的。而叶片最大总变形值没有发生明显变化。这是因为当水泵运行时,叶片变形主要发生在叶片的进水边侧,距离叶片根部加厚区域较远,故对叶片根部的加厚对叶片前缘的变形并无太大影响,总变形分布仍呈现进水边变形最大,叶片总变形沿着轮毂到轮缘方向逐渐变大。

表2 根部厚度不同边倒圆半径R的叶片应力与总变形结果Tab.2 Equivalent stress and total deformation of different R radius root thickness blade

5 结 语

(1)采用数值模拟方法对轴伸贯流泵装置全流道进行三维流场模拟,得到了叶片表面的水压力分布,并通过将水压力载荷加载到单叶片固体与流场的交界面,对叶轮单叶片有限元模型进行等效应力与总变形的分析。

(2)应力集中出现在叶片根部,等效应力的最大值出现在叶片吸力面根部与轴的连接边倒圆处,此处为危险区域,容易产生裂纹。

(3)提出一种叶片根部连接叶片轴处的加厚方法,通过对根部不同加厚厚度的叶轮叶片有限元分析,得出对叶片根部应力集中区域的加厚,可以缓解此处应力集中并减小最大等效应力,从而抑制叶片根部裂纹的产生。而叶片根部加厚对叶轮叶片总变形并无太大影响。

□

[1] 肖若富,王正伟,罗永要.基于流固耦合的混流式水轮机转轮静应力特性分析[J].水力发电学报,2007,26(3):14-16.

[2] 肖若富,王福军,桂中华.混流式水轮机叶片疲劳裂纹分析及其改进方案[J].水利学报,2011,41(8);970-974.

[3] 王 洋,王洪玉,张 翔,等.基于流固耦合理论的离心泵冲压焊接叶轮强度分析[J].农业工程学报,2011,27(3),131-136.

[4] 袁启铭. 轴流泵叶片流固耦合振动特性分析[D].江苏扬州:扬州大学,2009.

[5] 陶喜群,许 健. 混流式转轮裂纹的原因分析与新转轮的设计制造[C]∥第十六次中国水电设备学术讨论会论文集. 2007.

[6] Kan Kan, Yuan Zheng, Xin Zhang, et al. Numerical Study on Unidirectional Fluid-solid Coupling of Francis Turbine Runner[J]. Advances in Mechanical Engineering, 2015.

[7] 唐学林,贾玉霞,王福军,等.贯流泵内部湍流流动及叶轮流固耦合特性[J]. 排灌机械工程学报, 2013,31(5):379-383.

[8] 罗 欣,郑 源,张 新.轴流泵马鞍区流场流固耦合数值模拟[J].排灌机械工程学报,2014,32(6):466-471.

[9] 王福军.计算流体动力学分析----CFD 软件原理与应用[M].北京:清华大学出版社,2004:119-139.

[10] 荆丰梅,肖 钢,熊志民.潮流能水轮机单向流固耦合计算方法[J].振动与冲击,2013,32(8):91-95,104.

[11] Peng Guangjie,Wang Zhengwei,Yan Zongguo et al.Strength analysis of a large centrifugal dredge pump case [J].Engineering Failure Analysis, 2009, 16(1): 321-328.