基于CFD方法的滚动转子压缩机性能分析

胡余生,徐 瑞,黄艳芬,杨国蟒

(1.空调设备及系统运行节能国家重点实验室,广东珠海 519070;2.北京海基科技发展有限公司,北京 100191;3.国家节能环保制冷设备工程技术研究中心,广东珠海 519070)

应用技术

基于CFD方法的滚动转子压缩机性能分析

胡余生1,徐 瑞2,黄艳芬2,杨国蟒3

(1.空调设备及系统运行节能国家重点实验室,广东珠海 519070;2.北京海基科技发展有限公司,北京 100191;3.国家节能环保制冷设备工程技术研究中心,广东珠海 519070)

采用专业的运动机械CFD仿真软件PumpLinx对包含压缩腔、气动阀门在内的滚动转子压缩机整机进行了瞬态仿真分析,通过软件内置的转子模块和阀门模块快速实现了压缩机整机的网格划分和动网格设置。通过仿真获得了压缩机流量、温度、COP、压力以及阀门运动情况,并将出口流量和温度与试验结果进行了对比,吻合良好,为滚动转子压缩机的整机性能预测和优化设计提供了依据。

滚动转子压缩机;PumpLinx;数值模拟

1 前言

滚动转子压缩机是回转式压缩机的一种,它通过转子与气缸的偏心旋转来实现压缩腔的膨胀和压缩过程,具有体积小、结构简单、噪声低等优点,对较大的压力工况变化,具有较强的适应性,现已广泛使用在冰箱、家用空调和热泵当中。

从滚动转子压缩机的研究内容来看,国内外的研究重点主要还集中在工作腔内的密封和排气阀门对压缩机效率、振动、噪声的影响上。马国远等对压缩机的内部泄漏以及泄漏对性能的影响进行了研究[1],文航等通过试验曲线的方法探讨了滚动转子式压缩机容积效率的模拟问题[2]。现在随着CFD仿真技术的发展,工程中越来越多的问题得以被解决。到目前为止,很多学者利用仿真手段研究了压缩机的整个工作过程,并取得了较好的仿真结果,获得了压缩机内部流动特征,为压缩机的性能改进提供了重要的理论支撑[3,4]。

从对文献的调研来看,现有主要研究方法是将转动压缩腔和气动阀门分开进行仿真,很少有文献对压缩机整机进行仿真分析。众所周知,压缩腔与气动阀门并不独立,两者相互影响,当两者匹配较好时,可以提高压缩机效率、延长阀门使用寿命以及降低压缩机工作时的噪声。本文基于PumpLinx仿真软件采用动网格技术,对滚动转子压缩机整机进行瞬态仿真,分析压缩机腔室压力变化以及排气阀门的运动情况,为优化压缩机提供参考。

2 仿真方法

2.1 模型介绍

本文研究的滚动转子压缩机模型如图1所示,该模型主要由气缸、转子、滑片、弹簧、排气阀及偏心转轴等组成。制冷剂从压缩机进口流入,在压缩腔内被压缩升压,当达到排气压力后,制冷剂冲开排气阀门流向出口。

图1 滚动转子压缩机模型

2.2 数学模型

制冷剂在压缩机内的流动满足连续性方程、动量方程和能量方程。

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

式中ρ——密度,kg/m3cp——比热容,J/(kg·K)u——速度,m/sμ——粘度,Pa·sT——温度,KPr——普朗特数wsQs——源项

2.3 网格划分和动网格控制

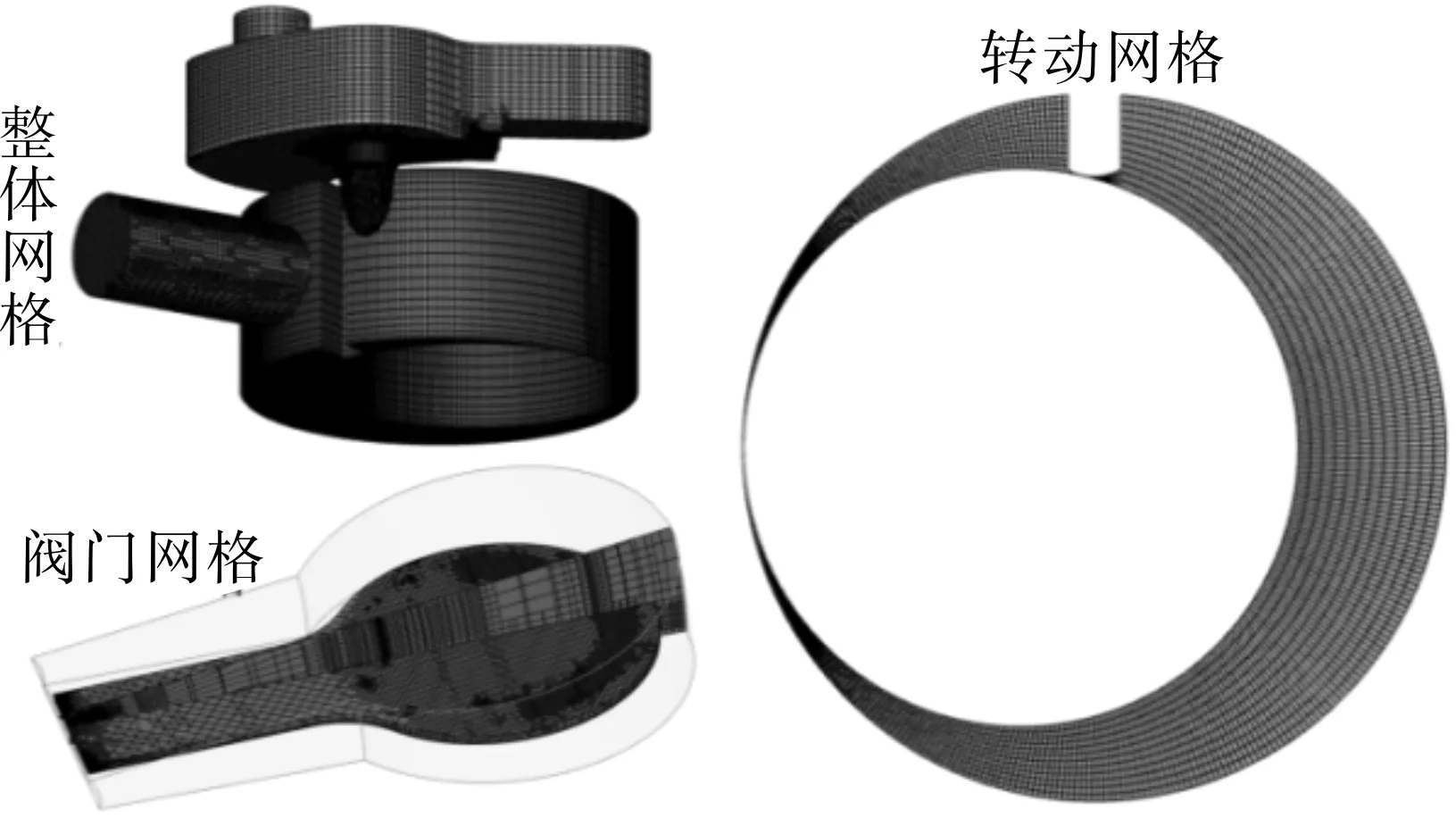

根据滚动转子压缩机特点,可将压缩机流体域分成4个部分:进口区域、转动区域、阀门区域和出口区域,其中转子区域和阀门区域采用软件内嵌模板进行网格划分,生成结构化网格,进出口区域采用软件general mesher模块生成笛卡尔网格,各部分网格划分情况如图2所示。

图2 滚动转子压缩机网格划分

对滚动转子压缩机的瞬态仿真分析,本文采用了专业的旋转机械CFD仿真软件PumpLinx,该软件内嵌了滚动转子压缩机的模板,通过模板可轻松实现对转动压缩腔的结构网格划分,并可在仿真过程中控制网格的运动。同时软件还具有阀门模板,可实现阀门的流固耦合仿真,阀门的打开角度受流体压力、阀片刚度等参数控制。

2.4 计算方法和边界条件

PumpLinx软件基于有限体积法求解控制方程,速度-压力耦合方式选择SimpleS算法,该算法在Simple算法基础上进行改进,具有更好的收敛性和稳定性,湍流模型选择标准k-ε模型。本文输送介质为R410A,仿真时采用真实气体模型,气体物性数据库来自美国国家标准与技术研究院。并考虑传热,给定吸气管和气缸壁面恒定温度。

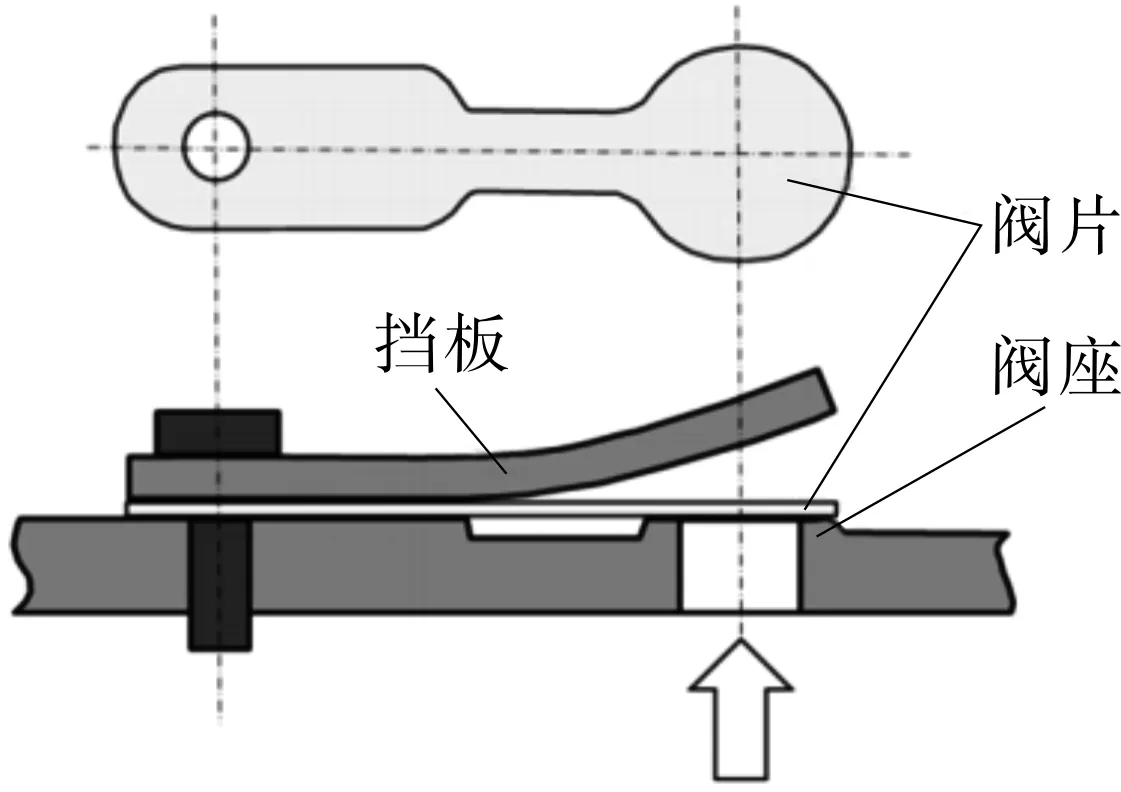

滚动转子压缩机属于容积式压缩机,在仿真时,进出口边界给定压力边界条件,并指定温度。另外在仿真过程中还考虑阀门的运动,阀门结构模型如图3所示。

图3 排气阀

真实情况中,阀门在排气压力的作用下,以悬臂梁的弯曲形式打开,如图4所示。

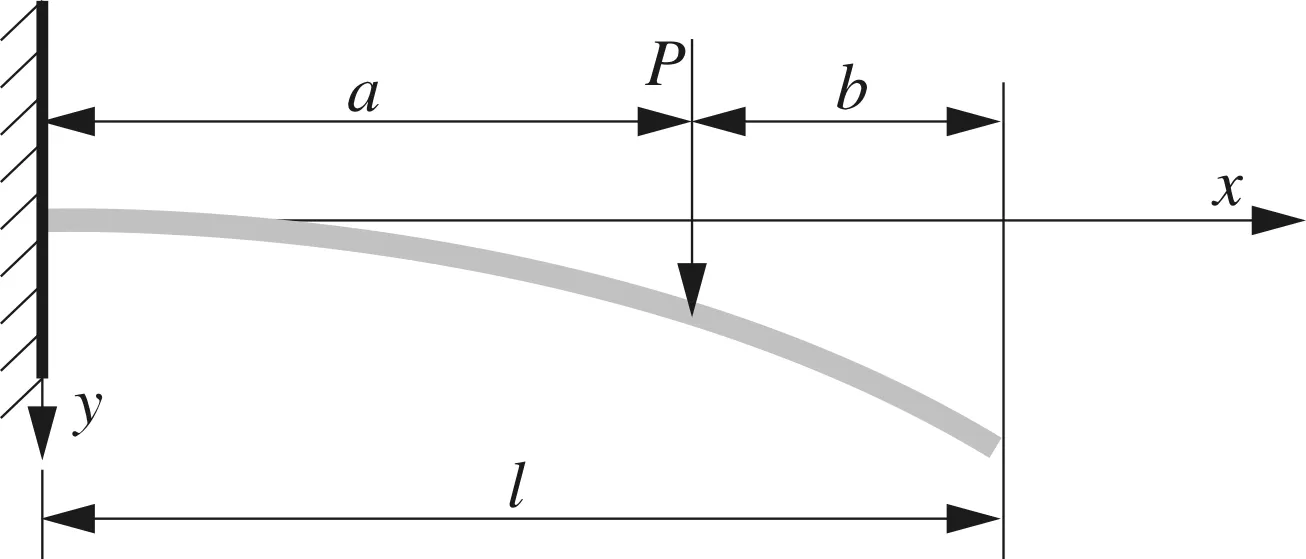

图4 悬臂梁弯曲

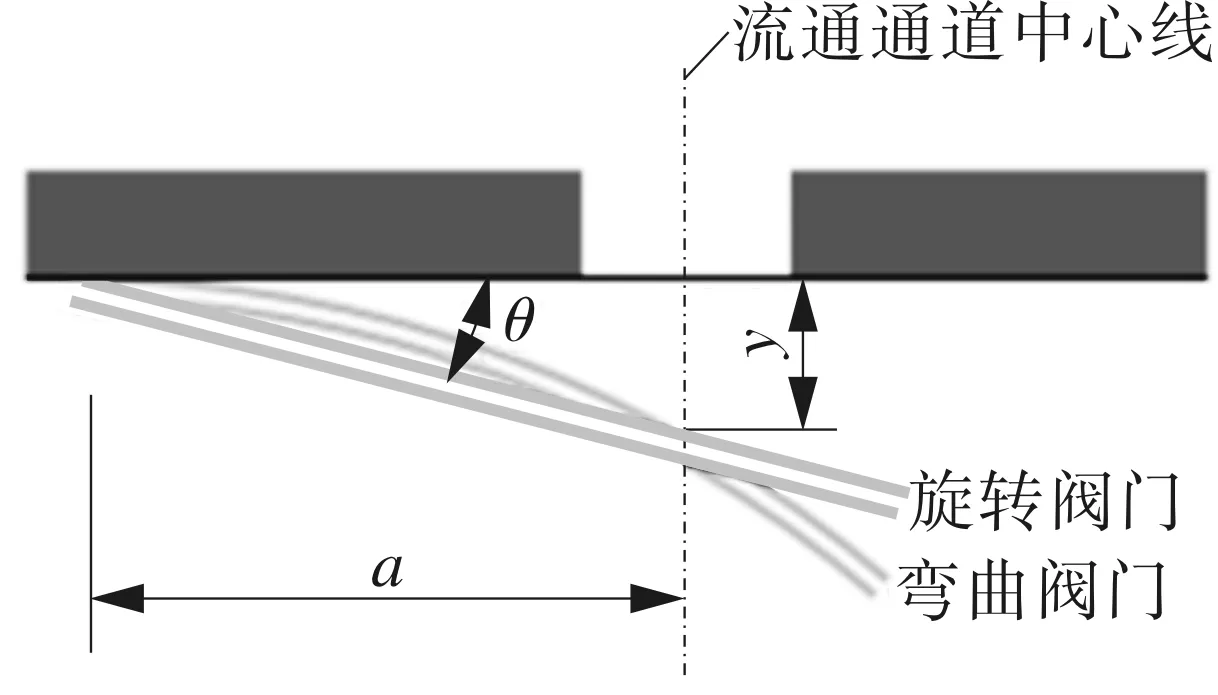

本文对阀门运动进行了简化[5~10],将阀门弯曲变形以阀门旋转运动来代替,如图5所示。简化后,阀门在流通通道中心线位置的打开距离保持不变。

图5 阀门旋转和弯曲对比

3 计算结果及分析

3.1 仿真结果与试验结果对比

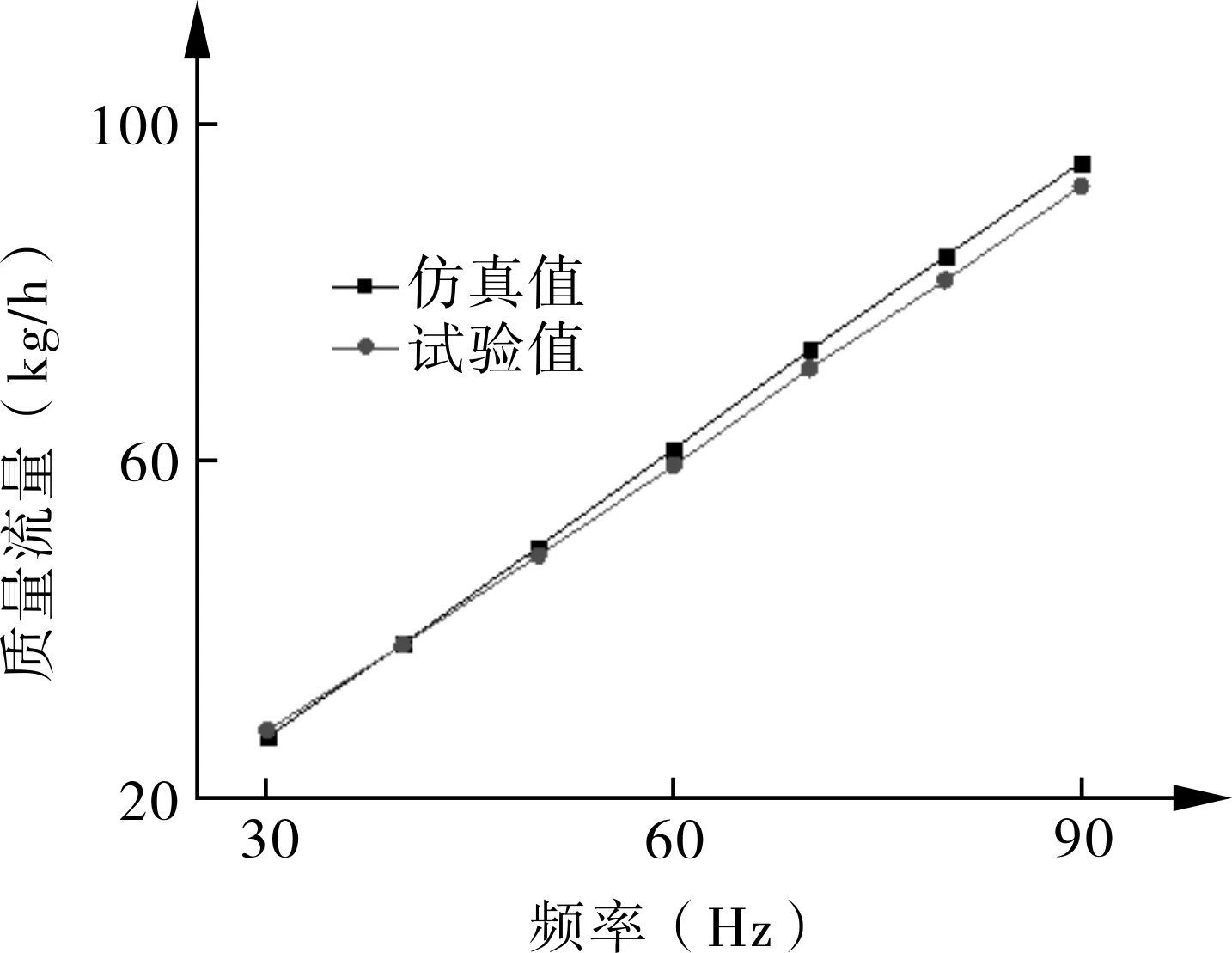

本文对压缩机的变频工况进行了仿真分析,图6给出了不同频率下压缩机的出口质量流量与试验结果的对比曲线。

图6 出口流量对比曲线

从图中可以看出,压缩机出口流量随着转子频率的增加而增加,软件仿真结果与试验结果吻合良好,误差在2.83%以内。

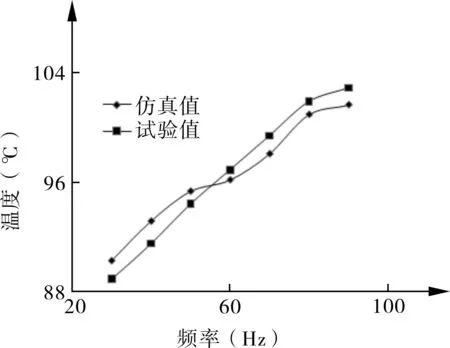

压缩机出口温度对比曲线如图7所示,仿真结果显示,随着转子频率的增加,出口温度逐渐增加,这是由于过压缩程度变大,耗功增加所导致。仿真结果的温度增加幅度要略小于试验结果,这是由于随着转速上升,电机发热量急剧增大,在仿真过程中并没有考虑这部分热量对气体的作用。而在转速较低时,仿真结果大于试验值,最大误差为2%。在转速较低时,压缩机向外界散热占主要部分,温度会降低。

图7 出口温度对比曲线

3.2 仿真结果分析

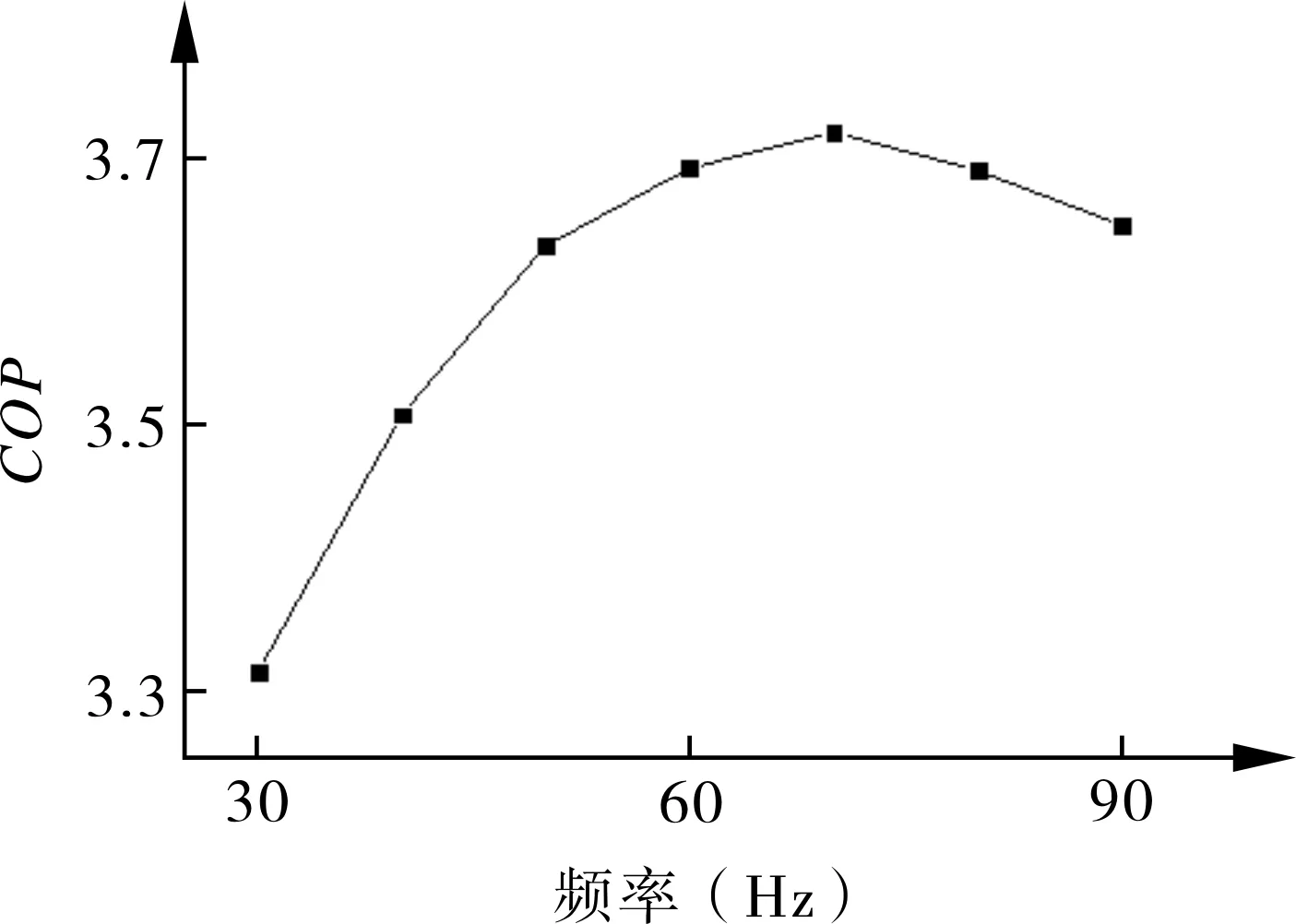

为了衡量压缩机的效率,本文给出了压缩机COP随压缩机频率的变化曲线,如图8所示。

从曲线走势可以看出,压缩机COP随频率先增大后减少。当频率较大时,压缩机过压缩程度增加,耗功增加,当频率较小时,压缩机泄漏损失增加,也会降低压缩机的COP。本文仿真的压缩机COP最高点发生在70 Hz频率处,最大值为3.72。

图8 压缩机COP随频率变化

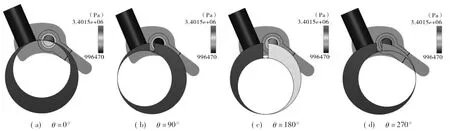

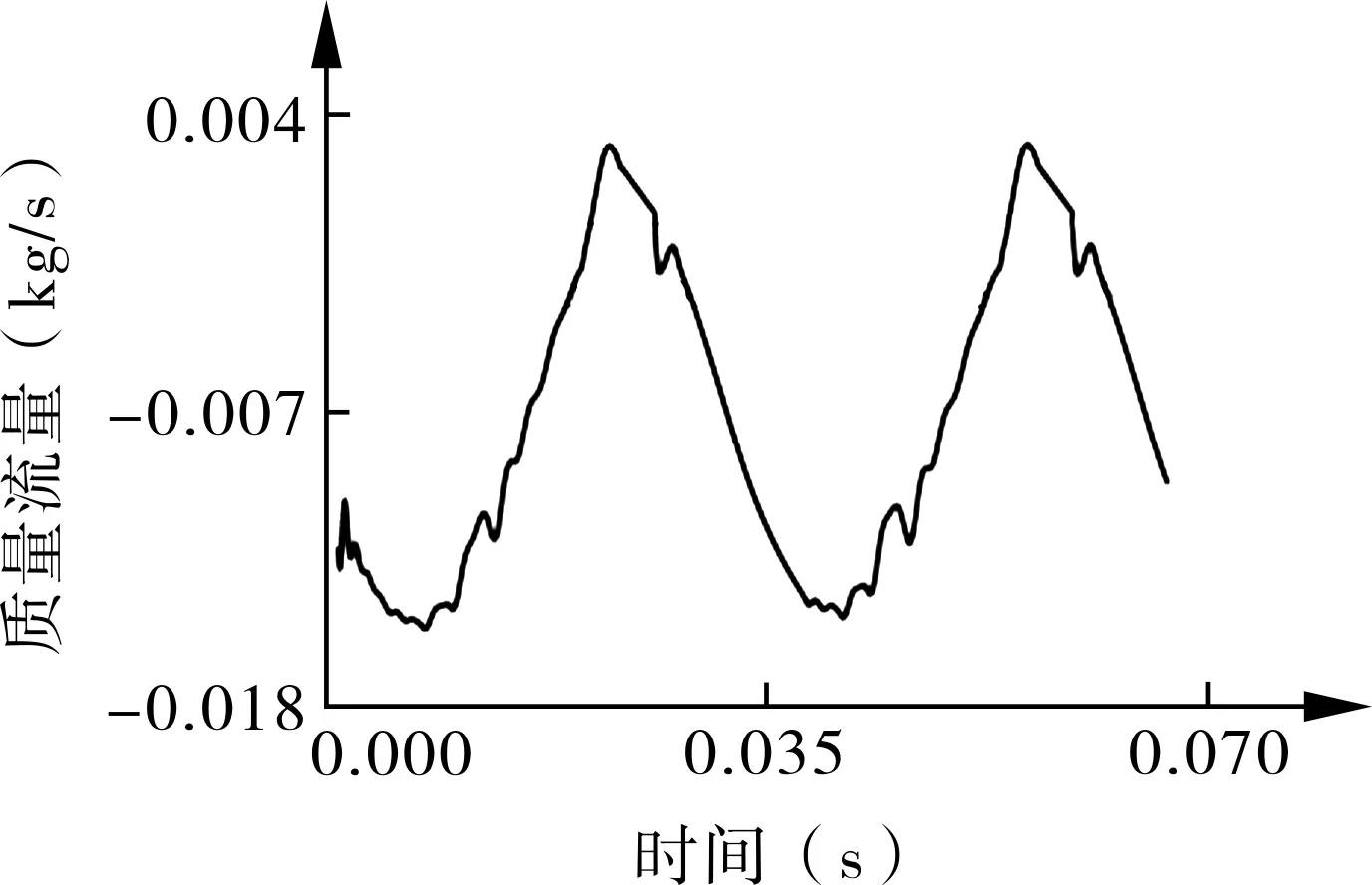

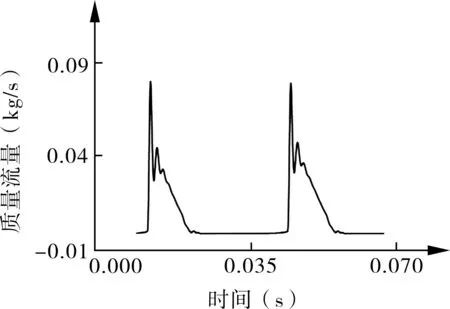

图9给出了在一个转子旋转周期内,不同时刻压缩机内的压力分布情况,其中θ=0°(360°)为滑片最大收缩状态,此时吸气、压缩、排气结束,同时又一次循环开始。余隙容积内的高压气体向吸气腔的流动尚未结束,造成月牙腔的压力较吸气管高,高压气流与来自入口方向的流体冲突,阻碍了吸气腔气体的流动,甚至造成了回流,图10为30 Hz下入口流量曲线,从图中可以看出有短时间的回流现象,会造成容积效率的下降,在有些文献中利用吸气管进行增压,可以再回流时提供一个相反的压力来对冲回流气体,从而提高容积效率,甚至可以超过100%。θ=90°时吸气腔压力降低,处于大量吸气过程,腔内压力上升至正常吸气压力。压缩腔的压力开始升高,压缩腔与余隙腔有质量交换,以保持两腔压力相等。在θ=180°时,气体继续被压缩,如果工况较轻此时排气阀片可以打开,本文中工况较重,排气口处的压力还未达到排气压力,排气阀片处于关闭状态。当θ=270°时,压缩腔内压力与出口压力一致,排气阀门打开,气体克服流动阻力进行排气。图10出口流量曲线显示在排气的一瞬间有一个流量峰值,然后处于波动状体,这是由于压缩腔的过压缩所致,流量波动时阀片波动造成的结果。

图9 不同时刻压缩机压力分布

(a) 入口流量曲线

(b) 出口流量曲线

图10 30 Hz下进出口流量曲线

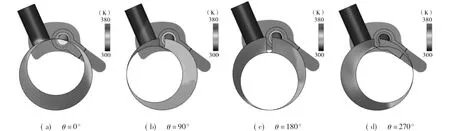

图11给出了压缩机不同时刻的温度分布,计算给定边界为绝热边界,从图中可以看出,从θ=0°到θ=270°时,吸气腔内温度不断上升。因为压缩机在正常运行时受到吸气管和气缸壁面的加热温度升高,会导致压缩机容积效率的下降。在某一时刻,压缩腔内温度分布并不均匀,靠近排气阀位置的气体温度较高。在两处接触间隙位置附近,由于泄漏的原因,压缩腔内的气体温度降低,而吸气腔的气体温度上升。

图11 不同时刻压缩机温度分布

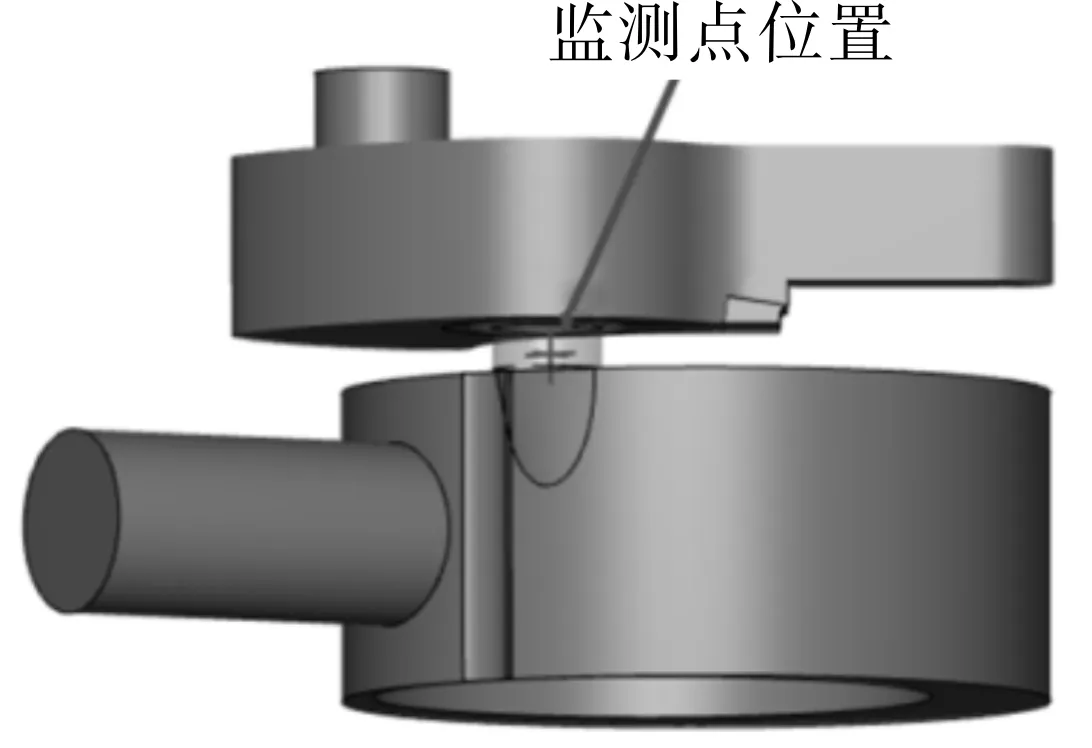

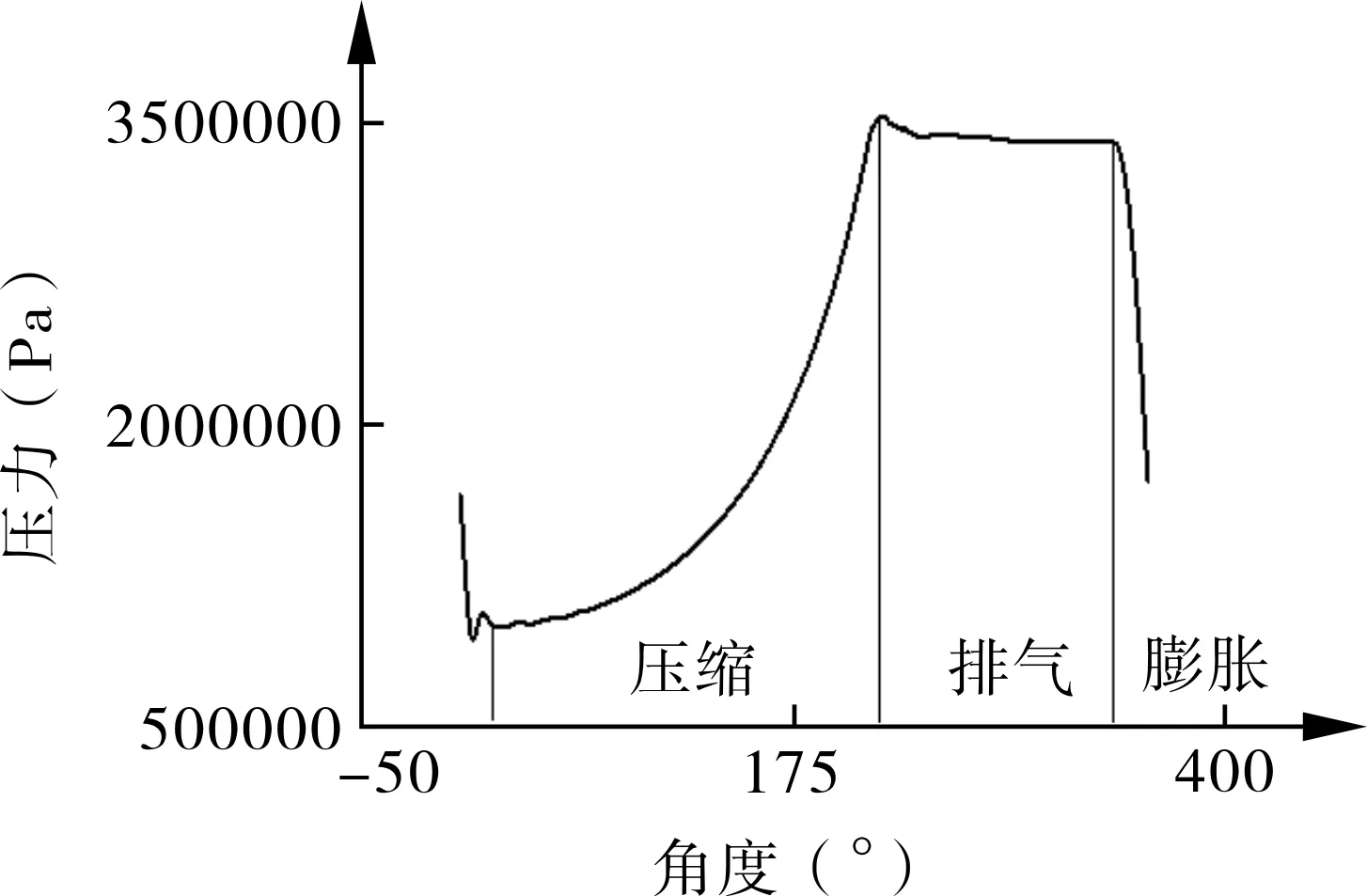

为了监测压缩腔的压力,本文在压缩腔和排气阀门之间的连接区域设置了监测点,监测点位置和监测点压力随转子角度的变化曲线如图12和图13所示。从图13中可以看出,在一个周期内,监测点压力波动曲线可分为压缩、排气和膨胀3个阶段。在压缩阶段,监测点压力成指数形式增长,压缩终了气体最高压力为3.528 MPa,角度为220.94°。在排气阶段,监测点压力曲线较为平坦,压力变化不大。在膨胀阶段,气体压力骤降,在很小的一个角度内,从排气压力降到吸气压力。

图12 监测点位置示意

图13 监测点压力随角度的变化曲线

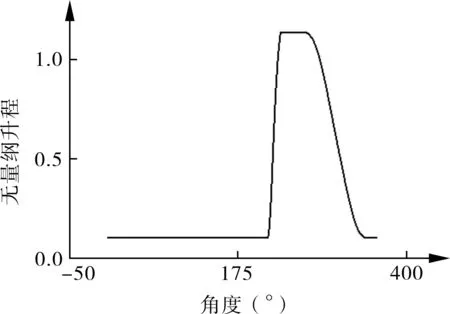

压缩机排气阀门的运动会对压缩机效率和噪声产生影响,图14给出了排气阀门无量纲升程随角度的变化曲线,其中无量纲升程为阀门升程与最大升程之比。从图中可以看出,阀门开启位置的角度为214.64°,与压缩腔气体最大压力位置(θ=220.94°)存在一定的角度差,这是由于在阀门刚开启时,排气角度较小,气体不能及时排出所致。在阀门打开后,阀门在较小角度内升到最大升程,开启过程较为迅速。当排气量减少时,阀门开始关闭,但关闭过程较为缓慢。

图14 排气阀门升程随角度的变化曲线

4 结论

(1)PumpLinx软件通过内置模板可以方便快捷的实现压缩机网格划分和动网格设置,可以同时考虑压缩腔和阀门的相互影响,能够很好的对滚动转子压缩机整机进行流场仿真分析。

(2)仿真得到的结果与试验结果较为接近,流量最大误差为2.83%,出口温度与试验结果误差最大为2%,这主要是由于仿真过程中没有考虑机器的散热以及电机的生热对气体的影响。同时仿真结果误差较小,说明本文对阀门的简化处理方式是合理的。

(3)通过仿真可以得到压缩机内部的压力、温度分布以及阀门的运动规律,了解滚动转子压缩机的工作情况。对这些结果进一步分析,可以为滚动转子压缩机的优化设计提供参考。

[1] 马国远.滚动转子式压缩机工作过程模拟及新产品的开发研究[D].西安:西安交通大学,1988.

[2] 文航,谷波,奚东敏.滚动转子式压缩机容积效率计算模型[J].流体机械,2007,35(8):5-8.

[3] 岳向吉,巴德纯,苏征宇,等.滚动转子压缩机的CFD模拟[J].压缩机技术,2011(2):43-47.

[4] 谭琴,张金圈,廖雪丽,等.滚动转子压缩机工况对排气阀运动规律影响研究[J].流体机械,2014,42(9):14-18.

[5] 肖根福,刘国平,王俊亭,等.动网格在涡旋压缩机三维流场数值模拟中的应用[J].流体机械,2014,42(1):25-29.

[6] 李小仨,干练,徐琛,等.活塞式压缩机振动测试研究[J].流体机械,2015,43(5):6-10.

[7] 许志倩,闫相祯,杨秀娟,等.非API套管接头主密封结构气密性能试验分析[J].压力容器,2014,31(4):7-12.

[8] 熊飞.离心压缩机非稳定工况的动态解析[J].化工设备与管道,2015,52(4):53-58.

[9] 张慢来,张琴,廖锐全,等.压缩机环状进气阀不同步特性的数值分析[J].排灌机械工程学报,2014,32(5):422-428.

[10] Hui Ding,Haiyang Gao.3-D Transient CFD Model for Rolling Piston Compressor with Dynamic Reed Valve[C].22nd International Compressor Engineering Conference at Purdue,July 14-17,2014.

Transient Analysis of Rolling Piston Compressor by CFD Method

HU Yu-sheng1,XU Rui2,HUANG Yan-fen2,YANG Guo-mang1

(1.State Key Laboratory of Air-conditioning Equipment and System Energy Conservation,Zhuhai 519070,China;2.Beijing Hi-key Technology Co.,Ltd.,Beijing 100191,China;3.Chinese National Engineering Research Center of Green Refrigeration Equipment,Zhuhai 519070,China)

The rolling piston was studied in this paper using transient simulation analysis based on the PumpLinx which is professional tool in the field of rotating machinery.In order to solve the difficulty like generating mesh and controlling mesh movement,the rolling piston module and valve module in PumpLinx were used.From the simulation,mass flow rate,temperature,COP,pressure and valve movement can be obtained,of which the mass flow rate and temperature fit the experimental data well.The method introduced in this paper will be appropriate for performance prediction and optimization of the rolling piston compressor.

rolling piston compressor;PumpLinx;numerical simulation

1005-0329(2017)01-0038-05

2016-01-29

2016-03-29

TH45

A

10.3969/j.issn.1005-0329.2017.01.001

胡余生(1978-),男,高级工程师,主要从事制冷压缩机及电机技术研究,通讯地址:519070 广东珠海市前山金鸡西路789号珠海格力电器股份有限公司机电院,E-mail:jidianyihao@163.com。