小流量离心制冷压缩机级内流动的CFD分析

高 峰,朱德润,潘晓燕

1 前言

压缩机是整个蒸发循环系统的关键设备,相对于其他型式的压缩机来说,离心式制冷压缩机具有体积小、转速高、适用范围广的优点,在冷量需求较大的制冷行业中应用广泛[1,2]。但应用于50 kW 以下制冷量级别的情况,国内研究较少[3]。为满足航空等特殊领域制冷循环系统对大功率电子设备进行冷却的需要,发展制冷量在50 kW量级范围内的蒸发制冷循环系统有重要意义[4]。

传统叶轮机械基于试验进行设计,设计周期长、成本高。CFD技术的出现为叶轮机械提供了一种新型的设计方法,利用计算机流体计算软件不仅可以准确预测流体机械的整体性能,而且还可以容易地从产品中发现设计问题,减少设计中未发现的负面影响,降低对试验研究的依赖性,从而缩短设计周期,降低成本[5]。

本文利用搭建的小流量离心式制冷压缩机性能测试试验台,对所设计的小型离心机进行性能测试,同时利用FLUENT软件对所设计的小流量离心式压缩机内部流道进行数值模拟,模拟采用真实气体模型,并与试验结果进行对比,验证模拟的准确性,最后进行压缩机内部流动分析,找出流动损失原因,为流道改进优化提供指导,使其在较高效率下获得合适的压比,满足系统需求。

2 研究现状

离心压缩机内部流动复杂,国外对其研究时间较早,而国内对小型化离心机的研究还处于起步阶段。Fulin Gui等进行了高速小流量离心压缩机的设计和试验研究,他设计了一个叶轮直径仅为 63 mm 的小流量高转速离心压缩机 ,其效率可达 84%,这个数值较从20世纪50年代起一直未有太大提高的60%左右的效率有了相当大的进步[6];在DC-8型航空飞机上用R12为制冷剂的离心制冷机,它在蒸发温度为5 ℃、冷凝温度为60 ℃的情况下,制冷量为50 kW,主轴转速89500 r/min,叶轮直径只有49.8 mm,另一台用R114,转速75000 r/min的制冷压缩机,制冷量为35 kW[1]。这也表明:设计一个用于机载小型蒸汽压缩制冷系统用的小流量高转速离心压缩机是可以实现的。

近几年,由于计算机技术的发展,将CFD技术应用于压缩机产品研发成为研究重点,针对小流量离心式压缩机内部流场分析领域,绝大部分模拟选择 NUMECA软件进行分析计算,同时NUMECA软件中需手动拟合真实气体模型参数进行制冷压缩机内部流动模拟,这就造成模拟结果在一定程度上的偏差。利用FLUENT软件调用真实气体模型进行压缩机流动仿真的研究较少。本研究利用FLUENT软件进行制冷压缩机内部流动模拟,采用真实气体模型,调用NIST模型读取制冷剂物性参数,在一定程度上提升模拟的质量,为小流量离心式压缩机设计制造提供技术支持。

3 CFD模拟计算

3.1 几何模型

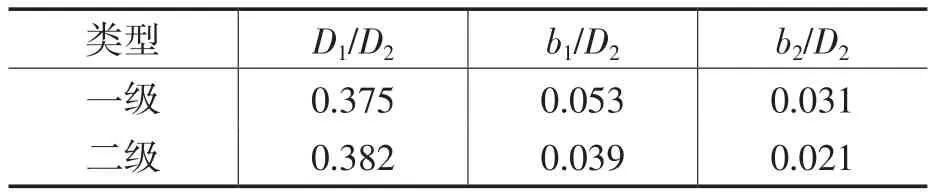

本文所设计小型离心式制冷压缩机制冷量为50 kW,设计蒸发温度5 ℃,冷凝温度50 ℃,制冷剂选用R134a。采用双级压缩,一二级叶轮采用泵式叶轮,直径均小于100 mm,转速34000 r/min,扩压器叶片形式为直壁通道式,基本结构参数见表1。

表1 模型几何参数

压缩机内部两级结构复杂,通过调取真实气体模型进行整机仿真收敛困难,本文采用单级模拟的方法进行系统仿真,首先进行一级叶轮扩压器内部流动过程模拟,然后进行第二级叶轮扩压器流道流动模拟。根据两级模拟结果整理计算整机运行效率,与试验结果对比,论证模拟结果的准确性,为设计优化提供依据。

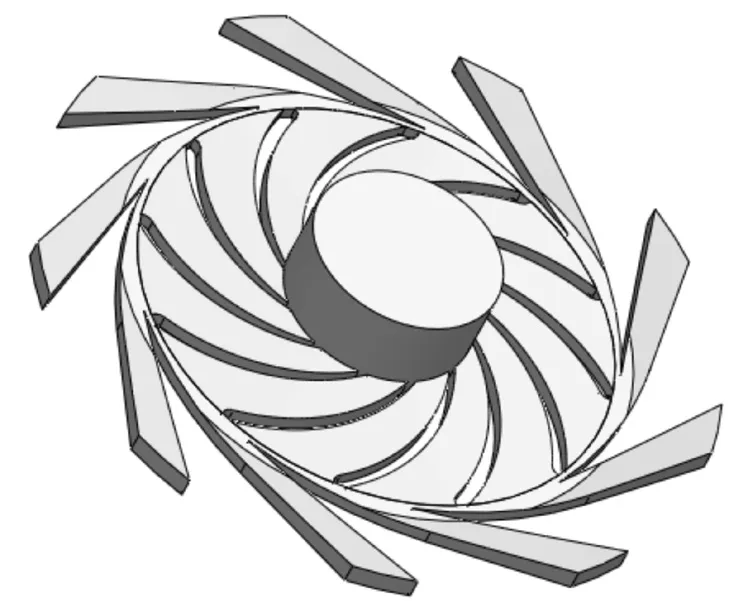

本文选择三维软件SolidWorks进行压缩机外形的建模,根据所设计压缩机尺寸数据,绘制1:1单级叶轮扩压器几何外形,如图1所示。

图1 单级几何外形

3.2 网格划分

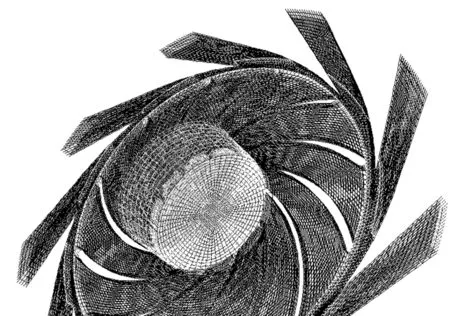

本研究使用GAMBIT软件划分网格,对整个模型采用结构化和非结构化混合型网格进行划分。由于叶轮和扩压器叶片整体弯曲度比较大,厚度相对于整机尺寸较小,而且叶片出口附近流动比较复杂,故对叶轮出口及扩压器入口部分面网格进行局部加密。扩压器出口端和叶轮整体采用结构化网格,扩压器入口采用非结构化网格,总体网格数为32万,通过网格质量检测,质量较高,可满足要求,网格模型如图2所示。

图2 网格模型

3.3 边界条件及求解器设置

进口边界条件设置为质量流量入口边界,流量0.39 kg/s,出口边界设置为压力出口,数值为750000 Pa,叶轮墙体设置为旋转墙面,转速设置为34000 r/min,其余壁面均为静止墙面,所有墙面不考虑传热。

介质选择制冷剂R134a,调用真实气体Realgas-model模型,并加载NIST物性参数,选择R134a作为计算介质。

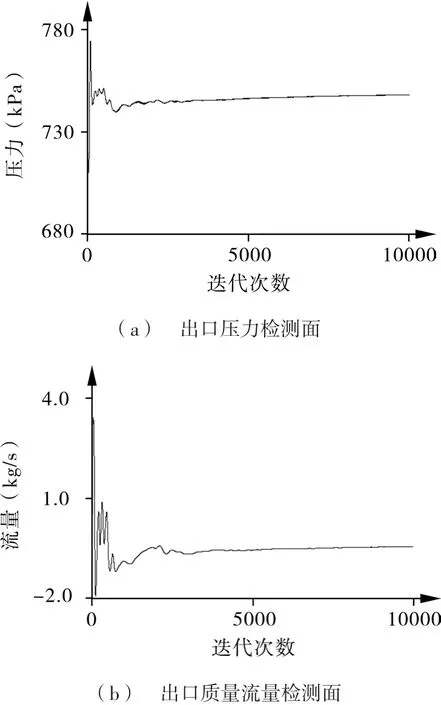

选择all-zone参数作为初始化参数,由于采用了真实气体模型,计算较为缓慢且不易收敛,可适当调低计算松弛因子进行计算。调用监视器监视各数值残差及出口流量和压强,当残差不能满足低于1×10-2时,读取出口流量和压力值,稳定不变则可认为结果收敛,如图3所示。

图3 检测面的压力和流量收敛曲线

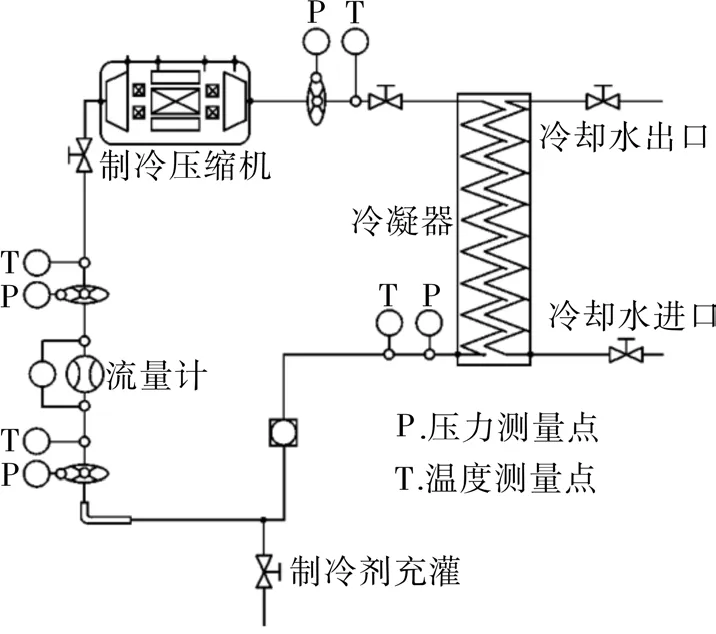

图4 试验台示意

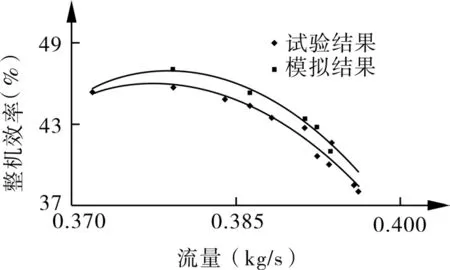

通过搭建的试验台对所设计的,小型离心压缩机进行了性能测试。样机的制冷工质为R134a,制冷量为50 kW,额定电压为直流270 V,额定功率为20 kW,质量为30 kg(含直流无刷电机控制器),图5为通过数值模拟和试验分别获得的整机性能曲线。

图5 整机效率性能曲线

由图5可见,数值模拟结果与试验结果较为一致,平均相对偏差为4.01%,对比计算值和试验值表明,本文采用的数值模型和获得的模拟结果是可靠的,能够比较准确地预测小型离压缩机的内部流动和性能。所设计小流量压缩机整机效率不高于50%,研发的模型级性能还有较大优化空间。

5 级内部流动分析

4 试验数据对比

进行压缩机试验的目的是测量其运行效率、进出口压比等重要性能参数,本研究所搭建试验台如图4所示,整个蒸发制冷循环中省略了蒸发器,制冷剂在循环中一直处于气态。制冷剂通过安装在压缩机出口处的膨胀阀进行节流,然后通过冷凝器冷凝到所需温度,在压缩机进口通过阀门可进行流量的调节,保证压缩机进口参数[7]。

5.1 叶轮内流动分析

通过研究二次流产生机理发现,叶轮流道中存在比较大的逆压梯度时,更容易引发二次流。叶轮出口处二次流的产生是由于出口气流速度和压力分布不均匀造成的[8]。通常情况下叶轮出口总压由轮盘到轮盖逐渐减小,如果压力梯度过大,就会在出口处发生气体回流。

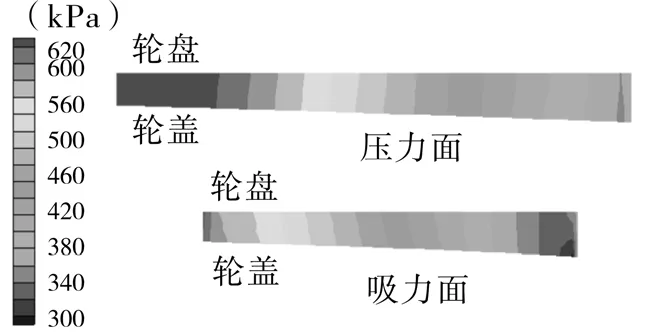

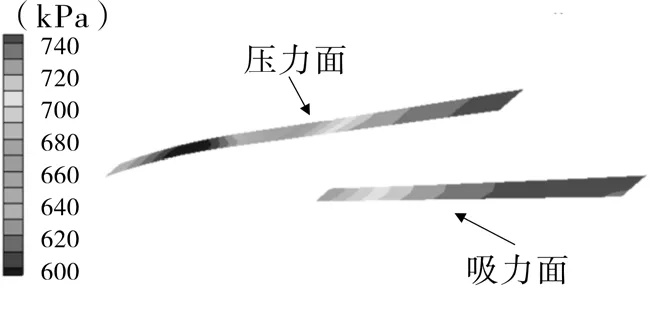

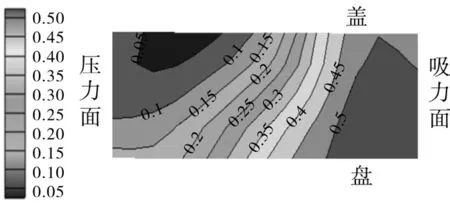

图6为流量为0.38 kg/s工况下叶轮压力面与吸力面的静压分布图,分析发现:在该质量流量工况下叶轮叶片压力梯度分布较均匀,低压区位于叶轮进口吸力面-轮盖角区,如果低压区过大容易导致压力面与吸力面产生较大压力梯度,影响气流在进口处的流动状态,产生一定流动损失从而降低叶轮效率。

图6 叶轮压力面/吸力面压力分布

由图6可见,在本工况下叶轮出口处跨盘盖有一定的压力梯度,叶轮流动性能一般,很有可能在叶轮顶部产生二次流。同时二次流对低能流体的输运是造成叶轮出口出现“射流-尾迹”结构的主要原因[9],造成流动损失。

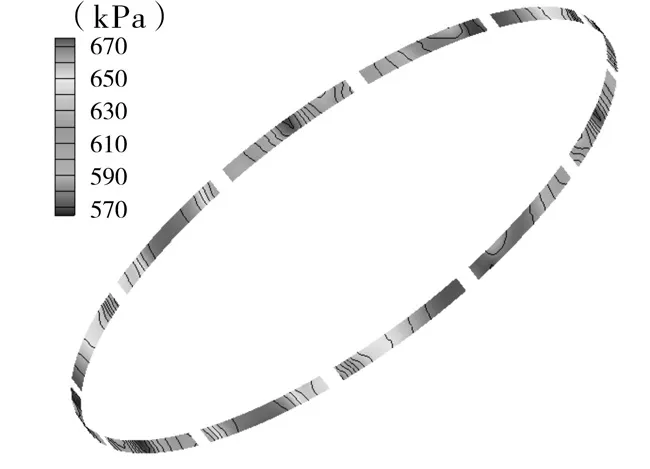

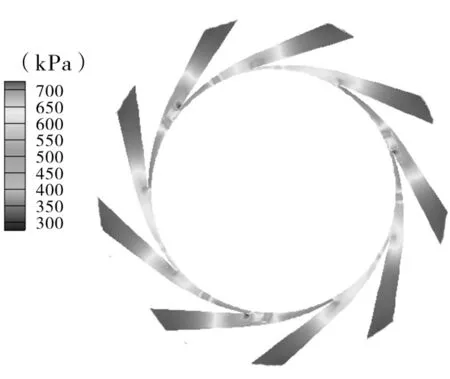

图7为叶轮出口处压力分布,图8为叶轮轮盘压力分布,从图中可以看出各个叶轮出口处压力分布并不均匀,各个叶轮与扩压器进口所对的角度不同,由此可预见随着叶轮转动,叶轮出口及扩压器进口处压力处于有规律不断变化的过程,所以在设计叶轮和扩压器叶片个数时应采取奇偶配比的方法,减少气流于扩压器喉部的有规律冲击,提高运行效率。

图7 叶轮出口压力分布

图8 叶轮轮盘压力分布

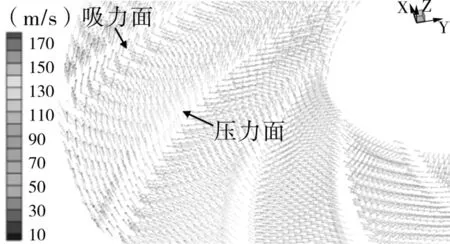

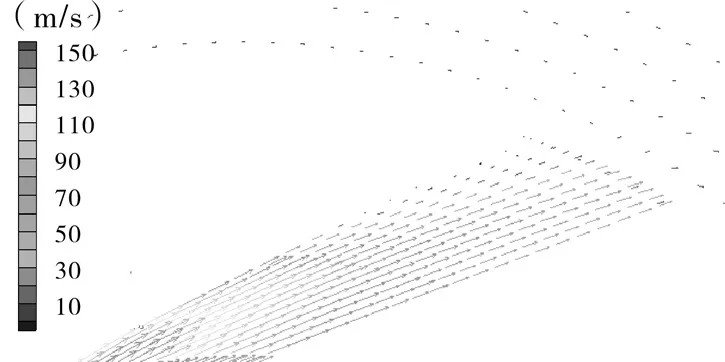

图9 为叶轮内部速度矢量分布,在模拟流量工况下,压力面速度向吸力面方向速度増加,在吸力面-轮盘转角处出现了低速区,当远离压力面-轮盘转角处时,速度逐渐变大,整个流道内速度分布相对均匀,没有出现大的速度分离。

图9 叶轮速度矢量

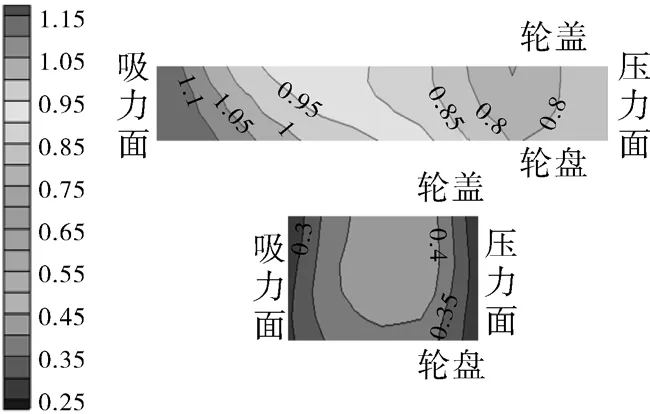

图10 所示为叶轮进出口处的马赫数分布云图,模拟工况下相对马赫数沿着压力面-轮盖角到吸力面—轮盘角方向逐渐变小,变化梯度较大。叶轮出口截面吸力面-轮盘侧相对马赫数较大,形成较大的气流高速区,而在压力面-轮盖角相对速度比较小,在叶轮出口的叶顶间隙处容易产生二次流。

图10 叶轮进出口马赫数

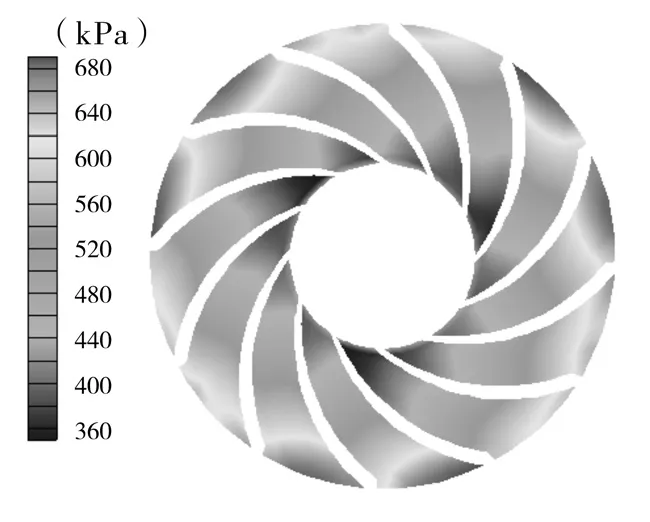

5.2 扩压器内流动分析

图11 为流量为0.38 kg/s工况下扩压器压力面与吸为面的静压云图,分析发现:在该质量流量工况下扩压器叶片压力梯度分布不均匀,扩压器进口段压力梯度较大,此处内部流动不理想,低压区存在于扩压器进口压力面,较大的压力梯度分布会造成流动的不稳定,流动损失会显著增加,严重影响运行效率。

图11 扩压器压力面/吸力面压力分布

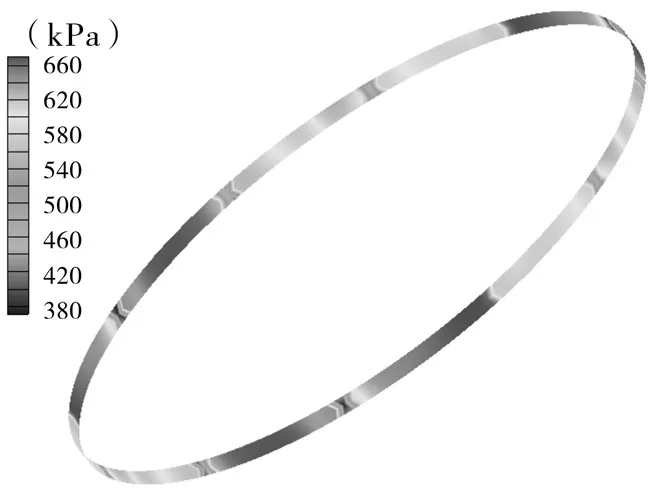

图12为扩压器盘部压力分布,扩压器进出口压力分布不稳定,当气流进入扩压器内部以后,其流动特性随径向进口宽度的增加流动不稳定性逐渐消失。图13为扩压器进口压力分布云图,由于叶轮出口气体沿栅距流动不均匀的影响,各个扩压器叶片压力分布也显示出较大差异。一般叶轮出口与有叶扩压器进口存在一定的间距,相当于叶轮与有叶扩压器之间存在一段无叶扩压器,这样可以降低在叶轮出口处复杂三元流动在周向及叶高方向的流动不均匀性[8]。同时这个间距数值的确定也是设计过程中十分重要的一个环节,从图13可见在间距处压力分布不稳定,还有较大优化空间。

图12 扩压器压力分布

图13 扩压器进气口压力分布

图14 为扩压器内部速度矢量分布,在模拟流量工况下,进口段喉部工质流动速度向扩压器方向速度降低,从图中可明显看出喉部速度为最大值。图15为扩压器出口马赫数分布云图,扩压器出口处速度分布也并不均匀,靠近吸力面-盘侧马赫数向着压力面-盖侧逐渐减小。通过对比流速矢量图,分析造成流速分布不均匀现象的原因是气体流动不均匀。

图14 扩压器内部速度矢量分布

图15 扩压器出口马赫数分布

6 结语

本文通过搭建几何模型进行小流量离心压缩机的CFD仿真模拟,调用真实气体模型选择R134a进行模拟仿真,并将结果与试验结果进行对比,表明通过FLUENT软件调用NIST进行真实气体模型进行小流量离心式压缩机内部流动仿真是可行的,同时发现气流在整机中的流动并不理想,根据仿真结果给出以下优化方向,作为接下来研究工作主要内容:

(1)叶轮出口压力面圆弧角度可做出适当调整。

(2)扩压器叶片类型设计成圆弧连接,进行模拟,比较圆弧连接与直壁通道式连接对小流量级压缩机流动影响。

(3)适当调整扩压器进口宽度。

[1] 叶振邦,常鸿寿.离心式制冷压缩机[M].北京:机械工业出版社,1980.

[2] 花严红,袁卫星,王海.离心压缩机研究现状及展望[J].风机技术,2007(3):59-62.

[3] 于志强,袁卫星.高转速离心式制冷压缩机研究状及前景[J].制冷与空调(北京),2005,5(3):1-3.

[4] 高峰,袁修干.小制冷量离心式压缩机设计及试验研究[J]. 风机技术,2010 (1):7-10.

[5] 毛君,张利蓉,丁飞,等.基于FLUENT的叶轮机械内部流场的模拟研究[J].风机技术,2007(5):10-11.

[6] Fulin Gui,Thomas R Reinarts,Robert P Scarnge.Design and Experimental Study of High-speed Low-Fl ow-Rate Centrifugal Compressors[R].IECEC paper No.CT-39,ASME 1995.

[7] 高峰,张兴娟,袁修干.机载离心式制冷压缩机设计及特性分析[J].北京航空航天大学学报,2013,39(2):164-167.

[8] 张磊. 离心式压缩机性能分析及数值验证[D].大连:大连理工大学,2015.

[9] 赖焕新,康顺,吴克启.离心式叶轮内部湍流及出口“射流尾迹”结构的成因分析[J].推进技术,2000,21(1):45-48.