催化裂化装置轴流风机叶片结垢原因分析及防范措施

周 力

(中国石油化工股份有限公司长岭分公司,湖南岳阳 414012)

1 前言

2.8 Mt/a催化裂化装置烟气能量回收机组由轴流风机、烟气轮机、电动机、齿轮箱等组成。轴流风机型号为AV80-13,共有13级轴流叶片。型式为下进气、下排气,两端支撑,水平剖分结构。

主风机组于2010年11月开工投用至今,运行较为平稳,瓦温、振动、位移等轴系参数一直显示正常。但自2015年2月开始,风机出现异常,在静叶角度全开的情况下,风量已不能满足工艺需求。因此,对机组进行解体检修[1,2],并对其异常工况的原因进行分析,在此基础上提出防范措施,以确保机组安全稳定运行。

2 风机主要技术性能指标及技术参数

轴流压缩机由某有限公司生产,型式为轴流式全静叶可调,型号为AV80-13,其主要技术参数见表1。

表1 AV80-13轴流压缩机技术参数

轴流压缩机主要是由机壳、叶片承缸、调节缸、转子、进口圈、扩压器、轴承箱、油封、密封、轴承、静叶调节机构等组成。

3 主风机效率下降故障现象

机组在2015年的运行过程中,自2月份开始主风机静叶角度开度较去年同期有了明显的增大才能保证足够的主风流量。同时,主风机出口温度及电机功耗较去年同期逐步上涨,见表2和3。

表2 2014年1~5月风机参数(月平均值)

表3 2015年1~5月风机参数(月平均值)

通过以上数据,可清晰地看到2015年1月份主风机运行参数较为正常,风量在比2014年同期高出近20 kNm3/h的情况下,静叶角度只较2014年高3°左右。但自2月份起,为保证主风流量,静叶角度逐步开大,同时风机出口温度也较2014年同期从+3℃的温差逐步增至+20℃温差。

4 数据核算

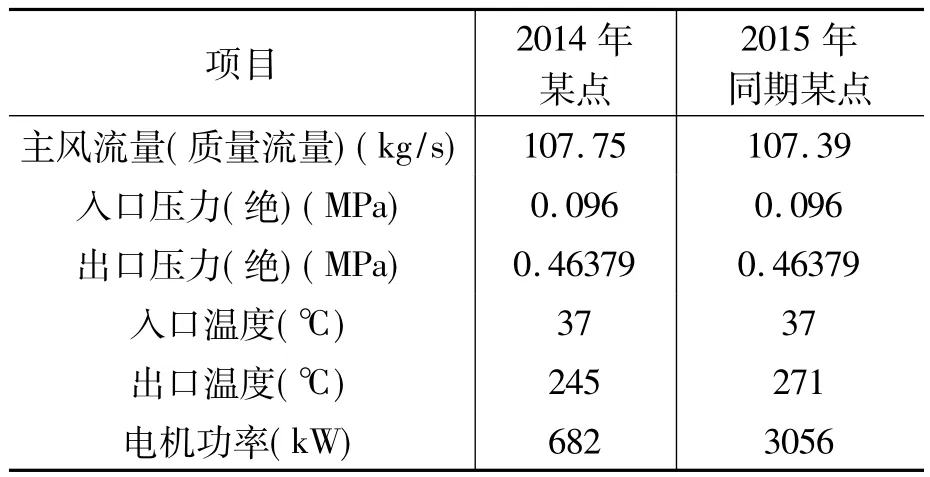

取2014年及2015年某外部环境数据及主风量基本一致的2点进行标定核算。标定数据见表4。

表4 风机标定数据

式中 ηpol——风机多变效率,%

K1——绝热系数,K1=1.4

P2——主风机出口压力,MPa

P1——主风机进口压力,MPa

T2——主风机出口温度,K

T1——主风机入口温度,K

厂家提供主分机消耗功率经验公式为:

式中 N主——主风机消耗功率,kW/h

G——单位时间通过主风机的质量流量,kg/s

R——空气常数,kJ/(kg·K),R=0.287 kJ/(kg·K)

η主——主风机机械效率,%,厂家提供数据 η主=0.97%

由式(1)和(2)可计算得出:2014年该工况下风机多变效率为87.6%,主风机耗功23209 kW。而2015年在类似工况下风机多变效率仅为80%,主风机耗功26023 kW。主风机效率下降7.6%,耗功增加2814 kW,与电机功率上涨基本一致,说明主风机增加的功耗全部用于主风热能的增加,导致风机效率的下降。

5 原因分析

轴流风机功率的增加实际就是其能量损失的增大。而轴流压缩机能量损失分为内损失和外损失两部分。内部损失不可逆的转变为热,使气体状态发生改变,外损失使压缩机的功耗增加,但不会影响气体状态。外损失常指压缩机轴端密封的漏气,轴承、联轴器等部件的机械损失等。而内损失,包括压缩机的叶栅损失,通过级内密封的漏气引起的损失,轮盘和轮鼓表面对气体的摩擦损失等。此次风机效率下降并造成排气温度的大幅上涨,能量损失表现为内部损失形式。这有可能是由于叶片结垢造成叶型损失增大所4.433厘米致。

由于气体存在一定的黏性,靠近叶型壁面处的气体往往附着在叶片表面,其流速接近于零,而最外层的流速则是接近主流流速。叶片结垢造成叶片表面粗糙度增加,引起附着在叶片表面的低速气流增加,这样气流与叶片间的摩擦损失、分离损失都会加大,造成功率的上涨。同时,叶片结垢造成气流在风机内的流型改变,甚至在高、低压叶片间的反复内部循环,而在叶片间循环的气流不能及时排出风机,继续接受风机做功,引起风量的下降和热能的增加。主风机功率的上涨不可逆的转变为气流的热能,造成排气温度的上升。另外,叶片结垢造成风机内流道局部堵塞,相同的静叶角度下,风量下降。为满足工艺需求的主风流量,需增大静叶角度,加大静叶栅流道面积来提高风量。结垢越严重,相应静叶角度需开的越大。可见,叶片结垢对风机性能有着极其严重的影响。

6 主风机解体后发现的问题

机组解体后检查发现主风机入口段静动叶均布有较厚的黑色附着垢物,一、二级静叶叶背处结垢最厚处达6mm。结垢情况存在以下2个特点:(1)静叶结垢比动叶严重;(2)前5级比后几级严重。另外,对叶顶间隙进行检查,其间隙为1.4~1.5mm,符合设计要求。

图1 叶片结垢情况

7 结垢原因分析

通过对结垢物进行化验分析,其成分主要为SO3、SiO2、Al2O3、CaO、Fe2O3、K2O 等,去除 SO3,其他成分与催化剂组成基本一致。判断叶片结垢为催化剂与催化烟气共同作用所致。

7. 1 催化剂结垢分析

有研究表明催化剂细粉颗粒存在静电吸附作用,从流体力学角度讲,与常规催化剂颗粒A类粒子不同,小于10μm的固体颗粒(属于C类粒子)本身由于分子间范德华力作用粘结性强,不易流动,同时催化剂中的稀土元素较容易产生静电,从而强化了小颗粒的吸附作用。催化剂细粉中稀土元素为催化剂细粉吸附提供了条件,加剧了结垢形成。催化装置再生系统的大量烟气通过烟气轮机及余热锅炉进行热能回收后进入烟囱排放。而烟气中不可避免的携带有催化剂颗粒,特别是粒径小于10μm的细粉颗粒。催化剂颗粒通过烟囱拉高排放后还是会逐步沉积下来,进入风机入口处,这是其结垢的前提条件[3]。

7. 2 SOX对催化剂粘连结垢的影响

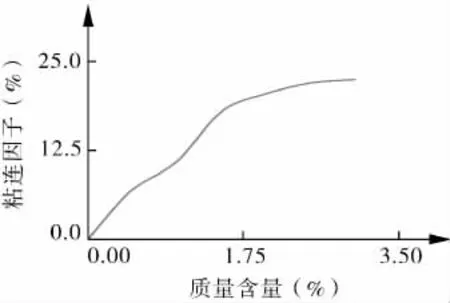

为了更好地量化金属离子对催化剂粘连程度的影响,提出来一种表征FCC催化剂粘连程度的方法,即:将制备的催化剂样品于室温下置于80目筛上,在振动筛上动力振动5S,直至自然静止,分别称取筛余量和筛过量,定义筛余量与催化剂总质量的比值为催化剂粘连因子K,粘连因子K越大则表明催化剂粘连结垢越严重。

结垢物中含有大量SO3(含量为34.42%),试验模拟研究了烟气中SOX含量对FCC催化剂粘连结垢的影响,结果见图2。从图2可知,随着烟气中SOX含量的增加,催化剂粘连因子K值呈上升趋势,表明SOX含量高是引起催化剂粘连结垢的诱因之一[3]。

图2 SOX含量与粘连因子K值的关系

7. 3 空气湿度对催化剂结垢的影响

空气中的水分子与催化剂细粉颗粒同时作用会造成风机叶片的积灰结垢。环境温度升高引起空气湿度增大即空气中的水分子含量增加,并促进风机叶片结垢物的增长。

7. 4 压力、流速等因素对结垢的影响

低压、低速利于结垢物的形成,这也是主风机进气侧一至五级叶片结垢而末端叶片未结垢的原因。在入口侧由于叶片离心力的作用,压力较低,粉尘易在此沉积结垢。另外,对于各类污垢,污垢增长率随着流速增大而减小。这是因为虽然流速增大可以增加污垢沉积率,但是,流速增大所引起的剥蚀率的增大更为显著,因而造成污垢增长率减少。

8 防范措施

8. 1 加强对机组运行工况的监控和检修管理

加强对主风机入口过滤器的维护,将压力差严格控制在合理范围内,并采取有效措施,防止灰层及杂物进入主风机。另外,充分利用 S8000 PLUS在线状态监控系统,加强振动、波形、轴心轨迹等数据的监控及分析,尽量做到在故障初期能及时发现异常并积极处理。在检修管理上,每个周期都要对机组进行解体检查,尤其对叶片结垢、叶顶间隙等情况的检查和处理。

8. 2 更换更为致密的滤布

增加滤布过滤精度,阻止小颗粒细粉进入主风机。催化剂颗粒为叶片结垢的前提条件。因此,增加过滤精度,从源头减少催化剂细粉进入主风机的几率是防止其结垢的最有效手段。针对此情况,将滤布精度由5μm提升至3μm。

8. 3 加强现场环境管理

目前,通过各项措施加强了现场催化剂泄漏问题的管理。

(1)增加了密闭卸剂措施,催化剂通过卸剂软管直接与外来槽车相接,避免了现场催化剂包装时的泄漏。

(2)规范压剂线卸剂阀的使用。员工操作卸剂阀时,偶尔会因为阀门未开到位,造成阀门磨损急剧增大,有的阀门甚至在投用一个月后就出现阀体磨穿的现象。对此,要求员工在使用此类阀门时必须做到全开和全关,避免阀门磨损而造成催化剂的跑损。

8. 4 增加烟气脱硫装置

在催化裂化装置中增加EDV湿法烟气脱硫系统。在正常生产情况下,出口烟气中的SO2浓度可降低至50 mg/Nm3以下,粉尘也可降低至50 mg/Nm3以下,起到了很好的除尘脱硫效果,降低主风机对SO2的吸入。

9 结论

(1)催化装置轴流风机效率下降将导致其风量不足、出口温度超高及电机功率上涨等工况异常,对于这些参数需及时掌握分析并进行判断处理。

(2)造成轴流风机效率下降的主要因素有叶片结垢造成的摩擦损失、分离损失以及叶顶磨损造成的径向间隙流动损失,而这些内部损失将引起风量的下降和热能的增加,并造成排气温度的上升。所以,排气温度对于其效率判断有较为重要指导作用。

(3)催化剂细粉颗粒由于其自身静电吸附以及与烟气中SO3共同作用,极易在风机内低压、低速部位沉积结垢。装置需加强现场环境管理,减少其进入机组内部的可能。

[1] AV80-13轴流风机机组安装/操作/维护手册[Z].2010.

[2] 丁学亮,叶片民,李春曦.轴流风机叶片发展向结构变化对性能影响的数值分析[J].流体机械,2015,43(9):43-49.

[3] 谭争国,高雄厚,李获,等.催化裂化装置中旋风分离器和烟气轮机催化剂粘连结垢原因分析[J].石油炼制与化工,2010,41(4):40-43.