抚顺油页岩干馏技术回收系统工艺研究

许 辉,姚 拓,朱福英

(1. 抚顺矿业集团工程技术研究中心,辽宁 抚顺 113009; 2. 抚顺盛达工业产品综合利用有限公司,辽宁 抚顺 113006)

油页岩低温干馏得到页岩油,页岩油属于非常规能源,其品质类似石油,可作为燃料,也可进行催化裂化等深加工处理获得化工产品。油页岩低温干馏工艺技术主要由干馏炉技术、加热炉技术、回收技术组成,回收系统负责将干馏炉出口的全部产物净化冷凝,这一工段显著的特点是流量大,物理热高,含尘多、含有气态汽油等,回收系统是一个功能丰富的设备组合,产生有序的回收过程,逐级逐步的油品回收,完成净化降温的过程[1]。

1 研究背景

抚顺式干馏工艺近年来得到较大技术提升,其回收系统技术进步已经到了第四代,充分体现了高效、节能、环保的技术应用。在工艺流程设计理念上将炉出口产物的状态、组分,和回收末端的状态、组分设为端点,将其中的物理能、化学能、等各个参数的状态进行了透彻的分析,通过选取或研发合适的设备,使回收系统的性能和质量大幅提升,达到国际一流,国内领先的技术程度[2]。

2 主要设备功能

2.1 集合管

集合管是一套管线,将20台干馏炉出口连接到一个总管上,在每台干馏炉和总管汇总处都设有水洗喷淋,喷淋水带有大量的页岩油和粉尘回流到油水罐,经过静置分层,上层油品回收,中层污水循环使用。在能量应用上看,此过程是一个等焓过程,使炉出口瓦斯到底饱和状态,没有热量损失。

2.2 洗涤饱和塔

洗涤饱和塔是一个两段塔,上半段为洗涤段,将炉出口瓦斯进行充分洗涤,下半段为饱和段,将主风或者低温瓦斯增温、增湿。循环水从炉进塔,在洗涤段回收大量瓦斯的高温余热,流入下段塔将低温的空气或者瓦斯增温增湿,得到饱和状态的主风和循环瓦斯。洗涤饱和塔自身形成一个能量平衡,以循环水为介质,将洗涤段的热能、瓦斯冷凝水代入饱和段。原抚顺工艺中只有空气洗涤饱和塔,简称空气塔,后期的工艺中设计了瓦斯洗涤饱和塔,简称瓦斯塔,瓦斯塔的投入使循环瓦斯中的油品得到充分的回收,同时保证了循环瓦斯的热载体功效。

2.3 直冷塔、间冷塔

直冷塔是喷淋洗涤塔,间冷塔是横管冷却塔,前者洗涤水和瓦斯直接接触,后者是间接接触,目的都是将瓦斯冷却,换热介质是循环水,前者是污水循环,后者是净水循环,辅以换热器和凉水塔搭配,在冷却瓦斯的同时得到余热。

2.4 电捕塔

电捕塔又叫电捕焦油器,在顶部设有恒流源电源控制系统,内部为蜂窝体结构,瓦斯从底部进入,在蜂窝体内以1 m/s的速度上升,在电场力的作用下,使灰尘和小油滴在正极处汇集,形成较大油滴,被回收下来。

2.5 气液分离器

气液分离器采用塔式,炉出口产物在集合管汇集后进入气液分离器,由于集合管处的瓦斯量极大,工况14万m³/h,在直径4.5 m的气液分离器中使其流速下降,高效分离气流中卷走的液体,使大量是页岩油、水、尘回收下来,降低后续设备的负荷。

3 历代工艺简述及对比

3.1 FLQⅠ: 集合管+洗涤饱和塔+直冷塔

FLQⅠ回收系统为三级直接水洗,半负压设计,稳定性强,热量自给自足。污水量大,主风油品烧损严重,加热炉油品烧损严重,建造成本较低。

3.2 FLQⅡ: 集合管+旋补塔+油吸塔+间冷塔+电捕塔+净水饱和塔

FLQⅡ工艺技术环保水平高,杜绝了油品烧损的现象,引入电捕塔回收轻质油,瓦斯排送机全负压设计节能,但由于洗涤饱和塔使用间冷塔上段循环水,没能利用炉出口高温段余热,造成干馏炉主风需要外补蒸汽,且进加热炉循环瓦斯饱和度偏低,造成系统负荷较大。

3.3 FLQⅢ: 集合管+空气塔+瓦斯塔+直冷塔+电捕塔+余热供暖

FLQⅢ工艺倒置了原有洗涤饱和塔为饱和洗涤塔,增设了瓦斯饱和洗涤塔,有效减少了主风和加热炉的油品烧损,并引进电捕塔回收轻质油,其直冷塔也配套搭载了换热器供暖设备,有效的利用了炉出口瓦斯的余热,逐级回收,沿用了直冷塔和半负压的设计。在油泥治理方面采用了油泥和页岩粉尘掺混压锭回炼的技术,回收其含有的页岩油。

3.4 FLQⅣ:集合管+气液分离器+空气塔+瓦斯塔+间冷塔+热泵+电捕塔

FLQⅣ工艺技术吸收了前三代技术的优点,并引用大型气液分离器,采用了更为合理的饱和洗涤塔设计,并将间冷塔低温段循环水连进热泵系统回收低温余热。炉出口的干馏产物经过喷淋除尘收油、气液充分分离、降温洗涤、二段降温洗涤、间冷大幅度降温冷凝、电场力收油,有序的逐级净化收油。排送机全负压节能,主风高效饱和增湿、瓦斯高效增湿、一段循环水高温余热利用,二段循环水热泵利用,有序的逐级利用系统余热。全封闭设备,排渣水盆和油水罐的无组织 VOC气体治理和萃取提油的油泥治理技术,体现了先进的环保治理理念。

3.5 工艺对比

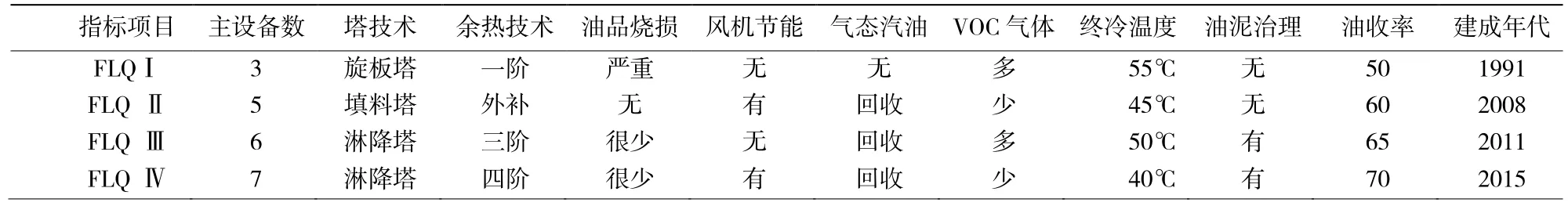

油页岩回收系统是一个复杂的多设备组合单元,每一个设备甚至管段的设计都需要带有整体的工艺观念,表1更为直观的从系统复杂程度、塔技术先进程度、瓦斯终冷温度、无组织VOC气体量、气态汽油回收、余热利用、油品烧损、油收率、环保治理等方面对比4个阶段的回收工艺技术,以表示其技术进步的历程。

表1 抚顺干馏回收工艺技术对比表

4 FLQⅣ工艺流程说明

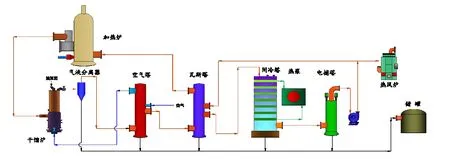

第4代抚顺回收工艺中,干馏产物从干馏炉炉出口导出进入集合管,出口为饱和的 87~90 ℃的干馏瓦斯,然后进入空气饱和塔,得到 80 ℃左右的主风,瓦斯温度降到 80 ℃左右,再进入瓦斯洗涤饱和塔,得到 72 ℃的饱和循环瓦斯,瓦斯温度降温70 ℃,再进入间冷塔系统,得到低于40 ℃的低温瓦斯,最后进入电捕塔,在电场力的作用下进一步净化瓦斯,回收瓦斯中的气体汽油。间冷塔分2段运行,上段为高温循环水,用于供暖,下段为中温循环水,与热泵系统联用。整个回收系统在负压下操作,各个设备收到的油品最终汇集到储罐,完成油品回收过程。FLQⅣ工艺流程示意图见图1。

图1 抚顺干馏技术第4代回收工艺示意图

4 结论及建议

抚顺油页岩工艺回收技术在近十年来有了质的提升,在收油率、能量利用、环保等方面发展迅速,形成了一整套工艺技术。根据多年来的工艺设计、计算经验给出以下建议。

(1)回收系统的管线和设备负荷设计需要留有余量,在雨季和冬季会带有雨水和雪水,最终这些水分需要更多的热载体带来能量蒸发出来,进入回收系统,使回收系统的冷凝负荷加大,阻力加大。(2)回收系统中的电捕塔需要配备氧在线检测,设备本身有阻燃和泄爆设计,电捕塔工作状态要稳定,停停开开会引发锈蚀,发生危险。(3)回收系统末端瓦斯排风机出口管线分出三个支管,建议采用压力感应自动调节阀,使整个系统内的管线压力保持平稳。(4)在各个塔下部的循环水罐中采用罐身抬高、底部锥形的设计,可以在不停车的状态下,将系统的油泥排出,送入油泥治理车间。(5)在FLQⅣ工艺中将灰渣廊、排渣水盆及罐槽等废气统一收集,回用到主风和加热炉的燃烧风,这种将VOC气体回用到系统中的做法使干馏装置区环境得到了彻底的改善,值得推广。

[1]侯祥麟.中国页岩油工业[M].北京:石油工业出版社,1984.

[2]Shuyuan Li, Changtao Yue.Study of pyrolysis of oil shale [J]. Fule, 2003,25(8):25-28.