EDV 湿法洗涤技术在催化裂化装置上的应用

周雪梅,盖国双,徐品德,石 岱

(中国石油吉林石化公司 炼油厂,吉林 吉林132022)

吉林石化公司炼油厂Ⅲ催化装置由洛阳石化工程公司承担主体设计,2010年建成投产。装置规模为140万t/a,开工时数为8 400 h/a。

装置设计原料是以大庆原油混合部分俄罗斯油的直馏蜡油并掺炼50%大庆减压渣油作为装置进料。产品为汽油、柴油、液态烃、油浆,副产品为干气。

装置包括反应-再生、分馏部分、吸收稳定部分、气压机部分、主风机组部分、产汽系统和余热锅炉等部分组成。该装置反应技术采用石油化工科学研究院(RIPP)开发的多产异构烷烃的工艺技术(MIP-CGP),生产高辛烷值清洁汽油组分,同时多产丙烯;再生部分采用LPEC的专利技术快速床+湍流床烟气串联完全再生技术。余热锅炉本体部分由中船重工七一一所设计,该部分主要由余热锅炉及配套辅机组成,通过余锅过热段、省煤段回收再生烟气的显热以及装置的其它余热产生中压饱和蒸汽,并预热产汽系统汽包给水。

1 催化装置存在的问题

吉林石化Ⅲ催化装置加工混合原油的减渣、蜡油和大庆原油的常渣,原料中w(硫)=0.55%,烟气中各种污染物的排放量数据见表1。

表1 改造前烟气中污染物数据

从表1可以看出,目前吉林石化Ⅲ催化装置排放烟气中颗粒物和ρ(SO2)均不能满足将要实施的《石油炼制工业污染物排放标准》,为保证装置排放符合环保要求,催化烟气有必要进行脱硫脱颗粒物处理。

2 改造内容

为了解决吉林石化Ⅲ催化装置存在的烟气中ρ(颗粒物)和ρ(SO2)不达标问题,采用了美国贝尔格(BELCO)公司开发的EDV湿法洗涤技术,包括烟气吸收洗涤单元(EDV)和洗涤液处理单元(PTU),并于2014年10月建成投产[1-10]。

2.1 余热锅炉部分

装置余热锅炉原设计余热炉压力为5 k Pa,增上烟气脱硫后,余热锅炉烟气出口背压增加到5.5 k Pa,加上余热锅炉自身烟气阻力2.5 k Pa,余热锅炉炉膛烟气运行压力将达到8.0 kPa,超过原设计值,因此需要加固。考虑到一定的裕量,余热锅炉加固后压力按照10 k Pa设计[11]。

2.2 烟气洗涤部分

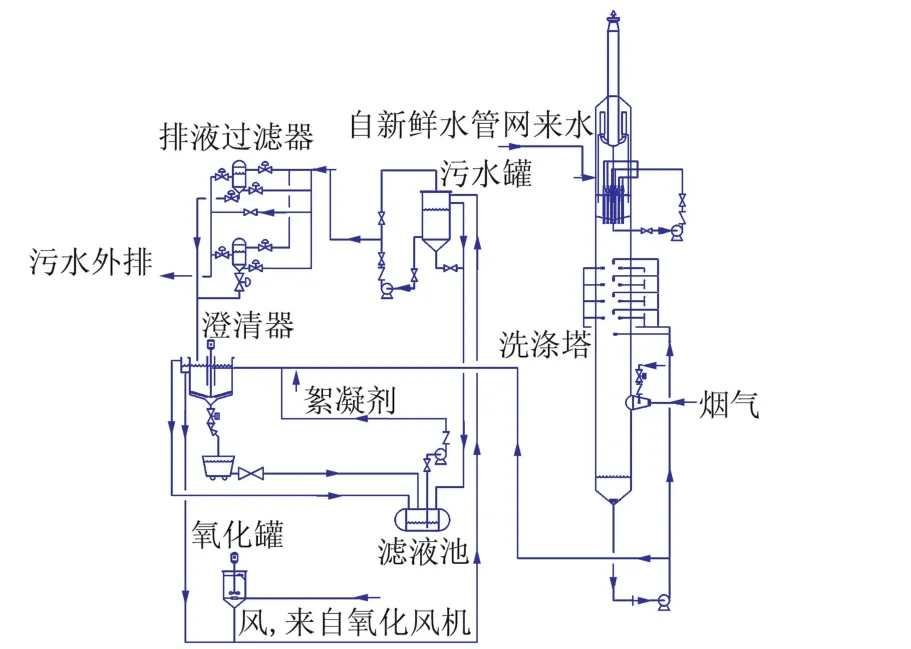

新建洗涤塔、洗涤液处理单元及辅助系统。流程示意见图1。

图1 改造后烟气流程图

(1)烟气吸收洗涤单元

烟气自余热锅炉出来后经水封罐进入烟气洗涤塔,烟气正常量为200 000 m3/h,温度约为220℃,压力为4 k Pa。烟气洗涤塔分为激冷区、吸收区、气液分离器区以及烟囱等部分。

烟气在洗涤塔激冷区降温并饱和,脱除烟气中大颗粒粉尘[12]。烟气经激冷区后上升到吸收区,吸收区设有多层喷嘴,循环洗涤液通过循环泵送入喷嘴进行喷淋,喷淋液和烟气在吸收区逆向接触,充分混合,烟气中的二氧化硫在此被吸收[13]。烟气中微细颗粒和微细水珠在喷嘴上方的滤清模块中清除。净化后的烟气上升进入气液分离区,此处设置了水珠分离器,将水珠从烟气中清除,避免烟囱形成“飘雨”。最后,净化后的烟气通过洗涤塔上部的烟囱排入大气。

为了保证该部平稳运行,设置了洗涤塔液位调节、洗涤塔浆液p H值调节,滤清模块浆液p H值调节、洗涤塔排出浆液流量调节。

(2)洗涤液处理单元(PTU)

系统中主要包括澄清器、氧化罐和排液过滤器三个处理单元。

洗涤塔排出浆液进入澄清器,同时将絮凝剂加入到澄清器,澄清液体在澄清器上部溢出,流入氧化罐,澄清液与氧化风机提供的空气通过搅拌器在混合区中进行混合,完成氧化反应,以降低出装置污水中的COD[14]。为了保证最优化的氧化条件,将碱液注入到氧化罐中以控制每个罐的p H值。经氧化罐处理后的污水进入到污水罐过滤,过滤后的污水送出装置。澄清器底部的固体沉淀物,定期排至过滤箱,沉淀后的滤液流入滤液池,与氧化罐来的滤液和滤渣在滤液池中进一步沉淀,滤液经滤液池泵返回至澄清器中,固体废渣外运、堆埋[15]。

3 改造后运行情况

改造后装置运行近两年,运行期间生产平稳。为了考核改造后的脱硫脱颗粒物能力、新增能耗等方面能否达到设计水平,在装置运行平稳后,于2014年11月进行了标定。

3.1 装置规模

装置标定期间,受生产计划安排限制,日加工负荷平均为4 000 t,负荷率为95%,满足标定要求。

3.2 改造效果

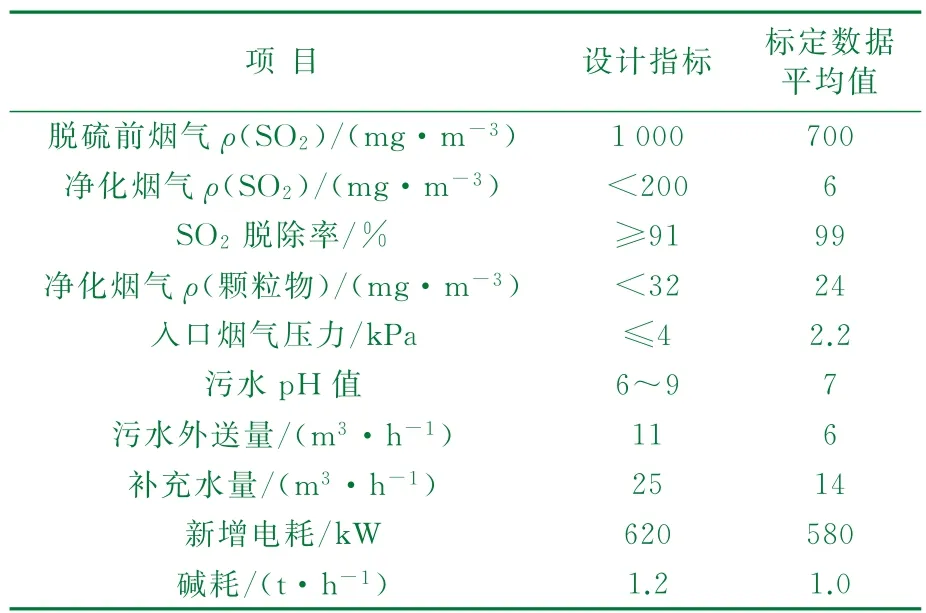

吉林石化140万t/a催化装置标定期间原料性质稳定,掺渣率控制在(32±1)%,运行平稳,标定数据见表2。

表2 改造后主要指标数据

从表2可知,改造后,装置烟气排放指标满足环保要求,实现达标排放。

3.3 社会效益分析

该项目实施后,实现SO2减排700 t/a,烟尘减排50 t/a,烟气排放指标优于《石油炼制工业污染物排放标准》要求,改善了周边环境空气质量,提高了城镇环境质量水平,具有显著社会效益。

4 结 论

(1)吉林石化公司炼油厂Ⅲ催化裂化装置采用EDV湿法洗涤技术,实现了催化烟气减排的目标,达到排放标准,符合环保要求。出口烟气中ρ(SO2)≈6 mg/m3,ρ(颗粒物)≈24 mg/m3,优于设计预期;

(2)采用EDV湿法洗涤技术对原装置改造时,需要考虑系统压降,对余热锅炉进行加固改造;

(3)EDV湿法洗涤技术对主装置运行影响较小,可满足装置长周期运行要求。

[1] 梁柱.EDV法烟气脱硫技术的工业应用[J].石化技术与应用,2015,33(6):522-524.

[2] 相养冬.EDV湿法烟气脱硫装置的优化措施[J].中外能源,2014,19(4):92-95.

[3] 邵淑芬.催化裂化装置烟气脱硫技术的选择与应用[J].广东化工,2013,40(16):120-121.

[4] 高娜.催化裂化装置烟气脱硫脱氮技术应用现状[J].广东化工,2014,41(9):129-131.

[5] 张杨.湿法烟气脱硫脱硝技术在催化裂化装置上的应用[J].石油石化节能与减排,2015,5(6):38-42.

[6] 龚朝兵.炼厂加热炉烟气与工艺废气达标排放分析探讨[J].中外能源,2014,19(2):89-92.

[7] 朱大亮.催化裂化装置烟气脱硫方案的技术经济性研究[J].石油石化节能与减排,2014,45(4):60-63.

[8] 胡敏.催化烟气氮氧化物排放控制技术分析[J].炼油技术与工程,2014,44(6):1-7.

[9] 彭国峰.烟气脱硫、脱氮技术在催化裂化装置中的应用分析[J].石油炼制与化工,2015,46(3):52-56.

[10]刘琼琼.催化裂化烟气湿式脱硫除尘技术分析[J].石油化工安全环保技术,2016,32(4):20-24.

[11]岑奇顺.EDV湿法烟气洗涤净化技术的工业应用[J].石油化工安全环保技术,2011,27(4):49-53.

[12]赵锐铭.催化烟气脱硫脱硝技术的比选及应用[J].齐鲁石油化工,2016,44(1):76-79.

[13]秦煜栋.催化裂化再生烟气处理技术的工业应用[J].能源化工,2016,37(3):68-71.

[14]李林.烟气脱硫技术在催化裂化装置上的应用[J].齐鲁石油化工,2015,43(4):271-274.

[15]王明胜.EDV湿法烟气脱硫脱硝装置运行分析[J].广东化工,2016,43(319):150-151.