低含液管线内液膜厚度分布特性的试验研究

管孝瑞,王建军,金有海,李 虎,金哈申,张大磊

(1.中国石油大学(华东),山东青岛 266580;2.广西天然气管道有限责任公司,广西北海 536000)

低含液管线内液膜厚度分布特性的试验研究

管孝瑞1,王建军1,金有海1,李 虎2,金哈申1,张大磊1

(1.中国石油大学(华东),山东青岛 266580;2.广西天然气管道有限责任公司,广西北海 536000)

湿气集输管线内存在低含液气液两相流动。利用相似准则建立试验管道,结合螺旋测微器设计出瞬时液膜厚度测量装置,对低含液管线内液膜厚度分布特性进行研究。结果表明:液膜具有波动性,水平管内液膜主要集中在底部,两侧存在薄液膜。同一表观气速下,随着表观液速的增加,液膜分布范围变大,最厚值先变小后增大;同一表观液速下,随着表观气速的增加,弯头下竖直管周向液膜最厚值和最薄值变小,周向等效均匀液膜厚度变小。

低含液率;气液两相流动;液膜厚度;输气管线

1 前言

低含液率是指每百万标准立方米(MMsm3,101.3 kPa、15 ℃)气相中液相体积小于1100m3,或者表观液速小于0.02 m/s的工况[1]。在湿天然气集输过程中,温度、压力的变化导致饱和水蒸气发生相变生成凝析水,进而形成低含液气液两相流动[2]。管壁就会产生液膜分布[3],CO2、H2S等腐蚀性气体溶于液膜中,造成管线局部腐蚀破裂[4,5],不同的液膜厚度导致各处腐蚀的控制因素不同。因此低含液管线内液膜厚度分布特性的研究对于湿气集输管线的保护至关重要。

胡志华等通过观察法和光纤探针法,对水平管内气液环状流机理进行了试验研究[6]。白长青等利用有限元对冲击气流下放空管道进行了动力学分析[7]。王鑫等利用双平行探针测量了水平管液塞区域内相分布[8]。王晶等采用超声多普勒测速仪对洗涤冷却管内垂直降膜的流动特性进行研究[9]。崔洁、王灵萍等通过螺旋测微器控制探针在水槽中的插入深度,来标定双平行电导探针,可知通过螺旋测微器测量瞬时液膜厚度的方法具有较高的精度[10,11],本文基于此设计一套测试系统。此外,桁架结构广泛存在集输管网中,尤其是在跨越山地、河流等地带时,弯头前后存在流型的变化,导致明显的腐蚀差异[12]。

本文首先依据相似准则确立试验管道,结合螺旋测微器设计出瞬时局部液膜厚度测量装置,进而实现对管道内液膜厚度分布的测量,最终得到在不同表观气速、表观液速以及表面张力下水平管以及弯头下竖直管内液膜分布。

2 试验方法

2.1 气液两相流动系统

结合普光气田P301-总站集输管道工艺参数,利用相似准则,通过无量纲准则数相等确定试验管道内径。

修正的弗劳德数[13]:

(1)

液相韦伯数:

(2)

式中Wel——液相韦伯数Usl——表观液速σ——表面张力

试验流程如图1所示。气液两相流动系统主要包括FG13-1型螺杆泵、转子流量计、实心圆锥形喷嘴、有机玻璃管、8-09型离心通风机、YCL-03-300毕托管等。其中有机玻璃内表面光洁度加工到▽6级别(管壁粗糙度用Rz表示[14],此时对应Rz=6.3 μm)。集输管道内涂层处理后Rz=5~7 μm[15,16],与有机玻璃管内壁面接近。液相由螺杆泵抽出,阀门调节流量,经转子流量计后由喷嘴雾化进入管道,气相由通风机吸入,从而形成气液两相流动。

(a) 试验流程

(b)试验管道尺寸

2.2 瞬时液膜厚度测量系统

瞬时液膜测量系统主要包括Keithley2000多功能数字万用表(6位半精度)、INSIZE 3540-50C数字螺旋测微器、YL10.2硬质合金钨钢探针(直径1mm)、开关、导线等。螺旋测微器通过环形装置固定在管路上。测量过程如下:首先缓慢旋转螺旋测微器,带动探针向内运动,探针外侧被黑色双壁热缩管绝缘包裹,只露出尖端。当探针尖端接触到管壁时,将螺旋测微器示数设为基准0;在气液两相流动达到稳定后,往回旋转螺旋测微器,带动探针离开液膜;合上开关K,慢慢往内旋转,当尖端接触到液膜时,万用表电流示数发生突变,此时对应的测微器示数即为瞬时液膜厚度。每一个测量点重复测量10次,消除偶然因素带来的误差。试验结果为10次数值的平均值。

2.3 测量点的选取

水平管测量面距入口3.15 m (l1/d=35),弯头下的竖直管测量面距上弯头出口0.215 m (l2/d=2.39),如图1(b)所示。为了测量水平管周向液膜分布,以最底部为基准,沿顺时针方向6°设置第一个测量点,然后依次间隔15°设置测量点,逐渐向顶部测量;同时以最底部为基准,沿逆时针方向9°设置一个测量点,依次间隔15°逐渐向顶部测量,如图2所示。对于弯头下的竖直管截面,每隔15°设置一个测量点,如图3所示,为了后续分析的需要,定义75° ~ 105°和255° ~ 285°为I区域,330° ~ 30°和150° ~ 210°为S区域。在管道中只预留2个探针插入孔,通过旋转测试段的活套法兰来改变测量点位置,避免开孔过多对流动产生影响。

图2 水平管测量点的分布

图3 弯头下的竖直管测量点分布和区域划分

2.4 试验参数

操作参数:表观气速Usg为13.02,15.03,16.68,18.35,19.77 m/s;表观液速Usl为0.00524,0.00699,0.00873 m/s。满足低含液率工况。

物性参数:气相选用空气,密度为1.225 kg/m3;液相选取2种溶液,其中A溶液为0.3 mol/L NaCl溶液,密度为1.008 g/mL,表面张力为71.9 m·N/m,动力粘度为0.86 MPa·s,B溶液为(0.3mol/L NaCl溶液:正丁醇)体积比15∶1溶液,密度为0.995 g/mL,表面张力为31.9 m·N/m,动力粘度为0.87 MPa·s。

3 试验结果与讨论

3.1 液膜波动特性

液相采用B溶液时,对弯头下竖直管345°测量点处瞬时液膜厚度进行30次测量,结果如图4所示。试验中观察到管壁分布有不断向前运动的波动液膜,管道中心为夹带液滴的高速气流。在气相剪切力作用下,气液界面处产生伯努利效应,液膜会偏离原先平衡位置,促使液膜流动趋于不稳定,同时表面张力产生向壁毛细力,抑制波幅的增加,促使液膜返回平衡位置,但很难达到平衡状态,液膜就会产生波动特性。

图4 Usg=16.68 m/s,Usl=0.00699 m/s下

3.2 水平管周向液膜分布

图5示出了不同表观液速下(A溶液)水平管周向液膜分布。同一表观气速下,随着表观液速的增加,液膜分布范围逐渐变大。图6示出了不同表观气速下(A溶液)水平管周向液膜分布。

(a)Usl=0.00524 m/s

(b)Usl=0.00699 m/s

(c)Usl=0.00873 m/s

图5Usg=16.68 m/s下水平管周向液膜分布

(a)Usg=13.02 m/s

(b)Usg=16.68 m/s

(c)Usg=19.77 m/s

图6Usl=0.00873 m/s下水平管周向液膜分布

从图可见,由于受到重力的影响,液膜主要集中在管道底部,管壁两侧存在薄液膜区。在高速气流中,液膜界面出现扰动波,波动的液膜不断有液滴被卷吸到气体中,随着气流运动过程中,重力作用又促使液滴沉降到液膜中,并且存在二次携带现象,共同造成了水平管液膜分布的动态性、复杂性以及不对称性[17,18]。

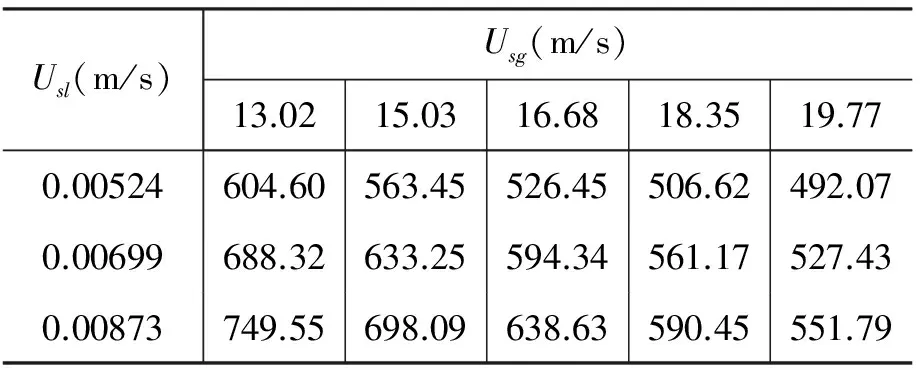

3.3 水平管周向最厚液膜

对不同工况下水平管周向最厚液膜(A溶液)进行统计,如表1所示。

表1 不同工况下水平管周向最厚液膜H1(A溶液) μm

同一表观气速下,随着表观液速的增大,液膜最厚值先减少后增大。一方面液量增大,液相雷诺数变大,湍动能变大,干扰波通过扰动抽吸作用,促使液膜逐渐向顶部运动,液膜分布范围逐渐变大,底部液膜厚度值出现小幅度降低。另一方面,当液量继续增大时,重力作用更加明显,更多的液相聚集到底部,底部液膜厚度值又出现增大趋势。同一表观液速下,随着表观气速的增加,气液间相对速度变大,气液界面剪切力逐渐变大,液膜流动速度加快,液膜最厚值减小。

B溶液下水平管周向最厚液膜如表2所示。在相同的气液条件下,B溶液下厚度大于A溶液。随着表面张力的降低,对表面波动的抑制作用减弱,产生液膜增厚效应,持液量增大。试验中发现在水平管中,B溶液表面润湿性好于A溶液,分布范围变宽。

表2 不同工况下水平管周向最厚液膜H2(B溶液) μm

3.4 弯头下竖直管周向液膜分布

为了更加清晰地表现周向液膜差异,将液膜厚度沿半径方向放大10倍显示。在A溶液下,测量结果如图7,8所示。

(a)Usl=0.00524 m/s

(b)Usl=0.00699 m/s

(c)Usl=0.00873 m/s

图7Usg=16.68 m/s下竖直管周向液膜分布

(a)Usg=13.02 m/s

(b)Usg=16.68 m/s

(c)Usg=19.77 m/s

图8Usl=0.00873 m/s下竖直管周向液膜分布

管内液膜分布受到二次流、液量、重力、气液界面剪切力、表面张力、壁面剪切力等因素共同影响。在水平管,重力和表面张力抑制扰动增加,是稳定因素,气液界面剪切力是不稳定因素,同时壁面剪切力抑制液膜流动。在弯头下的竖直管,重力加快了液膜流动,液膜湍动能变大,促进了扰动的增加,加速液膜剥落的发生,是不稳定因素;此外上游弯头产生的二次流还在竖直管内存在,加剧了液膜波动特性。

对2种溶液下竖直管周向最厚和最薄液膜位置进行统计发现,在I区域图3存在液膜最厚值,在S区域图3存在液膜最薄值,且同一表观气速下,随着表观液速的增大,液膜最厚值和最薄值变大。同一表观液速下,随着表观气速的增大,液膜最厚值和最薄值变小。

3.5 弯头下竖直管周向等效均匀液膜

对竖直管周向液膜进行平均分配,得到等效均匀液膜,如图9所示。

图9 弯头下竖直管周向等效均匀液膜

表3,4为不同工况下周向等效均匀液膜厚度。可以看出,同一表观气速下,随着表观液速的增大,周向等效均匀液膜厚度变大。同一表观液速下,随着表观气速的增大,气液界面剪切力增大,对液膜的携带能力增大,液膜流动速度增大,周向等效均匀液膜厚度变小。

表3 A溶液下竖直管周向等效均匀液膜厚度h1 μm

表4 B溶液下竖直管周向等效均匀液膜厚度h2 μm

表5为2种溶液下周向等效均匀液膜厚度的差值(Δh=h2-h1)。由表可看出,在相同表观气速和液速下,B溶液在壁面聚集的液膜要厚于前者,随着表面张力的降低,周向等效均匀膜厚变大,持液量变大。同一表观液速下,随着表观气速的增加,两者的差值先增大后减少。同一表观液速下,随着表观气速的增加,气液间相对速度变大,气液界面剪切力变大,同时表面张力降低,对表面波动的抑制作用减弱,界面波的波幅变大,因此两者的液膜厚度差值先增大。但当液膜流速超过一定值时,液膜湍动能增加,液体的内聚力不足以维持液膜的稳定性,部分液膜被气流剪切产生脱体飞溅,表面张力降低带来的增厚效应逐渐减弱,液膜厚度差值出现减少趋势。

表5 2种溶液下周向等效均匀液膜厚度

4 结论

(1)随着表面张力的降低,水平管内液膜厚度逐渐增加,分布范围逐渐变宽;弯头下竖直管内周向等效均匀膜厚逐渐变大,持液量逐渐变大。

(2)水平管内同一表观液速下,随着表观气速的增加,气液间相对速度变大,气液界面剪切力逐渐变大,液膜流动速度加快,液膜最厚值减小。

(3)弯头下竖直管内同一表观气速下,随着表观液速的增大,液膜最厚值和最薄值变大,周向等效均匀液膜厚度变大。

[1] Olive N R,Zhang H Q,Wang Q,et al.Experimental study of low liquid loading gas-liquid flow in near-horizontal pipes[J].Journal of energy resources technology,2003,125(4):294-298.

[2] Banafi A,Talaei M R,Ghafoori M J.A comprehensive comparison of the performance of several popular models to predict pressure drop in stratified gas-liquid flow with low liquid loading[J].Journal of Natural Gas Science and Engineering,2014,21:433-441.

[3] Guan X,Zhao Y,Wang J,et al.Numerical analysis of quasi-steady flow characteristics in large diameter pipes with low liquid loading under high pressure[J].Journal of Natural Gas Science and Engineering,2015,26:907-920.

[4] Elgaddafi R,Naidu A,Ahmed R,et al.Modeling and experimental study of CO2corrosion on carbon steel at elevated pressure and temperature[J].Journal of Natural Gas Science and Engineering,2015,27:1620-1629.

[5] Guan X,Zhang D,Zhang J,et al.Electrochemical and Molecular Dynamics Evaluation on Inhibition Performance of 2-(1-Methyl-Nonyl)-Quinoline[J].Journal of Dispersion Science and Technology,2016,37(8):1140-1151.

[6] 胡志华,杨燕华,周芳德.水平管内气液两相环状流形成机理试验研究[J].上海交通大学学报,2005,39(5):823-826.

[7] 白长青,李志国,熊小念,等.冲击气流作用下放空管道流固耦合动力学分析[J].流体机械,2016,44(2):34-38.

[8] 王鑫,王同吉,何利民.水平管液塞区相分布特征研究[J].工程热物理学报,2012,33(4):611-615.

[9] 王晶,王亦飞,颜留成,等.管内垂直下降液膜速度与厚度分布特性[J].化工学报,2016,67(6):2239-2245.

[10] 崔洁,陈雪莉,王清立,等.电导法测量新型旋风分离器内液膜的分布规律[J].化工学报,2009,60(6):1487-1493.

[11] 王灵萍,王亦飞,郭强强,等.洗涤冷却管内垂直降膜流动特性[J].化工学报,2013,64(6):1959-1968.

[12] 孙海疆,偶国富,肖定浩,等.煤液化多相流输送弯管冲蚀磨损数值研究[J].流体机械,2013,41(8):45-47.

[13] 赵建福,解京昌,林海,等.不同重力条件下气/液两相流试验研究[J].工程热物理学报,2001,22(3):367-369.

[14] 沈远.输气管道内涂层制备及其减阻性能研究[D].上海:华东理工大学,2014.

[15] 李国平,刘兵,鲍旭晨,等.天然气管道的减阻与天然气减阻剂[J].油气储运,2008,27(3):15-21.

[16] 王莉莉,王梦珠,吕妍,等.泄漏位置对激光检测天然气管道泄漏影响分析[J].压力容器,2016,33(8):60-64.

[17] 李卫东,李荣先.水平管内气液环状流液膜及扰动波特性[J].清华大学学报:自然科学版,2000,40(11):23-26.

[18] 雷雨.湿天然气管道低含液率气液两相流液滴夹带机理研究[D].西安:西安石油大学,2015.

Experimental Study of Liquid Film Thickness Characteristics in Gas Pipeline with Low Liquid Loading

GUAN Xiao-rui1,WANG Jian-jun1,JIN You-hai1,LI Hu2,JIN Ha-shen1,ZHANG Da-lei1

(1.China University of Petroleum,Qingdao 266580,China; 2.Guangxi Natural Gas Pipeline Company Limited,Beihai 536000,China)

The gas-liquid flow with low liquid loading appeared in wet gas gathering pipelines.Experimental pipeline was established according to similarity criteria.A system of measuring transient liquid film thickness was designed with micrometer.Film distribution characteristics in the gas pipeline with low liquid loading were studied.The results show fluctuation in the film distribution.Liquid film is concentrated on the bottom of horizontal pipe.Thin film exists on the side walls of horizontal pipes.Under the same superficial gas velocity,the region occupied by liquid film is extended and the value of thickest film is increased first and then decreased with increasing superficial liquid velocity.Under the same superficial liquid velocity,the thickest and thinnest values of film thickness are decreased,and the circumferential equivalent uniform film thickness is decreased with increasing superficial gas velocity in the vertical pipe downstream of the elbow.

low liquid loading;gas-liquid flow;film thickness;gas pipeline

1005-0329(2017)02-0006-06

2016-09-02

2016-12-13

国家自然科学基金资助项目(51276200;41106068);青岛市科技计划项目(14-2-4-63-jch);中央高校基本科研业务费专项资金资助项目(15CX06045A;16CX05011A)

TH137;TG925.12

A

10.3969/j.issn.1005-0329.2017.02.002

管孝瑞(1989-),男,博士生,从事多相流流动与腐蚀研究,通讯地址:266580 山东青岛市黄岛区长江西路66号中国石油大学(华东)研究生3号公寓767室,E-mail:cupguanxiaorui@126.com。