马铃薯二级输送分离装置伤薯试验研究

崔功佩,杨然兵,尚书旗,刘立辉,杨红光,许鹏晓

(青岛农业大学 机电工程学院,山东 青岛 266109)

马铃薯二级输送分离装置伤薯试验研究

崔功佩,杨然兵,尚书旗,刘立辉,杨红光,许鹏晓

(青岛农业大学 机电工程学院,山东 青岛 266109)

针对现有马铃薯二级输送分离装置破皮、挤压等伤薯现象严重的问题,对马铃薯输送分离作业机理进行了理论分析,确定了主要影响伤薯性能的作业参数。针对伤薯率等作业指标进行田间二次正交旋转组合试验,通过因素编码、中心化处理和试验结果方差分析,确定了伤薯率和二级输送分离装置倾斜角度、驱动轴转速和垂直距离的影响规律,并判定了显著性因素中影响伤薯率的主次顺序:倾斜角度和转速的交互作用、倾斜角度、垂直距离。田间试验表明:二级输送分离装置伤薯率极大值为1.48%,符合马铃薯收获机质量评价技术规范(NY/T1130-2006)要求。所获得的试验数据和结论分析可为马铃薯二级输送分离装置的结构改进和参数优化提供参考。

马铃薯;二级输送分离装置;伤薯

0 引言

2015年1月6日,我国启动马铃薯主粮化战略,随着马铃薯战略地位的提高及市场需求的加大,我国马铃薯种植面积逐年增加,甘肃、贵州、内蒙古等省马铃薯种植面积常年在60万hm2以上,四川、云南等省也达到50万hm2[1-2],已逐步形成规模化生产模式。马铃薯收获季节时效性强,需要在较短时期内完成薯土分离作业,对马铃薯收获机械高效稳定作业的要求越来越高。

随着马铃薯生产机械向大型化、智能化发展,田间收获作业时马铃薯的输送量越来越大,对马铃薯输送分离装置的薯土分离能力和自净能力发起了巨大挑战[3]。目前,已有的马铃薯输送分离装置主要有3种形式:一级升运链式、二级升运链式和侧向放置式[4-7]。其中,一级升运链式和侧向放置式输送分离装置适用于中小型马铃薯收获机械,去土性能一般,无伤薯现象。针对大型多垄马铃薯收获机械,为了解决含杂率高及壅土等问题,输送分离装置大多采用二级升运链式,去土效果明显,但破皮、挤压等伤薯现象严重。

针对上述问题,本文对马铃薯二级输送分离装置进行了伤薯试验研究。通过受力及运动分析确定影响伤薯的作业参数,通过二次正交旋转组合设计进行试验分析,确定伤薯与相关作业指标之间的数学方程,为后续输送分离装置结构改进和参数优化提供理论依据和试验数据,对减少伤薯、提高效率、增加农户经济效益具有重要意义。

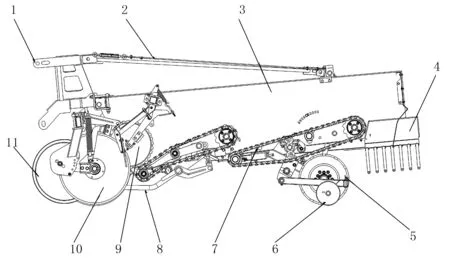

1 总体结构和工作原理

二级输送分离式马铃薯收获机主要包括悬挂装置、拉杆、主机架、集拢装置、行走地轮、压垄辊装置、二级输送分离装置、挖掘铲装置、吃草盘、切草盘及限深轮装置等,可一次性完成挖掘、输送、薯土分离及集拢等工序,大大提高了马铃薯田间收获效率,如图1所示。

1.悬挂装置 2.拉杆 3.主机架 4.集拢装置 5.行走地轮 6.压垄辊装置 7.二级输送分离装置 8.挖掘铲装置 9.吃草盘 10.切草盘 11.限深轮装置图1 整机结构简图Fig.1 Structure diagram of harvester

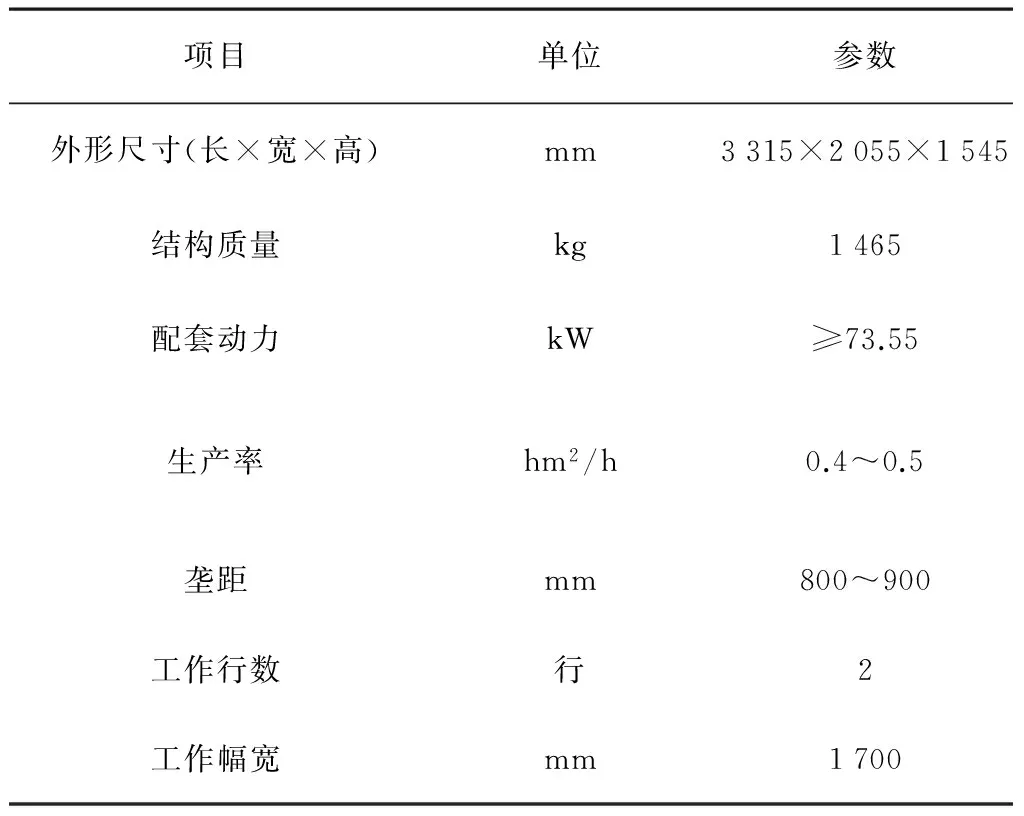

该机适用于大型规模生产作业,多用于两行收获,挖掘阻力和马铃薯输送量较大,需使用73.55 kW以上功率的拖拉机牵引作业,限深轮沿地垄方向前进,减少了漏薯率;机械两侧的切草盘将机械行驶轨迹上的杂草等切断,并随输送分离装置上方吃草盘的转动将杂草向后输送,确保收获机的稳定作业;由挖掘铲挖掘的马铃薯及杂草、土块等经由二级输送分离装置进行薯土分离作业,提高马铃薯明薯率;输送分离装置下方的压垄辊通过一定压力将挖掘输送后的地表压实辗平,通过二级输送分离装置薯土分离后的马铃薯等经集拢装置掉落在压实的地面上,方便后续人工捡拾作业。主要技术参数如表1所示。

表1 主要技术参数

二级输送分离装置主要由两段输送分离链构成,由拖拉机后输出轴经由变速箱及链轮等传动机构驱动二级输送分离装置匀速转动;挖掘的马铃薯在第一级输送分离装置上受摩擦力作用进行去土作业;由第一级掉落到第二级输送分离装置上时,马铃薯受摩擦力和弹性碰撞作用将马铃薯上黏附的土块分离、震碎,从栅条间隙处掉落田间;去土后的马铃薯随第二级输送分离装置输送到集拢装置,继而掉落在压实辗平的地面上。

2 理论分析

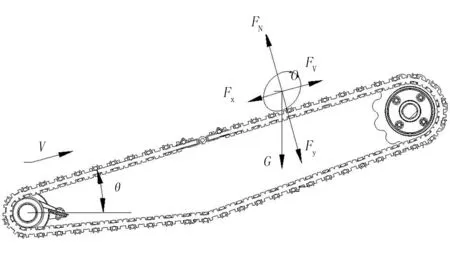

二级输送分离式马铃薯收获机伤薯问题主要是由于马铃薯在输送分离过程中受到的摩擦力和过渡处弹性碰撞导致的[8-9]。本研究中,将马铃薯视为弹性球体,在输送分离过程中受重力、支撑力、滚动摩擦力等,其余受力忽略不计。

2.1运动摩擦分析

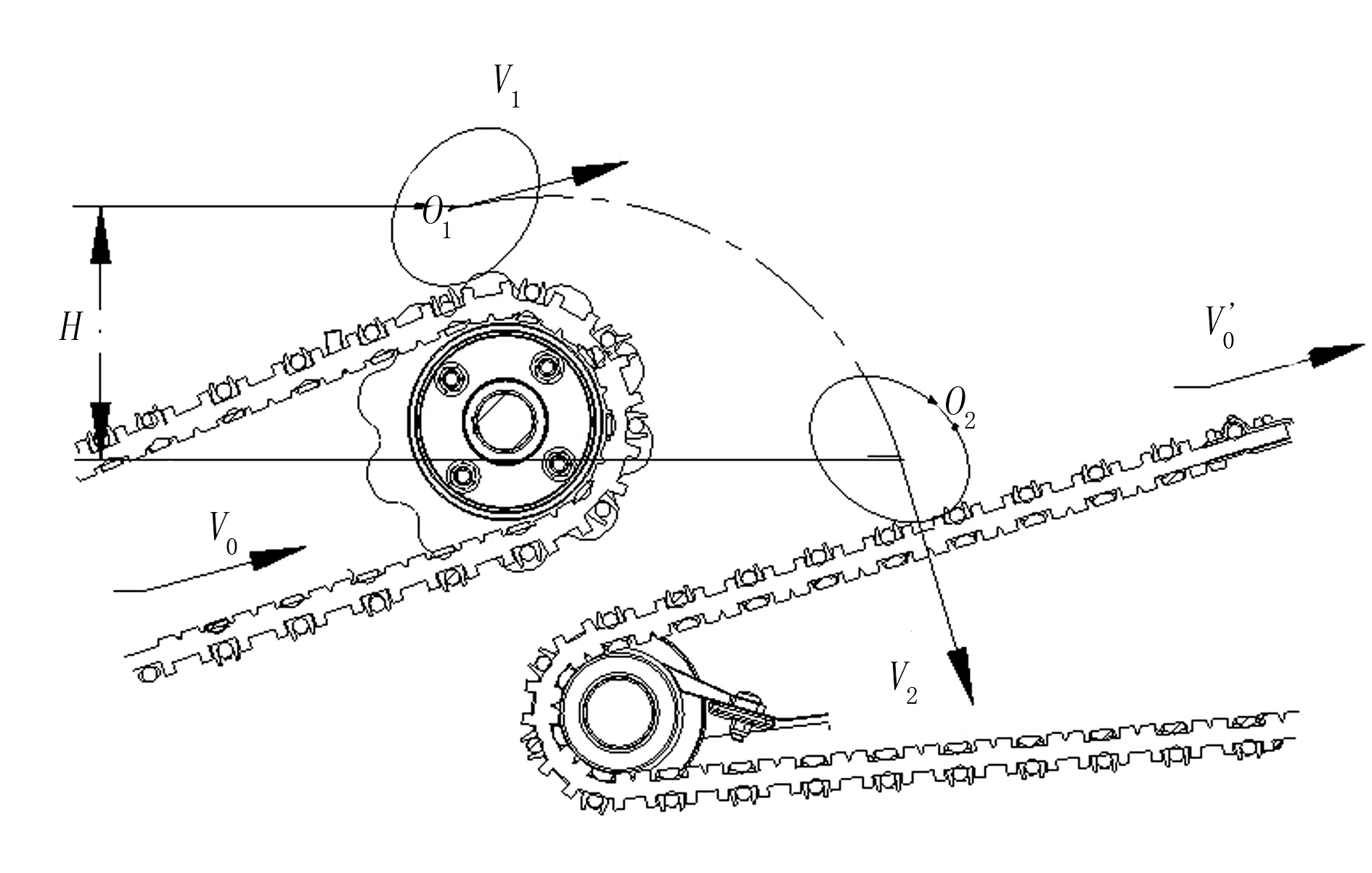

二级输送分离装置运动分析如图2所示。

图2 运动分析Fig.2 Kinematic analysis

由于二级输送分离式收获机的两级输送分离装置的倾斜角度相同,马铃薯在两级输送分离装置上的受力相同,则

(1)

式中FN—马铃薯受到的支撑力(N);

G—马铃薯的重力(N);G=mg,m为马铃薯质量(kg),g—重力加速度(N/kg);

θ—输送分离装置的倾斜角度(°);

Fx—马铃薯在输送分离装置上受到的线速度方向的合力(N);

FV—马铃薯受到的摩擦力(N);

Gx—重力G的线速度方向分力(N);

Gy—重力G的线速度法向分力(N);

a—马铃薯加速度(m/s2);

μ—土壤对输送分离链栅条的摩擦因数,土壤对钢的摩擦因数为0.577~ 0.721[13]。

由方程组(1)可得

a=g(μcosθ-sinθ)

(2)

输送分离装置的作业目的是将挖掘收获的马铃薯随着机器运转向后输送集拢,此时马铃薯在输送分离装置线速度方向的合力FV应与线速度方向相同,即

a>0

(3)

由式(2)、式(3)推导得

tanθ<μ

(4)

在本研究中,为了探究马铃薯二级输送分离装置的伤薯机理,需对所有可实行方式进行试验,μ取土壤对钢的摩擦因数的最大值0.721,将其代入式(4)中可得:θ<35.8° 。

另外,挖掘铲入土角度与后续薯土分离效果息息相关。当挖掘铲阻力过大时,易造成土壤破碎的不彻底,易产生壅土等现象,影响薯土分离。根据参考文献研究结论可知,挖掘铲角度为23°时碎土效果较好[14]。为了降低功耗、提高作业效率和质量,输送分离装置倾斜角度应略大于挖掘铲入土角度,即θ>23°。综上所述,二级输送分离装置倾斜角度θ取值范围为23°<θ<35.8°。

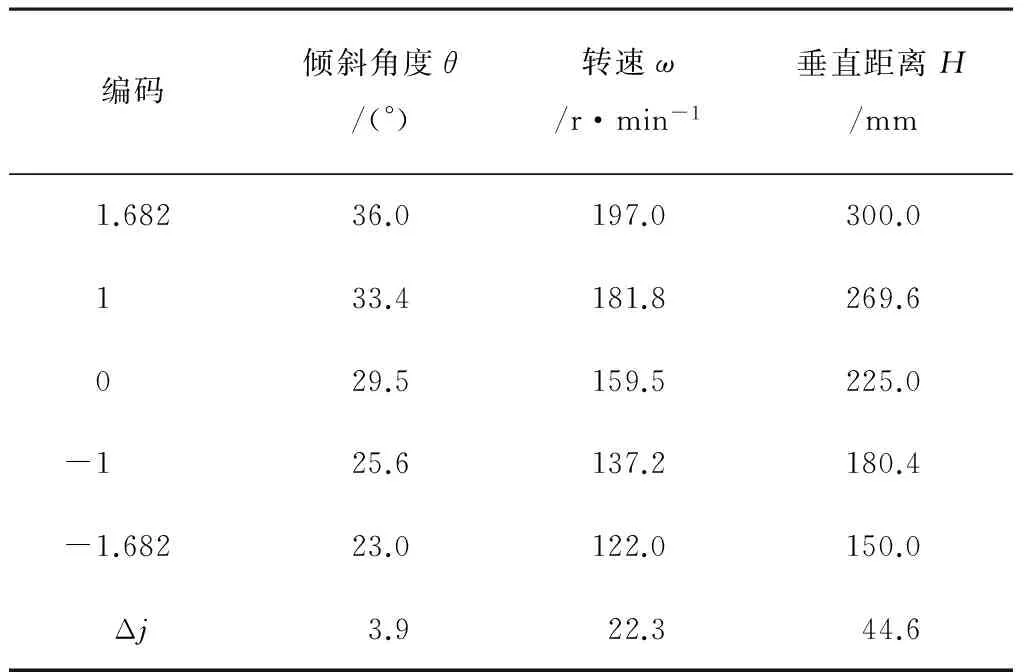

2.2 碰撞分析

如图3所示,马铃薯经过第一级输送分离装置后,由于摩擦力的作用具有一定的速度V1,到达第一级输送分离装置最高点O1处时,马铃薯开始做自由落体运动,将重力势能转化为动能,使马铃薯以相对较大的速度V2落到第二级输送分离装置O2处,与输送分离链栅条发生弹性碰撞。由此可知,较大的相对速度差是造成马铃薯伤薯问题的另一主要因素。

图3 碰撞分析Fig.3 Collision analysis

然而,对于马铃薯机械性损伤问题至今还没有公认通用的评价标准。本文引入伤薯指数ε这个概念用来表示马铃薯损伤程度,即

(5)

式中V2—马铃薯落在O2处的速度(m/s);

V1—马铃薯在O1处的速度(m/s);

V0—第一级输送分离装置的线速度(m/s)。

由2.1节可知,第二级输送分离装置的线速度大小相对于第一级输送分离装置降低了30%左右。因此,第二级输送分离装置线速度的大小可由第一级输送分离装置线速度的大小近似表示,即

(6)

根据能量守恒定律,得到如下方程

(7)

其中,H为马铃薯自由落体运动的垂直距离(m)。

联立方程(5)~(7)可知

(8)

由传动关系可知

V0=2πrω

(9)

式中r—驱动轮旋转半径(m);

ω—驱动轴转速(rad/s)。

结合式(2)、式(8)、式(9)可知:马铃薯损伤问题与二级输送分离装置的倾斜角度θ、转速ω和垂直距离H相关。根据分析结果进行正交试验和试验结果分析,以期得到机械伤薯率与倾斜角度θ、转速ω和垂直距离H之间的关系方程,为结构改进和参数优化提供试验数据和参考。

3 田间试验

3.1 试验条件

试验地点在青岛洪珠农业机械有限公司大赵家村马铃薯试验基地,该地区气候适宜,雨水充足,适合马铃薯种植。试验地块为砂壤土,土壤含水率为11.7%。田间收获的马铃薯品种为荷兰15号,种植模式为垄作,垄距为800~900mm,马铃薯生长深度为150~350mm。如图4所示,选用东方红LX1004型拖拉机作为二级输送分离式马铃薯收获机的动力,由田间实际作业经验丰富的农机手进行田间试验。

图4 田间试验Fig.4 Field experiment

3.2 试验方法

在收获后的试验田内进行取样检测,取样方式为基点取样。随机选择5垄50m长的马铃薯地块,每垄均划分为10m稳定区、30m测定区和停车区,以测定区的统计数据为准。

由上文可知:二级输送分离装置的倾斜角度θ范围为23°~35.8°,输送分离装置驱动轮旋转半径r为90mm。由式(9)可知:驱动轴转速ω范围为122~197r/min,垂直距离H范围为150~300mm。以马铃薯收获机质量评价技术规范(NY/T 1130-2006)[15]作为伤薯率y1的计算依据和校验标准。

伤薯率为

(10)

式中M—试验时收获的马铃薯总质量(kg);

m1—机器作业损伤薯肉的马铃薯质量(kg)。

3.3 试验方案及结果

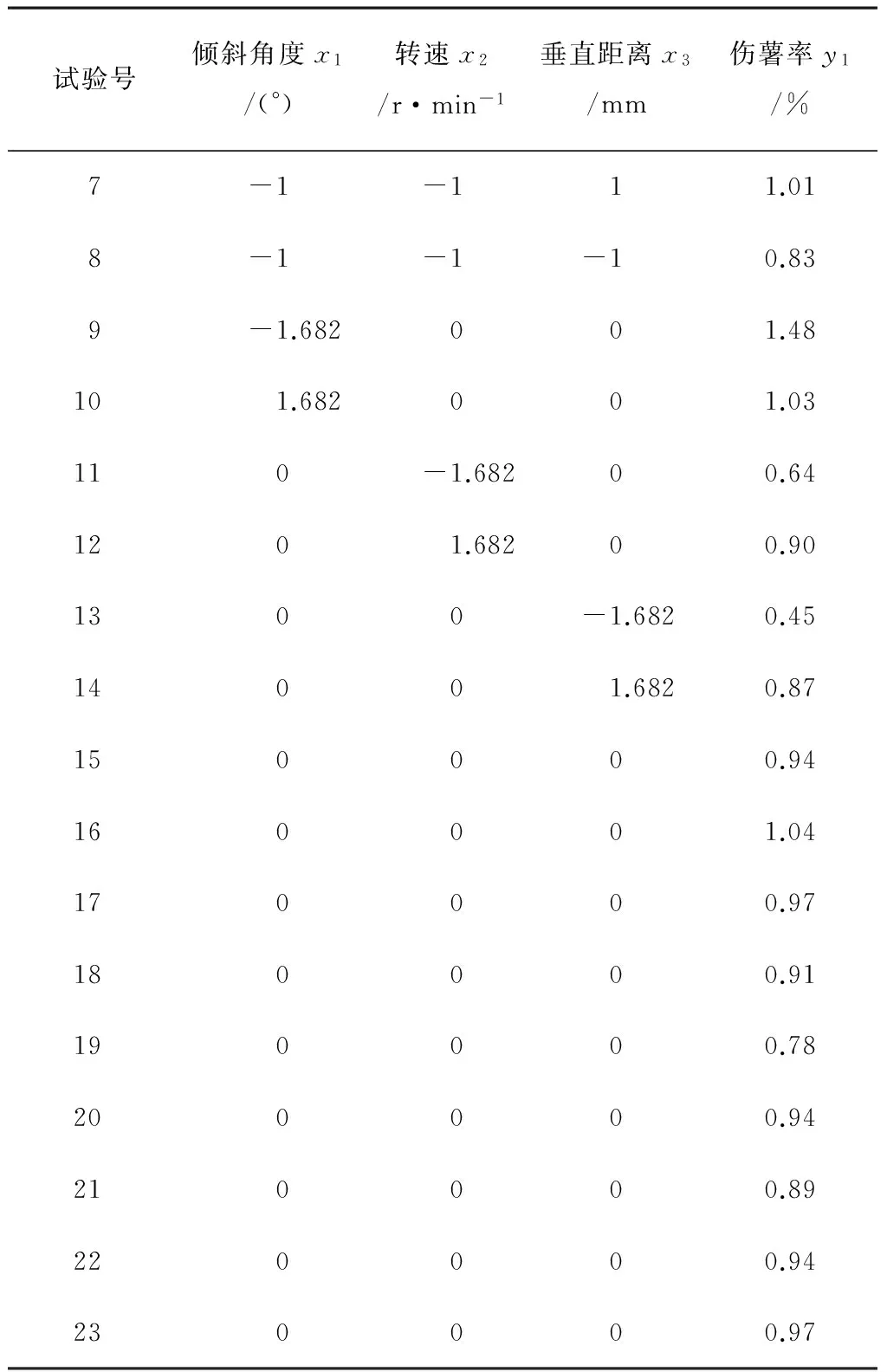

以二级输送分离装置的倾斜角度θ、驱动轴转速ω和垂直距离H作为试验因素,伤薯率y1作为试验指标,进行二次正交旋转组合试验[16]。每组试验重复5次并取平均值作为试验数据,根据上文所得试验因素范围对其进行编码,试验因素水平编码如表2所示,试验方案及结果分析如表3所示。

表2 因素水平编码

表3 试验方案及结果分析

续表3

3.4 试验分析

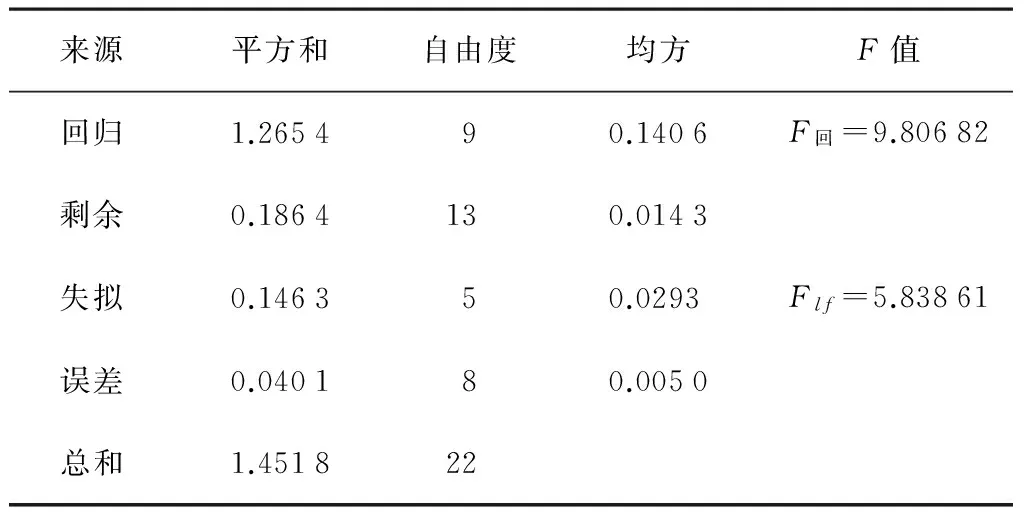

本文采用DPS v7.05数据处理系统对田间试验数据进行分析,以确定伤薯率y1在倾斜角度θ、驱动轴转速ω和垂直距离H不同水平组合下的变化规律。伤薯率试验结果方差分析如表4所示。

表4 试验结果方差分析

续表4

F0.05(1,13)=4.67,F0.05(5,8)=3.69,F0.01(1,13)=9.07,F0.01(5,8)=6.63,F0.01(9,13)=4.19。

由方差分析可知:F回=9.80682 >F0.01(9,13)=4.19,Flf=5.83861 y1= 0.92880 - 0.11253x1+ 0.11030x3+ 0.13674x12- 0.25000x1x2 (11) 根据因素水平编码表可知 (12) 式中xi—zi因素编码; zi—不同试验因素的不同水平; z0i—zi因素的零水平; Δj—变化区间。 联立式(11)、式(12),将试验数据代入因素编码公式和中心化处理公式,得到伤薯率与各因素实际值的回归方程为 y1= - 4.47829 - 0.10078θ+ 0.08480ω+ 0.00247H- 0.00287θω + 0.00900θ2 (13) 由表4试验结果方差分析进行F值对比可知:在显著性因素中,倾斜角度和转速的交互作用的F值最大,对伤薯率的影响最大;同理,倾斜角度影响次之,垂直距离的影响相对较小。 1)二级输送分离装置采用两级输送链结构进行薯土分离作业。马铃薯在输送分离过程中受摩擦力作用,在两级输送分离装置过渡处将重力势能转化为动能,与输送分离装置形成较大相对速度差,在完成输送、去土作业的同时,容易造成伤薯。 2)二级输送分离装置伤薯问题与输送分离装置的倾斜角度、驱动轴转速和垂直距离相关。通过三因素二次正交旋转组合试验,确定了伤薯率和作业参数之间的影响规律。 3)由试验结果方差分析可知:影响马铃薯收获作业伤薯率的试验因素的主次顺序为:倾斜角度和转速的交互作用、倾斜角度、垂直距离。 4)根据田间试验可知:二级输送分离式马铃薯收获机田间作业综合性能良好,试验数据中伤薯率极大值为1.48%,符合马铃薯收获机质量评价技术规范(NY/T1130-2006)要求。 [1] 单爱军,刘俊杰,崔冰冰. 马铃薯收获机现状与发展趋势[J]. 农机化研究,2006(4):19-20. [2] 王公仆,蒋金琳,田艳清,等.马铃薯机械收获技术现状与发展趋势[J].中国农机化学报,2014(1):11-15,21. [3] 刘宝,张东兴,李晶. 马铃薯收获机主要问题机理分析及其对策[J].农机化研究,2009,31(1):14-16,28. [4] 王彦军. 4M-2型马铃薯联合收获机分离输送系统的研究[D].兰州:甘肃农业大学,2007. [5] 魏宏安,王蒂,连文香,等. 4UFD-1400型马铃薯联合收获机的研制[J].农业工程学报,2013(1):11-17. [6] 赵达,王士军,李学强,等.侧输出马铃薯收获机设计研究[J].农机化研究,2016,38(8):101-104. [7] 高海明. 小型马铃薯挖掘机的设计与试验研究[D].乌鲁木齐:新疆农业大学,2014. [8] 桑永英,张东兴,张梅梅.马铃薯碰撞损伤试验研究及有限元分析[J].中国农业大学学报,2008(1):81-84. [9] 王咏梅,孙伟,王关平.马铃薯压缩力学性能试验研究[J].农机化研究,2015,37(3):170-174. [10] 陆祥辉,王昕,张文杰,等. 4U-1400马铃薯联合收获机分离输送装置的参数分析与试验[J]. 中国农业大学学报,2015(6):269-276. [11] 蒙建国,王春光,谢胜仕,等.马铃薯在摆动筛上的运动特性分析[J].农机化研究,2015,37(11):55-58. [12] 王冰,胡良龙,胡志超,等.链杆式升运器薯土分离损伤机理研究[J].中国农业大学学报,2014(2): 174-180. [13] 张建. 4M-2型马铃薯联合收获机优化设计与仿真[D].兰州:甘肃农业大学,2008. [14] 邓伟刚,王春光,王洪波. 马铃薯收获机挖掘铲工作阻力影响因素分析与研究[J].农机化研究,2016,38(9):53-58. [15] 农业部种植机械质量监督检验测试中心.NY/T 1130-2006马铃薯收获机械[S].北京:中国标准出版社,2006. [16] 蔡兴旺. 旋转回归设计在农机试验中的应用[J].农业工程学报,1998(2):60-64. 更 正 因作者投稿疏忽,造成单位名字不全,内容如下: ①2017年8期题目为《基于PLC控制技术的大蒜种植机械瓣方向识别系统设计》,作者为张丽芬,单位应为内蒙古化工职业学院,呼和浩特 010010; ②2017年9期题目为《基于计算机视觉技术的樱桃自动分选系统设计》,,作者为张丽芬,单位应为内蒙古化工职业学院,呼和浩特 010010。 特此更正。 《农机化研究》编辑部 2017年1月11日 Experimental Study on Damaged Potato of Secondary Conveying and Separating Device Cui Gongpei, Yang Ranbing, Shang Shuqi, Liu Lihui, Yang Hongguang, Xu Pengxiao (College of Machinery and Electricity,Qingdao Agricultural University, Qingdao 266109, China) In view of the existing problems about broken skin and extrusion of potato secondary conveying and separating device, in this paper, the operation mechanism of potato secondary conveying and separating device are analyzed in theory. The main operating parameters influencing the performances of injury potato are determined. Quadratic orthogonal rotation combination test against the injury rate of potato in field was proceed. Through factor coding, centralized treatment and variance analysis of test results, the influence law of injury rate of potato and tilt angle of secondary conveying and separating device, rotation speed of drive shaft and vertical distance is confirmed. Sequence of the significant factors affect the injury rate of potato is determined: interaction of tilt angle and rotation speed, tilt angle, vertical distance. Field experiments show that maximum injury rate of potato secondary conveying and separating device is 1.48%, conform to agricultural industry standard of the People's Republic of China-potato harvesting machine(NY/T 1130-2006). The experimental data and conclusions obtained in this paper can provide reference for the structure improvement and parameter optimization of potato secondary conveying and separating device. potato; secondary conveying and separating device; damaged potato 2016-10-08 山东省农机装备研发创新计划项目(2015YZ107) 崔功佩(1992-),男,山东嘉祥人,硕士研究生,(E-mail)cuigongpei689@163.com。 杨然兵(1979-),男,山东微山人,副教授,硕士生导师,(E-mail)yangranbing@163.com。 S225.7 A 1003-188X(2017)12-0170-064 结论