船舶电气设备高效冷却方案研究与应用

谢 坤

(1. 中国舰船研究设计中心,武汉 430064;2. 上海交通大学海洋工程国家重点实验室,上海 200240)

船舶电气设备高效冷却方案研究与应用

谢 坤1,2

(1. 中国舰船研究设计中心,武汉 430064;2. 上海交通大学海洋工程国家重点实验室,上海 200240)

针对船舶电气设备体积大、功耗高、散热差、噪音高等问题,将气液交换器、液冷板、热管等应用到船舶电气设备高效冷却系统中。对该系统的工作流程进行分析,建立电气设备本体、高效冷却系统和监控与保护装置之间的关系,提出了船舶电气设备高效冷却方案。在联调试验和船舶电气设备上对该高效冷却方案进行了实际应用,研究结果表明:该系统提高船舶电气设备的功率密度、稳定性、冷却效率、噪音水平,保证了船舶电气设备的体积、功耗、散热、噪音优越性。

船舶电气设备 冷却 气液交换器 液冷板 热管

0 引言

气液交换器、液冷板、热管等高效冷却方案在各行各业的应用十分广泛,如空调、汽车、拖拉机、坦克的发动机散热,医疗设备、台式电脑和笔记本电脑的高端CPU散热,炼钢行业、加速器的散热。仅从应用场合来看,国内外正在各行各业应用成熟的电气设备高效冷却技术,我国船舶电气设备高效冷却领域还有一定应用差距[1,2]。

随着船舶电气设备体积的不断变小和性能、速度的不断提高,电子元器件及芯片的能耗和发热功率也越来越大,直接影响到电气设备的工作性能。风扇散热是目前电气设备冷却使用得最普遍的形式。然而,随着电子元器件发热功率的迅速增长,风扇散热器也随之进行了改进,常规的方法是提高风扇的转速和增大翅片的尺寸。但是这两种方法都不能无限地增加风扇散热器的散热能力,而且增加风扇散热器的空气噪声,风冷技术已不能满足芯片日益增长的散热要求。

相较于传统的散热方式,在电气设备上采用高效冷却方式具有以下优点[3,4,5]:

1)高效冷却方式散热效率高;

2)高效冷却方式的温度容易控制;

3)电气设备内部模块耗散的热量不会排放到其所处的空间,避免了相互间的影响;

4)大功率电气设备采用高效冷却方式时,模块、机架的结构尺寸较小,重量轻;

5)采用高效冷却方式可以减小温度的波动和循环,提供较低的热阻通路。

对电气设备采用高效冷却方式散热,不仅可以提高电气设备工作的性能,而且能够减少全船通风空调系统用电负荷用电量,减小对舱室空气噪声的影响,是节能减排降噪的有效措施。

1 主要热负荷现状分析

船舶长时航行时,长期连续运行且发热量较大的需重点控制设备主要有三类:电加热类、辅机电动机类、电源类。针对这些长期连续运行且发热量较大的需重点控制设备,通过设备本身效率指标控制、采用节能型部件及控制原理等实现设备的热负荷控制。另一方面,热耗比较集中的区域如厨房、集控舱、逆变电源舱、辅机电动机舱应考虑进行区域热负荷集中控制。

2 主要高效冷却方案

电气设备的高效冷却方式主要有气液交换器式、液冷板式、热管式等几种,下面分别进行方案研究与应用。

2.1 气液换热式冷却方案

气液换热式冷却方案,即气液热交换器换热冷却设备内部空气,通过风扇实现设备内部冷热空气循环,同时通过液体冷却介质带走热交换器的热量,从而不断降低设备内部空气温度[6]。

图1 水-气热交换器工作示意图及实物

如图1所示,气液热交换器外桂于机柜侧面,气液热交换器工作时,热空气从上部吸入,经过热交换器降温后变为冷空气从下部排出,在风扇和热交换器的共同作用下使机柜内的空气在内部循环,从而达到降低机柜内部温度的目的。

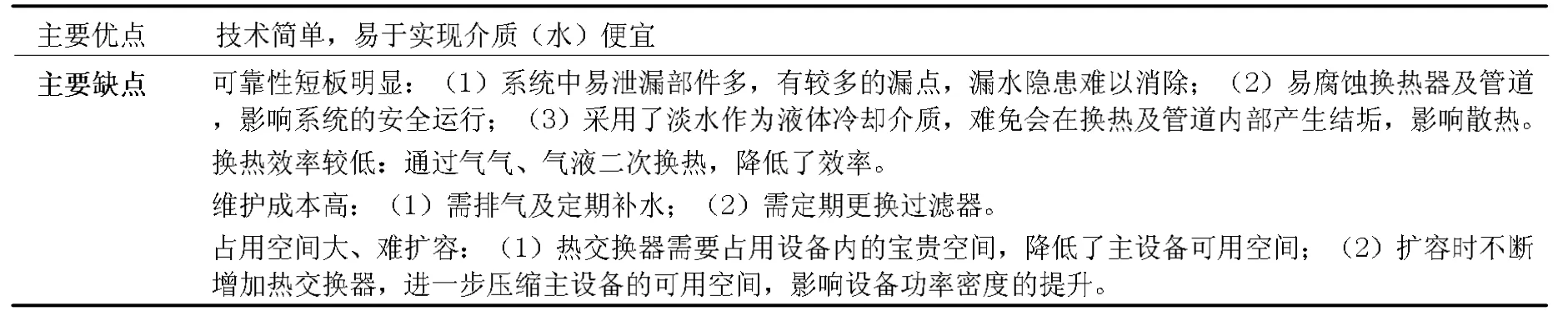

表1 气液换热式冷却方案主要优缺点

气液换热式冷却方案主要优缺点见表 1。由于气液热交换器的安装需要占用设备的空间,降低了设备内空间的利用率。气液换热式冷却方案主要针对一体化控制台、一体化机柜开展专用设计,将气液热交换器安装于一体化控制台、一体化机柜取代原风扇散热,提高了设备发热元器件的散热效率。

2.2 液冷板式冷却方案

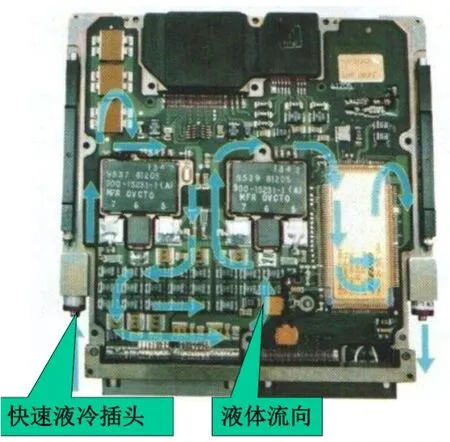

液冷板式冷却,液冷板通常与元器件一起模块化安装,液冷板内部通流体,通过流体的流动带走元器件上产生热量,达到高效散热的目的。

如图2所示,液冷板通常与元器件一起模块化安装,液冷板既承担着元器件的散热,同时又是元器件的安装基体。液冷板一般由主板、背板、进出水嘴等零部件组成,内部流道设计成多通道结构,流道内部通流体,通过流体的流动带走元器件上产生热量,达到高效散热的目的。多通道结构的液冷板由于通道数较多,液冷板台面上各器件间的温度可更容易控制均匀,散热效率较高,并且采用水冷后所需的冷却液流量会大大减少,通道内冷却液流态多控制在层流范围内[7]。

如图3所示,液冷机箱首先满足在相关机械性能和环境性能要求下正常运行,实现信号的传输;还要实现电子元器件的散热功能,通过液体在机箱背板和板卡模块循环,流出机箱带走板卡上电子元器件产生的热量,达到高效散热的目的。

图2 液冷板工作示意图

图3 液冷机箱工作示意图

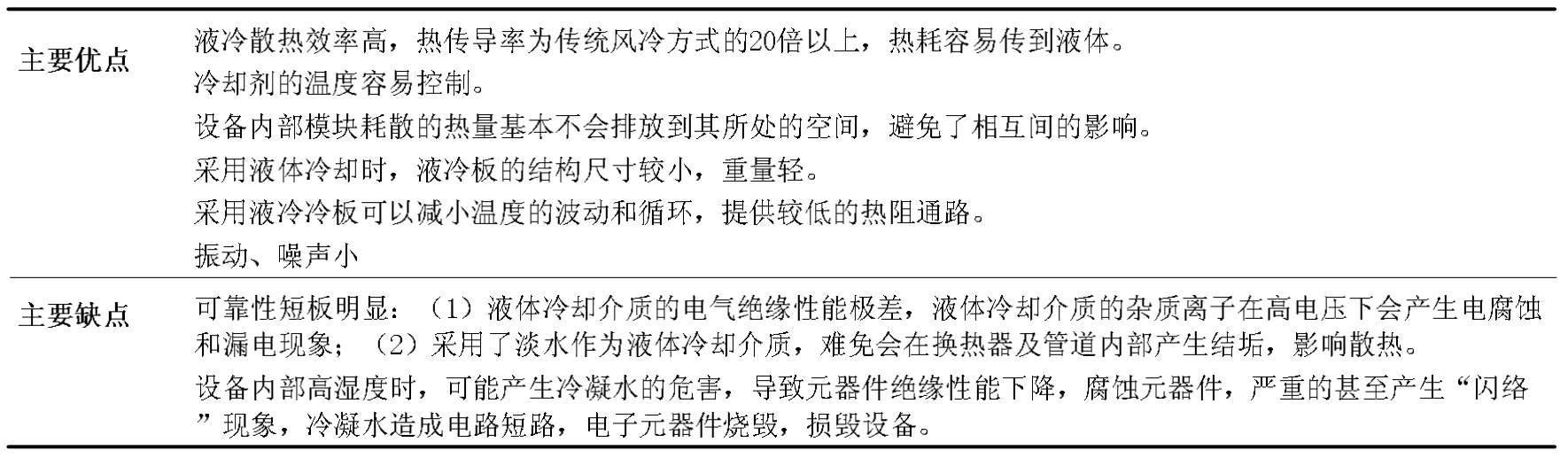

液冷板式冷却方案主要优缺点见表2所示。

液冷板式冷却方案针对电气设备发热元器件开展模块化设计,便于与电气设备发热元器件进行模块化安装,不降低设备内宝贵空间的利用率,也利于电气设备元器件的综合保障,而且不影响电气设备的选用,是比较通用的水冷应用方案。

2.3 热管式冷却方案

热管式冷却方案,即封闭的管壳中充以工作介质,利用工作介质的相变吸热和放热进行热交换,热管的导热能力超过任何已知金属。

如图4所示,热管工质(冷凝液)在蒸发段吸热蒸发;蒸汽在小压差推动下流向冷凝段;在冷凝段,蒸汽工质向外放出热量,冷凝成液体;冷凝液在吸液芯毛细力的推动下回流至蒸发段,重新开始循环。

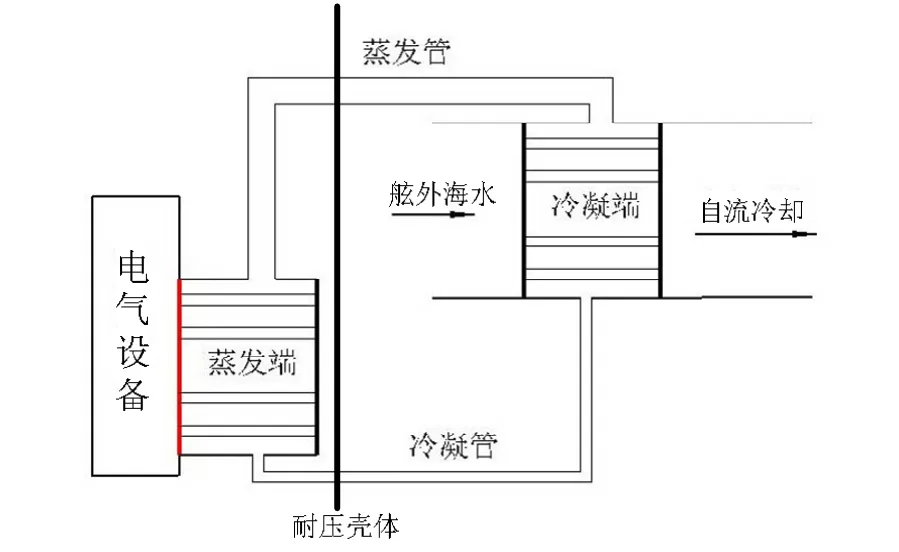

a)舷外热管式冷却方案

如图5所示,舷外热管式冷却方案采用分离式热管换热器结构,由蒸发段和冷凝段、中间两相流道及相关支承装置组成。在耐压壳体上开两个孔,分别连接蒸汽管和冷凝管。通过舷外海水自流冷却冷凝段。为了减少热管流阻,设备建议集中布置在舷侧。

b)舷内热管式冷却方案

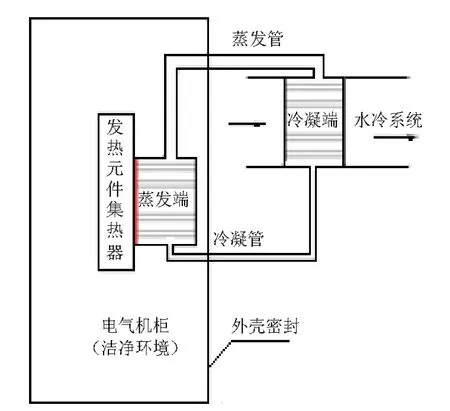

如图6所示,舷内热管式冷却方案将蒸发端安装在设备里面,与设备发热元器件做成一体,或者通过集热器将发热元器件的热量集中至蒸发端;将冷凝端安装在设备外侧,冷凝端和蒸发端通过管道连接,管道在设备外壳处密封处理。最后将全船水冷系统或空调冷媒水系统接入并通过冷凝端,由冷却水将热量带走。

图4 热管工作示意图

图5 舷外热管示意图

图6 舷内热管示意图

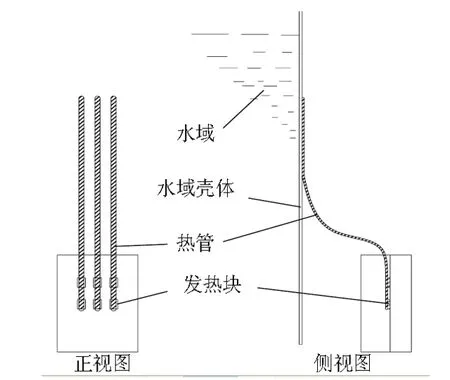

c)舷内热管耐压壳体贴合式冷却方案

如图7所示,舷内热管耐压壳体贴合式冷却方案将蒸发端安装在设备里面,与设备发热元器件做成一体,或者通过集热器将发热元器件的热量集中至蒸发端;将冷凝端贴合耐压壳体,冷凝端和蒸发端通过管道连接,管道在设备外壳处密封处理。通过耐压壳体冷却冷凝段,舷外海水自流带走耐压壳体的热量。为了减少热管流阻,设备建议集中布置 在舷侧。

表2 液冷板式冷却方案主要优缺点

图7 舷内热管贴合耐压壳体示意图

热管式冷却方案主要优缺点见表3所示。

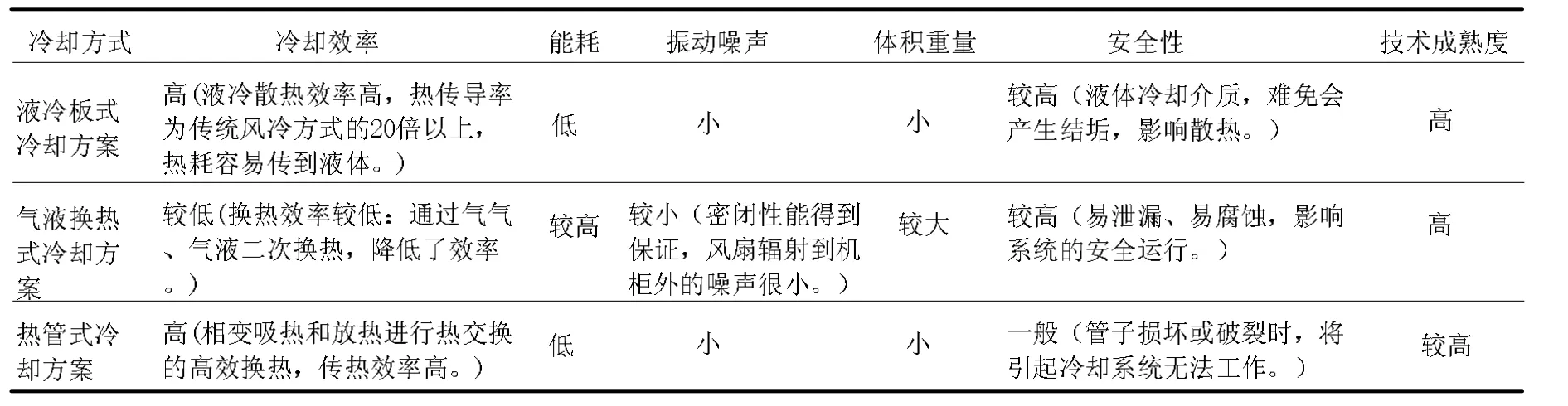

2.3 方案对比

从冷却效率、能耗、振动噪声、体积重量、安全性、技术成熟度等方面,对液冷板式冷却方案、气液换热式冷却方案、热管式冷却方案等几种主要冷却方案进行对比,见表4所示。

液冷板式冷却方案针对电气设备发热元器件开展模块化设计,便于与电气设备发热元器件进行模块化安装,不降低设备内宝贵空间的利用率,也利于电气设备元器件的综合保障,而且不影响电气设备的选用,是比较通用的水冷应用方案。

由于气液热交换器的安装需要占用设备的空间,降低了设备内宝贵空间的利用率。气液换热式冷却方案主要针对一体化控制台、一体化机柜开展专用设计,将气液热交换器安装于一体化控制台、一体化机柜取代原风扇散热,提高了设备发热元器件的散热效率。

由于热管外壳真空部分制造工艺复杂、成本高、加工受到限制,待技术成熟后可推广应用。

对电气设备等独立设备建议采用液冷板式冷却方案开展相关优化改进工作,对一体化控制台、一体化机柜等设备可采用水-气热交换器应用方案开展相关优化改进工作[8]。

通过开展电源装置水冷模拟装置原理样机、水冷一体化控制台原理样机的研制,电气设备高效冷 却方式已较成熟,具有一定的可行性[9]。

表4 几种主要冷却方案优缺点

3 结束语

针对电气设备体积大、功耗高、散热差、噪音高等问题,对电气设备采用高效冷却方式,不仅可以提高电气设备工作的性能,降低电气设备产生的振动噪声,而且能够减少全船通风空调系统等用电负荷用电量,是节能减排的有效措施。但对电气设备采用高效冷却方式,会增加水冷部件的体积、重量,而且对水冷系统的可靠性提出了较高的要求。

开展电气设备高效冷却方案研究与应用时,应广泛合作,在分析冷却需求的基础上,开展测量性设计,依据设备自身特性、布置舱室、运行工况等选择合理的冷却技术方案。

[1] 程劲嘉. 综合模块化航空电子的液冷设计[J]. 电讯技术, 2011, 51(6): 151-155.

[2] 欧阳灿, 高学农, 尹辉斌等. 高效液冷技术在电子元件热控制中的应用[J]. 电子与封装, 2008, 8(10): 37-41.

[3] 雷俊禧, 朱冬生, 王长宏等. 电子芯片液体冷却技术研究进展 [J]. 科学技术与工程, 2008, 8(15): 4258-4261

[4] 李志顺. 数字电视发射机水冷系统设计[D]. 大连: 大连理工大学,2006: 18-21.

[5] 胡青. 风电变频器水冷系统的一种流量设计方案[J].水电与新能源, 2012, 4: 68-71.

[6] 桂永胜, 谢坤, 胡刚义, 等.船舶电气设备水冷系统研究与开发[J].机电工程, 2015, 32(12): 1625-1630.

[7] 范则阳, 程骏, 谢坤. 一种本安型有水信号传感器设计 [J]. 传感器与微系统, 2013, 32(2): 74-76.

[8] 夏伟, 谢坤, 阳世荣. 船舶分布式智能电力监控系统的研究与开发[J]. 机电工程, 2013, 30(8): 1020-1024.

[9] 谢坤, 夏伟, 胡刚义, 易宏. 船舶电力综合控制系统研究与开发[J]. 机电工程, 2015, 32(1): 112-117.

Research and Application of Efficient Cooling System for Shipboard Electrical Equipment

Xie Kun1,2

(1. China Ship Development and Design Center, Wuhan 430064, China; 2. State Key Laboratory of Ocean Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Aimed at some questions such as large volume, high power consumption, poor heat dissipation, high noise of shipboard electrical equipment, the gas-liquid exchanger, cooling plate and heat pipe are applied to the efficient cooling system of shipboard electrical equipment. With the analysis of this working flow, the relationship among the electrical equipment bodies, the efficient cooling system and the monitoring and protection device are established. The efficient cooling plan of shipboard electrical equipment is put forward. The system is applied to kinds of experiments and ships. The results indicate that the system can improve power density, stability, cooling efficiency, and noise level, and it can also ensure the superiority of volume, power, heat and noise for ship electrical equipment.

shipboard electrical equipment; cooling; gas-liquid exchanger; cooling plate; heat pipe

TN830.5

A

:1003-4862(2017)02-0033-05

2016-10-09

谢坤(1986-),男,博士研究生,工程师。专业方向:舶电气自动化方面。E-mail: nukeix@qq.com