电控液压全可变气门驱动系统的设计与分析*

杨靖,王子昌,王毅,,李洋涛,Amir Khajepour,,冯仁华

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2. 重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054;3.滑铁卢大学 机械与电子工程学院,滑铁卢 N2L3G1)

电控液压全可变气门驱动系统的设计与分析*

杨靖1,2,王子昌1,王毅1,3,李洋涛3,Amir Khajepour1,3,冯仁华2†

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2. 重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054;3.滑铁卢大学 机械与电子工程学院,滑铁卢 N2L3G1)

为了满足发动机设计及性能指标要求,比较分析国内外先进气门执行机构的优缺点,设计一种新型电控液压全可变气门驱动系统.在此基础上,建立气门驱动系统的数学、物理模型,借助MATLAB/Simulink计算平台搭建本系统计算仿真模型并用试验结果进行验证,保证了计算模型的可靠性.根据系统结构,详细分析了可控性参数旋转阀相位差角及蓄压器压力和发动机转速对气门最大升程、气门开启持续期、气门启闭时刻、气门速度及加速度的影响.研究结果表明,旋转阀相位差角通过改变气门开启持续期改变气门关闭时刻,但不影响气门开启段升程规律;蓄压器压力对气门最大升程有重要影响,但不改变气门开启持续期及启闭时刻;在不同发动机转速下,气门最大升程、关闭时刻均有改变;随着发动机转速的提高,气门升程断面积减小,气门关闭时刻推迟.

发动机;可变气门正时;可变气门升程;气门速度;流体控制;电控液压

近年来,迫于环境恶化的压力,发动机动力性、经济性及排放性要求日益严格.为了满足相应的法律法规要求,发动机先进技术不断向前发展[1],配气机构的发展直接影响发动机的动力性、经济性和排放水平[2],先进可变气门相位与升程技术是发动机提高动力性、改善燃油经济性与降低有害排放的有效途径[3-4].

目前,可变气门驱动系统主要包括凸轮驱动气门可变执行机构、电磁式可变气门驱动系统及电液式可变气门驱动系统.其中,采用凸轮的机械式结构是通过控制中间传动机构调节发动机气门开闭时刻及气门的最大升程,如BMW的Vanos系统、Valvetronic系统,Honda的VTEC系统等[5].此类结构控制简单易行,可重复性高,耐久性好,但实现全可变气门的灵活控制较为困难.电磁式可变气门驱动系统在气门正时与升程控制的灵活性方面得到了进一步改善,但由于电磁力的高度非线性特征,此类系统气门落座速度较高(当发动机转速为1 500 r/min时,其大于0.5 m/s)、过渡时间长,对缸内气体的敏感性较高,与传统凸轮驱动的气门机构相比,其能量消耗较大[6-7];因此,电磁式可变气门驱动系统在发动机上的应用以及进一步商业化就出现了很多困难.然而,电液式可变气门驱动系统能够克服电磁式落座速度高、过渡时间长等缺点,实现气门开闭时刻、开启持续时间及气门升程的独立调节[3-4,8-9],从而提高发动机性能,改善燃烧排放特性.

本文提出了一种电控液压全可变气门驱动系统设计方案.基于此方案,建立了系统数学、物理计算模型,研究了系统可控性参数旋转阀相位差角、液压蓄能器压力及发动机转速对最大气门升程、气门开启持续期、气门启闭时刻、气门速度及加速度的影响程度及规律,为实现气门全可变控制策略的制定及控制器开发奠定基础.该系统实现了气门相位及升程的独立调节,控制方法简单易行.

1 电控液压全可变气门驱动系统设计

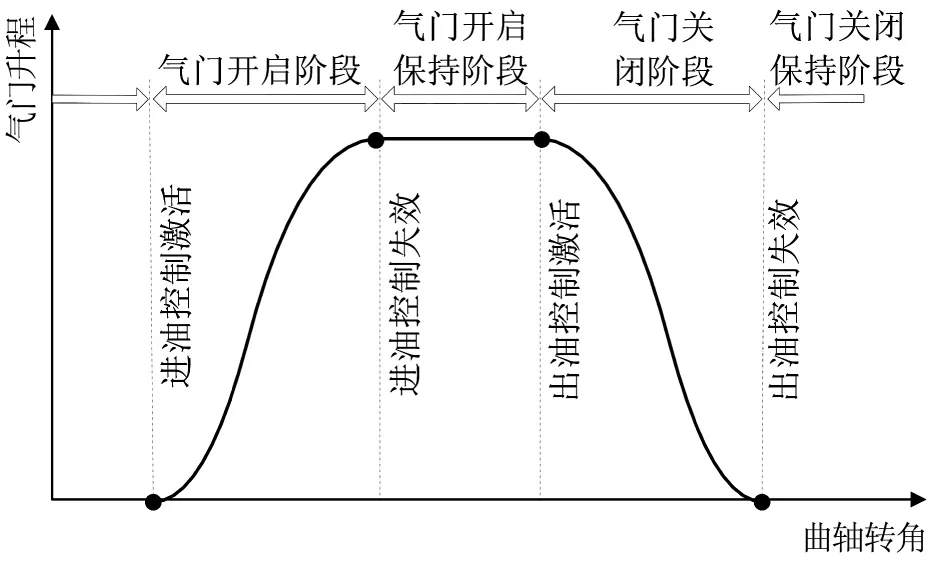

如图1所示,在发动机运行的每一个循环内,气门工作过程分成4个阶段:气门开启阶段、气门开启保持阶段、气门关闭阶段及气门关闭保持阶段.当进油控制激活的时候,气门开始打开,进入开启阶段.当进油控制失效而出油控制还没激活的阶段是气门开启保持阶段,此阶段,气门保持最大升程状态.当进油控制失效而出油控制激活的时候,气门开始关闭,进入气门关闭阶段.出油控制失效后,系统处于气门关闭保持阶段.

图1 不同气门升程段进、出油控制机构状态

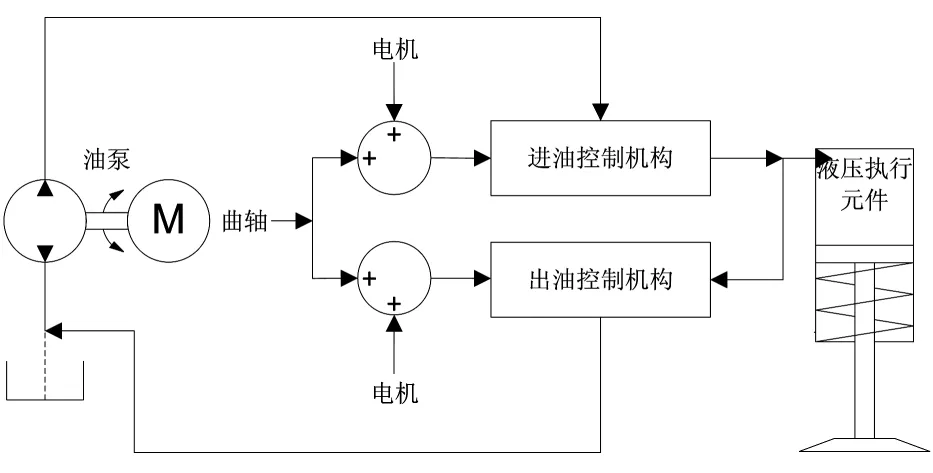

在不同发动机工况下,为了实现气门正时及升程的全可变,系统必须实现气门正时及升程的可控.如图2所示,系统在发动机曲轴及电机的联合作用下,通过进出油控制机构及供油压力实现对气门正时及升程的控制.同时,为了满足系统的高响应特征,进出油控制机构开启频率必须满足系统需求.

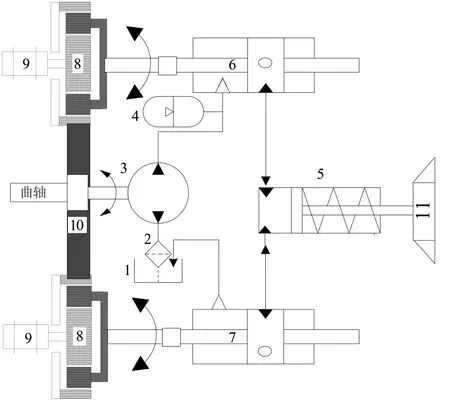

双旋转阀电控液压全可变气门驱动系统原理如图3所示,在发动机曲轴的驱动下,齿轮泵转动,液压油经过滤器过滤后,将油箱中的液压油吸入泵内.液压油在齿轮泵内增压后,进入蓄能器,蓄能器有稳压的作用,因此保证了高压阀进油口的压力稳定.

图2 流体控制设计方案

1-集油箱;2-过滤器;3-机油泵;4-液压蓄能器; 5-液压缸;6-高压旋转阀;7-低压旋转阀;8-相位转换器; 9-电机;10-皮带传送机构;11-气门组件

同时,在发动机曲轴的驱动下,通过皮带传动机构,相位转换器开始动作,高低压旋转阀随相位转换器的输出端同步转动.皮带传动机构传动比根据发动机冲程数决定,相位转换器能够改变旋转阀启闭时刻,从而对气门启闭时刻进行控制.

当高压旋转阀打开后,高压油进入液压缸,驱动活塞使得气门开启,即为图1所示的气门开启阶段.高压旋转阀关闭后,气门运行到最大升程并保持其最大升程直到低压旋转阀打开.低压旋转阀打开后,气门开始进入关闭阶段,低压旋转阀关闭后,气门处于完全关闭状态.

2 系统数学物理模型及其模型验证

2.1 系统数学物理模型

电控液压全可变气门驱动系统计算模型如图4所示.系统包括油泵、蓄能器、高、低压旋转阀、管路及液压缸等.应用其各种数学、物理方程模拟不同运行条件下的气门运动特性,从而确定本系统结构参数及相关参数对气门升程、开闭时刻、持续期及气门落座速度的影响规律.

1)油泵流量计算公式为:

(1)

式中:Vdisp为油泵的排量,m3;n为发动机转速,r/min.

图4 系统计算模型示意图

2)液压蓄能器压力计算公式为[10]:

(2)

式中:β为液压油体积模量,Pa;V1为蓄压器容积,m3;QHPSV,leakage为高压阀泄露流量,m3/s;QHPSV为高压阀流量,m3/s.

3)高压旋转阀流量计算公式为[8]:

QHPSV=CdAHPSVsign(pHPSV-pHPSV,out)×

(3)

式中:pHPSV为高压旋转阀进口压力,Pa;pHPSV,out为高压旋转阀出口压力,Pa;AHPSV为流体流通面积.假设r1=r2=r,则有计算方程:

(4)

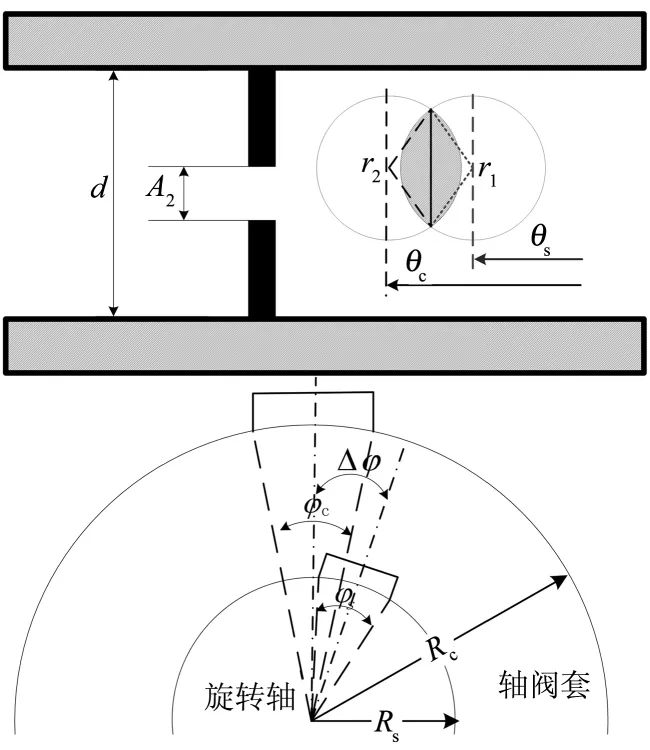

式中:r为旋转阀油孔半径,m;旋转轴孔与基座孔偏角Δφ为(如图5所示):

(5)

式中:Rs为旋转轴半径,m;旋转轴孔与基座孔重叠角Δθ为:

Δθ=

(6)

式中:φs为旋转轴油孔角度;φc为基座油孔角度;θs为旋转轴转过的角度;θc为阀套出油口位置角.

图5 旋转阀计算模型示意图

4)管路压力损失计算公式为[10]:

(7)

式中:x为管路单位长度,m;μ为动力粘度,Pa·s;d为管路半径,m.

5)液压缸组件动力学模型.

mx″=p0Ac-kx-Fpre-cx′-

sign(x′)Ff-Fgas

(8)

式中:m为活塞组件质量,kg;k为弹簧刚度,N/m;Fpre为弹簧预紧力,N;c为阻尼系数,N/(m·s-1);Ff为活塞运动摩擦力,N;Fgas为缸内气体力,N;P0为液压缸缸内压力.

(9)

式中:Vc0为液压缸压缩余隙,m3;Ac为活塞顶部面积,m2.

6)低压旋转阀流量计算[9].

我几乎是扳着手指头在算日子。周五,我从村里回到镇政府,门卫张爹喊,“小赵,省城来信了,怕是女朋友写的吧!”张爹这个老头挺会打趣。

QLPSV=CdALPSVsign(pLPSV,in-pLPSV,out)×

(10)

式中:pLPSV,in为高压旋转阀进口压力,Pa;pLPSV,out为高压旋转阀出口压力,Pa;ALPSV为流体流通面积,计算方程如式(4),式(5)及式(6).

2.2 非线性微分方程求解及模型验证

由式(1)-式(10)可知,此系统求解方程属于二阶非线性方程组,由于系统高度的非线性特征,因此给系统的求解带来了一定的难度.本次计算基于MATLAB/Simulink平台,动力学方程采用4阶龙格库塔方法进行求解.

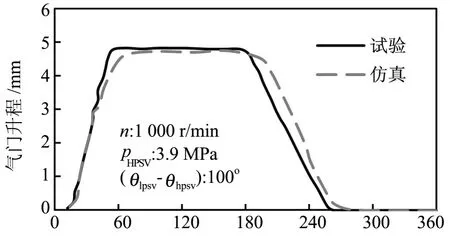

为了校核计算模型的精确性,搭建可变气门驱动系统试验台架,如图6所示.试验模拟了发动机转速为1 000r/min,气门升程预设目标为5mm的运行工况,其他主要系统参数如表1所示.

图6 电控液压全可变气门驱动系统试验台架

图7为系统试验值与计算值的比较,结果表明,计算的最大气门升程及气门启闭时刻与其试验值有较好的一致性.因此,本次系统计算模型能用于系统的进一步分析研究.

表1 试验系统参数

曲轴转角/(°)

3 全可变气门驱动系统的可控性分析

3.1 旋转阀相位差角的影响

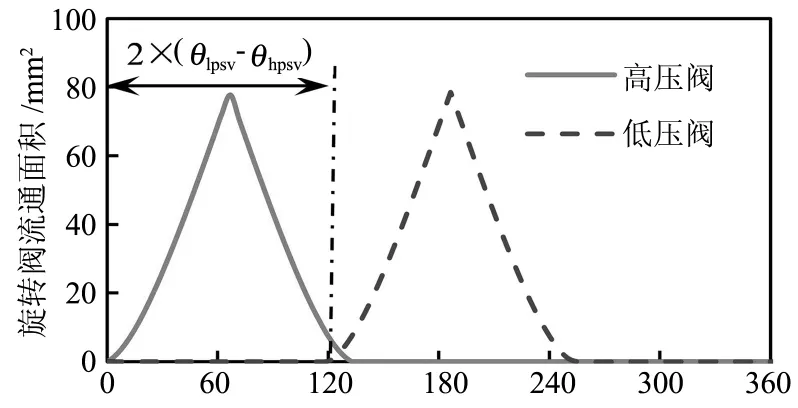

旋转阀相位差角指低压旋转阀开启时刻与高压旋转阀开启时刻的曲轴转角之差,如图8所示.驱动系统通过控制相位器控制此相位差角从而对气门相位进行控制,结合系统控制策略,以实现可变气门正时.

曲轴转角/(°)

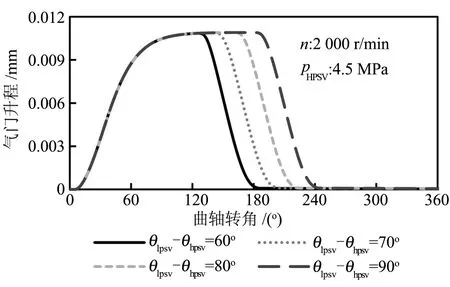

旋转阀相位差角对气门升程的影响如图9所示.本次计算旨在发动机转速为2 000 r/min,保持蓄能器压力为4.5 MPa,研究可变气门驱动系统在不同的旋转阀相位差角下气门运行参数的变化规律.按照如图1所示对气门升程进行分段,因此可以看出,气门开启阶段及气门关闭阶段升程曲线没有变化,气门开启保持阶段随旋转阀相位差角增大而增大.气门最大升程保持不变,气门开启持续期随旋转阀相位差角增大而延长,气门关闭时刻推迟.同时可以看出,气门开启时刻完全由高压旋转阀启动时刻控制,而气门关闭时刻则不完全由低压旋转阀决定.当低压旋转阀全关闭的时刻,气门已经提前完全关闭.所以,气门关闭时刻需要考虑更多的因素对其进行控制.当旋转阀相位差角为180°CA(Crank Angle)的时候,气门关闭时刻为240°CA.

图9 不同旋转阀相位差角下气门驱动系统升程比较

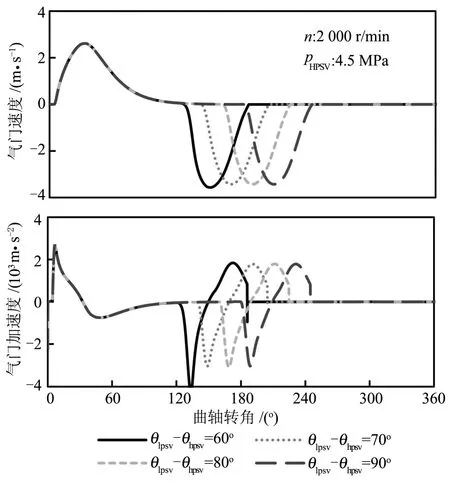

在不同旋转阀相位差角下,可变气门驱动系统气门速度及加速度曲线如图10所示.与气门升程趋势相似,旋转阀相位差角对气门开启阶段气门速度与加速度没有影响.在气门关闭阶段,旋转阀相位差角改变了速度的相位而未改变其幅值.其对加速度的影响基本相同,不同的是当旋转阀相位差角为120°CA的时候,气门关闭阶段加速度幅值增大.这是因为当旋转阀相位差角为120°CA的时候,高、低压阀存在同时开启的现象从而导致液压缸内压力波动(高、低压阀开启持续角度是132.5°CA,其大于旋转阀相位差角).

3.2 液压蓄能器压力的影响

液压蓄能器为可变气门驱动系统提供稳定、连续的高压压力,从而保证系统实时、精确运行在发动机的各个工况.不同的蓄能器压力产生不同的气门升程,因此,通过控制蓄能器压力的方法可以达到气门驱动系统气门升程连续可变的目的.不同蓄能器压力对气门升程的影响如图11所示.从图11可以看出,气门最大升程随蓄能器压力的增大而增大,气门关闭时刻及气门开启持续期均保持不变,当蓄压器压力为4.8 MPa的时候,最大气门升程达到了12 mm,完全满足发动机最大气门升程的需求.

图10 不同旋转阀相位差角下气门速度与加速度比较

图11 不同蓄能器压力下气门驱动系统升程比较

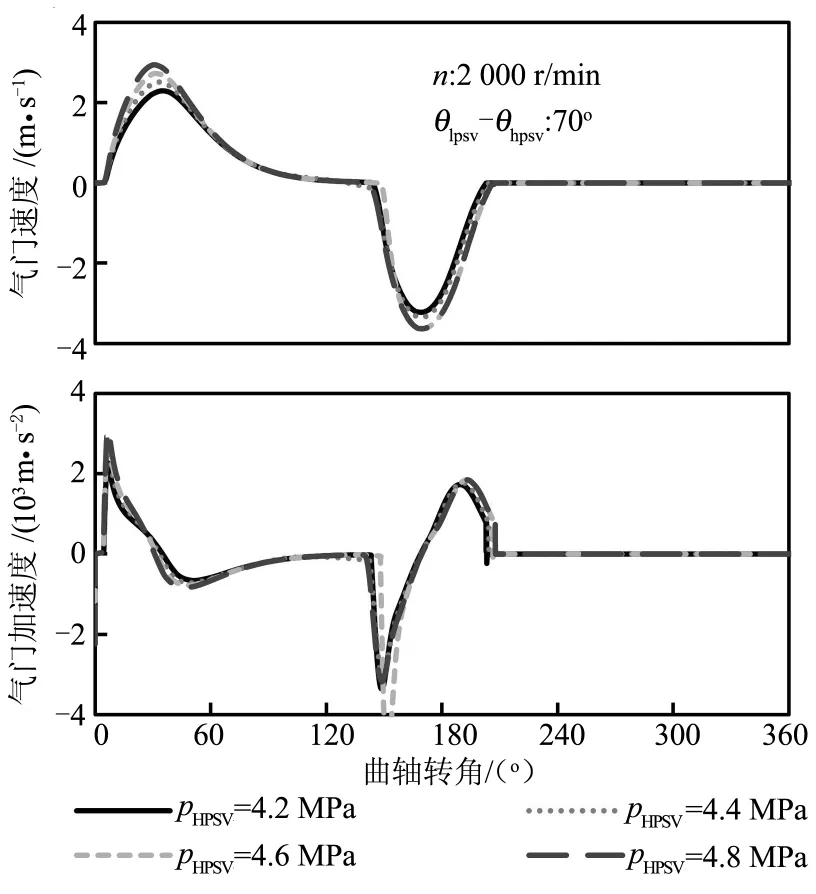

蓄压器压力对气门速度和加速度的影响如图12所示.气门最大速度随蓄压器压力增大而递增,因此,当采用控制蓄压器压力对可变气门升程进行控制的时候,有必要采用合适的控制方法及其实现方式对气门速度进行控制,从而保证驱动系统正常、可持续运行.蓄压器压力对气门加速度没有明显的影响,就数值大小而言,在本文研究的4个蓄压器压力下,其最大加速度均小于4 000 m/s2,且出现在气门关闭阶段.

4 发动机转速对气门驱动系统的影响

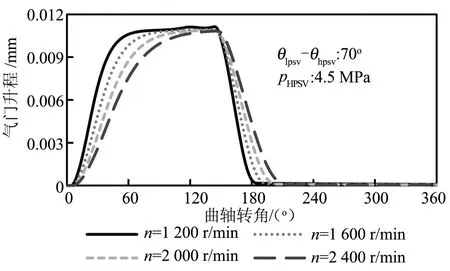

发动机为电控液压全可变气门驱动系统提供液压泵动力源,同时驱动高、低压旋转阀保持气门的正常工作.因此,发动机转速主要通过两个方面影响气门驱动系统,其一是影响高压阀输入端的压力;其二是通过影响高、低压阀转速导致气门升程规律的变化.发动机转速对气门升程规律的影响如图13所示.从图中可以看出,发动机转速不仅影响气门开启段与关闭段升程规律,还影响气门关闭时刻.随着发动机转速的提高,最大气门升程有减小的趋势,气门关闭时刻推迟,气门开启持续期延迟但气门升程断面积减小.

图12 不同蓄能器压力下气门驱动系统速度与加速度比较

图13 不同发动机转速下气门驱动系统升程比较

发动机转速对气门速度和加速度的影响如图14所示.随着发动机转速的提高,气门开启段与关闭段速度最大值均延迟;同时,关闭段的速度最大值随发动机转速的提高有增大的趋势.加速度受发动机转速的影响规律与速度相同,即在气门关闭阶段,加速度最大值随发动机转速的提高而增大.

图14 不同发动机转速下气门驱动系统速度与加速度比较

5 结 论

1)旋转阀相位差角通过延长气门开启持续期推迟气门关闭时刻,不改变气门最大升程.旋转阀相位差角不影响气门开启段升程规律;同时,旋转阀相位差角是影响气门关闭时刻最重要的因素,但不是唯一因素.旋转阀相位差角改变了速度及加速度的相位而不改变其幅值.

2)气门最大升程随蓄能器压力的增大而增大,气门关闭时刻及气门开启持续期均保持不变.气门最大速度随蓄压器压力增大而递增,最大加速度有增大趋势,但不明显.

3)发动机转速不仅影响气门开启段与关闭段升程规律,还影响气门关闭时刻.随着发动机转速的提高,最大气门升程有减小的趋势,气门关闭时刻推迟,气门开启持续期延迟但气门升程断面积减小.气门开启段与关闭段速度最大值均延迟;同时,关闭段的速度最大值随发动机转速的提高有增大的趋势.在气门关闭阶段,加速度最大值随发动机转速的提高而增大.

4)本次研究仅是通过仿真和初步试验的方法对设计的系统的升程规律、速度和加速度进行了分析,但没有涉及到气门落座速度的控制研究,有待在今后进行研究.

[1] 王毅,杨靖,邓帮林,等.试验与仿真相结合的发动机活塞热负荷分析[J].湖南大学学报:自然科学版,2014,41(8):23-29.

WANG Yi, YANG Jing, DENG Banglin,etal. Thermal load analysis of engine piston combined experiment with simulation[J]. Journal of Hunan University: Natural Sciences, 2014,41(8):23-29. (In Chinese)

[2] 杨靖,冯仁华,邓帮林,等. 汽油机凸轮型线改进设计[J]. 湖南大学学报: 自然科学版,2009,36(11):21-26.

YANG Jing, FENG Renghua, DENG Banglin,etal. Improvement design fo gasoline engine cam profile[J]. Journal of Hunan University: Natural Sciences, 2009,36(11):21-26. (In Chinese)

[3] 刘发发,王云开,李华,等.电控液压可变气门机构性能及应用[J].内燃机学报,2011(1):54-60.

LIU Fafa, WANG Yunkai, LI Hua,etal. Performance of electro-hydraulic valve train and application[J].Transaction of CSICE, 2011(1):54-60. (In Chinese)

[4] 崔靖晨,隆武强,田江平,等.双模式电液全可变气门驱动系统的可控性研究[J].内燃机工程,2014,35(2):36-41.

CUI Jingchen,LONG Wuqiang,TIAN Jiangping,etal. Investigation on controllability of dual-mode fully variable valve electro-hydraulic actuation system [J].Chinese Internal Combustion Engine Engineering,2014, 35(2):36-41. (In Chinese)

[5] WONG P K,MOK K W.Design and modeling of a novel electro-mechanical fully variable valve system[R]. Washington DC:SAE International,2008-01-1733.

[6] BUTZMANN S,MELBERT J.Sensorless control of electromagnetic actuator for variable valve train[R]. Washington DC:SAE International, 2000-01-1225.

[7] PARLIKAR T A,CHANGE W S,QIU Y H,etal.Design and experimental implementation of an electromagnetic engine valve drive [C]// IEEE/ASME Transactions on Mechatronics,2005,10(5):482-494.

[8] MOHAMMAD P,AMIR F,AMIR K.A robust lift control technique in electro-hydraulic camless valves using system average model[C]// IMECE2010.Vancouver, 2010.

[9] ALLEN J, LAW D. Production electro-hydraulic variable valve train for a new generation of I.C. engines[R]. Washington DC:SAE International,2002-01-1109.[10]高锋军.汽油HCCI发动机电控液压气门性能及仿真研究[D].长春:吉林大学汽车工程学院,2013.

GAO Fengjun.Model and performance studies of electro-hydraulic valve actuators on gasoline HCCI engine[D].Changchun: College of Automative Engineering, Jilin University, 2013.(In Chinese)

Design and Analysis of Electro-hydraulic Fully Variable Valve Actuation System

YANG Jing1,2,WANG Zichang1, WANG Yi1,3, LI Yangtao3, Amir Khajepour1,3, FENG Renhua2†

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China; 2. Key Laboratory of Advanced Manufacture Technology for Automobile Parts, Ministry of Education, Chongqing University of Technology, Chongqing 400054,China;3. Department of Mechanical and Mechatronics Engineering, University of Waterloo, Waterloo, Ontario N2L3G1, Canada)

In order to satisfy the requirements of design and performance of an internal combustion engine, all kinds of existing variable valve actuation systems were compared by analyzing their advantages and disadvantages, and a novel electro-hydraulic variable valve actuation system was then developed. Afterwards, a simulation model based on the mathematical and physical equations was developed through MATLAB/Simulink softwares, and the developed model was verified by experimental results. Furthermore, the effects of controllable parameters such as the phase angle difference between high and low pressure rotary valve, accumulator pressure and engine speed on maximum lift, valve open duration, and valve velocity and acceleration were investigated. The results showed that phase angle difference had limited influence on valve trajectory at the beginning section of lift, but changed the valve closing by altering valve open duration. The pressure of accumulator did not change the valve timing and its duration, but influenced significantly on the maximum valve lift. The maximum valve lift and valve closing were affected by the engine speed variance. Sectional area of valve lift decreased and valve closing delayed with the increasing engine speed.

internal combustion engine; variable valve timing; variable valve lift; valve velocity; fluid control;electro-hydraulic

1674-2974(2017)02-0009-07

10.16339/j.cnki.hdxbzkb.2017.02.002

2016-02-25

国家高技术研究发展计划(863计划)资助项目(2012AA111801), National High Technology Research and Development Program of China (863 Program) (2012AA111801);汽车零部件先进制造技术教育部重点实验室开放课题基金项目(2014KLMT05),Key Laboratory of Advanced Manufacture Technology for Automobile Parts, Ministry of Education(2014KLMT05)

杨靖(1957-),女,湖南益阳人,湖南大学教授,博士生导师

†通讯联系人,E-mail:fengrenhua@cqut.edu.cn

U464.134

A