油气管道内检测技术研究进展

鲍庆军,帅健

(中国石油大学(北京), 北京 102249)

油气管道内检测技术研究进展

鲍庆军,帅健

(中国石油大学(北京), 北京 102249)

管道内检测技术可在管道运行状态下对管道进行检测,能够及时发现管道存在的缺陷,对保证管道安全具有不可替代的作用。介绍了油气管道内检测技术的原理和方法,以及内检测技术的发展状况和最新研究进展。对内检测技术进行了具体的分类,目前已形成四类特定功能的管道内检测:金属损失、裂纹、几何、测绘,通过研究各种内检测技术的发展现状,提出了内检测技术的局限性和发展方向。

内检测器;油气管道;金属损失;缺陷;可靠性

管道在运输液体和气体时,相对于其他运输方式更安全、高效和经济,是目前输送石油和天然气的主要方式。但随着管道运行时间的增长,各种隐患出现的概率不断增大,管道的安全运行成为亟待解决的问题。根据浴盆曲线理论和统计分析结果,管道运行的早期和后期事故发生的概率较大,特别是后期,由于运行时间过长,管道腐蚀破坏的程度较大,更易发生泄漏事故[1]。目前,我国很多管道都已运行了 30余年,进入了事故高发期,为了避免管道事故的发生,定期的对管道进行内检测是行之有效的方法。本文通过研究目前主要内检测技术的发展现状,分析内检测技术存在的问题,指出了进一步的发展方向。

1 内检测的必要性

为了保障管道的安全运行,国内外都颁布了各自的实用性准则和法律文件,强制管道运营商进行定期检测,维护管道安全[2]。油气管道作为国家的特殊重要设施,一旦发生事故,往往造成严重后果,不仅会造成油气运输间断,影响人们生活,由于运输物质的特殊性,往往还会造成严重的环境污染,并伴随重大经济损失。管道运营商应对管道进行基线检测和周期性检测,基线检测可以建立管道的基本资料,为全面掌控管道提供数据保障,周期性检测是对缺陷监控的重要手段。综上所述,内检测为管道安全运行和合理维护提供科学依据。

2 内检测技术

内检测技术结合管道特性和输送介质的情况来确定所用的检测计划,并根据检测结果对管道进行安全评价,是一个系统工程[3]。它可以在管道正常运行状态下,利用类似清管器的装置对管道进行无损检测,并自动采集、分析、存储所获得的数据,进而获得管道的缺陷状况。目前已形成四类特定功能的管道内检测:金属损失——腐蚀缺陷、划伤等;裂纹——疲劳裂纹、应力腐蚀裂纹等;几何——管壁凹陷、压扁、椭圆度等;测绘——路径[4]。针对上述四类缺陷,各大内检测公司及科研机构发展了基于不同原理的内检测技术,实现不同的功能。目前的检测技术主要有:漏磁检测技术、超声波检测技术、涡流检测技术、射线检测技术、热像显示技术、几何变形检测技术和测绘检测等。

2.1 漏磁检测技术

漏磁内检测器的工作原理可描述为:当检测器在管道内部运行时,被检管道被磁化,若管壁是完好和均匀的,则磁力线在管壁内稳定通过,没有泄露。若管道含有腐蚀或裂纹等缺陷,则缺陷处管壁的磁导率发生变化,磁力线发生泄露形成漏磁场,内检测器能检测到这种变化,通过分析就能获得缺陷的具体信息。

目前漏磁检测技术主要发展了三轴高清漏磁检测技术、周向励磁漏磁内检测技术、三维脉冲漏磁内检测技术、旋转漏磁内检测技术等。三轴高清漏磁内检测器增加了探头中传感器的数量,能同时记录泄漏磁场的三维分量,可提高对缺陷的位置、类型、形状和尺寸等识别能力和测量精度[5]。周向励磁漏磁内检测技术通过管道周向分布的磁化场对管壁进行检测,可改变管壁的磁场分布,提高检测轴向延伸缺陷的准确率。三维脉冲漏磁内检测技术是将具有一定占压比的脉冲电压(流)加载至激励线圈来实现对测试件的局部磁化,如果被测试件存在缺陷,其漏磁场发生变化,感应电压也随之变化。旋转漏磁内检测技术将周向漏磁技术和轴向漏磁技术相结合,解决了检测器很难检测很浅、长且宽的金属损失缺陷的问题,提高了对狭长裂缝的检测精度(图 1)[5]。

图1 SpirALLTM 螺旋漏磁内检测技术Fig.1SpirALLTM Spiral MFL technology

2.2 超声波内检测技术

超声内检测的工作原理可描述为:由超声波传感器向管壁垂直发射的超声波脉冲,经过管道内外壁的反射后被探头接收,根据超声波在管壁材质中的传播速度和两次脉冲回波的时间差,计算出管道壁厚。根据超声波的反射角度,计算出管壁缺陷的形状和尺寸等参数。

美国 GE 公司利用相控阵超声波技术(Phased Array Technology)研发的产品 UItraScanTM Duo,探头环是采用探头组的形式来布置的,通过控制探头组内探头的激发顺序即可产生聚焦的超声波脉冲。弹性波检测器发射的弹性波信号能在气体介质中传播,可用于对焊缝缺陷的检测,特别是对应力腐蚀裂纹和长焊缝有较好的检测效果[6]。德国 AG 公司使用电磁换能器(EMAT)技术研发了 Line Explorer 3TM-tool(图 2),可发射和接收超声波信号,同时也可产生电磁涡流信号,该检测器因其特殊的构造,可对气体和液体管道进行检测,以及对不同管径的管道进行检测,综合分析不同检测信号的检测结果,可提高对腐蚀尺寸和缺陷的检测精度。压电超声波检测器是利用压电晶体的压电效应产生和接收超声波信号,对管道进行内检测。激光超声检测技术将强度被调制的脉冲激光束照射在被测件表面产生超声波来实现管道内检测,可不接触管壁进行检测,扫描成像速度快,检测过程中产生的超声波抗干扰能力强,检测精度和分辨率都很高,能够检测很小的缺陷。GE公司在其研制的第二代超声波腐蚀检测器的前端加入三个注入水的隔离密封塞,由于密封塞提供了超声波检测的液体耦合环境,故该检测器可对液体和气体管道进行检测[7]。

图2 多功能管道缺陷检测器实物图Fig.2 Multi-functionpipeline defect detectorphysical map

2.3 涡流检测技术

涡流检测的基本原理可以描述为:用载有正弦波交变电流的实验线圈靠近被测管道时,线圈周围的交变磁场会在管壁导体中产生涡流。如果管壁存在缺陷或材质和尺寸变化,涡流的大小、相位和流动形式将会发生改变,引起感应电磁场发生变化,进而使耦合后的阻抗发生变化,通过测量仪器测量检测线圈阻抗的变化,就可分析出被测试件的缺陷情况。

目前提出的基于涡流检测理论的技术主要包括单频涡流检测技术、多频涡流检测技术、远场涡流技术、脉冲涡流检测技术、阻抗平面显示技术、深层涡流技术和磁光涡流成像技术。传统的涡流检测技术是用单一频率的正弦波电压或电流作为其激励信号的单频涡流检测技术,对管壁进行内检测。多频涡流检测技术是采用多种频率的正弦波电压或电流作为激励信号,由于获得的检测失真较少,检测精度较高。远场涡流检测技术采用的是低频涡流,能够穿透管壁,检测探头主要有激励线圈和检测线圈组成,其克服了趋肤效应,能够对管壁外表面的缺陷进行检测。目前远场涡流内检测器主要有Russell公司 See Snake,如图 3 所示[8]。脉冲涡流检测技术采用的是占空比一定的方波号,通过激励线圈在被测管壁上感生出脉冲涡流,引起检测器上或检测线圈上的电压变化,通过分析电压变化的波形曲线可得到管壁的缺陷情况。

图3 Russell公司See SnakeFig.3 Russell company See Snake

2.4 射线检测技术

射线检测技术的原理是利用射线(如X射线、γ射线、同位素和高能射线等)穿透管壁过程的衰减规律,根据穿透被测管壁后的射线强度来判断管道的内部缺陷情况。检测原理如图4所示。根据图中穿透管壁前的射线强度IO和穿透后的射线强度I′之间的差值,就可计算出管道的缺陷ΔΤ。

图4 射线检测原理图Fig.4 Ray detector Schematic

目前射线检测技术主要可分为射线照相、实时成像和射线层析3种。射线技术早期采用胶片照相法,检测的工序多周期长,得到的图像质量偏低,成本高且受检测人员影响较大,这些缺点阻碍了射线胶片照相法的扩展应用。科研人员借助于数字图像处理技术、电子测量技术和计算机技术的发展成果,研发出工业计算机断层扫描成像技术(ICT)、数字化射线成像技术、射线实时成像技术和X射线工业电视等一些新技术。“X 射线工业电视”采用工业 CCD摄像机,采用监视器(工业电视)显示检测图像。

2.5 热像显示技术和基于光学原理的无损检测技术

热像显示技术也叫红外热成像检测,使用红外探测系统对被测管道表面的温度及温度场的变化进行测量,通过测量结果来掌握管道的材料缺陷、力学性能和腐蚀的原因及影响深度。

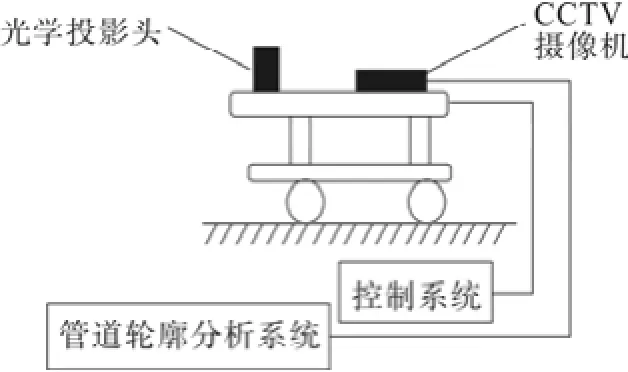

基于光学原理的无损检测技术可对管壁内表面的斑点、裂纹和腐蚀进行快速测量和定位,检测精度较高,在实际应用中较之其他检测技术有很多优势。目前基于光学原理的无损检测技术主要有激光反射检测技术、CCTV 摄像技术(图 5)和工业内窥镜检测技术等,其检测原理可描述为:基于光学原理的内检测器对管壁进行检测,将检测信息转化为电信号,通过影像显示终端将检测结果直观的显示出来。

图5 CCTV摄像技术原理示意图Fig.5 Schematic camera technology

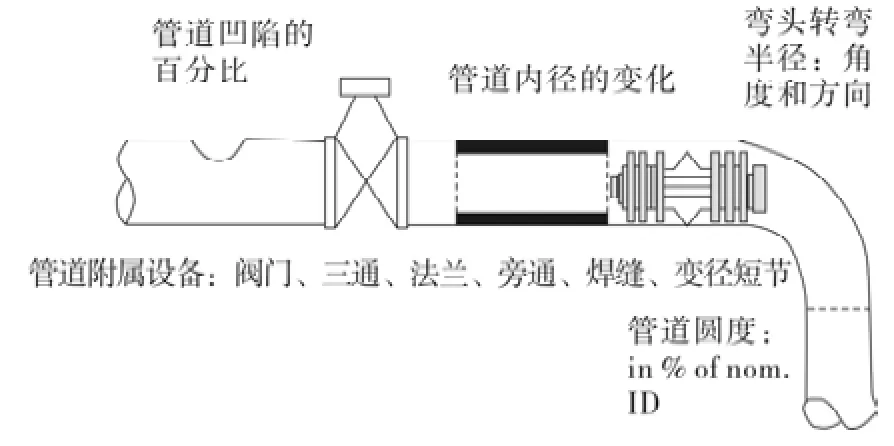

2.6 几何变形检测

几何变形检测器主要采用机械爪或者有机械爪的辐射架,机械爪紧挨着管道内壁运行,当管壁存在凹陷、偏圈、褶皱或附着在管壁上的碎屑等引起管道横断面变化的缺陷时,机械爪就会发生偏移,检测器将这些偏移转化为相应的电信号并储存起来,后期通过对电信号的分析就可确定影响管道完整性的几何异常情况。图6为检测示意图。

图6 几何变形检测示意图Fig.6 Geometric Deformation Monitoring schematic

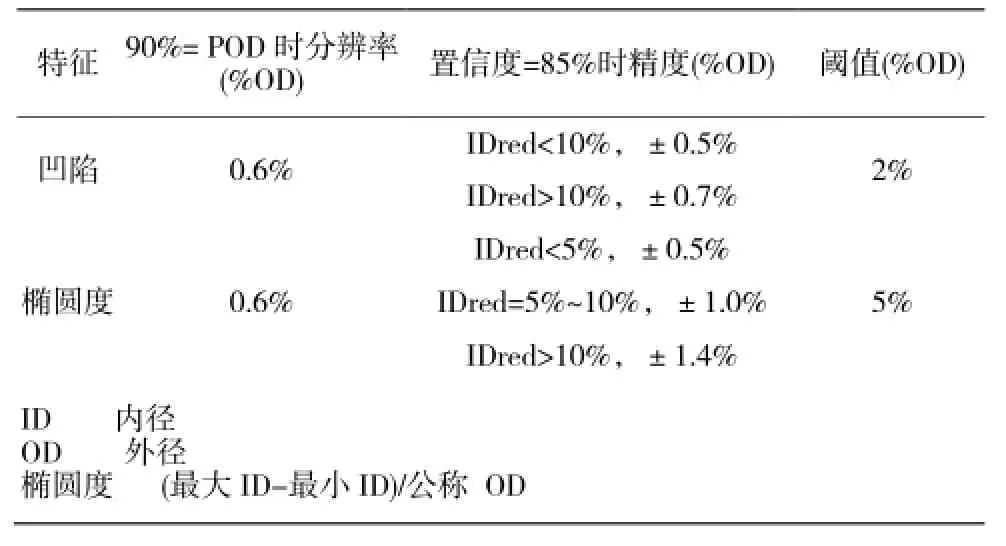

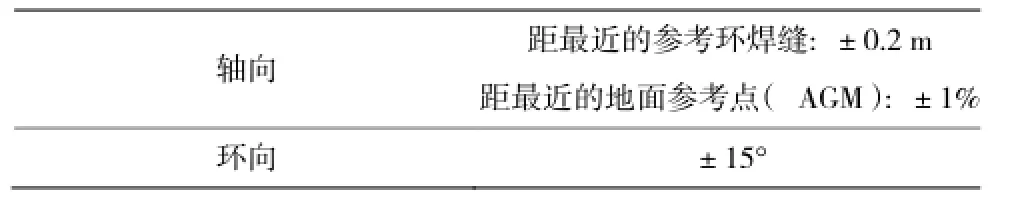

目前变形检测器能够检测的管道直径范围主要为 100~1500 mm,检测灵敏度通常约为管道直径的 0.2%~1%,精度大约为 0.1%~2%。如表 1和表2所示。

表1 几何检测性能规格Table 1Geometric detectionperformance specifications

表2 几何检测定位精度Table 2 Localization accuracy of geometric detection

2.7 测绘检测

路径测绘就是对管道的位置进行检测,获得管道中心线的精确坐标值。通过分析管道的坐标信息,可以发现因环境因素导致的管道变形,获得管道整体的曲率变化和相对应弯曲应变[9]。利用测绘信息和内检测数据可计算出管道所有参考环焊缝的 GPS坐标,以此绘出工程图,能够帮助制定完善的维修方案并确定缺陷的位置。结合卫星遥感影像数据,可对管道进行风险评价、缺陷定位和高后果区识别。

油气管道惯性测绘内检测技术使用惯性器件对管道的三维相对位置坐标进行测绘,以地面高精度参考点GPS坐标加以修正,可绘制出管道中心线的三维走向图。

3 内检测技术存在的问题和发展趋势

内检测技术存在的问题:①所有内检测器对于缺陷的探测、描述、定位及确定大小的可靠性仍不稳定;②由于工作环境存在高压和低/高温等特殊条件,会影响检测器的检测精度甚至会造成设备的损坏;③检测结果的分析方法不一致;④完成检测是一个多步骤的过程,取决于实施过程控制及相关人员的经验。⑤目前还没有如何诊断和分析缺陷三维大小的推荐做法。

内检测技术的发展趋势:①用三维图像直观显示管壁缺陷;②将多种检测技术结合使用,开发适用于多种环境条件及多种检测功能的检测设备;③开发多样化、尺寸规格系列化、高分辨率及智能化管道内检测器;④加大对管道裂纹的研究;⑤提高内检测器探头的质量和数量,进而提高了分析结果的精确性;⑥提高内检测技术在缺陷检测、定位、描述的精确度;⑦形成统一认可的评价标准,完善检测标准,编制国家权威认可的管道内检测的相关规范。

4 结束语

作为管道完整性管理的必备手段,内检测技术能够在线检测管道的各种数据,识别出管道存在的缺陷,是管道完整性评价的前提和基础。目前的检测技术存在检测结果精确度不够高等缺点,未来随着科研水平的提升和其他高科技的发展,将研制出结合多种检测技术,能够检测多种缺陷的多功能内检测器。

[1]张健,谢辉,曹谢东,胡勤耕,江茂德,唐苏明.油气管道漏检测技术及发展趋势[J].仪器仪表与分析监测,2011,04:39-41.

[2]宋生奎,宫敬,才建,胡利明. 油气管道内检测技术研究进展[J]. 石油工程建设,2005,02:10-14+2.

[3]戴波,盛沙,董基希,谢祖嵘,汤东梁.原油管道腐蚀内检测技术研究[J].管道技术与设备,2007,03:15-18.

[4]石永春,刘剑锋,王文娟. 管道内检测技术及发展趋势[J]. 工业安全与环保,2006,08:46-48.

[5]冯庆善.在役管道三轴高清漏磁内检测技术[J]. 油气储运,2009,10:72-75+84+93-94.

[6]王文明,王晓华,张仕民,曾鸣,王会坤.长输管道超声波内检测技术现状[J].油气储运,2014,01:5-9.

[7]周燕,董怀荣,周志刚,谢慧.油气管道内检测技术的发展[J].石油机械,2011,03:74-77.

[8]曹建树,李杨,林立,李魁龙. 天然气管道在线无损检测技术[J]. 无损检测,2013,05:20-25.

[9]王富祥,冯庆善,杨建新,周利剑,陈健.油气管道惯性测绘内检测及其应用[J].油气储运,2012,05:372-375+407.

Researchprogress in the Inner Detection Technology of Oil and Gaspipeline

BAO Qing-jun, SHUAI Jian

(China University ofpetroleum, Beijing 102249, China)

Thepipeline inner detection technology can detect thepipeline when it is in operation, which can find flaws of thepipeline timely, andplay an important role in the safety running ofpipeline. In thispaper, theprinciple and methods of oil and gaspipeline inner detection technology were introduced as well as the latest researchprogress and development status of the detection technology. Then and the detection technology was classified into four types with special functions: metal loss, crack, geometry, surveying and mapping. At last, existingproblems and development trend of the detection technology wereput forward.

Inner detector; Oil and gaspipeline; Metal loss; Defect; Reliability

TE 832

: A

: 1671-0460(2017)02-0298-04

国家科技支撑计划课题(编号:2015BAK16B02)课题名称:城镇油气管道安全完整性管理技术方法研究。

2016-07-22

鲍庆军(1989-),男,河南省商丘市人,研究生,硕士,研究方向:油气装备失效分析与完整性管理。E-mail:baoqj0420@163.com。