磨料对Inconel718镍基高温合金磁力研磨效果的影响

(山东理工大学机械工程学院,山东 淄博 255049)

磨料对Inconel718镍基高温合金磁力研磨效果的影响

赵文聪,张桂香*,董爱梅

(山东理工大学机械工程学院,山东 淄博 255049)

选择粒度均为W7(即直径5 ~ 7 μm)的Al2O3和SiC两种球形复合磁性磨粒分别对Inconel718镍基高温合金进行磁力光整加工,工艺条件为:以46#机械油作为研磨液,主轴转速1 000 r/min,进给速率10 mm/min,加工间隙2 mm,磨料填充量2.5 g。从工件表面粗糙度和微观形貌两方面对比分析了两种磨粒对Inconel718合金研磨效果的影响。结果表明,在Al2O3磨粒的研磨下,工件表面粗糙度从0.560 μm降至0.049 μm,表面微观形貌得以改善,达到镜面效果;而在SiC磨粒的研磨下,工件的表面粗糙度由原始的0.493 μm降至0.124 μm,表面微观形貌变化不大。Al2O3磨粒对Inconel718的研磨效果优于SiC磨粒。

镍基高温合金;磁力研磨;氧化铝;碳化硅;表面粗糙度;微观形貌

First-author’s address: School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

Inconel718镍基高温合金具有较好的高温力学性能、良好的热工艺和焊接性能,目前在航空发动机涡轮盘、叶片,石油管道,核工业结构件等领域得到广泛应用[1]。然而由 Inconel718制造的各种零部件结构复杂,尺寸精度要求较高,导致在加工过程中出现材料利用率和加工效率低等问题,因此提高Inconel718镍基高温合金的加工效率和加工质量是提高航空制造技术的关键。磁力研磨光整加工(MAF)技术是将磁场应用于传统研磨技术中的新型光整加工工艺,是改善产品表面质量的有效手段[2],具有柔性、自适应性、自锐性、可控性、温升小等特点[3],已经成功应用于平面、外圆面、内圆面和复杂曲面以及微小结构零件和去毛刺等许多场合[4-5]。磁性研磨粒子可以看作磁力研磨中的磨具,是影响其表面质量的因素之一,但磁性磨粒存在制备困难、成本高等问题,制约了磁力研磨技术的发展[6]。本试验分别选择Al2O3和SiC球形复合磁性磨粒作为磨料对Inconel718进行磁力研磨,探讨不同类型的磁性磨粒对其表面质量及微观形貌的影响,选出较为适合的磁性磨粒,提高磁力研磨Inconel718的加工效率,为后续磁力研磨试验提供一定的技术参考。

1 磁力研磨机理及设备

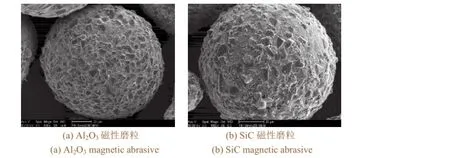

磁性磨粒光整加工是利用磁性研磨粒子在磁场作用下沿着磁力线分布排列并形成具有一定刚性的磁力刷,通过磁力刷与工件之间的相对运动实现工件表面研磨的加工方法[7],因此磁性磨粒必须具备受磁极磁场作用的磁化能力和对工件的切削能力。本文分别选择雾化快凝法制备的球形Al2O3、SiC复合磨粒作为磨料,两者均为由铁基合金(含Fe、Si、Al、Ni和Cr)和磨粒微粉构成的复合磁性磨料,磨粒微粉为粒度W7(即直径5 ~ 7 μm)的α-Al2O3或α-SiC,图1所示为两种磁性磨料的形貌[8-9]。

图1 Al2O3磁性磨粒与SiC磁性磨粒的形貌Figure 1 Morphologies of Al2O3and SiC magnetic abrasives

研磨装置如图2所示,该装置由山东鲁南机床厂的XK7136C改造而来。磁极安装在主轴端部,可进行一定转速的回转运动,工作台则做x、y轴方向的进给运动,从而实现了工件与磁性磨粒的相对运动,磁极更换也较为方便快捷[10]。

图2 磁力光整加工装置Figure 2 Setup for magnetic abrasive finishing

2 磁力研磨加工试验

采用N38钕铁硼磁极,Al2O3磨料和SiC磨料均能自主吸附于磁极端面,形成磁力研磨刷。工件为70 mm × 30 mm × 2 mm的Inconel718镍基高温合金样板。根据先粗后精的研磨原则选择80 ~ 100目、100 ~200目和300 ~ 400目的磁性磨粒对工件进行梯度研磨,研磨时间均为8 min。采用46#机械油作研磨液,研磨工艺条件为:主轴转速1 000 r/min,进给速率10 mm/min,加工间隙2 mm,磨料填充量2.5 g[11]。

采用MicroXAM-100白光干涉仪测量工件的表面粗糙度Ra并观察三维微观形貌,采用Axio Lab.A1金相显微镜观察工件经加工后的表面状态。

3 结果与讨论

3. 1 不同磨粒研磨下表面粗糙度的变化

工件的表面粗糙度对其在日后的使用有很大的影响。表面粗糙度越低,工件的使用寿命越长,使用效率越高。Inconel718镍基高温合金工件的表面粗糙度在磁力研磨过程中的变化情况如图3所示。从图3可以看出,在不同球形磁性磨粒的研磨下,工件表面粗糙度的变化趋势一致。其中,在 Al2O3磨粒的研磨下,工件表面粗糙度在24 min内由0.560 μm(图4a)下降到0.049 μm(图4b)。在SiC磨粒的研磨下,工件表面粗糙度在24 min内由0.493 μm(图4c)下降到0.124 μm(图4d)。在Al2O3磨粒的磁力研磨下,工件表面粗糙度在前12 min内的下降速率快,随后趋于平缓。这是因为在研磨的初始阶段,工件表面存在大量凹坑和毛刺而凹凸不平,凸起处因受磁场力的作用较大,所受研磨压力也就越大,从而使工件表面粗糙度下降得较快。随着研磨时间的延长,工件表面的尖端效应减缓,表面粗糙度的下降速率随之减缓。在SiC磨粒的加工下,工件表面粗糙度在初始8 min内就下降了48%左右,最后工件表面粗糙度缓慢降低甚至不变。这是因为在研磨过程中SiC硬质磨粒的硬度高于Al2O3磨粒,从而导致在相同条件下对工件的研磨压力要高于 Al2O3磨粒,而过高的研磨压力使工件表面发生二次划伤,从而无法获得更低的表面粗糙度。因此Al2O3磨料对工件的研磨效果优于SiC磨料。

图3 不同磨粒下表面粗糙度和材料去除量随时间的变化Figure 3 Variation of surface roughness and material removal with time when using different magnetic abrasives

图4 磁力研磨加工前后表面粗糙度轮廓曲线Figure 4 Surface roughness profile curve before and after MAF

3. 2 不同磨粒研磨下表面形貌的变化

样件经不同磨料研磨前、后的二维和三维形貌分别见图5和图6。从中可知,原始样件表面均存在划痕、凹坑(见图5a和5c)以及大量毛刺(见图6a和6c)。经Al2O3磨粒磁力研磨光整加工后,工件表面的划痕和凹坑均被大量去除(见图5b),毛刺大量减少(见图6b)。而经SiC磨粒磁力研磨加工工件的表面划痕已基本去除(见图5d),但是凹坑、毛刺等仍然存在(见图6d)。进一步证明采用Al2O3磨粒对Inconel718合金的表面光整加工效果优于SiC磨粒。

图5 磁力研磨加工前后工件的二维表面形貌Figure 5 2D surface morphologies of workpieces before and after MAF

图7示出了分别采用不同磨料研磨后Inconel718镍基高温合金表面的镜面效果。从图7可知,采用Al2O3磨粒研磨后,工件表面具有良好的镜面效果;而以SiC磨料研磨后,工件表面并未达到镜面效果。

4 结论

相同研磨工艺条件下,选用Al2O3磁性磨料对Inconel718进行磁力研磨的效果比用SiC磨料更好。采用Al2O3磨料对Inconel718进行磁力研磨后,工件表面划痕、凹坑及毛刺完全去除,表面粗糙度由0.56 μm降至0.049 μm,达到镜面效果。使用SiC磨料研磨后,工件表面仍存在凹坑等缺陷,表面粗糙度由0.493 μm降至0.124 μm,未达到镜面效果。

图6 磁力研磨加工前后工件的三维表面形貌Figure 6 3D surface morphologies of workpieces before and after MAF

图7 磁力研磨加工后工件镜面照片Figure 7 Mirror images of workpieces after MAF

[1] REED R C. The Superalloys: Fundamentals and Applications [M]. Cambridge: Cambridge University Press, 2006: 217.

[2] YIN S H, SHINMURA T, WANG D. Magnetic field-assisted polishing for ferromagnetic metallic materials [J]. Key Engineering Material, 2006, 304/305: 320-324.

[3] 周锦进, 方建成, 徐文骥. 光整加工技术的研究与发展[J]. 制造技术与机床, 2004 (3): 7-11.

[4] SINGH D K, JAIN V K, RAGHURAM V. Experimental investigations into forces acting during a magnetic abrasive finishing process [J]. The International Journal of Advance Manufacture Technology, 2006, 30 (7): 652-662.

[5] YAMAGUCHI H, SHINMURA T, IKEDA R. Study of internal finishing of austenitic stainless steel capillary tubes by magnetic abrasive finishing [J]. Journal of Manufacturing Science and Engineering, 2007, 129 (5): 885-892.

[6] 赵玉刚. 磁粒光整加工技术的应用与发展[J]. 现代制造技术与装备, 2006 (2): 9-13.

[7] LIU Z Q, CHEN Y, LI Y J, et al. Comprehensive performance evaluation of the magnetic abrasive particles [J]. The International Journal of Advanced Manufacturing Technology, 2013, 68 (1): 631-640.

[8] 张桂香. 雾化快凝磁性磨料制备及磁力光整加工性能研究[D]. 南京: 南京航空航天大学, 2012: 43-51.

[9] 张桂香, 赵玉刚, 赵东标. 磁性磨料制备技术研究新进展[J]. 兵器材料科学与工程, 2012, 35 (1): 88-92.

[10] 杨胜强, 李文辉, 陈红玲. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社, 2011: 199-120.

[11] 陈春增, 张桂香, 赵玉刚. 磁力研磨对Inconel 718合金表面质量的影响[J]. 电镀与涂饰, 2016, 35 (1): 23-27.

[ 编辑:周新莉 ]

Effect of abrasive on magnetic abrasive finishing efficiency of Inconel718 nickel-based superalloy

// ZHAO Wen-cong, ZHANG Gui-xiang*, DONG Ai-mei

Magnetic abrasive finishing (MAF) was conducted on the surface of Inconel718 nickel-based superalloy with two kinds of spherical magnetic composite abrasives—Al2O3and SiC with a size of W7 (i.e. diameter 5-7 μm). The process conditions are: using 46# machinery oil as grinding fluid, spindle speed 1000 r/min, feeding speed 10 mm/min, machining gap 2 mm and abrasive filler amount 2.5 g. The effects of both abrasives on finishing efficiency of Inconel718 alloy were comparatively analyzed in respect of surface roughness and microscopic morphology. The results showed that the surface roughness of substrate was decreased from 0.560 μm to 0.049 μm and its surface microscopic morphology was improved as shown by the mirror effect when finished with Al2O3abrasives. The surface roughness of work sheet was decreased from 0.493 μm to 0.124 μm and its surface microscopic morphology changes little when finished with SiC abrasives. The finishing efficiency of Al2O3abrasive on Inconel718 is better than that of SiC abrasive.

nickel-based superalloy; magnetic abrasive finishing; alumina; silicon carbide; surface roughness; microscopic morphology

10.19289/j.1004-227x.2017.04.005

分类:TG175.3

:A

:1004 – 227X (2017) 04 – 0203 – 05

2016–11–08

2017–01–19

山东省自然科学基金(ZR2015EL029);国家自然科学基金(51375285、51675316)。

赵文聪(1990–),男,山东淄博人,在读硕士研究生,主要研究方向为先进制造技术与装备、特种加工与表面工程。

张桂香,博士,副教授,(E-mail) zgx1999@126.com。