电解铜箔表面黑化工艺优化

*

(山东金宝电子股份有限公司,山东 招远 265400)

电解铜箔表面黑化工艺优化

胡旭日*,王海振,徐策

(山东金宝电子股份有限公司,山东 招远 265400)

研究了电解铜箔黑化液的锌离子、镍离子、硫氰酸钾和黑化剂含量以及工艺参数pH、温度和电流密度对黑化试样颜色、蚀刻性和耐蚀性的影响。得到较理想的电解铜箔表面处理黑化工艺为:Ni2+8.0 g/L(NiSO4·6H2O 35.5 g/L),Zn2+1.5 g/L(ZnSO4·7H2O 6.5 g/L),硫氰酸钾(KSCN)20 ~ 30 g/L,黑化剂10 ~ 50 mL/L,焦磷酸钾(K4P2O7·3H2O)90 ~ 200 g/L,pH = 9.0 ~ 10.0,温度30 ~40 °C,电流密度8 ~ 10 A/dm2,时间3 ~ 6 s。

电解铜箔;黑化;颜色;蚀刻性;耐蚀性

First-author’s address: Shandong Jinbao Electronics Co., Ltd., Zhaoyuan 265400, China

电解铜箔表面处理通常包括粗化、阻挡和钝化3个阶段。粗化层的作用是提高铜箔和基材之间的粘结强度,是防止铜箔表面铜粉脱落的关键[1-2]。阻挡层能有效阻挡热压时铜层与树脂之间发生化学或机械的相互作用,既保证了印制电路板的外观和树脂基体的绝缘性,又不至于降低铜箔与基材之间的粘结强度[3-4]。钝化[5-6]又称防氧化处理,主要作用是提高铜箔的抗氧化能力。

根据阻挡层的颜色,铜箔大致可以分为红化铜箔、黄化铜箔、灰化铜箔、黑化铜箔等。目前阻挡层多为电镀锌或镍的合金。黑化层是一种金属物相与非金属物相混合沉积的镀层,并不是镍和锌形成的合金固溶体,而是黑色的ZnS和NiS镀层。黑化层不仅要保证铜箔具有较好的颜色,而且要保证蚀刻性和耐盐酸腐蚀性能够满足生产要求[7]。本文对电解铜箔表面黑化处理工艺进行系统研究,通过探讨黑化镀液成分、电流密度、温度等对黑化镀层性能的影响,获得了颜色、耐盐酸腐蚀性和蚀刻性均良好的镀层,为黑化铜箔的工业生产提供依据。

1 实验

1. 1 原料

六水硫酸镍、七水硫酸锌、三水焦磷酸钾、硫氰酸钾、黑化剂(液体)等,均为分析纯;玻璃纤维环氧树脂半固化片(FR-4料),软水,厚度35 µm的电解铜箔。

1. 2 电解铜箔的表面处理工艺

为提高电解铜箔的剥离强度和防氧化性能,需要对其毛(M)面和光(S)面进行表面处理[3]。

(1) M面:酸洗→粗化→固化→水洗→黑化→水洗→镀锌→水洗→镀铬→水洗→硅烷偶联剂处理→烘干。

(2) S面:酸洗→水洗→镀锌→水洗→镀铬→水洗→烘干。

1. 2. 1 酸洗

采用稀硫酸溶液,主要目的是清洗毛箔表面的氧化层,以便后续处理。

1. 2. 2 粗化

粗化液含高浓度硫酸和低浓度铜。在极限电流密度下粗化,可增加铜箔M面活性基点,提高铜箔的剥离强度。

1. 2. 3 固化

相对于粗化液而言,固化液含低浓度硫酸和高浓度铜。固化不仅能提高铜箔的剥离强度,而且能防止表面粗化层脱落。

1. 2. 4 黑化

在铜箔表面电镀得到均匀的黑色镍–锌–硫三元合金镀层,不仅具有良好的蚀刻性能,而且能防止侧蚀。配方和工艺条件为:硫酸镍(NiSO4·6H2O)20 ~ 40 g/L,硫酸锌(ZnSO4·7H2O)2 ~15 g/L,硫氰酸钾(KSCN)10 ~ 40 g/L,黑化剂10 ~ 50 mL/L,焦磷酸钾(K4P2O7·3H2O)90 ~ 200 g/L,pH = 8.5 ~ 10.5,温度35 ~ 45 °C,电流密度2 ~ 15 A/dm2,时间3 ~ 6 s。

1. 2. 5 镀锌

采用碱性硫酸锌体系镀液,主要是保证铜箔S面和M面具有一定的高温防氧化性能。

1. 2. 6 镀铬

采用碱性三氧化铬体系镀液,一方面能提高铜箔的常温防氧化性能和裂化率,另一方面能延长铜箔的存放时间。

1. 2. 7 硅烷偶联剂处理

采用一定浓度的KH560偶联剂,主要是提高铜箔的剥离强度,也有助于提高常温防氧化性能。

1. 2. 8 烘干

采用150 ~ 300 °C的热风将铜箔S面和M面吹干,便于储存。

1. 3 性能检测

1. 3. 1 表面形貌

采用上海精贤光电科技有限公司的53XB型正置金相显微镜观察试样的金相形貌,采用上海电子光学技术研究所的DXS-10A普及型智能化扫描电子显微镜观察试样的微观表面形貌。

1. 3. 2 剥离强度

通过郑州大众机械制造有限公司的双层自动电脑控温平板压机,将铜箔试样压制在FR-4料上,压制温度为170 °C,压力为10 ~ 13 MPa,压制时间为100 min,得到覆铜板样品。采用航天科技集团北京嘉祥高科技开发公司的BK-2型称重传感器测量试样的剥离强度。

1. 3. 3 蚀刻性和耐蚀性

按1.3.2制得FR-4覆铜板样品,在光面覆盖3 mm宽的PCB专用胶带,然后将其放入含盐酸–氯化铜溶液的蚀刻机中,蚀刻10 ~ 15 min后取出,观察蚀刻后的基板上有无残铜,无铜粉则说明蚀刻性为良,反之为差。将蚀刻后的覆铜板样品浸泡于质量分数为15%的盐酸溶液中,30 min后取出,做剥离强度测试,观察已剥离铜箔毛面边缘与中间的颜色差异,如无差异,则说明耐蚀性良好,反之为差。

2 结果与讨论

2. 1 锌离子含量对镀层颜色的影响

固定黑化镀液镍离子含量5 g/L、硫氰酸钾含量20 g/L、黑化剂含量20 mL/L、pH = 9.5不变,在温度38 °C、电流密度10 A/dm2的条件下,研究黑化镀液中锌离子含量分别为0.5、1.5和2.5 g/L时镀层颜色的变化,结果见图1。由图1可知,黑化液中锌离子含量由0.5 g/L增至2.5 g/L时,镀层基本保持浅棕色不变。对3个试样进行蚀刻性和耐蚀性测试,结果列于表1。从中可知,随镀液中锌离子含量增大,镀层的耐蚀性明显降低,但蚀刻性改善。因此选择锌离子含量为1.5 g/L,即硫酸锌含量为6.5 g/L。

图1 不同锌离子含量下黑化试样的照片Figure 1 Photos of samples blackened at different zinc ion contents

表1 不同锌离子含量下黑化试样的蚀刻性和耐蚀性Figure 1 Etchability and corrosion resistance of samples blackened at different zinc ion contents

2. 2 镍离子含量对镀层颜色的影响

其余参数同2.1,在锌离子含量为1.5 g/L的条件下,研究镍离子含量分别为5、6、7、8、9和10 g/L时镀层颜色的变化,结果如图2所示。由图2可知,随镍离子含量增大,镀层由浅棕色逐渐加深,镍离子含量为7 ~ 9 g/L时,镀层较黑且均匀,满足黑化铜箔的颜色要求。对各自的蚀刻性和耐蚀性进行测试发现,随镀液中镍离子含量增大,镀层的耐蚀性保持良好,但镍离子含量为10 g/L时,蚀刻性变差。综上分析,镀液中镍离子含量控制在8 g/L时较理想,即硫酸镍含量约为35.5 g/L。

图2 不同镍离子含量下黑化试样的照片Figure 2 Photos of samples blackened at different nickel ion contents

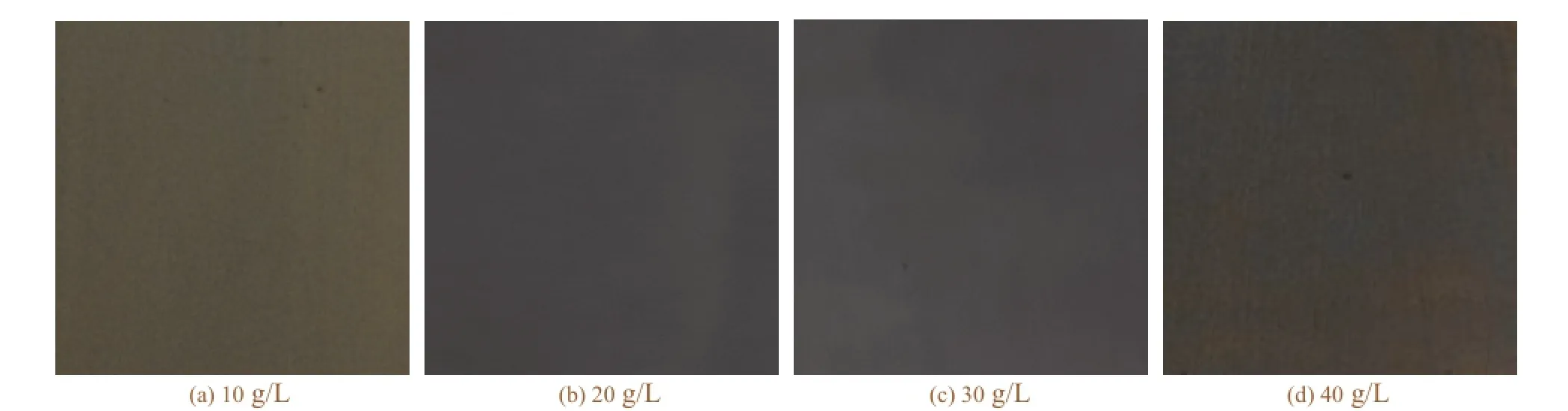

2. 3 硫氰酸钾含量对镀层颜色的影响

其余参数同2.2,在镍离子含量为8 g/L的条件下,研究硫氰酸钾含量分别为10、20、30和40 g/L时镀层颜色的变化,结果如图3所示。由图3可以看到,当硫氰酸钾含量为10 g/L时,镀层为浅棕色,并且存在灰色条纹;硫氰酸钾含量为20 g/L和30 g/L时,镀层呈均匀的黑色;继续增大硫氰酸钾含量至40 g/L时,镀层颜色不均匀。因此镀液中硫氰酸钾的含量保持在20 ~ 30 g/L较理想。

图3 不同硫氰酸钾含量下黑化试样的照片Figure 3 Photos of samples blackened at different potassium thiocyanate

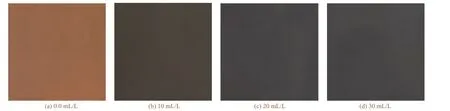

2. 4 黑化剂含量对镀层颜色的影响

其余参数同2.3,在硫氰酸钾含量为20 g/L的条件下,研究黑化剂含量不同时镀层颜色的变化,结果见图4。由图4可知,镀液中无黑化剂时,镀层为浅棕色。加入10 mL/L黑化剂后,镀层向黑色转变,加大黑化剂用量至20 mL/L时,镀层转变为黑色。继续增大黑化剂含量至30 mL/L时,镀层颜色基本不变。因此镀液中黑化剂含量以20 ~ 30 mL/L为佳。

图4 不同黑化剂含量下黑化试样的照片Figure 4 Photos of samples blackened at different blackening agent contents

2. 5 pH对镀层颜色的影响

pH变化对镀层颜色有一定的影响,pH过低,镀层粗糙,颜色浅且不均匀;随着pH升高,颜色加深。其他条件同2.4,在黑化剂含量为20 mL/L的条件下,研究镀液pH在8、9、10和11时镀层颜色的变化,结果见图5。从图5可知,pH为8时,镀层呈不均匀的棕色;pH为9 ~ 11时,镀层呈均匀的黑色,满足黑化铜箔的要求。建议pH控制在9 ~ 10。

图5 不同pH下黑化试样的照片Figure 5 Photos of samples blackened at different pHs

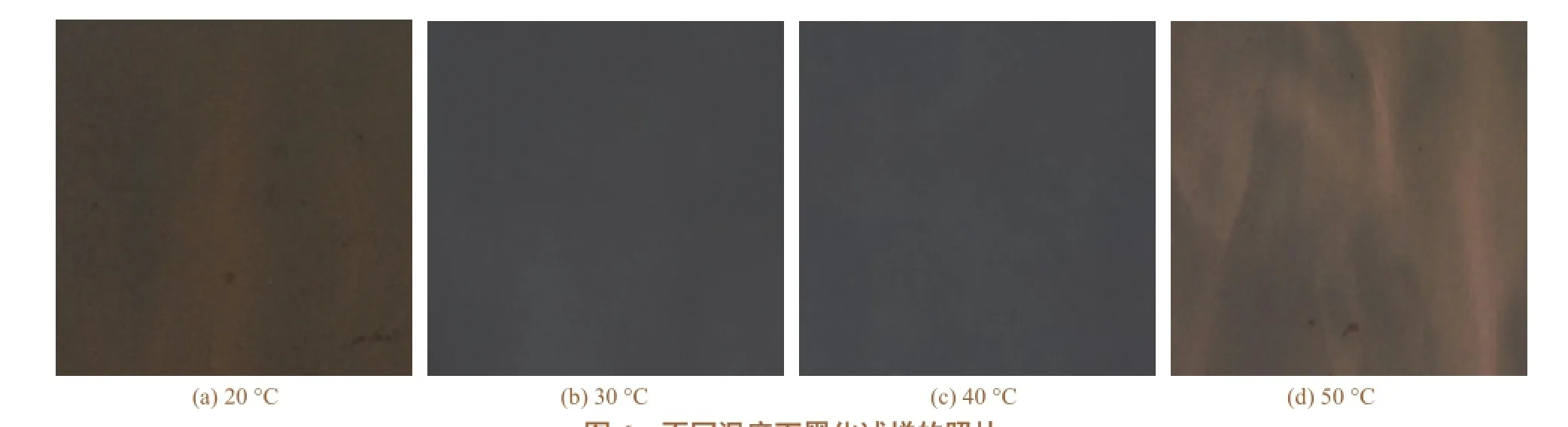

2. 6 温度对镀层颜色的影响

温度对镀层颜色有一定的影响。温度过低,镀层粗糙,易出现颜色不均现象。随着温度升高,各种离子在镀液中的扩散速率增大,电流效率提高,有利于得到均匀的镀层[8]。但温度过高,镀液中某些组分挥发,水解加速,造成pH不稳定,同时硫氰酸钾在高温下易分解,使镀层颜色变浅且出现棕色条纹。其他条件同2.5,在pH = 9.5的条件下,研究镀液温度分别为20、30、40和50 °C时镀层颜色的变化,结果见图6。

图6 不同温度下黑化试样的照片Figure 6 Photos of samples blackened at different temperatures

从图6可知,镀液温度为20 °C或50 °C时,镀层呈棕色,且有灰色条纹;镀液温度为30 ~ 40 °C时,镀层呈均匀的黑色。因此镀液温度控制在30 ~ 40 °C较为理想。

2. 7 电流密度对镀层颜色的影响

电流密度直接影响镀层中锌、镍的比例,从而影响镀层的颜色和性能。固定镀液中锌离子含量1.5 g/L、镍离子含量8 g/L、硫氰酸钾20 g/L、黑化剂为20 mL/L、pH = 9.5不变,在温度38 °C以及电流密度分别为5、8、10和13 A/dm2下进行黑化,所得试样的外观见图7。由图7可知,所得镀层均呈均匀的黑色。测试结果显示,在8 ~ 10 A/dm2的电流密度范围内,黑化试样的蚀刻性和耐蚀性均良好,满足黑化铜箔产品的要求。

图7 不同电流密度下黑化试样的照片Figure 7 Photos of samples blackened at different current densities

3 结论

(1) 黑化剂对镀层颜色有较大的影响。无黑化剂时,镀层为浅棕色;加入黑化剂后,镀层向黑色转变。镀液中黑化剂的含量宜控制在20 ~ 30 mL/L范围内。镀液中锌离子、镍离子和硫氰酸钾含量也直接影响镀层的颜色和性能,其较佳用量分别为1.5、8.0和20 ~ 30 g/L。

(2) pH、电流密度和温度作为工艺参数,对镀层的颜色、均匀性和性能均有一定的影响。适宜的pH、电流密度和温度分别为9 ~ 10、30 ~ 40 °C和8 ~ 10 A/dm2。

(3) 镀液中各组分含量和工艺条件均在较理想的范围内时,所得黑化铜箔的颜色、耐蚀性和蚀刻性都能满足黑化铜箔的要求。

[1] 徐树民, 杨祥魁, 刘建广, 等. 挠性印制电路板用超低轮廓铜箔的表面处理工艺[J]. 电镀与涂饰, 2011, 30 (7): 28-33.

[2] 张世超, 石伟玉, 白致铭. 铜箔表面粗化工艺的研究[J]. 电镀与精饰, 2005, 27 (5): 1-3.

[3] 赵为上, 谈定生, 王勇, 等. 电解铜箔镀镍处理及其性能的研究[J]. 电镀与精饰, 2006, 28 (4): 14-16.

[4] 杨培霞, 安茂忠, 胡旭日, 等. 印制板用电解铜箔后处理工艺的研究[J]. 电镀与涂饰, 2005, 24 (8): 42-45.

[5] 李家柱. 镀铬工业清洁生产的要求[J]. 电镀与涂饰, 2004, 23 (2): 32-35.

[6] 胡如南, 陈松祺. 实用镀铬技术[M]. 北京: 国防工业出版社, 2005: 7.

[7] 程沪生. 镀黑镍工艺及其故障排除[J]. 电镀与涂饰, 2008, 27 (11): 11-13.

[8] 詹兴刚. 电镀黑镍工艺的应用[J]. 涂装与电镀, 2008 (5): 36-37.

[ 编辑:周新莉 ]

Optimization of blackening process for electrolytic copper foil surface

// HU Xu-ri*, WANG Hai-zhen, XU Ce

The effects of the contents of zinc ion, nickel ion, potassium thiocyanate and blackening agent in blackening solution and process parameters including pH, temperature and current density on the color, etchability and corrosion resistance of blackened electrolytic copper foil were studied. The ideal process conditions for blackening of electrolytic copper foil surface were determined as follows: Ni2+8.0 g/L (i.e. NiSO4·6H2O 35.5 g/L), Zn2+1.5 g/L (i.e. ZnSO4·7H2O 6.5 g/L), potassium thiocyanate (KSCN) 20-30 g/L, blackening agent 10-50 mL/L, potassium pyrophosphate (K4P2O7·3H2O) 90-200 g/L, pH 9.0-10.0, temperature 30-40 °C, current density 8-10 A/dm2, and time 3-6 s.

electrolytic copper foil; blackening; color; etchability; corrosion resistance

10.19289/j.1004-227x.2017.04.004

TQ153.6; TG178

:A

:1004 – 227X (2017) 04 – 0198 – 05

2016–11–18

2017–01–05

胡旭日(1980–),男,山东招远人,工程师,现担任山东金宝电子股份有限公司铜箔三厂厂长,从事铜箔技术研究16年。

作者联系方式:(E-mail) huxuri1980@163.com。