氯化氢合成炉灯头在线清洗

冯斌,马新力,李娜,王俭德

(新疆华泰重化工有限责任公司,新疆 乌鲁木齐 830019)

新疆华泰重化工有限责任公司氯碱厂(以下简称“华泰氯碱厂”)聚氯乙烯树脂生产能力为70万t/a,离子膜法烧碱生产能力为50万t/a。氯化氢工序采用组合式石墨合成炉将电解装置产生的氢气、氯气合成氯化氢,用于生产盐酸或送至聚氯乙烯生产工序与乙炔合成氯乙烯。根据安全要求,氯化氢中不得含有未反应的氯气,因此,在氯化氢合成过程中,一般控制氢气过量。氯化氢合成炉灯头一般采用两环火“氢(气)包氯(气)”或三环火“氢(气)包氯(气)包氢(气)”两种,灯头外壳为碳钢材质,内衬聚四氟乙烯,灯管材质为石英玻璃。在合成炉运行过程中,由于来自电解装置的氢气中含碱性水,氢气与氯气在灯头燃烧后,水与合成的氯化氢形成酸雾,盐遗留在灯头处;日积月累,灯头氢气灯管会积聚大量盐分,影响氢气通量;造成氢气与氯气燃烧不均,进一步影响氯化氢的质量;氯化氢易含氯气,进而影响安全生产。因此,须经常清洗合成炉灯头。

1 氯化氢合成工艺

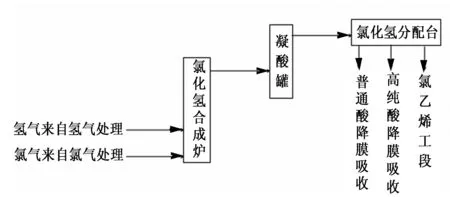

由氯氢处理工段送来的氢气和氯气混合进入氯化氢合成炉,燃烧产生氯化氢气体,在合成炉内降温后,进入氯化氢分配台,再送至各用户,工艺流程如图1所示。

图1 氯化氢合成工艺流程简图

2 原料气指标参数

氯气和氢气经过氯氢处理后,去除气体中大部分的水雾、碱雾,调整温度和压力,氢气各项参数指标如下:氢气纯度(体积分数)≥99%,温度15.0~25.0 ℃,压力75~95 kPa。氯气各项参数指标如下:氯气纯度(体积分数)≥98%,含氢气体积分数≤0.4%,含水质量分数≤0.02%,ρ(Ca2++ Mg2+)≤3.000 mg/L,压力120~140 kPa。

3 合成炉灯头常用清洗方法

一般采用如下方法除去灯头上的堵塞物:停炉后拆卸灯头,再进行清洗。清洗灯头时必须停炉,严重影响了生产的正常运行。合成炉在熄炉、清洗灯头、点炉过程中存在较大的安全风险,严重时造成装置着火爆炸,人员伤亡。

3.1 合成炉熄炉操作步骤和风险

在接到主管或调度熄炉通知后,通知班长和上下游工序相关人员,调节氯气、氢气阀门开度,降低该炉氯气、氢气流量(注意不要过氯,按照先降低氯气流量后再降低氢气流量的原则进行降量),合成炉停车前若在生产高纯酸,则将生产高纯酸改至生产普通盐酸。在降量时兼顾装置内其他运行中合成炉流量的调节,要停运的合成炉氢气、氯气流量降至700 m3/h后,打开此合成炉去抽空分配台的阀门,并产高纯酸。继续缓慢降低该合成炉流量,保持氯气、氢气压力无较大波动,并连续分析该合成炉和其他合成炉氯化氢纯度,根据纯度调节氯气、氢气配比,HCl纯度控制在92%~96%,防止过氯。关闭该炉氯气、氢气阀门,熄炉,并悬挂“禁止操作”标牌,关闭氢气、氯气切断阀。

在熄炉操作过程中,容易造成其他运行中合成炉流量的波动,从而导致系统压力波动,氯化氢过氯,后续氯乙烯工序爆炸。

3.2 拆卸灯头操作步骤和风险

拆卸灯头过程中,当剩余2颗螺丝时,2人专门托扶灯头底座,1人拆剩余螺丝后,3人缓慢将灯头座移出。

合成炉下方操作空间有限,且灯头沉重,在操作过程中,操作人员易受到伤害。

3.3 合成炉点炉操作步骤和风险

对合成炉热水及循环水运行情况进行确认后,启动抽空风机,对合成炉抽空置换。现场确认合成炉负压大小,根据现场操作人员反馈合成炉负压大小来调节降膜气动阀开度。将氮气胶管接到合成炉氢气管线导淋处,对合成炉充氮置换10 min后关闭氮气阀门和氢气导淋,风机继续抽空至少30 min。在合成炉氢气阻火器上部法兰加装盲板,取样分析炉内氢气含量(小于0.4%)。将点火棒点着,并将其放在灯头上;拆阻火器处盲板,并将法兰连接牢固;开启氢气、氯气切断阀,缓慢开启氢气手阀至氢气燃烧,根据火焰燃烧情况确定氢气开度。氢气点燃后,关闭点火棒气源,并将点火棒移至合成炉外安全地带。缓慢开启氯气手阀至火焰青白色,根据现场情况调节阀门开度。操作人员2~3人配合,封闭合成炉炉门。根据生产情况,开少量吸收水防止HCl外排,停抽空风机,关吸收水阀。根据生产需求提高合成炉氢气、氯气流量,提量过程中确保氯化氢纯度在合格范围。确认炉压≥0.02 MPa,氯化氢纯度符合控制指标时,通知并入系统。

在点炉过程中,当点火棒进入合成炉石英灯头上部时,由于进炉氢气管内有空气存在,氢气通入后,若氢气与空气混合比例不当,易发生爆炸,致使石英灯头爆裂,造成设备损失,也给合成系统带来安全隐患[1];当出现系统置换不合格、空间含氢分析不准等情况时,易造成人员灼伤;若炉门封闭不严,氯化氢易泄漏,污染环境。

4 在线清洗改造

清洗灯头时发现,灯头被大量白色固状物堵塞,分析后,其中成分如下:主含量钠45.6%(质量分数,相对原子质量23)、氯25.6%(质量分数,相对原子质量35.5)、氧15.7%(质量分数,相对原子质量16)、氢6.5%(质量分数,相对原子质量1)。根据氯碱化工生产原料及输送设备判断,该固状物主要成分为氢氧化钠、氯化钠, 氢氧化钠和氯化钠均为易溶于水的介质,用水冲洗效果很好。

基于以上情况,分厂成立攻关小组,总目标为:研发氯化氢合成炉灯头在线清洗装置,延长合成炉运行时间和两次熄炉清洗灯头的间隔时间,降低清洗合成炉灯头的次数;将目标值设定为单台前后两次熄炉清洗灯头时间最短间隔6个月。

4.1 冲洗物料的选择

方案一:工业自来水,杂质含量高,费用低(3.57元/m3)。总硬度(以CaCO3计)≤450 mg/L,ρ(Fe2+)≤0.3 mg/L,ρ(氯化物)≤250 mg/L,ρ(余氯)≥0.3 mg/L。

方案二:高纯水,杂质含量低,费用高(6.20元/m3)。ρ(Ca2+)≤0.010 mg/L,ρ(Mg2+)≤0.010 mg/L,ρ(Fe2+)≤0.02 mg/L,ρ(SiO2)≤0.10 mg/L,氯含量为零。

综合费用和引入系统后的风险,采用了高纯水作为冲洗水。

4.2 冲洗管线的选择

方案一:碳钢管线。安装费用(含管线材料费、施工费)高,安装作业周期在24 h左右;投用后操作简单,打开冲洗阀门即可,但容易将空气引入合成炉,造成系统爆炸,危险性高。

方案二:塑料软管管线。安装费用(含管线材料费、施工费)低,安装作业周期在1 h左右;投用后操作难度偏高,须连接管线,并在管线充满水时连接到冲洗阀门,并打开,但危险性小。

4.3 冲洗位置的选择

方案一:合成炉炉门。在炉门处安装冲洗装置,须在合成炉内部加装管线,可拆装固定于炉门上,在炉门外安装阀门。因为合成炉运行温度达2 000 ℃,管线必须采用耐高温、耐腐蚀材质,且冲洗时不能准确定位。

方案二:进合成炉氢气管线。在进合成炉氢气管线处安装冲洗装置,只须在氢气管线上加装一个阀门,再将管线接至冲洗水管线上即可。

通过对比试验,确定了冲洗物料,管线的材质、直径等具体细节,并于2016年4月开始施工,同时申报国家专利。2016年5月完成了2台合成炉的改造。改造后,2016年5月至2017年4月,与没改造的2台合成炉熄炉清洗情况进行了对比,对比数据如表1所示。

表1 合成炉灯头清洗次数统计情况Table 1 Statistics of number of cleaning synthesis furnace burner

注:统计时间是2016年5月至2017年4月。

5 效益分析

氯化氢合成炉灯头在线清洗实施效果明显。每次熄炉清洗灯头用时平均为4 h,按照每台合成炉正常生产时产氯化氢1 300 m3/h计,可影响PVC产量6.436 t。华泰氯碱厂现有合成炉18台,全部新增氯化氢合成炉在线冲洗装置后,按每年清洗次数减少2次计算,可增加PVC粉料231.696 t/a。2017年9月PVC粉料价格在8 000元/t左右,可增加效益约185万元。

另外,灯头清洗频次的降低,增加了装置的运行安全系数,降低了岗位操作人员的劳动强度。

[1] 孙增理.组合式二合一石墨氯化氢合成炉运行总结[J].中国氯碱,2012(7):28-29.