燃机电厂余热锅炉再热器2进口联箱管座裂纹原因分析及预防对策

广东惠州天然气发电有限公司 李惠

1 设备概述

某燃机电厂一期工程建设3台9F级燃气-蒸汽联合循环机组(单机容量390MW)。燃气轮机由日本三菱重工和东方汽轮机厂联合制造,型号为M701F型,最大负荷270MW;余热锅炉属于卧式、自然循环、三压、再热、无补燃锅炉。露天布置,效率不小于86.43%,设备于2006年底投入运行。

2 现场情况检查

2.1 再热器2进口联箱结构

再热器进口联箱布置在余热锅炉炉底0米层,规格Ф610X30.96,材质SA-335P22,接管规格Ф273X15.09,材质SA-335P22,接管共有三组六条,每组一进一出,接管均接到炉内再热器2受热面模块,结构见图1。

图1 再热器2进口联箱示意图

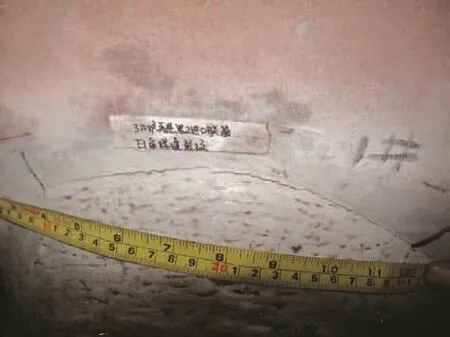

2.2 缺陷情况#2余热锅炉再热器2进口联箱在金属检验中发现角焊缝出现较多的线性缺陷,经渗透探伤检验,可以观察到1号连通管管座的下侧中部和上恻中部都有1条裂纹显示,如图2、3所示;4号连通管管座的下侧中部也有1条裂纹显示,3条裂纹长度都是四分之一的圆周左右。以上3条裂纹都位于连通管管座角焊缝靠再热器2进口联箱一侧的焊趾上,连通管管座角焊缝属于厂家制造焊口。综合1、2、3号炉历次检修期间检查的情况,再热器2进口联箱管座裂纹有以下特征:

图2 管座下侧中部焊缝裂纹

1)1 、2、3号炉再热器2进口联箱管座均发现过裂纹,所有裂纹位置都在连通管管座角焊缝(厂家焊口)靠再热器2进口联箱一侧的焊趾上;

2)裂纹都是在连通管管座的下侧中部或(和)上恻中部出现,两者比较,管座的下侧中部出现裂纹的次数更多一些。

2.3联箱受力情况及冷热态膨胀量比较

再热器2出口联箱处于再热器1模块和再热器2模块之间,从再热器1出来的蒸汽通过炉右侧1条呈倒“U”形的大口径管道引入到再热器2进口联箱,在通过6根连通管送到烟道内的模块1下集箱在大口径管道倒”U”形的顶部有1个恒力吊架,再热器2出口联箱中部有1个恒力吊架。

再热器2出口联箱中部恒力吊架的下方有膨胀指示器。在停炉的2号炉上,再热器2进口联箱的恒力吊架的膨胀指示值为0;为进行比较,观察运行中的3号炉再热器2进口联箱的恒力吊架受力情况及其下方膨胀指示器的指示值,发现再热器2联箱的恒力吊架受力指示位置在8.5,膨胀指示器的指示值155,说明热态运行时再热器2出口联箱位移较大,其支吊系统受力也较大。

3 缺陷原因分析

3.1 再热器2进口联箱通过6根连通管与模块1相连。而模块1的上下联箱和受热面管子靠炉顶的吊架悬吊在烟气通道内的,模块1处于模块的最前方,最先与燃气轮机出来的烟气接触。热态运行时模块1有明显的前后摆动,由于模块1的下联箱通过6根连通管与再热器2进口联箱相连,模块1的摆动会传递给6根连通管和再热器2进口联箱一齐振动,并产生交变的应力,在连通管与两端联箱之间的角焊缝等一些易形成应力集中的部位引起开裂。

3.2 机组热态时模块1及其上下联箱、联通管会向下膨胀,使的再热器2进口联箱位置下移,而在炉右侧,引入管道也会向下膨胀,若两侧的膨胀值相差较大,则会使得再热器2进口联箱和连通管之间的管座角焊缝位置承受较大的应力。

3.3 材料方面:再热器2进口联箱和连通管材质均为SA-335P22钢。P22钢显微组织为贝氏体+铁素体,其组织稳定性及抗氧化性较好,是一种贝氏体耐热钢,但P22钢也具有一定的冷裂倾向和再热裂纹倾向,该钢管焊接时容易产生以下问题:

1)近缝区冷裂纹。P22钢在冷却速度较大时,热影响区会出现贝氏体和大量马氏体的淬硬组织,导致缺口敏感性增加,脆化严重,加之氢的扩散聚集和较大应力叠加,容易引起近缝区冷裂纹。

2)再热裂纹。该钢种往往会在焊后消除应力热处理过程中沿着热影响区产生再热裂纹,在高温下长期运行的焊接接头也会出现再热裂纹。

3)回火脆性等。接头在回火脆化温度内受热、钢杂质在奥氏体晶界偏析,引起晶界脆化及Mn、Si等促进回火脆化的元素存在,产生回火脆性,P22钢还有弧坑裂纹和根部裂纹的倾向。

从连通管的结构来看,管座与再热器2进口联箱之间的角焊缝部位不是最薄弱的部位,因为该处的管座是加强管座,角焊缝成形也较好,相对而言,管座与联通管之间的对接接头更薄弱一些。然而裂纹出现在了连通管管座角焊缝靠再热器2进口联箱一侧的焊趾上,其原因可能是管座角焊缝焊接时焊接工艺执行不到位,比如焊前预热温度不够,焊后热处理温度不够或保温时间不足或热处理后冷却速度过快等,使得管座角焊缝的缺口敏感性增加,角接接头整体性能没达到设计要求。

图3 管座上恻中部焊缝裂纹

4 建议与对策

对同样受到作用力的连通管另一端与模块1下联箱之间的管座角焊缝进行100%表面探伤。

对裂纹出现区域按照标准进行相应的补焊及加固处理,对再热器2进口联箱管座角焊缝焊趾处进行圆滑过渡处理,减小应力集中效应。

建议采取措施减小模块1的摆动。可在模块1下联箱处装设多个限位块,限制模块1下联箱的前后方向的位移,但不能限制其上下方向的位移,以此来减小模块1的摆动,从而防止或减小连通管的振动。

应加强对焊接工艺执行情况控制,严格执行焊接工艺卡要求,加强旁站和跟踪检查,防止出现违反工艺纪律的行为发生。对焊接重点要关注焊接时的层间温度、焊接速度、盖面时的焊条直径的选用和焊工的操作手法等。

锅炉启动、停炉和运行过程中,严格按照运行规程和规定操作,严格执行启、停曲线,严禁锅炉快速升降负荷和超负荷运行,以避免应力集中引起的疲劳断裂泄漏。

6)完善锅炉膨胀指示装置,加强检查和记录锅炉各受热部件的膨胀情况。