精密孔珩磨加工仿真分析及工艺参数优选*

张艳岗,郭巨寿,张雪冬,苏铁熊,董家广

(1. 中北大学 机械与动力工程学院,太原 030051;2. 北方通用动力集团有限公司,山西 大同 037036)

精密孔珩磨加工仿真分析及工艺参数优选*

张艳岗1,郭巨寿2,张雪冬2,苏铁熊1,董家广1

(1. 中北大学 机械与动力工程学院,太原 030051;2. 北方通用动力集团有限公司,山西 大同 037036)

针对目前珩磨加工领域面临的试验成本高、工艺参数优选困难的问题,提出一种精密孔珩磨加工仿真分析方法。首先分析了珩磨加工机理及仿真分析的力学基础,以某单体泵泵体柱塞孔为研究对象,构建了珩磨加工有限元模型,利用珩磨加工过程的有限元仿真分析对珩磨过程交叉网纹的形成以及珩磨尺寸精度提取的后处理方法进行了研究;最后结合具体研究对象进行了五种不同工艺方案的仿真分析对比,优选了工艺参数。文中研究成果可为精密孔珩磨加工技术提供理论指导。

精密孔;珩磨;有限元;工艺参数优选

0 引言

电控燃油喷射技术能够根据燃烧工况的变化精确地控制燃油喷射量,从而使燃烧更加充分,达到降低油耗、提高功率的目的。然而电控燃油喷射技术的有效应用依赖于其系统的精密制造工艺。目前电控燃油喷射系统的精密件加工制造技术仍然存在众多难题,其中像电控单体泵泵体上柱塞孔、控制阀孔等精密珩磨工艺的一直是国内外专家研究的热点。孙伏[1]从运动学、动力学角度研究了珩磨头的三维设计与仿真分析方法;周耿烈等[2]在对珩磨过程进行数学建模的基础上利用MATLAB软件对控制系统进行了仿真分析;中北大学以祝锡晶教授为核心的学术团队[3-5]针对超声珩磨技术进行了深入研究,取得了很多成果;廖秋岩等[6-7]通过构建珩磨力学模型对大型双进给珩磨头进行了静力学和模态分析;周丽娟[8]等从油石工作压力、行程,切削速度及交叉角等方面探讨了工艺参数的选择规则;张永贵[9]等利用有限元方法分析了工艺参数对珩磨温度场的影响规律。

综合上述研究现状,目前的精密零件珩磨加工技术还处于探索阶段,关于精密孔珩磨加工工艺参数优选的理论研究较少,珩磨工艺数据主要依靠大量的工艺试验获得,缺乏成熟系统的理论指导,导致珩磨工艺技术研究的试验成本高,工艺参数很难得到优选。鉴于此,本文以某电控单体泵泵体柱塞孔的珩磨加工为研究对象,通过研究珩磨加工机理,建立内孔珩磨的数学模型和有限元模型,深入探讨珩磨加工仿真的后处理分析方法,最后基于珩磨加工仿真分析实现了珩磨工艺参数的优选。

1 珩磨加工机理

如图1所示,珩磨加工是采用安装在珩磨头上的珩磨条,在张紧机构的压力作用下压向工件内孔壁以产生一定的接触面,并沿径向进行微量进给,同时珩磨头作旋转运动和上下往复直线运动,由此实现对内孔的低速磨削和摩擦抛光的旋转及往复运动,油石磨粒在孔表面的切削轨迹产生交叉网纹,因而获得表面粗糙度较小的加工表面。

图1 珩磨加工原理示意图

珩磨加工时油石表面的磨粒与孔壁的重叠接触点发生干涉,油石磨粒在把孔壁干涉点磨去的同时油石表面上的干涉点也发生破碎或脱落。油石表面与孔壁在反复加工中相互修正,而在整个加工过程中,油石表面与孔壁上各点相互干涉的机会认为是均等的,所以随着加工的进行,孔壁表面和油石表面会不断地产生干涉点,同时这些干涉点都被磨掉,继续产生更多的新干涉点,油石表面与孔壁相互干涉的程度越来越小,孔壁与珩磨头油石表面的圆度及圆柱度不断提高,最后实现内孔表面的精加工。

1.1 珩磨加工的力学基础

(1)油石与孔壁之间接触摩擦关系

珩磨加工时油石与孔壁的摩擦过程非常复杂,有限元仿真时一般采用修正的Coulomb摩擦定律,该方法将摩擦区分为滑动区和黏着区,其表达为:

(1)

(2)珩磨加工温度场数值分析

珩磨加工时切削热主要来源是切屑的塑性变形功以及油石与切屑之间的摩擦功。仿真时定义磨粒为主动件,工件为从动件,磨粒与工件之间为库仑摩擦(由工件和油石的材料以及两者之间的接触状态定义摩擦系数μ=0.1)。基于JaegerJ.C.建立的矩形热源磨削温度理论,内孔珩磨加工温度为:

(2)

(3)切屑分离和断裂准则

珩磨加工仿真的关键是切屑的有效分离。仿真采用无量纲NormalizedCockcroft&Latham切屑分离准则。断裂准则采用刀尖处工件的有限单元应变能达到材料失效设定值时的准则,该断裂准则可定义为:

(3)

式中,c为材料临界破坏值;ε为等效应变;εf为材料发生断裂时的应变值;σ*为最大应力。

1.2 珩磨加工仿真模型简化

基于前面的珩磨机理分析,珩磨加工实际上是油石表面上大量排列的参差不齐、形状各异的磨粒共同完成的磨削过程。磨削本质是油石上每一磨粒对工件发生微观切削,然而由于先后参与珩磨的磨粒较多,每个磨粒位置随机,每个磨粒的切削形状不规律以及切削深度小且不一致等等原因交互影响,准确判定珩磨表面形成机理和材料去除规律非常困难。因此必须对珩磨加工仿真进行简化,本文拟从珩磨条对边界切削层的磨削研究入手,将异常复杂的珩磨加工简化为珩磨条对工件材料表面的磨削,研究其切削行为。目前国内外许多学者通常将磨粒抽象为简单的几何形状,采用简化的单个二维磨粒切削模型来分析磨屑形成、磨削力变化、磨粒磨损等过程,获得了许多有价值的研究成果,然而未能通过构建珩磨加工的三维仿真模型来模拟其实际加工过程,进而理论分析珩磨加工精度。

2 珩磨加工仿真分析研究

在上述珩磨加工机理研究的基础上,文中以某电控单体泵泵体柱塞孔珩磨加工为研究对象,通过构建其珩磨过程的仿真模型,开展了珩磨加工过程的三维模拟研究。

2.1 珩磨加工仿真模型构建

如图2所示,课题组采用一列四棱锥作为简化的珩磨头模型。为了保证精度前提下降低计算量,珩磨头模型采用的不是实体,而是面体。仿真分析中不考虑珩磨头本身的变形和自锐过程,即该珩磨头模型为刚性的面体,可以最大化地降低计算量;由于珩磨加工余量很小,柱塞孔模型中孔壁只需要保留接近内孔表面的薄层材料即可,因此采用如图3所示的珩磨孔模型,珩磨仿真的有限元模型如图4所示,在靠近孔壁的地方细化了网格。在切削过程中,塑性变形应考虑应变、温度和应变率的影响,采用Johnson-Cook模型[10]作为珩磨材料的本构模型,采用剪切失效模型实现切屑从工件分离。本次仿真分析的工件材料为42CrMoA,材料密度ρ=7830kg/m3,弹性模量E=208000Pa,泊松比μ=0.3。

图2 珩磨条模型

图3 柱塞孔模型

图4 珩磨加工仿真有限元模型

2.2 珩磨仿真及结果分析

(1)珩磨仿真过程分析

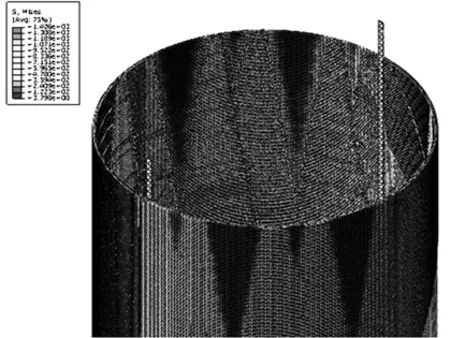

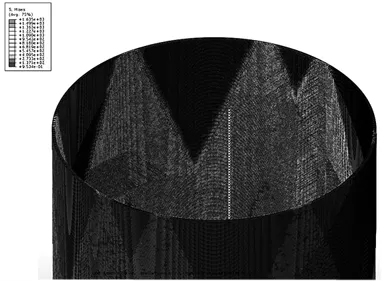

珩磨过程中孔壁材料等效塑性应变,如图5所示。其中蓝色区域是还没有被珩磨加工的区域,等效塑性应变可以作为表征网纹的变量。从图中可以发现,珩磨加工后表面产生交叉网纹,网纹上各位置的变形不同,可以得到珩磨后孔壁的上表面沿母线的法向位移,由此可以进一步通过后处理计算表面粗糙度、直线度、同心度等所需要的数据。

图5 珩磨加工过程示意图

(2)仿真结果后处理

珩磨三维仿真分析的后处理过程比较复杂,是珩磨工艺仿真的难点之一。在观察每个切削时刻变形的基础上,在整个切削过程完成后,需要进一步通过采点获得各个节点的位移值,获得节点数据的多少与网格疏密关系较大,然后通过建立不同尺寸精度分析的线性路径,并采用数理统计方法对所获得的精度曲线进行柱塞孔加工后尺寸精度的计算分析和表面粗糙度分析(文中限于篇幅仅说明路径拾取及尺寸精度计算的后处理方法)。

首先可以建立线性路径,提取路径上的节点的法向位移即为尺寸精度。线性路径为沿孔母线方向的路径。在提取线性路径的法向位移时,该法向位移非自动捕捉变量,而是沿坐标系轴方向(比如沿x方向)的捕捉位移,必须保证x方向和路径所在圆柱面的法向一致。

如图6所示,拾取加工完成后的变形状态,沿坐标轴x向,选择任一条孔壁直线,从上表面开始,逐个提取网格节点,形成的直线即为路径。按照上述方法,将坐标原点设为默认直角坐标系原点,创建柱坐标系。同时将当前默认坐标系转为柱坐标系。在柱坐标系下拾取目标路径,并计算相应的尺寸精度。在研究不同工艺参数对零件加工质量的影响时,可以只设一个因变量的工艺参数,其它均为不变量。故应保证在同一条件下的仿真模拟,即在保证同一路径的前提下,对其它两组分别创建并提取数据。

图6 线性路径提取

3 珩磨工艺参数优选

珩磨工艺综合了磨削速度快和研磨精度高的优点,影响珩磨加工精度的因素很多,但主要有两种:①珩磨头旋转速度;②珩磨油石参数。这两个因素直接影响到了工件的加工质量,文中进一步针对不同工艺参数(见表1)下的珩磨加工过程展开仿真分析,力求从理论角度获得最优珩磨工艺参数,为进一步实际加工验证提供理论指导。

表1 不同工艺方案的详细参数

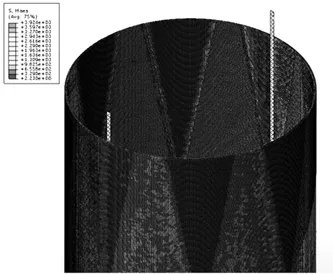

(a)工艺方案1

(b)工艺方案2

(c)工艺方案3

(d)工艺方案4

(e)工艺方案5图7 不同工艺方案下珩磨加工仿真变形图

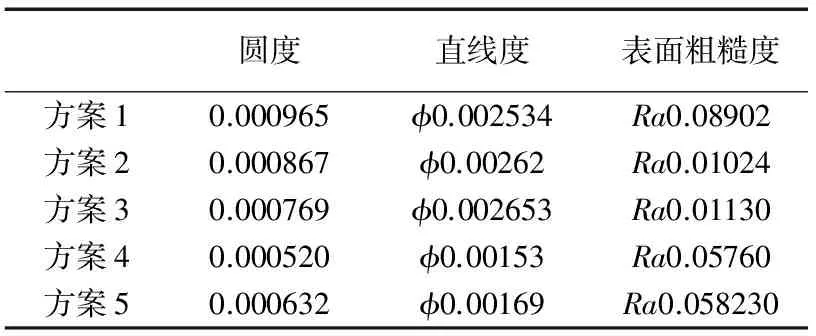

图7为不同工艺方案下珩磨加工仿真变形图,珩磨过程中在孔壁上形成交叉网纹,从图中采点并利用前面后处理方法计算珩磨加工后的直线度、圆度以及表面粗糙度等数据见表2所示,对比仿真分析结果,可以发现方案四为最优加工工艺方案,本方案优选结果可为后续的珩磨加工试验提供理论指导,同时可通过试验加工来验证理论研究的可靠性和有效性。

表2 珩磨工艺仿真结果对比

4 结论

精密孔的珩磨加工过程是一种高效率、高精度的特殊加工方法,文中以电控单体泵泵体柱塞孔为研究对象,对珩磨加工工艺进行了理论分析及数值模拟研究,主要结论如下:

(1)珩磨仿真分析的后处理较为复杂,需要综合运用数理统计、信号处理等知识来分析计算所需的直线度、圆度以及表面粗糙度,为珩磨工艺试验提供理论指导;

(2)由于边界条件施加困难、后处理复杂、计算非常耗时等难点,珩磨加工仿真一直是金属切削仿真的难题,文中研究过程中提出的边界条件定义、模型简化方法以及后处理方法均可为相关的珩磨工艺仿真提供参考;

(3)利用珩磨工艺的三维仿真分析可以有效预测珩磨加工后的直线度、圆度以及表面粗糙度。文中以直线度、圆度以及表面粗糙度为评价指标,对五种不同珩磨工艺方案进行了优选,确定了方案4(珩磨杆转速:360 r/min,珩磨余量0.01mm,油石型号NM005),为下一步试验验证工作的开展提供了理论指导。

[1] 孙伏. 珩磨头三维设计与仿真分析[J].机械设计与制造,2013(3):188-190.

[2] 周耿烈, 胡赤兵, 陈杉杉,等, 基于参考模型的珩磨机往复位置自适应控制[J].制造技术与机床,2012(4):52-55.

[3] 成全, 祝锡晶, 王建青. 超声平台珩磨机理分析[J]. 机械设计与研究,2012(8):90-91,100.

[4] 刘国东, 祝锡晶, 郭策. 功率超声珩磨磨削区空化声场的建模与仿真研究[J].声学学报, 2013,38(6):663-668.

[5] 祝锡晶.功率超声振动珩磨技术的基础与应用研究[D].南京:南京航空航天大学,2007.

[6] 廖秋岩,翁 捷,王亚杰. 大型双进给珩磨头的结构静力学分析[J].机械制造,2015(2):21-23.

[7] 廖秋岩. 大型双进给珩磨头的结构静力学分析[J].机械制造,2015(1):5-6.

[8] 周丽娟, 赵向阳, 孙涛. 珩磨工艺及设备在偶件精密加工中的应用[J].现代车用动力,2011(8):48-50.

[9] 张永贵,杨云江,徐建华. 珩磨工艺参数对温度场的影响研究[J].机械设计与制造,2013(12):105-108.

[10] 张艳岗,苏铁熊,毛虎平,等. 基于真实轨迹的高强度铝合金铣削加工数值模拟[J]. 组合机床与自动化加工技术,2014(1):153-155,160.

(编辑 李秀敏)

Simulation Analysis and Process Parameter Optimization of Precision Hole Honing

ZHANG Yan-gang1,GUO Ju-shou2,ZHANG Xue-dong2,SU Tie-xiong1,DONG Jia-guang1

(1.School of Mechanical and Power Engineering,North University of China, Taiyuan 030051, China;2.The North General Power Group Co.,Ltd.,Datong Shanxi 037036, China)

For the problems of honing technology currently including expensive experiment costs and difficult optimization of process parameter, the simulation analysis method of honing precision hole. Firstly, the mechanical basis of simulation analysis and machining mechanism of honing were analyzed. Secondly, finite element model of honing was build taking the plunger hole of the monoblock pump body as research object, formation process to intersect textured of honing was studied by simulation analysis, and post-processing method of dimensional accuracy extraction was introduced. Finally, simulation analysis comparison of five different process schemes combining specific conditions was carried on and the process parameters were optimized. Research results can provide theoretical guidance for honing technology of precision hole.

precision hole;honing;finite element; process parameters optimization

1001-2265(2017)02-0142-04

10.13462/j.cnki.mmtamt.2017.02.037

2016-01-30;

2016-03-17

车用动力基础科研创新计划项目(1906)

张艳岗(1981—),男,山西原平人,中北大学副教授,博士,硕士生导师,研究方向为发动机设计与制造技术,(E-mail)zyg31124@163.com。

TH162;TG506

A