基于cRIO的铣齿机主轴箱试验台测控系统设计*

陈科安,陈 捷,洪荣晶,艾真伟

基于cRIO的铣齿机主轴箱试验台测控系统设计*

陈科安,陈 捷,洪荣晶,艾真伟

(南京工业大学 机械与动力工程学院,南京 210009)

主轴箱是铣齿机设备中的重要部件,为分析验证主轴箱的综合性能,根据通用齿轮装置型式试验方法标准规范设计开发了一套主轴箱试验台测控系统。系统以cRIO和CDAQ作为下位机,ABB ACS850多传动系统作为驱动核心,安装LabVIEW的PC机作为上位机。系统中,试验台总体结构设计实现了能量封闭的功能,监控系统实现了模拟主轴箱的实际工况的功能,测试系统实现了对主轴箱运行信号的采集与保存。经调试运行,该测控系统实现了测控一体化、高频信号动态采集、能量反馈的要求,具有可靠性高,测控精确,运行稳定和应用广泛的特点。

铣齿机;主轴箱;试验台;测控系统;LabVIEW;cRIO

0 引言

主轴箱传动装置作为铣齿机设备的通用零部件,起连接和传递动力的作用,其性能和质量的好坏直接影响整个铣齿机的安全性能和经济效益[1]。所研究的数控铣齿机主轴箱采用多级齿轮传动,主轴伺服电机所产生的动力通过主轴箱内各个位置上的传动齿轮和传动轴传递到主轴刀盘上。由于主轴箱工况复杂,需满足大功率切削、高速和高精加工的要求,其结构动态特性备受关注。主轴箱具有传动比固定、传动力矩大、结构紧凑和恒定功率传动的特点。在实际工况中,容易产生振动、齿轮啮入啮出冲击、齿侧间隙、时变啮合刚度、齿轮啮合的弹性变形、安装以及制造误差等因素形成内部激励,都可能使得主轴箱产生有害的振动。因此,作为铣齿机的关键部件,主轴箱的性能影响着整个铣齿机的性能[2-3]。在铣齿机出厂前,有必要按照标准JB/T 5077-1991《通用齿轮装置型式试验方法》、JB/T 9050.3-1999《圆柱齿轮减速器加载试验方法》和JB/T 9721-1999《工程机械减速器型式试验方法》对主轴箱进行出厂试验,检验主轴箱是否达到标准要求。

设计分为总体结构设计和测控程序设计,试验台总体结构采用直流母线的电封闭功率流方式,以实现能量封闭;测控程序采用cRIO+LabVIEW方式,以实现测控一体化。

1 铣齿机主轴箱试验台系统搭建

1.1 系统需求

根据《通用齿轮装置型式试验方法》、《圆柱齿轮减速器加载试验方法》和《工程机械减速器型式试验方法》的要求,测控系统需满足如下条件:

(1)可对主轴箱进行空载试验、加载试验、传动效率试验、超载试验、齿面接触疲劳寿命试验、温升试验、噪声试验和振动试验,试验要求满足国家标准。

(2)可实时采集、显示试验数据。

(3)可对采集的数据进行数据归档,并且可在线读取。

1.2 主轴箱试验台测控分析

在系统设计之前,根据试验标准和现场调研,确定相应的测控需求,制定出如下要求:

(1)主轴箱装配质量测试:啮合齿轮轴线平行度、轴承预紧和适度、胀套锁紧程度和同步带轮平行度测试。要求:

①啮合齿轮对待轴线平行度:主要考核啮合质量,主要表像为啮合斑点以及加载声音的变化检测参数为加速度和噪声。

②轴承预紧程度是否合适:呈现形式为轴承温度上升。检测参数为温度。

③胀套锁紧程度:主要原因是锁紧力过小,造成同步带打滑,检测标准为驱动电机扭矩大小。检测参数为扭矩。

(2)空载噪音测试:噪声标准小于82db为合格。检测参数为噪声。

(3)规定冲击载荷谱下噪音测试:特别测试在铣削断续载荷下的齿轮撞击gear rattle噪音及gear whine噪音情况。要求:规定冲击载荷谱(类似于正弦波),模拟切削力载荷,提供时域和频域的波形并设计加载模式。

(4)齿轮疲劳强度测试:铣齿机主轴箱第3轴,在载荷大和速度快的情况下,会造成轴的损坏。

(5)齿轮箱温升测试和温度场分析:温度测试。

(6)齿轮箱振动测试:三轴加速度测量,按照齿轮箱检测标准完成。

(7)主轴箱实际输出扭矩和功耗测试:测量扭矩和转速功耗计算。

1.3 系统总体结构设计

试验台总体结构有机械开式功率流试验台、机械闭式功率流试验台和电封闭功率流试验台这三种类型[4]:

(1)机械开式功率流试验台产生的能量不能进行回收,消耗大,不能无级加载,仅适用于科研、教学和小型生产厂。

(2)机械封闭式功率流齿轮箱试验台中液力加载器结构复杂,造价高,维护成本高,系统的功率受液力加载器的限制,传动系统传动链长,机械结构比较复杂,机械安装精度高,费时多。

(3)电封闭功率流试验台的交流电(来自电网)经过整流装置转换为直流电给直流母线供电,直流电经过逆变器转换为交流电为驱动电机供电,然后驱动齿轮箱,加载电机产生的电能经过逆变器转换为直流电,返回直流母线,能量在内部循环,系统只需要通过整流器来获得系统因为摩擦所消耗的能量即可。经分析比较后采用基于直流母线的电封闭功率流试验台[5]。

试验台测控系统有PLC+WINCC和cRIO+LabVIEW方式。PLC+WINCC方式无法实现高频信号采集和数据处理分析,多用于数字量及低频信号的测控系统系统。cRIO+LabVIEW方式不仅可以实现低频信号和高频信号采集,还可以实现数据的处理和分析[6-8]。

试验台总体结构由机械系统、传动系统、测控系统和辅助系统组成。机械系统由联轴器、传动轴和机械支撑结构组成;传动系统由变频器和电机组成;测控系统由传感器、LabVIEW、cRIO、CDAQ和工控机等组成;辅助系统由消隙液压站和冷却设备组成。总体结构拓扑图如图1所示。

图1 铣齿机主轴箱测控系统拓扑图

1.4 试验台硬件系统设计

试验台硬件设计包括测控系统硬件设计、传动系统硬件设计和辅助系统硬件设计。

(1)测控系统硬件设计:测控系统分为测试系统和监控系统。测试系统使用到的传感器有温度传感器、转速转矩传感器、三轴加速度传感器和噪声传感器。采集的信号有脉冲信号、低频信号和高频信号。通过电控柜内的cRIO 9068中的采集卡来实现对脉冲信号和低频信号的采集。脉冲信号为转速传感器输出的信号,由NI-9411采集卡进行脉冲信号采集;低频信号包含了温度传感器、转矩传感器和变频器输出信号,输出4~20mA电流信号,通过I/V板转换为1~5V电压信号,由NI-9205采集卡进行信号采集;通过移动小车内的CDAQ 9174中的采集卡来实现对振动噪声信号的采集。高频信号包含了三轴加速度传感器和噪声传感器输出的信号,由NI-9234采集卡进行信号采集。将振动噪声信号采集设计成移动小车方式,可以更加灵活方便的实现信号的动态采集。监控系统包括监视信号和控制信号,监视信号包括反馈信号和故障信号,由NI-9425进行信号采集;控制信号包括数字量输出控制和模拟量输出控制,分别通过NI-9476和NI-9263实现输出控制。

(2)传动系统采用电功率封闭设计方式,通过变频器ABB ACS850拖动电机ABB QABP,并通过主轴箱将动力传递给加载电机。ACS850是一款直接转矩控制变频器,通过与电机上的转速编码器连接,实现与变频器的闭环控制功能,使传动系统能够精确控制转速,并且采用了IGBT整流单元,具备能量反馈、高效节能和低碳环保的功能[9-10]。

(3)辅助系统采用消隙液压站和冷却风机实现辅助功能。在试验运行时,消隙液压站用于消除齿间间隙,冷却风机用于冷却运行设备。系统硬件结构如图2所示。

图2 铣齿机主轴箱硬件系统结构图

2 铣齿机主轴箱试验台监控程序设计

2.1 试验台监控原理

试验台中,采用直流母线电封闭来实现试验台的能量封闭。对于系统来说,监控的任务是通过上位机和下位机实现对传动系统和辅助系统的控制,并且在运行过程中对当前运行状态进行监视[11]。总体监控程序结构如图3所示。

图3 铣齿机主轴箱控制原理图

2.2 试验台监控软件实现

试验台的监控系统是通过cRIO实现的,包括传动系统监控及辅助系统监控。在传动系统中,通过对变频器进行I/O控制,进而完成对驱动电机的转速控制以及对加载电机的转矩控制。在辅助系统中,对消隙液压站和冷却风机进行监控。监控程序采用模块化设计方式,分为初始化主体程序、试验程序、试验台报警程序和急停程序。

(1)初始化主体程序:初始化程序作用是进行初始化复位操作和检查运行条件。初始化复位操作进行I/O点复位操作,使设备处于初始化状态。检查运行条件进行试验条件判断,保证在试验所需的工作全部满足的情况下,才允许开始试验。

(2)试验程序:完成主体程序的初始化后,开始试验程序,其作用是运行辅助系统和传动系统。试验运行的时候,需要将辅助设备中的消隙液压站和冷却风机打开,然后运行传动系统。为了提高试验台自动化水平,试验程序包含手动模式和自动模式。手动控制模块的功能包含对驱动电机的启停、转向和转速控制,实现对加载电机的启停、转向和转矩值控制,并且可以设定试验时间,当运行时间结束时自动结束试验。自动控制模块采用载荷谱[12]来实现对驱动电机和加载电机的启停、转向、转速和转矩控制,按照载荷谱中每一步所设定的试验时间来运行,执行完当前步后执行下一步,并且可以设定总的循环次数,在总的循环结束后,完成试验。

(3)试验台报警程序:试验运行过程中,设备会产生故障,因此需要设计报警程序对当前运行状态做出判定。报警程序设计界面包含指示灯显示和报警错误代码显示。

(4)急停程序:当试验台发生故障时,需要对试验台进行急停处理,使设备停止运行。

2.3 试验台监控软件界面

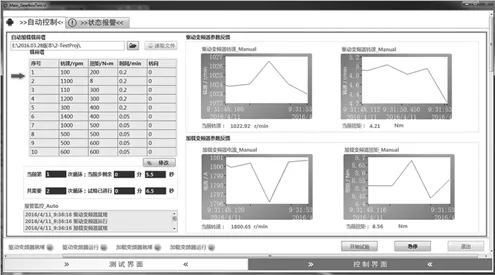

程序的监控界面采用LabVIEW2013编写,监控界面包括手动控制、自动控制和状态监测界面。

在手动控制界面中,通过滑动杆输出给定变频器的转速、转矩和试验时间,通过波形图表显示变频器反馈的转速转矩信号,通过当前运行时间和剩余时间的显示,详细了解试验运行的时间状态,手动控制界面如图4所示。

图4 铣齿机主轴箱手动控制界面

在自动控制界面中,通过载荷谱输出给定变频器的转速、转矩和转向和运行时间控制,通过波形图表显示变频器反馈的转速转矩信号,通过当前运行时间和剩余时间显示时间当前运行状态,自动控制界面如图5所示。

图5 铣齿机主轴箱自动控制界面

在状态报警界面中,通过按钮反馈当前运行状态和故障报警,并含有显示当前故障原因的显示框,状态报警界面如图6所示。

图6 铣齿机主轴箱状态报警界面

3 铣齿机主轴箱试验台测试程序设计

3.1 试验台测试原理

试验台测试参数包含低速信号和高速信号。低速信号包括温度、变频器反馈信号、扭矩和转速。高速信号包括振动和噪声。按照自定义数据格式采集数据,采用TDMS和EXCEL保存方式进行数据保存和读取。

铣齿机主轴箱测试程序流程包含信号采集配置、信号采集及显示、信号在线保存和信号离线读取。

(1)信号采集配置:对于信号采集,需要对信号采集进行物理通道配置。首先程序采用自定义换算的方式对物理通道进行配置,即通过前面板对每个物理通道的通道名、最大值、最小值、换算前单位、斜率、截距、换算后单位、采样率和采样数进行配置。完成以上操作后,需要进行DAQmx创建换算(线性)控件来获取DAQmx创建通道中的DAQ换算名,通过换算才能获取自定义换算中所需的参数,在配置物理通道后,以此传感器校准即可完成信号采集配置;

(2)信号采集及显示:信号采集配置完后,需要对信号进行采集及显示。利用自定义换算方式的DAQ助手进行信号采集,然后将采集到的数据通过前面板的波形图表进行数据显示。

(3)信号在线保存:试验运行过程中,实时保存采集数据,程序采用TDMS文件格式保存或EXCEL文件格式保存,并且可以选择连续保存或间隔保存的方式,以此满足不同的需求。

(4)信号离线读取:试验运行结束时,对保存的数据进行离线读取。程序采用TDMS文件格式读取或EXCEL文件格式读取,由于保存数据量庞大,设计相应的文件过滤程序筛选出所需文件,并且设计树形选择控件,使得文件选择更加直观。

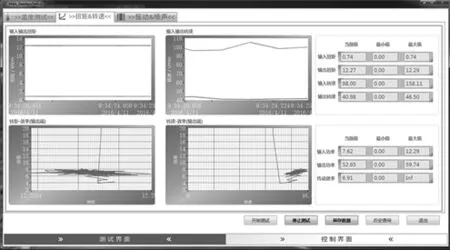

3.2 试验台测试软件界面

程序的测试界面采用LabVIEW2013编写,在测试程序中,测试界面为温度测试界面、转速转矩测试界面和振动噪声测试界面。

在温度测试界面中,使用波形图表显示当前的温度采集值,可以实时动态的显示当前温度值;使用自定义多选按钮实现当前温度显示的数量,可以方便操作员选择性的查看某一温度值;数值显示控件用于显示当前值和最值,可以对温度值进行最值分析。温度测试界面如图7所示。

图7 铣齿机主轴箱温度测试界面

在转速转矩测试测试界面中,使用波形图表显示输入输出转速、输入输出扭矩、转矩效率和转速效率;数值显示控件用于显示当前值和最值,可以对采集值进行最值分析,扭矩和转速测试界面如图8所示。

图8 铣齿机主轴箱转速转矩测试界面

在振动噪声界面中,使用波形图表显示制动信号和噪声信号;XY图来显示噪声能量扑分析,振动噪声界面如图9所示。

图9 铣齿机主轴箱振动噪声测试界面

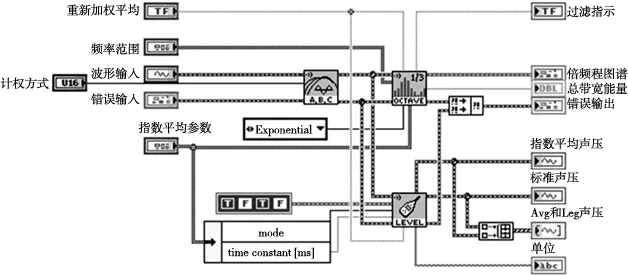

3.3 试验台噪声信号处理

由于试验台包含噪声信号采集,因此有必要对噪声信号显示前进行必要的处理。试验台中,对其进行声压级计算和倍频程图谱分析,为了模仿人耳对声音响度的感觉,设计了A、B、C三个计权,实验时采用更贴近人耳的C计权[13-14]。噪声信号处理程序如图10所示。

图10 铣齿机主轴箱噪声处理程序图

4 结束语

试验台采用了直流电封闭式功率流取代机械闭式功率流,提高了能量的回收效率,并且结构简单,成本低。采用基于测控一体化的cRIO+LabVIEW取代先前的PLC+WINCC的测控方式,能够解决高频信号采集和信号处理分析的问题。程序设计采用模块化设计方法,对于系统的可扩展性和可维护性都具有重要的意义。过程现场实际运行情况表明,该实验台具有运行稳定、安全、可靠、操作灵活方便和实施性能好的特点。

[1] 崔君君,洪荣晶,孙小敏. 数控铣齿机主轴箱同步控制技术的研究[J]. 组合机床与自动化加工技术,2009(10):39-43.

[2] 李津,洪荣晶,张金, 等. 数控铣齿机主轴箱箱体振动模态及试验分析[J]. 组合机床与自动化加工技术, 2012 (5): 24-27.

[3] 马明,黄筱调,方成刚. 铣齿机主轴箱均载机构的设计与分析[J]. 机械设计与制造,2011(4):137-138.

[4] 徐湛楠. 行星齿轮减速器试验台的设计与研究[D]. 合肥:合肥工业大学, 2013.

[5] 吴焱明,徐湛楠,叶云龙, 等. 基于工控机的行星齿轮减速器试验台控制系统设计[J]. 组合机床与自动化加工技术,2013(2):100-102.

[6] 林巨广,魏义,丁苏赤, 等. 汽车变速器在线加载试验台控制系统设计[J]. 组合机床与自动化加工技术, 2008 (1): 68-70.

[7] 吴明明,陈捷,封杨. 基于 LabVIEW 的数控转台综合性能试验台测试系统设计[J]. 组合机床与自动化加工技术, 2014 (9): 92-94.

[8] 楼赣菲. 直流母线电封闭变速箱试验台测控系统的设计[D]. 合肥:合肥工业大学,2008.

[9] 魏勇刚. 大功率齿轮箱的电气封闭试验系统节能探讨[J]. 煤炭工程,2006(7):60-62.

[10] LIANG L, ZHANG Z, WANG Z. A Dynamic Analysis on a New Type of Test-bed of Gear-bed about Electric Loading[J]. Journal Os Southern Institute of Metallurgy, 2005,3:006.

[11] 吴周新,陈捷,洪荣晶, 等. 多总线的采煤机齿轮箱试验台监控系统设计[J]. 工矿自动化, 2014, 40(12): 5-8.

[12] 陈云杰,陈捷,杨春. 数控转台工况模拟试验台设计及实现[J]. 组合机床与自动化加工技术, 2015 (8): 32-35.[13] 丁康,李巍华,朱小勇. 齿轮及齿轮箱故障诊断实用技术[M]. 北京. 机械工业出版社, 2005.

[14] 郭卫,卫慧娟. 基于虚拟仪器技术的齿轮箱故障诊断实验台设计[J]. 组合机床与自动化加工技术, 2010 (6): 76-78.

(编辑 李秀敏)

Design of Measurement and Control System of Milling Machine Spindle Box Based on cRIO

CHEN Ke-an,CHEN Jie,HONG Rong-jing,AI Zhen-wei

(School of Mechanical and Power Engineering, Nanjing Tech University , Nanjing 210009, China)

The spindle box is an important part of the gear milling machine equipments. In order to analysis and verify the comprehensive performance of spindle box, I designed and developed a set of spindle box test rig measurement and control system accorded to the general gear type test method standard specification. In this system, I adopt cRIO and CDAQ as the slave computers, ABB ACS850 as the driving core, the installation of the LabVIEW PC as the master computer. In the system, overall structure design has realized the energy closed function, monitoring program has realized the simulation of the actual working condition of the spindle box, the test program has realized the collection and preservation of the spindle box running signal. After the trial run, the measurement and control system has realized the integration of measurement and control, the high frequency signal dynamic collection, the requirement of energy feedback. The measurement and control system has high reliability, measurement and control precision, stable running, and the characteristics of wide application.

gear milling machine;spindle box;test bench;measurement and control system;LabVIEW;cRIO

1001-2265(2017)02-0081-05

10.13462/j.cnki.mmtamt.2017.02.020

2016-04-16;

2016-05-03

国家自然科学基金“特殊工况下转盘轴承损伤机理及在线监测”(51375222);大型光热光伏地面发电站跟踪系统检测装备研究(51202115)

陈科安(1990—),男,江苏南通人,南京工业大学硕士研究生,研究方向为铣齿机主轴箱试验台测控系统设计,(E-mail)1191387458@qq.com。

TH166;TG659

A