纯凝机组高排抽汽供热安全性分析及对策

陈海鑫

(浙江浙能镇海发电有限责任公司,浙江宁波315208)

纯凝机组高排抽汽供热安全性分析及对策

陈海鑫

(浙江浙能镇海发电有限责任公司,浙江宁波315208)

为了满足供热用户的需要,某发电公司3—6号纯凝机组进行供热改造,在高压缸排汽处抽汽供热。分析了改造中可能出现的问题,如低压末级鼓风摩擦导致排汽温度上升,轴向推力由正变负,抽汽点前隔板、动叶片应力超限等。针对这些问题,进行认真分析,提出相应对策,以确保机组的安全运行。

纯凝机组;抽汽供热;轴向推力;应力超限

0 引言

随着高参数、大容量机组在火电机组中所占比例越来越大,低功率、高煤耗的凝汽机组有被淘汰的趋势。在热用户比较集中的地区,将中小型凝汽机组改造成供热机组,既能提高能源利用率又能保护环境,是发电企业节能减排的一项重要手段[1]。

某发电公司3—6号机由北京北重电机厂生产,型号为N200-12.75/535/535,超高压一次中间再热、单轴、三缸三排汽凝汽式汽轮发电机组,后经过高、低压缸通流部分改造,增容至215 MW。对4台机组进行供热改造,改造后可实现400 t/h的供热能力,为了满足不同用户对于蒸汽参数的要求,采用集汽集箱集中供汽方案,由A与B集汽集箱分别对外供汽,A集汽集箱对外供汽压力为1.7~2.0 MPa,温度280~300℃,供汽量250 t/h;B集汽集箱对外供汽压力为1.8~2.2 MPa,温度300~320℃,供汽量150 t/h。

纯凝机组高排抽汽供热后会对机组的正常运行产生一定安全影响,比如抽汽导致中、低压缸进汽量减少,低压末级鼓风摩擦有可能会导致排汽温度急剧上升;抽汽后会使机组的轴向推力往负方向变化,影响机组的稳定运行;抽汽点前隔板、动叶片因为前后压差的变化,对其强度需重新分析[2]。

1 低压末级鼓风问题

高排抽汽后,减少了中、低压缸进汽流量,应防止中、低压缸流量小于最小冷却流量,即对应一个抽汽量有一个容许的最小运行负荷,小于这个负荷再抽走一定量的蒸汽供热,中、低压缸蒸汽流量将小于最小冷却流量,进入中、低压缸的蒸汽不足以带走鼓风摩擦产生的热量。低压缸末级叶片长度较长,这个现象尤其明显,可能会导致排汽温度急剧上升,严重影响机组的安全稳定运行。

由制造厂提供的热平衡图可知,中、低压缸最小排汽流量能保证在220~230 t/h,就能带走鼓风摩擦产生的热量,不会引起排汽温度的上升。查询历史运行数据,抽汽100 t/h时,进汽量为390 t/h,对应的最小负荷为98 MW;抽汽150 t/h时,进汽量为440 t/h,对应的最小负荷为102 MW,只要运行负荷大于最小负荷就是安全的。

2 机组轴向推力问题

2.1 轴向推力的计算方法

汽轮机的轴向推力是由蒸汽的压力差作用在叶片、叶轮、平衡活塞和轴封套等处而产生的,所以当汽轮机的蒸汽流量改变时,前后的压差都有所变化,从而引起轴向推力的变化。高排抽汽供热后,会减少汽轮机的正轴向推力,总的轴向推力有负向增大的趋势。为保持机组动静之间相对位置的稳定运行,正常运行时,应在正推力瓦工作,并承受一定的正轴向推力,按高压缸排汽(简称高排)抽汽最大至150 t/h蒸汽考虑,对机组轴向推力进行分析。

在机组按三维气动设计通流部分现代化改造前,按较为保守的方法计算,得到的动叶根部反动度与实际流动偏差较大。由此计算,200 MW汽轮机在进汽670 t/h蒸汽,高排不抽汽工况下,最大轴向推力为13.5 t。汽轮机通流部分现代化改造后,在215 MW负荷实际运行时出现推力比计算值有较大幅度下降的现象,运行时推力瓦温度明显下降,因此有的机组为了防止轴向推力偏小而采取堵中压平衡孔的措施[3]。分析认为,在机组按三维气动设计通流部分现代化改造后,轴向推力计算时,它的动叶根部反动度按三维气动计算给定值进行计算更为合理,如此,汽轮机在215 MW负荷下运行,同样进汽670 t/h蒸汽,高排不抽汽工况下,最大轴向推力仅为7 t左右。

215 MW负荷,汽轮机高排处不抽汽,纯凝工况运行时,润滑油温在40℃左右时,推力轴承的情况是:6号机,主蒸汽流量650 t/h,负荷215 MW,轴向位移0.315 mm(取A、B 2点平均值),正推力瓦平均温度61.32℃,副推力瓦平均温度51.04℃。5号机,主蒸汽流量635 t/h,负荷216 MW,轴向位移0.24 mm,正推力瓦平均温度63.76℃,副推力瓦平均温度49.92℃。

从以上数据可以看出,轴向位移很小,正推力瓦平均温度都高于副推力瓦平均温度,但差值不大。说明都处于正推力瓦工作,但推力不大,说明上述第二种方法的计算结果是比较符合实际情况的。

用第二种方法对汽轮机在不同进汽量下对应不同抽汽工况进行推力计算,计算结果见表1。

表1 几种进汽抽汽工况下的轴向推力

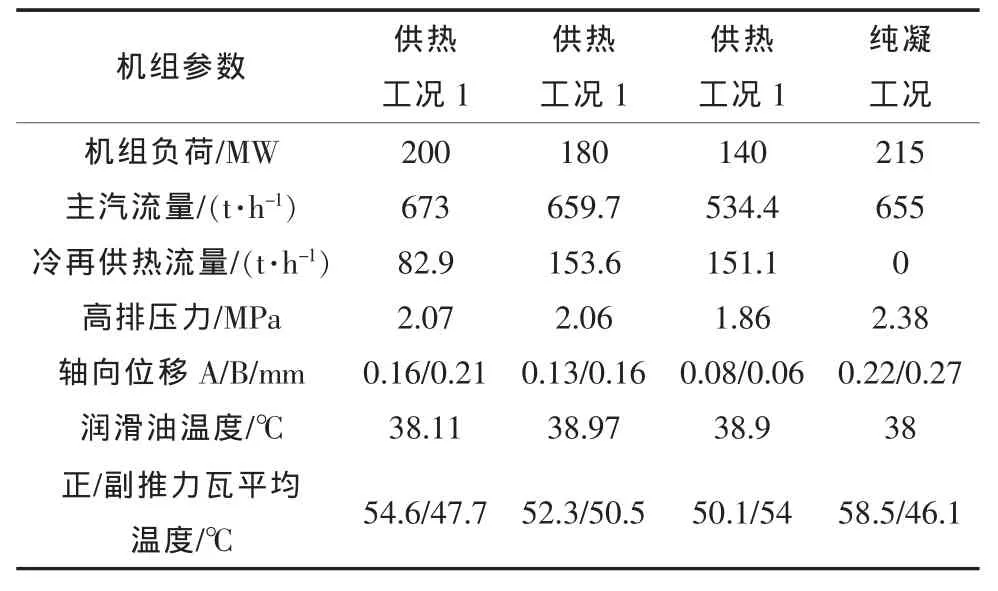

2.2 机组最大供热能力试验

对机组进行最大供热能力试验,分别在200 MW供热、180 MW供热、140 MW供热、215 MW纯凝4种工况下进行,供热最大流量达到150 t/h,试验数据如表2所示。

表2 不同工况下最大供热能力试验

由试验结果可知,负荷从215 MW纯凝工况到140 MW供热抽汽150 t/h工况时,机组的轴向推力明显减少,轴向位移从0.27 mm到0.06 mm(变化量为0.21 mm),工作面推力瓦温度从58.5℃降至50.1℃,非工作面推力瓦温度从46.1℃升至54℃(润滑油温略有不同),从推力瓦温度和轴向位移的变化看,转子向非工作面移动。根据厂家提供的资料,轴向位移最大的变化量不应超过0.15 mm,在140 MW供热抽汽150 t/h工况时轴向位移的变化量已经超出厂家的规定。

2.3 保证有正轴向推力的方法

由计算所得的轴向推力可知,在最大进汽量670 t/h情况下,高排抽汽100 t/h时的推力为1.381 t,随着进汽量的减少,正方向的轴向推力相应减少,当进汽量小于520 t/h时就变成负的轴向推力。当高排抽汽120 t/h或更多时,不管进汽量多少,都是负轴向推力工况,而当高排抽150 t/h时,即使在最大进汽量670 t/h情况下,轴向推力都已达到-1.758 t。因此,为满足150 t/h的最大抽汽量,一定要加大机组的正轴向推力,保证既在抽汽供热工况下不出现负轴向推力,又保证在纯凝工况下,不超出推力轴承的承受能力。

为了保证有一个合适的正轴向推力,经过分析比较后采取在中压叶轮上堵平衡孔的办法,对第14-18级进行堵平衡孔,堵平衡孔后,在进汽量670 t/h情况下,纯凝工况运行能增加5.5 t正向推力,即总推力为12.5 t左右,根据资料机组在纯凝工况下运行是安全的。

表1中的数值是在不堵平衡孔情况下计算的,在最大进汽量670 t/h,高排抽汽150 t/h时,推力降为-1.758 t,也就是说高排抽150 t/h蒸汽后,轴向推力向负方向变化了8.758 t。堵平衡孔后,从进汽量670 t/h纯凝工况到供热抽汽150 t/h,轴向推力同样向负方向变化8.758 t,根据以上分析,堵平衡孔后高排抽汽150 t/h,正轴向推力约为3.742 t,机组能在制造厂规定的安全范围内运行。

由于机组进汽量减少会导致正轴向推力下降,按堵中压缸第14-18级平衡孔计算一个正轴向推力最小的极端工况,其条件是:高排按最大抽汽量150 t/h;该抽汽量对应的最小安全负荷102 MW机组进汽量440 t/h;高排压力为1.9 MPa(满足热用户对抽汽压力的要求)。该工况轴向推力的计算结果是0.866 t,这是正轴向推力最小的极端工况,其他所有高排抽汽工况的正轴向推力都要大于0.866 t。

3 抽汽点前隔板、动叶片强度问题

高排抽汽后,对抽汽口前附近的隔板和叶片增加压差,使隔板挠度和应力增加、动叶片弯应力增加,所以要考虑抽汽后隔板和动叶片的强度问题[4]。

高排抽汽后,汽轮机高、中、低压通流部分强度最薄弱的是高压缸末级叶片,此处的弯曲应力最易超限。根据厂家计算,高排抽汽100 t/h是安全的,在不采取任何措施、机组最大进汽670 t/h的情况下,高排抽汽150 t/h。查热平衡图可知,高排抽汽压力为1.975 MPa,高排末级叶片弯曲应力已超限,不能保证其安全运行。如此必须在抽汽口下游的高排管道上加装蝶阀,通过关小蝶阀开度来提高高排末级后压力,缩小前后压差,降低高排末级叶片的弯曲应力。

对不同进汽量情况下,不同抽汽工况进行强度指标计算,见表3—6。

表3 抽汽100 t/h时高压末级强度校核用数据

表4 抽汽120 t/h时高压末级强度校核用数据

表5 抽汽140 t/h时高压末级强度校核用数据

强度表格中各工况都是允许的,但不都是强度允许的极限工况。因为在570 t/h进汽量下,抽汽150 t/h以内的工况都不需要蝶阀憋压;在670t/h进汽量工况下,当抽汽量大于100 t/h时需要憋压,小于等于100 t/h时不需要憋压;在620 t/h进汽量工况下,当抽汽量大于120 t/h时需要憋压,小于等于120 t/h时不需要憋压。

按强度表格中各工况对应不同进汽量下的最低高排压力绘制高排末级叶片保护曲线,如图1所示。以后抽汽运行时,不管抽汽量多少,只要保持高排压力不低于从曲线上按不同进汽量下查出的高排压力就是安全的。

表6 抽汽150 t/h时高压末级强度校核用数据

4 结论

纯凝机组高排抽汽供热会对机组的安全运行产生一定的影响,改造后的机组实际生产运行时要注意以下几点:

(1)为了防止低压末级鼓风摩擦导致排汽温度急剧上升,对应某一抽汽量时,机组运行不能低于该抽汽量对应的最小负荷。

(2)机组高排抽汽供热后机组正轴向推力减少,甚至会形成负轴向推力,而制造厂规定必须在正轴向推力情况下才能正常运行。可以采用中压叶轮堵平衡孔的办法来保证机组在抽汽供热后轴向推力维持在安全范围内。

图1 高排末级叶片保护曲线

(3)高排抽汽后高压缸末级叶片处的弯曲应力容易超限,为此绘制高排末级叶片保护曲线。运行时只要按照曲线要求保持高排压力不低于允许最小值就是安全的。

[1]胡剑琛.恒运电厂5号机组抽汽供热改造[J].广东电力,2002,15(4)∶66-75.

[2]张正军,成建国.准电纯凝汽式机组改造为冷凝、抽汽两用式汽轮机组的可行性探讨[J].电力学报,2009,24(4)∶311-318.

[3]杨圣春.凝汽发电机组的供热改造方法研究[J].电力学报,2011,26(4)∶357-360.

[4]翦天聪.汽轮机原理[M].北京:水利水电出版社,1992.

[5]陈小庆,孙永平.600 MW机组抽汽供热的影响评估与方案选取[J].浙江电力,2009,28(4)∶1-8.

(本文编辑:陆莹)

Analysis and Countermeasure for Safety of Extraction Heating from HP Cylinder Exhaust of Condensing Power Units

CHEN Haixin

(Zhejiang Zheneng Zhenhai Power Generation Co.,Ltd.,Ningbo Zhejiang 315208,China)

To meet the demands of heat consumers,the 3-6 condensing power units of a power generation company implements heating transformation.The steam used for heating is drawn from HP cylinder exhaust. Potential problems in the transformation such as temperature rise due to windage in the last stage of low-pressure cylinder,axial thrust change from positive to negative and the overstressing of exhaust front plate and moving blades.The paper analyzes these problems and puts forward countermeasures to ensure the safe operation of the units.

condensing power unit;extraction heating;axial thrust;overstressing

TK267

B

1007-1881(2017)01-0035-04

2016-09-29

陈海鑫(1964),男,工程师,从事汽轮机检修及管理工作。