密封油温度低导致发电机振动偏大问题分析与处理

钱林锋,蔡文方,杨典兵

(1.杭州意能电力技术有限公司,杭州310014;

2.国网浙江省电力公司电力科学研究院,杭州310014)

密封油温度低导致发电机振动偏大问题分析与处理

钱林锋1,蔡文方2,杨典兵1

(1.杭州意能电力技术有限公司,杭州310014;

2.国网浙江省电力公司电力科学研究院,杭州310014)

某发电厂1台1 000 MW汽轮发电机组在调试过程中,首次冲转3000r/min及带负荷过程时,发电机振动偏大且波动不稳,在甩50%负荷试验机组惰走过程中,发电机前轴承端盖处摩擦出现黑烟。现场根据故障现象,立足调试参数,排除了轴瓦损伤的可能,避免了停机检查。同时认定了该故障为发电机外油档碰磨所致,设计缺陷导致密封油温低是引起该故障的根本原因。

发电机振动;调试;碰磨;密封油

随着百万机组不断建成投产,新建机组的设计制造水平日益提高,对调试工作的要求也越来越高。妥善处理调试中所暴露的机组设计、安装、运行等问题,将为机组商业运行打下坚实的基础,也为机组日后的设计改进提供参考[1],其中振动问题的解决是机组顺利通过168试运行的必要保证。

1 设备简介

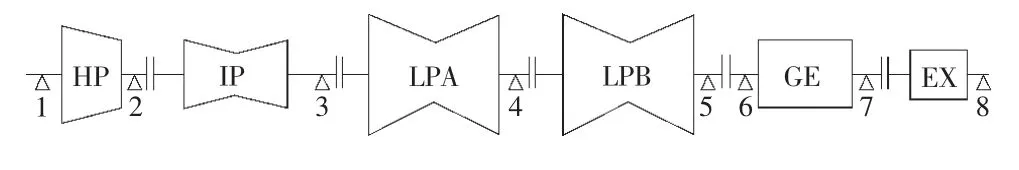

某厂2号发电机组的汽轮机为上海汽轮机有限公司和德国SIEMENS公司联合设计制造的N1050-27/600/600型1 050 MW超超临界、一次中间再热式、单轴、四缸四排汽、双背压、八级回热抽汽、反动凝汽式汽轮机。发电机选用上海汽轮发电机有限公司生产的THDF 125/67型水氢氢冷却发电机,机组轴系布置如图1所示。

图1 机组轴系布置

发电机密封瓦的密封油来自主机的润滑油系统,由密封油泵(主密封油泵或事故密封油泵)将真空油箱中的油经冷油器、滤油器、差压调节阀后供至各个密封瓦。密封油进入密封环后,经密封环与发电机轴之间的密封间隙,沿轴向从密封环两侧流出,即分为氢侧回油和空侧回油,并在该密封间隙处形成密封油流,既有密封作用又润滑并冷却了密封环。

该型机组采用双流环式密封系统,为目前较为普遍采用的形式,密封瓦电瓦座、瓦环、进油口、空侧和氢侧的压力油腔组成[4]。在正常情况下,密封瓦左右端面所受的力应是平衡的,这样其浮动性能最佳。但实际运行中由于管道布置不同,管道长度不同造成流体阻力不同,压降不等,平衡阀、压差阀质量不好,油质不合格造成平衡阀、压差阀卡涩,密封瓦间隙偏大等原因均会造成平衡阀调节精度下降,使得密封瓦左右端面所受的作用力不相等,这就存在轴向力的作用,使得密封瓦的浮动性能变差,容易与转子发生径向碰磨。

对密封瓦左右端面上进行受力分析,在密封油压作用下,密封环上存在着一个轴向力:

当密封瓦与转子发生径向碰摩时,密封环所受的摩擦力为:

式中:μ为密封瓦与密封座之间的静摩擦系数[3]。影响径向摩擦力N大小的主要因素有摩擦系数μ和轴向推力。影响μ的主要因素有空气侧密封油的温度和流动阻力,可见油温越低,流动阻力越大,μ就越大,则摩擦力越大,密封瓦的浮动性能越差,严重时会造成密封瓦的卡涩失灵。

2 振动特征

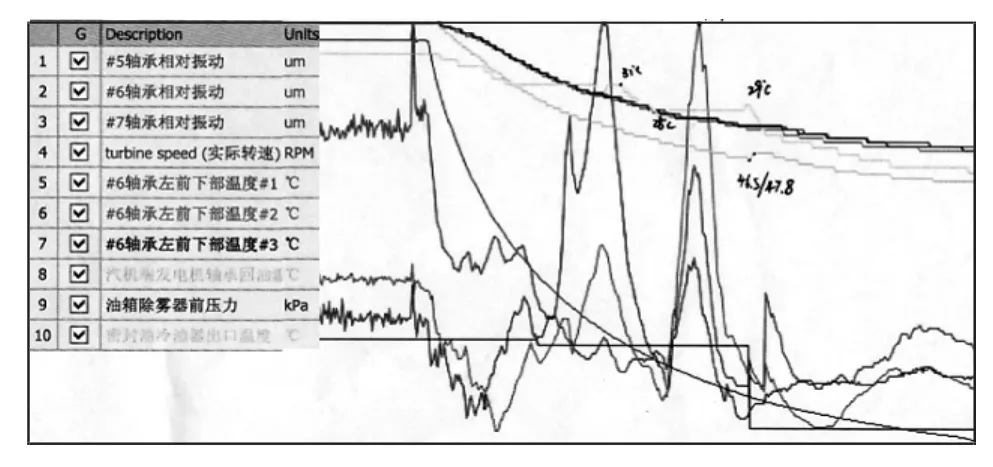

2号机组于2015年10月26日23∶35首次冲转,在带负荷期间发电机轴振最大至158 μm,停机消缺期间在低压缸和发电机靠背轮处加重1 000 g平衡块,加重后机组在定速3 000 r/min及满负荷工况时,轴系振动得到较为有效的控制(见表1)。

表1 动平衡后轴振峰值μm

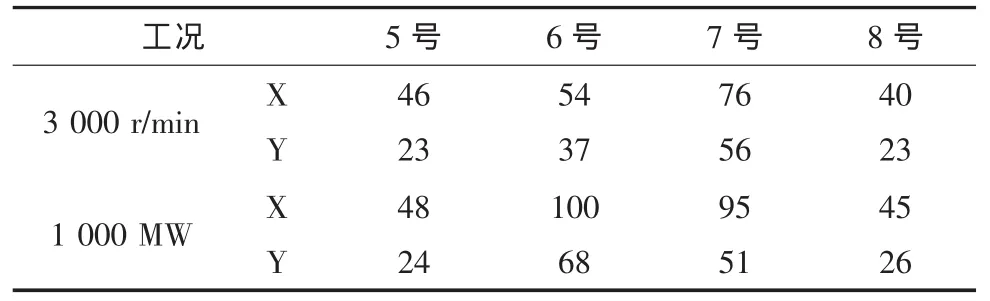

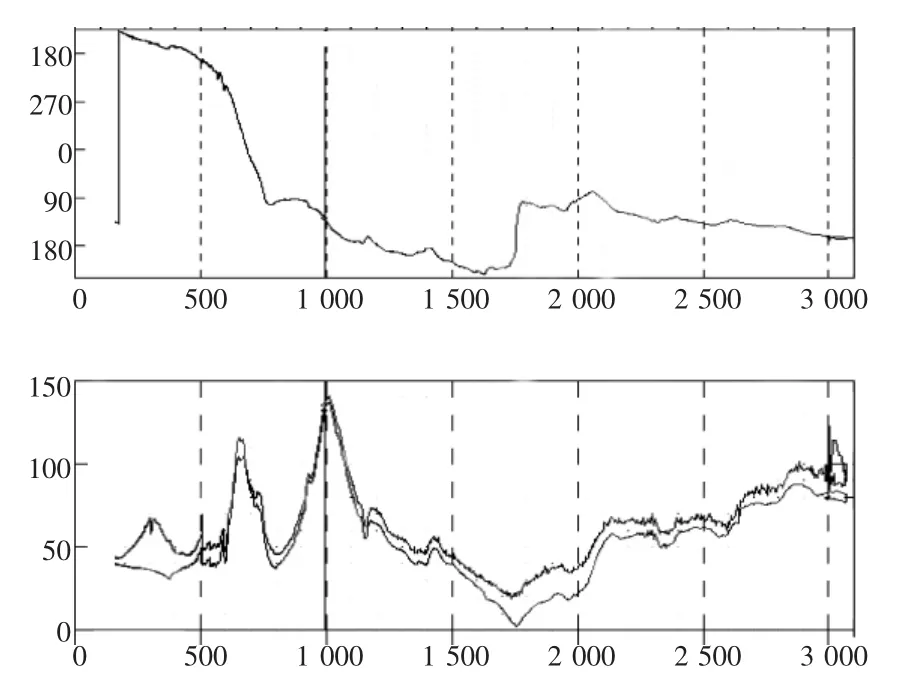

机组于11月12日17∶03做甩50%负荷试验,最高转速达到3 075 r/min,7号瓦振动爬升了22 μm,轴向位移:甩负荷前0.012/0.017/0.012 mm,稳定后-0.016/-0.020/-0.027 mm。在之后的机组停机惰走过程中,发电机汽机侧外油挡处出现2次冒黑烟现象,每次持续时间仅1 s左右。查看相关数据:6号瓦瓦温为54℃,回油温度为47℃,主机油箱负压为-0.51kPa,密封油温为29℃,且惰走过程中,这些数据都平缓下降,未出现突变现象,如图2所示。就地通过听棒对机组各瓦进行摩擦检查,无异音。

图2 机组惰走过程各参数变化趋势

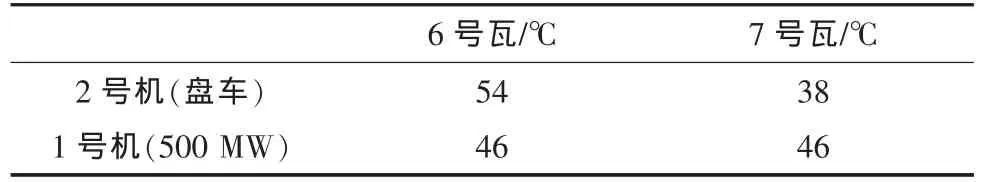

在机组惰走至盘车状态下,现场持红外测温仪对出现黑烟的部位进行红外成像,结果显示发电机转子轴颈与外油挡结合面处有明显发热现象,6号瓦外油挡轴颈处比7号瓦相同位置高出16℃,同时对比另外一台运行机组500 MW负荷工况下相同位置处的温度,此处温度也要高出8~10℃,如表2所示。

表21 号、2号机组6号、7号瓦轴颈温度对比

3 故障诊断

出现黑烟及轴颈温度爬升,通常是高速摩擦所致。于是查看此处结构图纸,发现外挡油环与6号轴瓦有一段距离,若黑烟是由6号轴瓦烧损所致,经过较长空间再从外挡油环处喷出,则烧损情况势必严重,轴瓦温度和回油温度必然会出现明显的上升。而实际上在机组整个惰走过程中轴瓦温度、回油温度均正常,据此可排除轴瓦出现明显损伤的可能。

发电机6号、7号瓦在第一次定速3 000 r/min和带负荷过程中曾发生轴振较大情况,为此做过一次动平衡加重,有效降低了3 000 r/min时的振动,机组原始不平衡质量已较低。但3 000 r/min稳定运行时振动会出现爬升,并网瞬间振动有明显下降趋势,而在带负荷运行过程中,振动一直存在波动。变无功试验和变氢温显示振动与无功和氢温没有直接联系,基本排除发电机存在匝间短路或冷却不均的故障。

据机组惰走时的振动曲线显示在995 r/min和650 r/min时有明显尖峰值,分别达到140 μm和121 μm,如图3所示,在时间上与出现黑烟的时刻相符。据此分析,认为此次现象为发电机过临界时振动较大,幅值超过了发电机汽机侧外挡油环与转子间的间隙,引起两者之间的动静摩擦,冒出黑烟,在振动迅速减小后,两者脱开,故现场出现黑烟的时间很短,仅1 s左右。

图3 机组惰走过程中6号X振动bode图

在机组带负荷阶段,发现发电机密封油温度严重偏低,只有29℃左右,很可能导致密封环与发电机转轴的碰磨。碰磨导致转子出现热弯曲,从而引起机组带负荷阶段振动爬升且不稳。长时间运行后热弯曲量增加,使得机组停机过临界时出现很高的共振峰,振动峰峰值大于外挡油环与轴颈间的间隙,使得两者出现擦碰,冒出黑烟。

4 分析处理

咨询厂家,得到该处的材料为环氧玻璃纤维板,硬度低,较易磨损,不会对转子造成伤害。经各方协商得出结论:对此次现象暂不翻瓦处理,在启停机的过程中加强监视。在次日的甩100%负荷试验中,在过临界时再次检测到温升,随着挡油板的多次磨损,在之后的启停机及机组运行时,该现象逐渐消失,一直未对机组的运行造成影响也未损伤设备。

通过就地检查管道和查看历史趋势发现:密封油冷油器的冷却水进回水管径较粗(Φ108 mm),同时闭式水温度较低,进入冷油器的冷却水量太大,使得密封油温严重偏低,仅30℃左右,而冷油器进口调阀已经关至最小,开度仅1%~2%,已基本失去调节作用。密封油温度也相应地变化较大,引起冷却水调阀大幅度变化,从而造成密封油温度与调阀开度之间的频繁震荡。期间,在某一稳定负荷阶段,对调节阀前后手动阀和冷油器出口手动阀进行节流,强行将密封油温提高至40℃左右,稳定一段时间,发现发电机前后振动趋缓,验证了对故障的判断。

由于采取前后手动门节流来控制密封油温,无法实现自动调节,当负荷波动时,无法准确控制油温,投自动后油温仍在30℃左右,问题未得到根本解决,需在后期对管道进行重新设计改造,以彻底解决密封油温低的缺陷。

5 结语

某发电厂机组建设调试过程中,主机甩50%负荷惰走时,出现振动尖峰并在挡油板处出现冒黑烟现象,通过分析诊断,排除了机组烧瓦等严重故障的可能,锁定为发电机外挡油板和转子发生碰磨,避免了停机翻瓦检修。进一步分析认为发生碰磨的根本原因是发电机密封油冷油器进出口管径设计过粗,密封油温度偏低所致。

建议厂家根据实际情况对管道作出适当修改,以确保机组运行时密封油温在正常范围内。此缺陷处理措施在今后同类型的机组及设备调试工作能有一定的借鉴。

[1]张宝,徐熙瑾.大型汽轮机组调试与典型问题对策[J].浙江电力,2005,20(4)∶57-60.

[2]董华,宋文涛,陆巍,等.发电机密封油系统运行中的常见故障分析[J].机电设备,2013(4)∶160.

[3]李录平,晋风华,游立元,等.汽轮发电机组起动过程振动故障诊断与处理措施[J].热力发电,2006(11)∶37-41.

[4]吴文健,童小忠,应光耀,等,浙江省内国产化600 MW汽轮发电机组振动综合处理[J].浙江电力,2010,29(10)∶28-31.

(本文编辑:徐晗)

Analysis and Treatment for Generator Vibration Caused by Low Temperature of Sealing Oil

QIAN Linfeng1,CAI Wenfang2,YANG Dianbing1

(1.Hangzhou Yineng Electric Technology Co.,Ltd.,Hangzhou 310014,China;

2.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

In commissioning of a 1 000 MW steam turbine generating unit in a power plant,generator vibration occurred and fluctuated during the initial rolling with rotation speed of 3 000 r/min and load on;in 50%load rejection test and unit idling,there was black smoke due to friction at the front bearing cover.According to the fault and based on the commissioning parameters,possibility of bearing shell damage was ruled out on site,and unit shutdown for inspection was avoided.Meanwhile,it was confirmed that the fault was caused by oil baffle plate rubbing.The root cause of this fault was the design defect that leads to low sealing oil temperature.

generator vibration;commissioning;rubbing;sealing oil

项目:国家自然科学基金资助项目(51275452);国网浙江省电力公司科技项目(5211DS14005B)

TK268+.1

B

1007-1881(2017)01-0058-03

2016-11-21

钱林锋(1981),男,助理工程师,主要从事大型火电机组生产调试工作。