综采工作面过地质构造液压钻孔机械手研制

梁志文,齐真军,郝玉峰,王广桢(山西西山煤电德汇实业有限公司,山西 太原 030000)

综采工作面采机遇岩性较硬的无炭柱或断层时(一般需要f≥8以上石灰岩),采机滚筒无法直接切割岩石,严重影响井下煤炭开采效率。解决的方法是在工作面无炭柱或断层围岩上打孔放震动炮,利用放炮围岩松弛后再进行采机滚筒切割崩碎岩石的操作,达到将无炭柱或断层切割的工作效果。

本研究针对现阶段综采过程中过无炭柱、断层等特殊地质构造存在的效率低、劳动强度大的问题,提供一种适应快速打孔及快速移动的钻孔机械手装置。该综采工作面过地质构造液压钻孔机械手设备应用高效冲击DF430X液压凿岩机代替现在井下使用的风钻钻机,效率高,打钻时间缩短,解决了劳动强度大作业环境不安全的问题。该设备整体设计结构紧凑、运行灵活可靠、钻孔效率高,特别是采用了可折叠的结构设计,结束工作后可以折叠到液压支架顶梁下,其腾出的空间满足采机正常通行,与采煤机运行不发生干涉。

1 研制项目的技术方案

1.1 用联合仿真手段建立虚拟样机模型

钻孔机械手的三维实体模型均在Solidworks中建立并装配,然后将装配好的模型导入ADMAS生成刚性体机构;柔性机构件则用有限元分析软件ANSYS进行模态分析,生成MNF中性文件后,导入ADMAS,替换掉相应的刚性部件,最终生成刚柔耦合的机构模型,进行仿真分析优化设计。技术流程和样机模型见图1.

1.2 综采过地质构造液压钻孔机械手机构组成

综采过地质构造液压钻孔机械手分为主机部分、液压动力部分及整体收缩回收部分共计3部分。

1.2.1液压钻机机械手主机部分

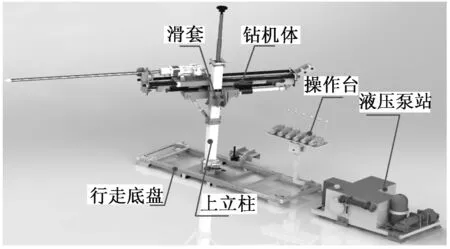

该钻机的主要组成部分包括行走底盘、上立柱、滑套、钻机体和液压泵站等,见图2.

1) 行走底盘。

行走底座为矩形钢管和钢板焊接组成的框架式结构,包括底盘框架、行走轮、卡轨器、下立柱、伸缩式框架和刮板夹持器等组成。

2) 钻机体。

钻机体包括导轨、钻机、钻机托板和80-50-1100油缸等组件。钻机主机为钻杆提供动力实现钻进。推进机构采用双油缸两级液压油缸系统,使得一个工作循环推进深度≥1 600 mm,满足采煤机滚筒两刀截深要求。

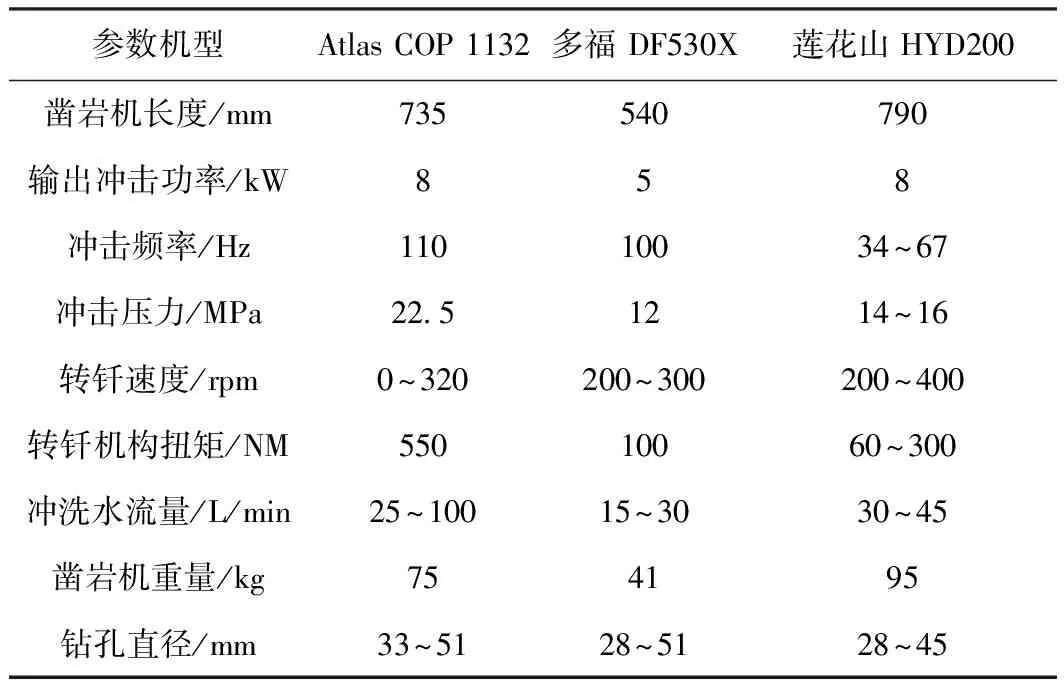

3) 液压钻机的选型及介绍。

选用多福牌DF430X液压凿岩机,主要特点是具有高频冲击功能、重量和体积更小等优点,广泛应用于石材开采,露天采石及钻孔工程,应用于煤矿无炭柱、断层打孔充药爆破是首次。设备本身具有水洗功能,对钻孔产生的矿渣具有自洁作用。液压钻机选型对比见表1.

图1 样机建立流程图

图2 液压钻机机械手主机部分示意图

4) 立柱。

钻机立柱主体为一个方钢管,其顶端内部有一液压顶紧装置,底部为立柱倾倒机构和回转机构。液压顶紧装置在钻机工作时,使其液压缸活塞杆伸出顶紧在液压支架的前探梁上,可防止钻机倾翻、减小钻机振动、增加钻机工作时的稳定性。立柱倾倒机构在钻机工作之后,可将立柱连带钻机体放倒,便于其回收存放并利于其它采煤机械的工作。立柱可以在底盘上水平转动,转动范围为±30°,分为10档,每档调节完后锁死。立柱回收方式设计为可折叠式和可拔出式两种结构方式。

表1 液压钻机选型对比表

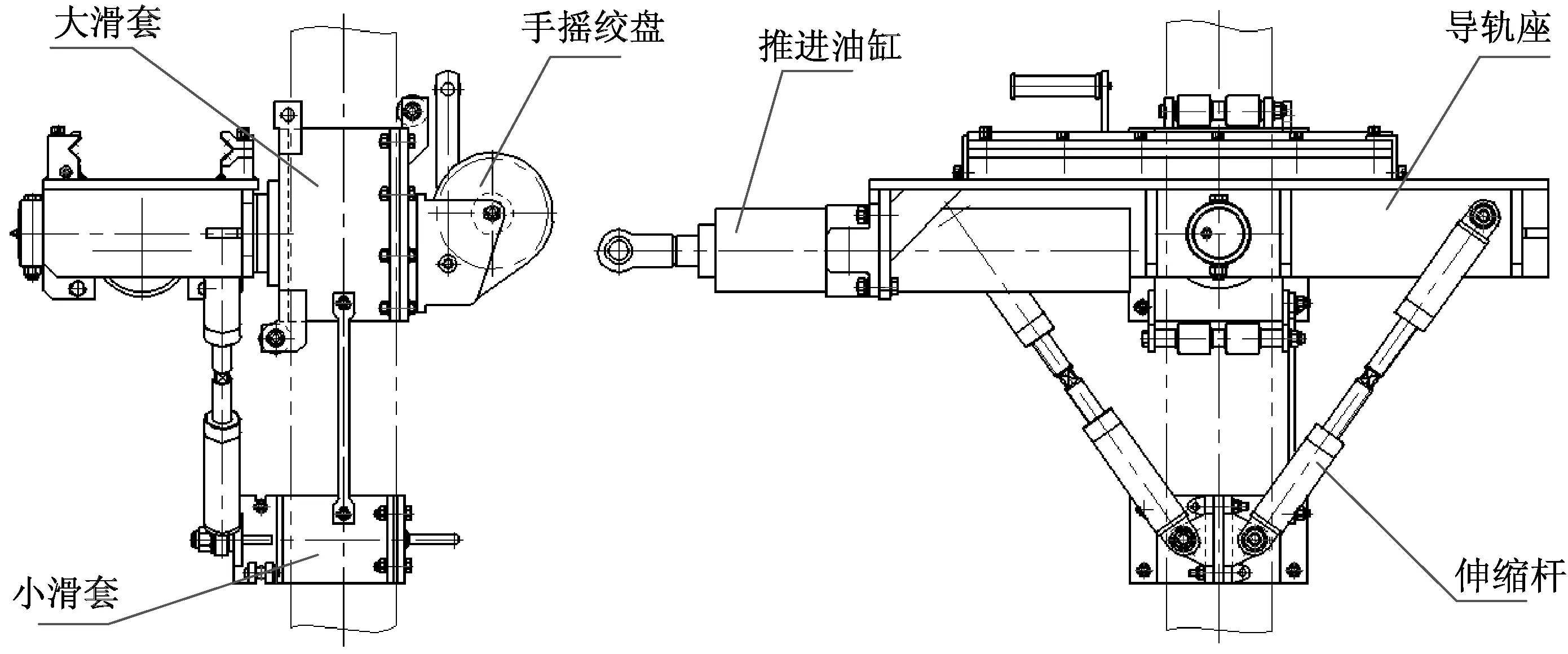

5) 滑套平台机构。

滑套平台机构主要功能是升降钻机和调节钻机角度。钻机体向上最大仰角为15°,向下最大俯角为30°,角度调整分度为15°.当需要调整钻机体的高度时,摇动手摇绞盘手柄,调好位置后松开手柄,在钻机体重力作用下,绞盘刹车自动开启,使钻机体保持位置不变。滑套二维图见图3.

1.2.2液压动力部分

液压动力部分包括:液压凿岩机动力、乳化液动力转换马达、液压泵站、柱塞泵机构、收回机械手液压缸及操控机构等。

图3 滑套二维图

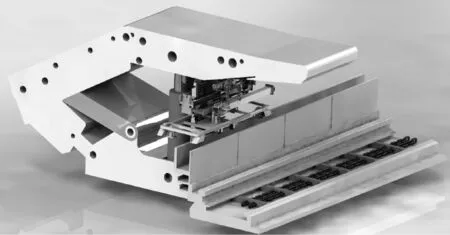

1.2.3整体收缩回收机构

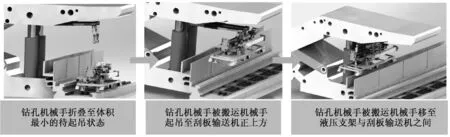

综采工作面过地质构造液压钻孔,机械手在打完排孔后,安装在工作面溜槽上,其占据的溜槽位置是采煤机的必经之路。液压钻孔机械手让开在溜槽上占据的位置,以方便采机通过。抓取机械手使用抱箍机构固定在液压支架的两根立柱上。抓取后升起位置在立柱前端顶梁下方较大空间内,不会影响采机正常通过。搬运机械手工作过程示意图见图4.

图4 搬运机械手工作过程示意图

2 综采过地质构造液压钻机机械手关键技术

1) 液压钻机机械手整体折叠回收关键技术设计。

本机构设计结构紧凑,实现了可折叠的结构设计。在工作完一个循环后能回缩体积高度到480 mm左右,利用固定在液压支架立柱上的回收机械手装置抓取并抬升到液压支架顶梁下方。

2) 综采过地质构造液压钻孔机械手系统动力源关键技术设计。

本机械手机构系统动力源为液压支架乳化液动力系统提供。DF430X液压凿岩机具有高频冲击功能,需专用液压油泵站供给。井下为了利用便捷的乳化液泵站动力,需要使用乳化液马达对乳化液泵站的动力进行转换,其工作顺序为:乳化液泵站→乳化液马达动力转换→液压油泵站→钻机工作。

3) 整体回收机构设计。

钻机机械手工作完毕折叠后,由液压支架上的回收机构整体回收在支架顶梁下方并用护绳固定。回收杆机构由油缸驱动,其油缸的收缩、伸展实现钻机整体回收。搬运机械手工作过程示意图见图5.

3 综采过地质构造液压钻机机械手主要技术指标

综采过无炭柱钻孔机械手整机技术指标为:最小高度:1 500 mm;最大高度:3 500 mm;整机总长度:3 800 mm;整机总宽度:1 500 mm;整机总重量:440 kg;乳化液泵站最大压力:30 MPa;钻孔水平分布间距800~1 000 mm;钻孔竖直间距900~1 000 mm;钻孔深度≥1 600 mm;钻孔作业岩石硬度f≥8(石灰岩);钻孔垂直范围:0~2 800 mm;钻机水平旋转角度:±30°;钻机俯仰旋转角度:±15°;钻机冲击功率:10 kW.

图5 搬运机械手工作过程示意图

4 结 论

4.1 缩短工作时间,提高效率

与单孔钻机效率比较,液压钻机机械手的工作效率是风动钻机工作效率的3.3倍。按正常工作面如有30个钻孔测算,风动钻机钻完30个孔的实际使用时间为30×15=450 min,辅助时间30×3=90 min,风动钻机共计使用时间450+90=540 min;液压钻机机械手综合使用时间为30×1.5+30×4=165 min. 综合效率液压钻机机械手是风动钻机的540÷165=3.3倍,即原来综采工作面如果每班除打眼放炮外只割两刀煤,现利用液压钻机机械手可正常割煤6.6刀。

4.2 经济效益和社会效益

革新后的设备不仅解决了井下现有技术存在的作业人员重复搬运、安拆转移设备带来的作业功效低,劳动强度大的问题,而且结构紧凑运行灵活,打眼工效高,其可折叠的结构设计,与采煤机配套协同作业,使采煤工作效率提高,有较高的推广价值。

该设备的推广以山西焦煤集团为例,保守估计需求量200台以上,按单台30万/台计算,可产生30×200=6 000万以上的生产产值,利润在3 000万以上,经济效益显著。