新型非织造全转移输出辊梳理机的机构与特征

1.东华大学产业用纺织品教育研究工程中心, 上海 201620;2.福建南纺有限责任公司, 福建 南平 353000;3.福建省合成革基布与非织造新材料工程研究中心, 福建 南平 353000

近年来,非织造技术快速发展,原料、生产工艺和产品不断更新。非织造干法成网过程中所用的梳理机在机构与性能上也发生了显著变化,其正朝着高速高产方向快速发展。当前,一些高速高产型非织造梳理机的出网速度可达250~300 m/min,是普通非织造梳理机最大出网速度的2~3倍,产能≥500 kg/(h·m),符合当前非织造梳理机的生产工艺要求,也反映出未来非织造梳理技术的总体趋势走向。

本文将就一种新型高速高产非织造全转移输出辊梳理机(简称“TT梳理机”)的机构与特征进行详细探讨。TT梳理机采用双锡林、全转移输出辊(简称“TT辊”)、双道夫、凝聚辊设计,成网系统新颖,并拥有多项发明专利。其中,TT辊是设置在主锡林与双道夫间的、具有全转移纤维功能的高速输出辊,直径大、速度快,逆时针旋转,可顺向剥取主锡林上的纤维,起到高速转移输出纤维的作用。“TT”是英文“Tambour Transfer”的首字母缩写,意为“转移”,本文根据TT辊的作用与功能,将其定义为“全转移输出辊”。

1 梳理机的基本结构及技术参数

如图1所示:梳理机采用“S”形喂入路径;胸锡林(7)与主锡林(14)分别配置5对与6对梳理单元,可充分梳理、混合纤维;胸锡林(7)与主锡林(14)之间为单一转移辊(11),用于转移纤维;主锡林(14)后设置一TT辊(16);TT辊(16)后配置两道由道夫(17、18)、凝聚辊(19、20)、剥棉辊(22)和毛刷(21)组成的成网机构,并配备透气输网帘与纤网抽吸装置。该梳理机宽门幅、高速高产,机器部件模块化,拆卸灵活自由,易清理,大大了降低劳动强度,缩短了维修保养时间,进一步提高了生产线的效率。

TT梳理机工作幅宽3 750.00 mm,出网速度可设定为250 m/min,产能最高可达2 300 kg/(h·m),纤网纵横向强力比(MD∶CD)为3∶1~4∶1,产品面密度为25~60 g/m2,适合线密度为1.7~3.3 dtex、长度为38.00~51.00 mm的聚酯纤维、黏胶纤维的生产。TT梳理机主要部件直径见表1。

表1 TT梳理机主要部件直径

2 梳理机的构造与原理

2.1 喂入系统

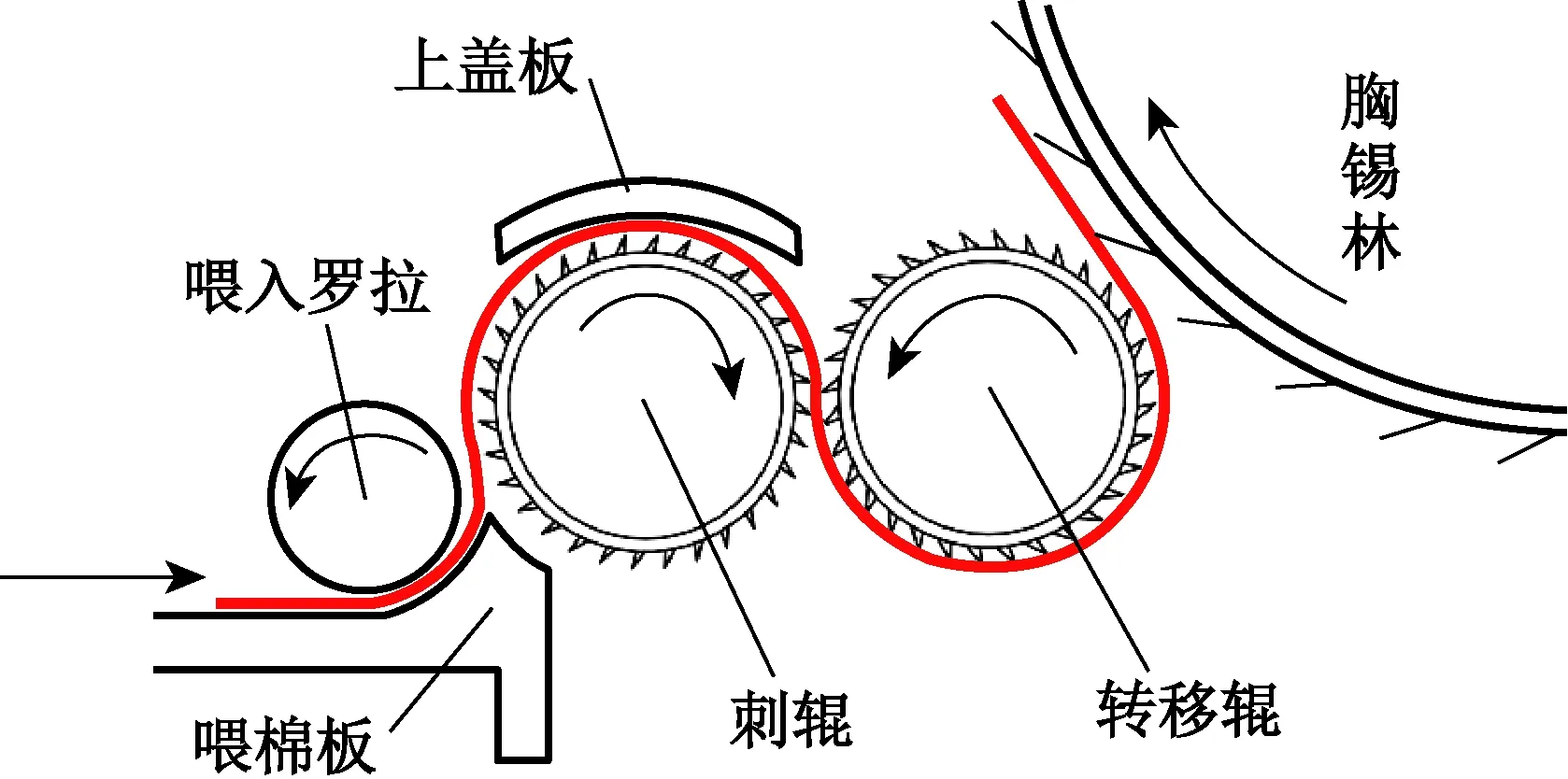

如图2所示,梳理机喂入系统采用“S”形喂入路径。喂入罗拉上针齿方向朝向机前,顺向给棉,棉层喂给方向与刺辊运动方向相同,可较大程度地减少纤维的损伤量;上盖板可加强对纤维的束缚作用,避免纤维在高速喂入的情况下产生大量的飞花[1]。筵棉从喂入罗拉喂入,纤维被喂棉板与喂入罗拉夹持送至刺辊,刺辊顺时针高速运转,将纤维从喂入罗拉上剥落,再经转移辊转移至胸锡林上[2]。刺辊、转移辊与胸锡林上的针布互为反向配置,且V胸锡林>V转移辊>V刺辊(V表示转速,下同),可实现高速大量转移纤维,适合非织造布高速生产的工艺要求。

图2 TT梳理机的喂入系统

TT梳理机的喂入系统配置:刺辊与转移辊的针布工作角分别为70°与60°;喂入罗拉、刺辊、转移辊的齿密分别为24、 40和111齿/(25.40 mm)2;上盖板与刺辊、刺辊与转移辊、转移辊与胸锡林的隔距分别为5.00、1.00和0.70 mm;喂入罗拉线速度达16 m/min,刺辊线速度达180 m/min,转移辊线速度达360 m/min。喂入系统可高速喂入筵棉,这为梳理机的高速高产提供了可能。

2.2 转移系统

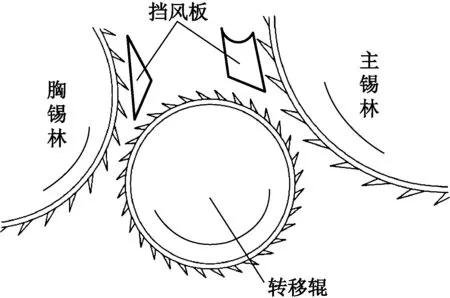

TT梳理机采用传统单辊转移机构,也称为“O”形转移机构,结构较简单,胸锡林与主锡林之间仅配置一转移辊,如图3所示。转移辊与胸锡林的针齿呈交叉配置,且V转移辊>V胸锡林;主锡林与转移辊的针齿呈交叉配置,且V主锡林>V转移辊。这样,纤维便能从胸锡林快速转移到转移辊,再由转移辊转移到主锡林上。另外,转移辊与胸锡林、转移辊与主锡林的三角区内设置有挡风辊或挡风板,可改变气流运动轨迹,防止飞花过多。

图3 “O”形转移机构

“O”形转移机构可将胸锡林上的纤维一次性转移到转移辊上,且经转移辊剥取转移后,胸锡林上几乎无重复梳理的纤维,这样当喂入大量纤维时可避免出现胸锡林绕棉等状况,达到提高梳理机生产效率的目的,适合非织造布高速高产的工艺要求[3]。

2.3 梳理系统

TT梳理机采用双锡林罗拉式梳理,共计11组梳理单元,分梳、混合效果优良,能够满足产品质量对纤维分梳、混合的要求,为成网系统高速全转移纤维提供了保障。预梳理部分配置有5对工作辊和剥取辊,主梳理部分配置有6对工作辊和剥取辊,其中有1对工作辊和剥取辊直径相同,这在增加了梳理单元的同时,又节约了空间。胸锡林与主锡林上梳理部分的工作原理与功能相同,均是利用工作辊的分梳和凝聚作用、剥取辊的剥取和返回作用,对纤维进行优良的分梳与混合。此外,罗拉式梳理对纤维的损伤程度较小,短纤维利用率高,这有利于节约成本,实现高速高产[4]。

2.4 成网系统

2.4.1 成网系统结构与特点

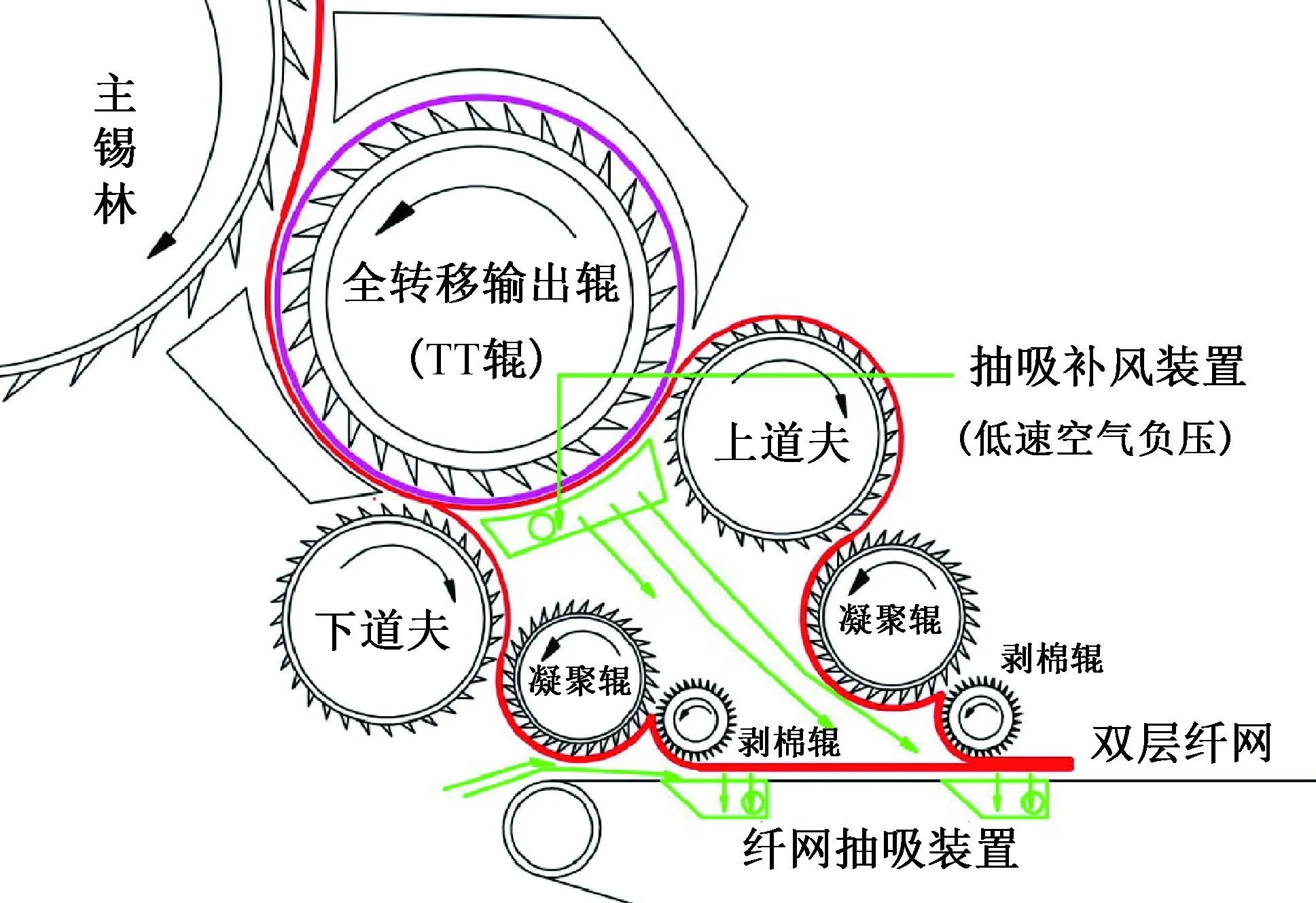

TT梳理机成网系统采用单一TT辊、双道夫、凝聚辊设计,可形成双层纤网(图4)。主锡林上的纤维经TT辊完全并快速地转移、凝聚到道夫上,再经凝聚辊凝聚杂乱后,由剥棉辊剥取并转移到透气输网帘上,形成双层纤网。

图4 TT梳理机成网系统及纤维运动流程示意

剥棉辊下方均配置有纤网抽吸装置,其利用负压作用使纤网贴伏在透气输网帘表面,可高速转移纤网,减轻意外牵伸,保持纤网原有结构。此外,为平衡纤网抽吸装置的空气抽吸,确保气压稳定,使纤网网络边缘干扰最小化,TT梳理机的两道夫间安置有抽吸补风装置,可提供持久的低速空气压力。

同时,该成网系统输出的双层纤网存在一定的路径差,这使得不同时间输出的纤网叠加在一起,提高了纤维混合的机会,具有较好的覆盖性,可弥补纤网折痕、破洞、不平整等缺陷,改善了纤网片段不匀,提高了纤网质量。且以单网帘传送纤网,不会产生因双网帘速率不同而出现纤网被牵伸(下网帘较快)或褶皱(上网帘较快)的状况,有利于降低能耗。

2.4.2 成网系统原理

TT梳理机成网系统设计新颖、独特,其核心理念是在主锡林之后、道夫之前增设了1个大直径、高速度的TT辊,而其他非织造梳理机的成网系统大多是在主锡林后直接配置道夫或杂乱辊,作用原理均与TT梳理机成网系统中的TT辊有所不同。TT梳理机成网系统的作用有3个方面:

(1) TT辊对纤维高速全剥取、转移;

(2) 双道夫系统对纤网剥取、凝聚与混合;

(3) 凝聚辊对纤网凝聚、杂乱。

TT辊逆时针高速旋转,且VTT辊>V主锡林,与主锡林上的针齿呈交叉配置,以产生剥取作用。且由于作用力的原因,主锡林上的针齿不具备抓取纤维的能力,而TT辊上的针齿具备抓取能力,故TT辊上的针齿剥取主锡林上的纤维,且因是顺向剥取,纤维损伤度小。TT辊可一次性完全剥取纤维,大大提升了纤维转移率,为高速高产提供了可能。

TT辊线速度最高达2 000 m/min,通常设置为1 550 m/min,TT辊高速运转。上、下道夫线速度最高达300 m/min,通常均设置为220 m/min,尽管该速度是普通非织造梳理机道夫线速度的3~4倍,但道夫线速度与TT辊线速度的速比约为7∶1,道夫线速度远小于TT辊线速度。纤维经TT辊转移至道夫时,由于速度的急剧变化,TT辊针面上的纤维会在较强离心力的作用下,一端抛起被相对低速旋转的道夫针齿握持住,使得转移到道夫针面的柔性纤维呈立体状态。

成网系统设置为两道成网机构,每道成网机构中均采用单凝聚辊配置,而非双凝聚辊(图4)。这是因为在可满足产品设计纵横向强力比的前提下,高速生产时双凝聚辊会阻碍纤网的输出速度,影响网面外观,故采用单凝聚辊。凝聚辊起凝聚与杂乱的作用,道夫与凝聚辊的线速度关系为V道夫>V凝聚辊。该TT梳理机凝聚辊线速度最高达150 m/min,通常设置为100 m/min,凝聚比D(即V道夫∶V凝聚辊)约为2~3,纤维在此转移过程中为负牵伸,因此道夫上呈现立体状态的纤维很容易受到挤压作用而改变纤维的取向,使纤网MD∶CD约为3∶1~4∶1。

从表面上看,道夫的作用似乎只是将纤维剥取后转移出去。但实际上,1个道夫每转动1圈会带走TT辊表面约30%~45%的纤维 (则双道夫约带走TT辊表面约60%~90%的纤维),余下的纤维保留在TT辊上与后续纤维混合,因此道夫与TT辊之间存在着混合作用,可增强纤维间的混合均匀程度[5]。

2.4.3 TT辊设计原理

TT辊的高速转移原理与道夫的转移原理相同。在TT梳理机成网系统中,TT辊直径为700.00 mm、VTT辊通常为1 550 m/min,道夫直径为500.00 mm、V道夫通常为220 m/min,TT辊与道夫在直径与线速度方面均较其他非织造梳理机有大幅度提高。以此道夫为例,其直径约为传统道夫直径的3倍,线速度是传统道夫线速度的3~4倍。式(1)为道夫转移率计算式[6]38。由式(1)可知提高道夫直径和速度都可以更好地提高纤维转移率,故大直径、高速度的TT辊可使纤维转移率大幅度提升,以实现非织造材料高速高产的生产要求。

(1)

式中:r——道夫转移率;

Dd——道夫直径,m;

nd——道夫转速,r/min;

e——道夫的张力牵伸倍数;

G——棉网面密度,g/m2;

nc——锡林转速,r/min;

Q——自由纤维量,即停止喂入后,锡林、工作辊所能继续转移给道夫的纤维总量,g。

同时,依据梳理度计算式(2)可知,单位时间内纤维转移量增加,即梳理机产量(P)提升,则纤维的分梳、混合程度降低[6]38。为弥补此现象,TT梳理机的梳理部分设计了11组梳理单元,其与成网系统中的TT辊前后相互配合设计,在大幅提高纤维转移量的同时未使纤维的分梳、混合效果下降。

(2)

式中:C——梳理度(即每根纤维的平均作用齿数),齿/根;

Kc——比例系数;

Nc——锡林针布的齿密,齿/(25.40 mm);

nc——锡林转速,r/min;

L——纤维长度,mm;

r——纤维转移率,%;

P——梳理机产量,kg/(台·h);

NB——纤维线密度,dtex。

如此,TT辊的设计便是在对纤维分梳、混合程度影响不大,且保障产品质量的情况下,大幅提高了纤维的转移度和生产速度。

2.4.4 各部件针齿配置

TT梳理机成网系统各部件针齿配备具体如表2所示。TT辊的针齿密度较主锡林大,这一方面有助于主锡林上的纤维向TT辊上转移,另一方面会有较多的单纤维或小纤维束悬挂在TT辊针齿上,这有利于改变纤维取向,降低纤网纵横向强力比,改善纤网质量。同时,在成网系统中不难发现,NTT辊>N上、下道夫>N凝聚辊>N剥棉辊(N表示针齿密度),即随着纤网的输出方向,各部件的针齿密度逐渐降低,这有助于在不破坏纤网结构情况下成网[7]。

表2 TT梳理机成网系统各部件针齿配置

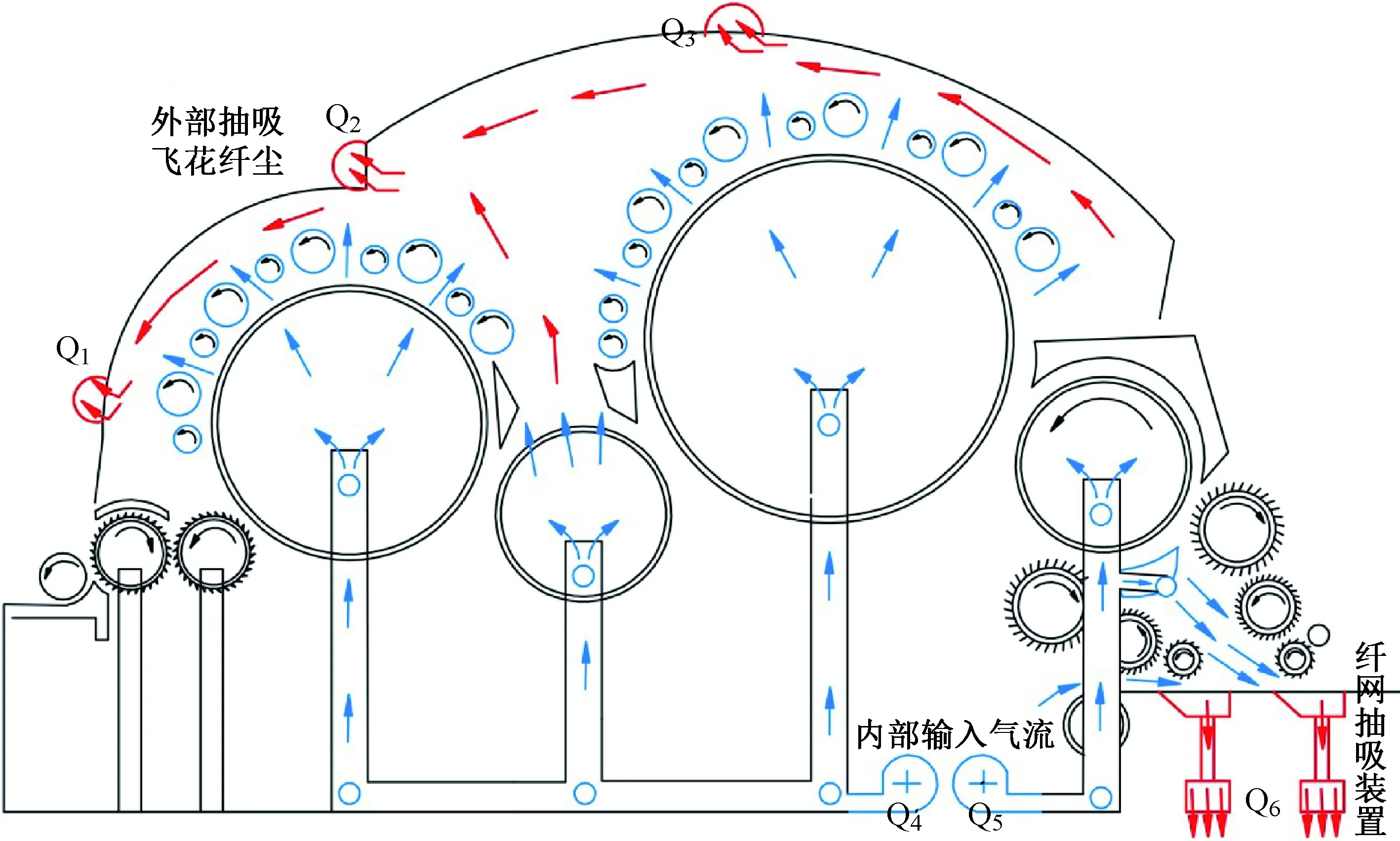

2.5 气流控制系统

TT梳理机设置有合理的气流控制系统。如图5所示,Q1、Q2、Q3分别表示在胸锡林、转移辊与主锡林方位上向外抽吸纤尘飞花的气流量,其和为7 280 m3/h;Q4表示向胸锡林、转移辊与主锡林内部输入的气流量,为2 520 m3/h;Q5表示向TT辊及抽吸补风装置输入的气流量,为1 620 m3/h;Q6表示纤网抽吸装置抽吸的气流量,其范围为1 500~5 400 m3/h。Q1+Q2+Q3>Q4+Q5,即抽吸的气流量大于输入的气流量,且由于合理的密封措施,能够使得整个梳理工作区内腔始终处于负压状态,解决了多辊高速旋转产生的大量飞花及紊乱气流问题,能更好地将纤尘飞花抽吸出去,保证了纤维梳理、转移的稳定性和环境的清洁性,提高了产品的均匀度,改善了产品的布面效果[6]40。

同时,输入的气流向各辊提供了一个正向气压,使得短纤、纤尘不会再回落到工作区域,可减少疵点、提高产品质量。TT梳理机内腔壁采用有机玻璃材质,表面涂覆专用膜,可视;抗静电,机器高速运转下飞花既不黏附,也不会散到机外,大大改善了生产环境。

图5 TT梳理机气流控制系统内气流流动示意

3 结语

综上所述,TT梳理机综合性能良好,可实现非织造布的高速高产,其反映了未来非织造布梳理技术高速度、高产量、系统化、模块化、易清理的总体发展趋势,是高速高效生产水刺非织造布的良好解决方案。但高速会带来纤网不平整、产品棉结数量增多等问题,故生产高质产品需适当地降低机器速度,因此,在实际生产中,应科学地设置TT梳理机的工艺参数,以满足最终产品的质量要求。

[1] 马月双,靳向煜,韩旭.先进非织造梳理机机构与性能特点初探[J].产业用纺织品,2010,28(1):24-30.

[2] 范松林.减少成网梳理中纤维损伤和纤维结的产生[J].北京纺织,2001(2):8-12.

[3] 陈天红,高勤超,王海.非织造梳理机中转移机构的结构特性[J].产业用纺织品,2015,33(9):20-25.

[4] 杨洪涛,袁学东,杨福军.W1202型非织造布梳理机的结构与性能特点[J].国外纺织技术,2002(7):21-22.

[5] 朱玉飞,江永生,龚伟,等.非织造布梳理机的梳理特点与针布配置[C]//“太平洋杯”2007现代梳理技术交流研讨会论文集.上海:《上海纺织科技》编辑部,2007:75-79.

[6] 吴凯辉,靳向煜,韩旭.高速杂乱型非织造布梳理机的结构与性能特点[J].非织造布,2007,15(5).

[7] 吴凯辉.水刺非织造Delta高速杂乱梳理成网工艺的研究[D].上海:东华大学,2008.