基于母线电流起动的车用BLDCM控制系统设计与实现

张斯其,王 帅,苏健勇,杨贵杰

(哈尔滨工业大学,哈尔滨 150001)

基于母线电流起动的车用BLDCM控制系统设计与实现

张斯其,王 帅,苏健勇,杨贵杰

(哈尔滨工业大学,哈尔滨 150001)

提出一种基于反电动势换相和母线电流起动的无刷直流风机无传感器驱动控制方案。针对典型3段式起动可靠性差、不适合频繁启停、滤波电路复杂等问题,提出一种依据母线电流信息进行换相的新型起动方式和反电动势采样屏蔽滤波设计方案。理论分析和实验均表明,风机系统相比传统3段式方式有着明显的优势,能够有效适应风轮这一特殊负载以及汽车内部特殊的工作环境。

无刷直流电动机;软起动;反电动势检测;汽车风机;母线电流换相

0 引 言

无刷直流电动机(Brushless DC Motor,BLDCM)定转子结构形式简单、成本较低、调速范围大、调速性能优良,在工业制造、加工生产、航天国防等领域应用广泛。在汽车系统当中,无刷直流电动机也正在逐渐取代直流电机成为散热风机的主流,水箱和散热风机是汽车系统的重要组成部分,发动机工作过程中的热量通过设计好的液体冷却回路,使用水冷系统将热量送出,再通过散热风机将热量传导出去,以维持发动机的合适工作温度。

一般的无刷直流风机控制系统需要对换相位置进行识别,所以获取转子位置信号的位置传感器必不可少。但是,安装位置传感器带来了一系列的问题,如电机整体尺寸和生产成本的增加,让电机无法应用在一些恶劣工况,如高寒、高温、高湿、有腐蚀性气体液体存在等。为解决这些问题,国内外研究专家提出了大量无位置传感器控制方法,主要有反电动势检测法、电感检测法、磁链检测法及其他智能算法等。采用无位置传感器控制的无刷直流电动机由于启动过程中无法有效采集电机信息,实现直接起动比较困难,因此无刷直流电动机起动方式的研究也是无传感器控制的热点和难点。

本文提出并设计了一种新型无刷直流电动机无传感器控制设计方案,针对一般控制系统中所存在的信号滤波,电机起动等问题提出了有效的新型解决方案。本方案采用反电动势检测的方法进行转子定位,着重对传统的反电动势过零检测进行了改进,重新设计了滤波电路的软硬件结构,采用分段屏蔽的方式采样,大大简化了外围电路,提高了方案的可靠性。在电机起动中,通过对母线电流波形进行分析,得到了母线电流变化规律,在起动过程中利用母线电流波形脉动变化作为换相依据,进行母线电流换相,实现半闭环起动,优化了起动效果,提高了起动时的负载适应能力,能够适应频繁启停的工作条件,与传统3段式起动方式进行了对比,在实验中取得了良好的效果。

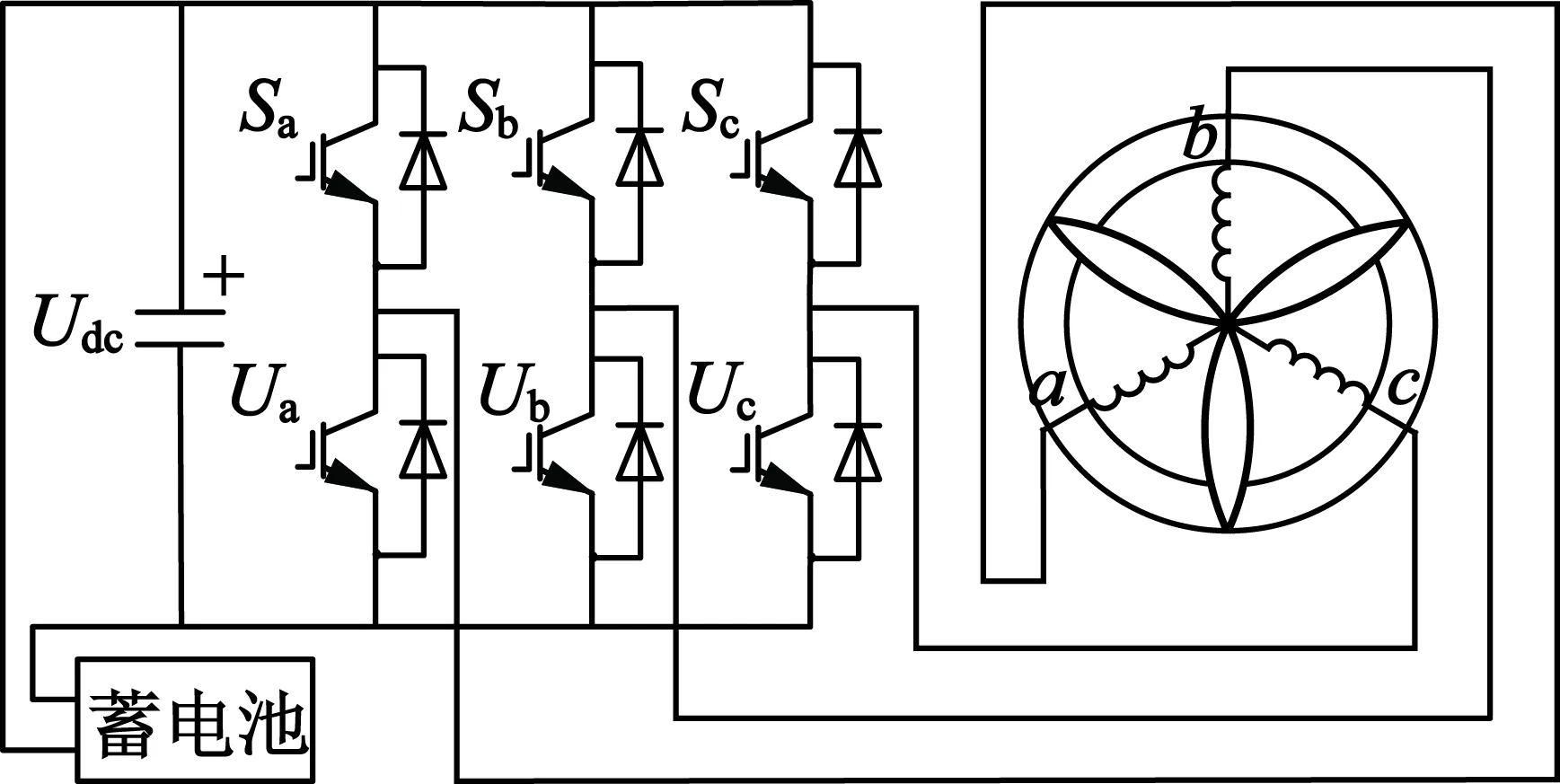

1 无刷直流电动机无传感器运行原理

无刷直流电动机系统,由功率驱动电路、永磁电机本体和传感器单元3部分构成,其拓扑结构如图1所示。电机运行过程中转速信号通过转速传感器获取,转子位置信号通过位置传感器获取,从而实现正确位置换向和转速闭环控制;无传感器控制与传统的控制方法相比,移除了无刷直流电动机的转速传感器和转子位置传感器,转而利用运行过程中的其他参数信息来间接地推算到转子位置信号,换相使用推算出的位置信息,同时转速信号通过位置信息微分计算得到,整体的闭环控制方案得以实现。

目前对于直流无刷电机进行无传感器控制方法很多,主要有反电动势检测法、电感检测法、磁链检测法及其他智能算法等。其中反电势检测的方法是最可靠最实用应用最为广泛位置信号检测方法。

图1 直流无刷电机拓扑图

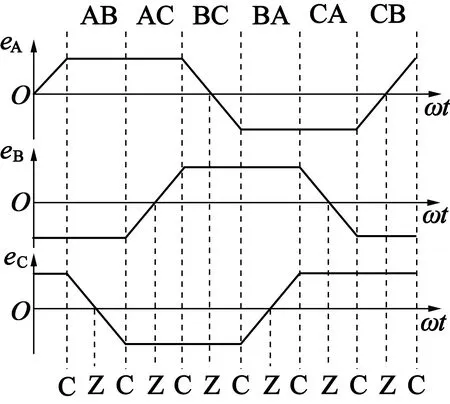

ωt=30°电角度时为A相反电势过零点的时刻,如图2所示,当检测电路检测到这一过零点时,延后30°电角度,即电角度为60°时进行换相操作;A相导通,经过120°电角度后,电角度为180°时,再次进行换相操作,A相关断,操作B相导通。按照这一导通顺序,电机就可以实现连续运行。所以在反电动势检测方法中,只要对ABC三相反电势的过零点时刻进行检测,就可以得到准确的换相位置信息,这就是反电势检测法的基本原理。

图2 反电动势过零点与换相点分布图

2 基于母线电流的电机起动策略

无传感器运行状态需要采集电机运行过程中的各项参数,一般为反电动势和电流,这在电机转速较低或为零的情况下无法进行,所以需要专门的起动措施使电机运行至能够稳定捕捉到反电动势等相关信号的转速,使其能够顺利切入无传感器运行状态。

目前,3段式起动方法是目前直流无刷电机无传感器控制系统最为主要的起动方式,应用场合十分广泛。3段式起动法是指,第一步对转子进行初定位,第二步使用外同步的方式使电机实现加速,第三步反电动势过零点信号可以可靠有效地采集到时,切换到位置闭环运行方式,实现电机启动。使用3段式起动法时,对于负载的适应性比较差,且单独的外同步加速时,电机电流很大,损耗升高,且容易失步。车用风机工作情况复杂,频繁启停、且负载变化剧烈,这使得传统3段式起动方式更加不适用。

本文针对3段式起动方式的这种缺点,采用电机运行中的另一重要信号——电流进行辅助换相。由于汽车风机对于体积和可靠性的严格要求,采用单电阻母线电流采用来对母线电流信号进行采样。利用母线电流信号来辅助换相。这种电机升速的起动策略,能够大大提高风机的起动能力和起动的成功率,这对于频繁启停、且负载变化剧烈的汽车风机有着非常重要的意义。

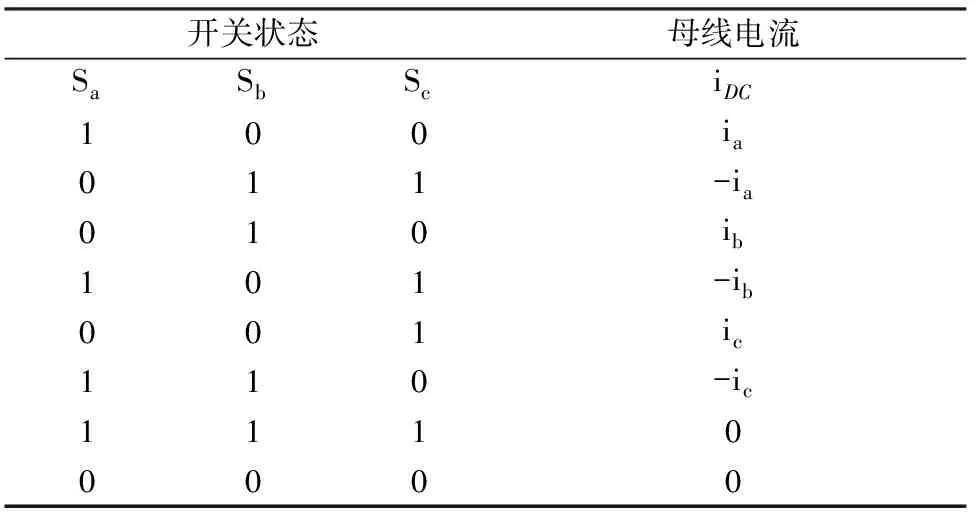

在直流无刷电机运行过程中,母线电流为各相相电流的分段组合。采用三相导通工作方式时,桥臂工作方式为6个基本的非零空间矢量以及2个零矢量,即V1(001),V2(010),V3(011),V4(100),V5(101),V6(110)和V7(111),V0(000)。其母线电流与开关状态的对应关系如表1所示。

表1 母线电流与开关状态对应关系

工作在两相导通状态下时,母线电流情况与三相导通工作状态时相同,均是由各相的相电流和零电流拼接而成的。图3为理想状态下6状态连续工作时,母线电流的仿真波形。仿真参数与实验使用电机参数一致。

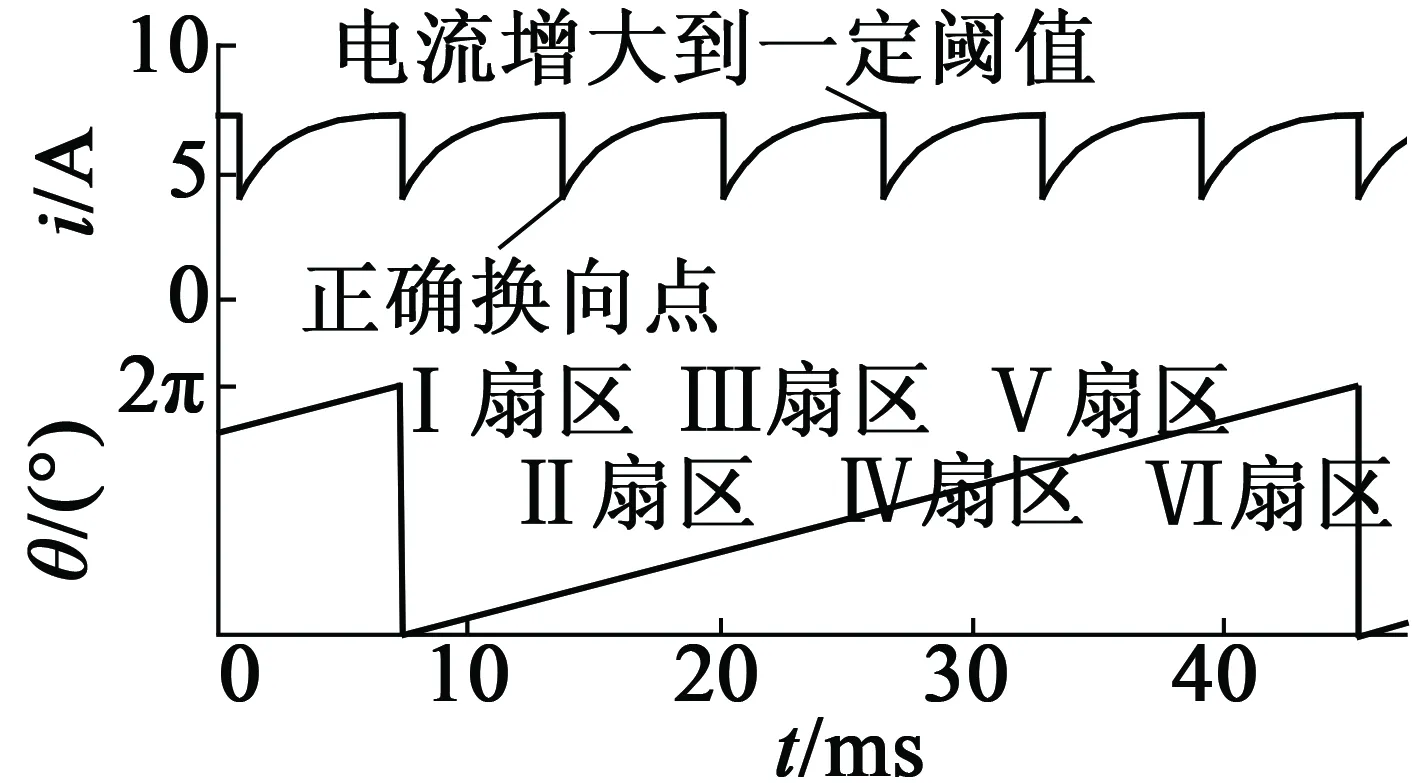

图3 6个扇区连续运行时母线电流信号仿真波形

由仿真波形可以看出,由于电机电感的影响,母线电流在每一个工作扇区内呈单调上升趋势,在电流达到某一阈值时进行换相,虽然根据这一条件无法得知对应换相的具体扇区,但是可以较为准确的得到换相点的位置,在起动过程中由外同步进行牵引之后,再依据母线电流继续换相进行升速仍然可以实现半闭环的运行状态。

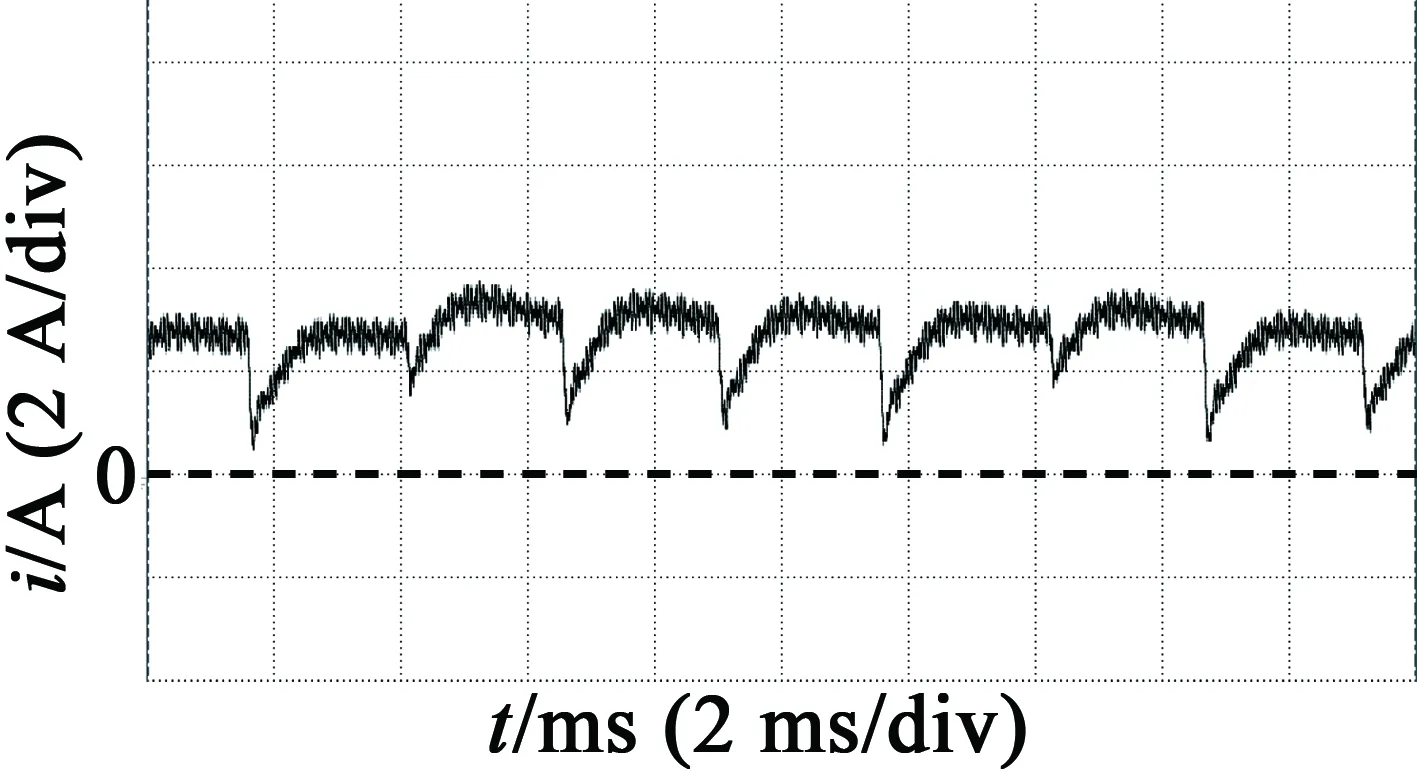

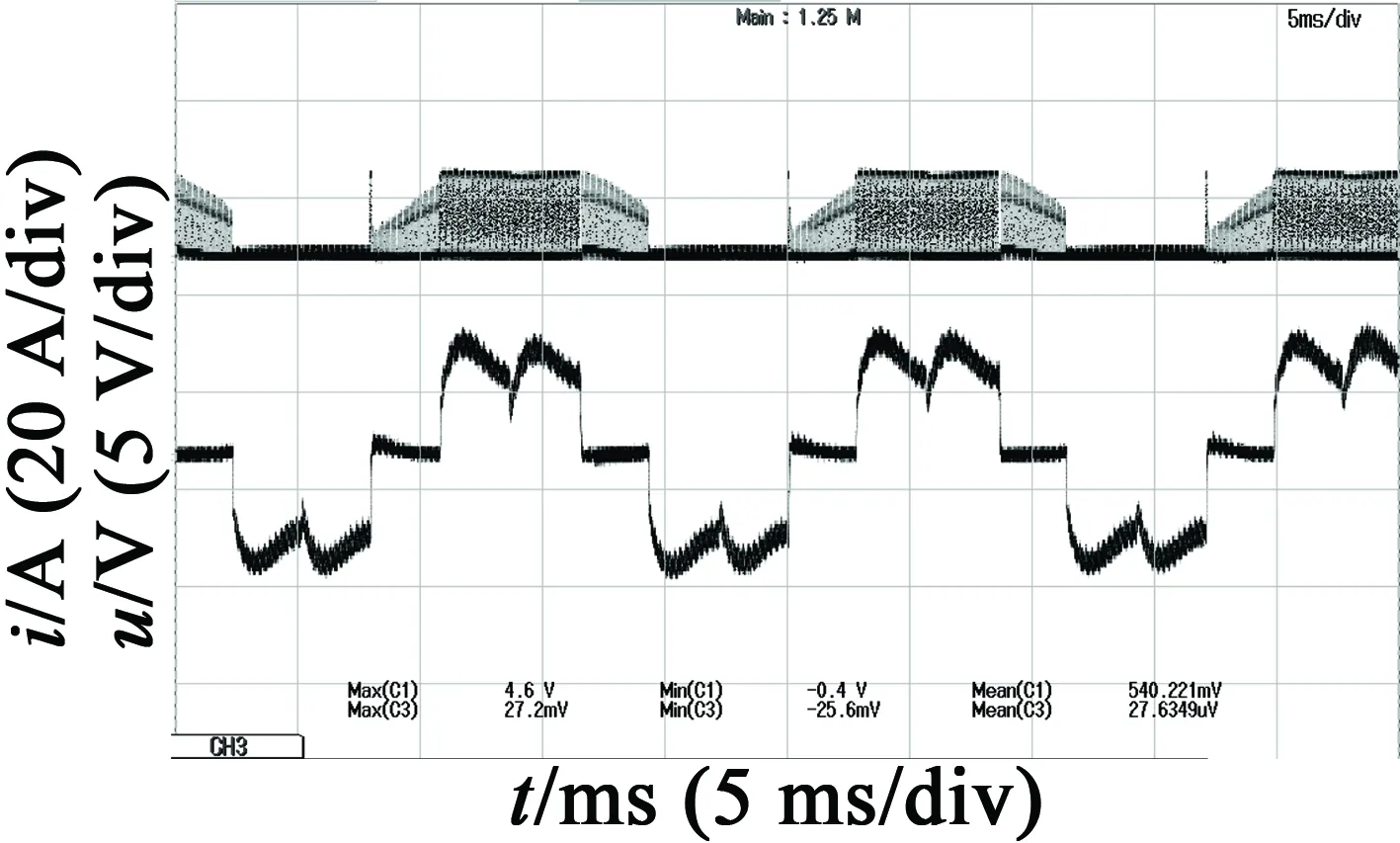

在实际电机系统运行过程中,采用两相导通,上桥臂斩波,下桥臂常开的PWM控制方式。系统实际运行过程中的母线电流波形如图4所示。

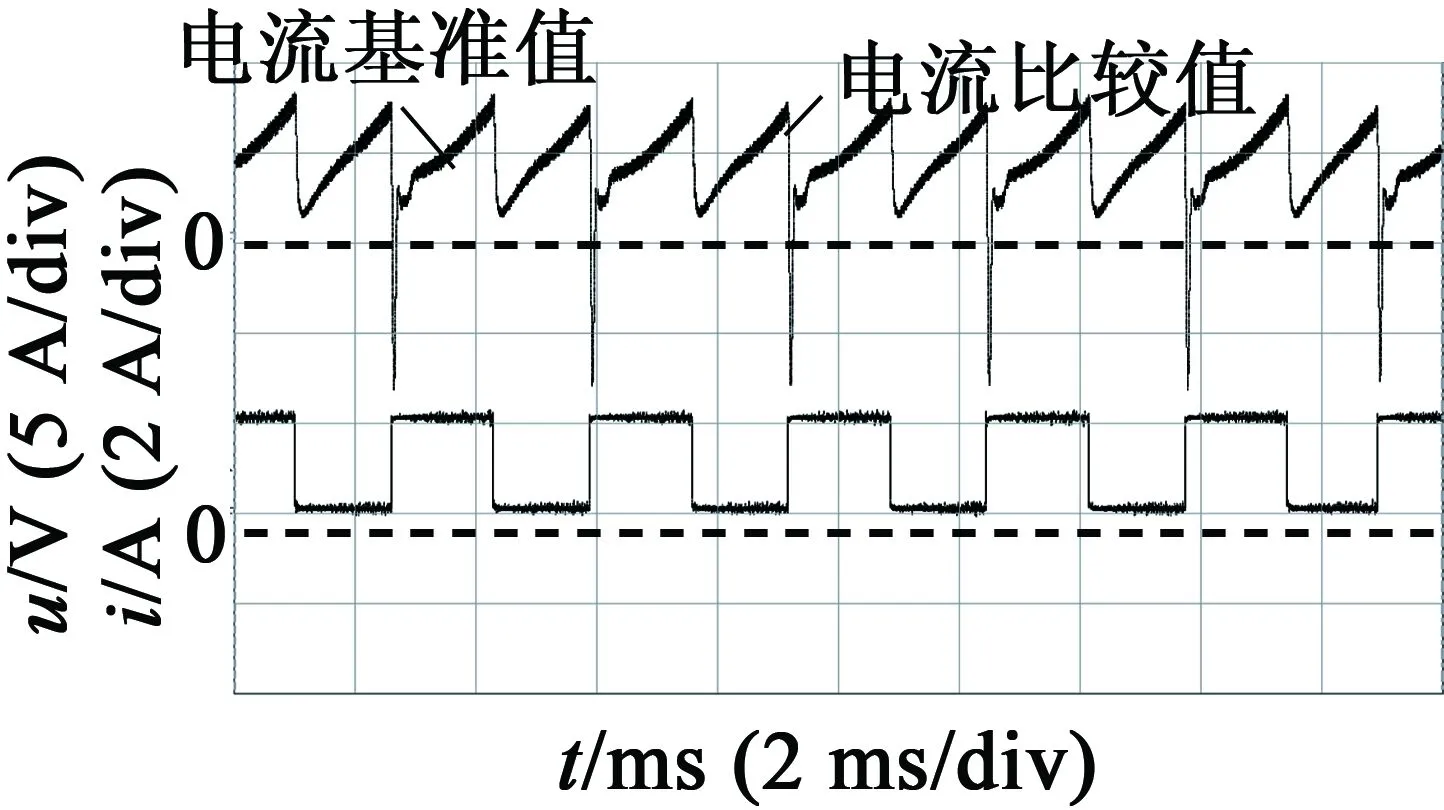

图5为母线电流换相过程中母线电流波形与换相信号的关系,电流波形中可以明显观察到在正确的换相点处,母线电流出现了明显的上升,利用这一特点,可以在实际系统中利用母线电流上升的高点处进行换相。由于母线电流换相无法完美跟随转子位置进行换相,所以与正常运行过程中的电流波形相比,斜率更高,且未见饱和现象,波形图中所出现尖峰为换相信号所带来的电感续流尖峰,这在后级母线电流采样部分将被滤除,不会影响换相过程。由于实际运行过程中电机电感和电阻在不同电流和温度情况下可能出现变化,尤其是电感的变化会导致电流上升的具体趋势与仿真结果略有不同,但仍表现为单调上升的趋势,与仿真结果一致,故对采样算法并不会产生影响。滤波后采样信号如图6所示。

图4 两相导通工作状态下母线电流波形

图5 母线电流换相下母线电流与位置信号对应关系

图6 滤波后采样信号与母线电流信号对比

实现过程中对母线电流进行多次采样并取均值得到电流基准值,当采集到的电流比较值与电流基准值的比值大于程序中设定的阈值之后,就将导致一次电流换相。这种利用多次采样计算电流基准值的方法能有效识别出母线电流信号中的上升部分,从而提供有效的换相信号。

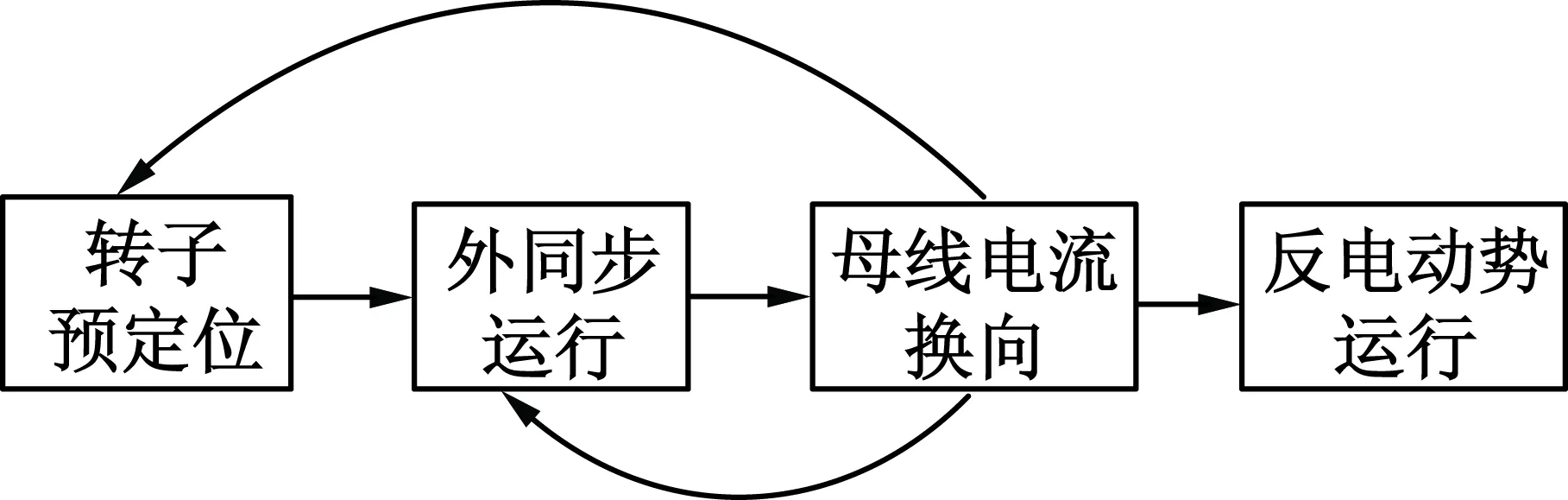

运行过程中对母线电流换相设定一定的运行次数,在负载起动困难的情况加可以通过增大母线电流运行次数的方式加强起动能力,能够有效克服重载情况对起动过程的影响。同时在起动过程中随时监测起动是否成功,若出现起动失败将重复起动程序,尝试重新进行电机起动。起动过程如图7所示。

图7 电机起动过程

3 反电动势信号检测与滤波

反电动势检测是整个系统中的关键环节,其为系统提供电机准确的位置信号,使电机能够正确换相,并进行位置信号的提取。

传统系统中采用电阻与电容并联的方式反电动势进行采用,电容能够对干扰信号起到一定的抑制作用,但是电容的引入必然带来采样信号的相移,给反电动势信号的处理和运算带来了诸多不便,如果不加处理将降低整个系统的运行性能。

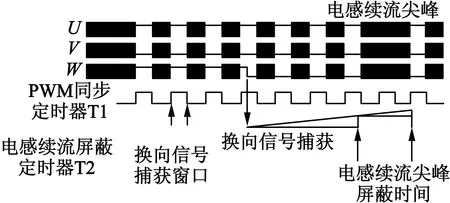

本系统采用比较三相电压与电机虚拟中性点电压的方式来提取换相信号,由于设计中采用内部集成了三路模拟比较器的MCU,使得采样外围电路的结构得到了进一步优化,仅使用分压电阻即可得到反电动势信号。但是在采样过程中,由于PWM的作用,比较器将接收到高频开关信号,必须按照PWM的频率进行同步屏蔽,才能检出有效的信号。而且在执行换相后,电感续流尖峰会带来错误的比较输出,也须加以屏蔽。所以在本设计方案中分别使用2个PWM定时器来屏蔽PWM同步信号和电感续流尖峰。屏蔽方式如图8所示。

图8 反电动势采样滤波示意图

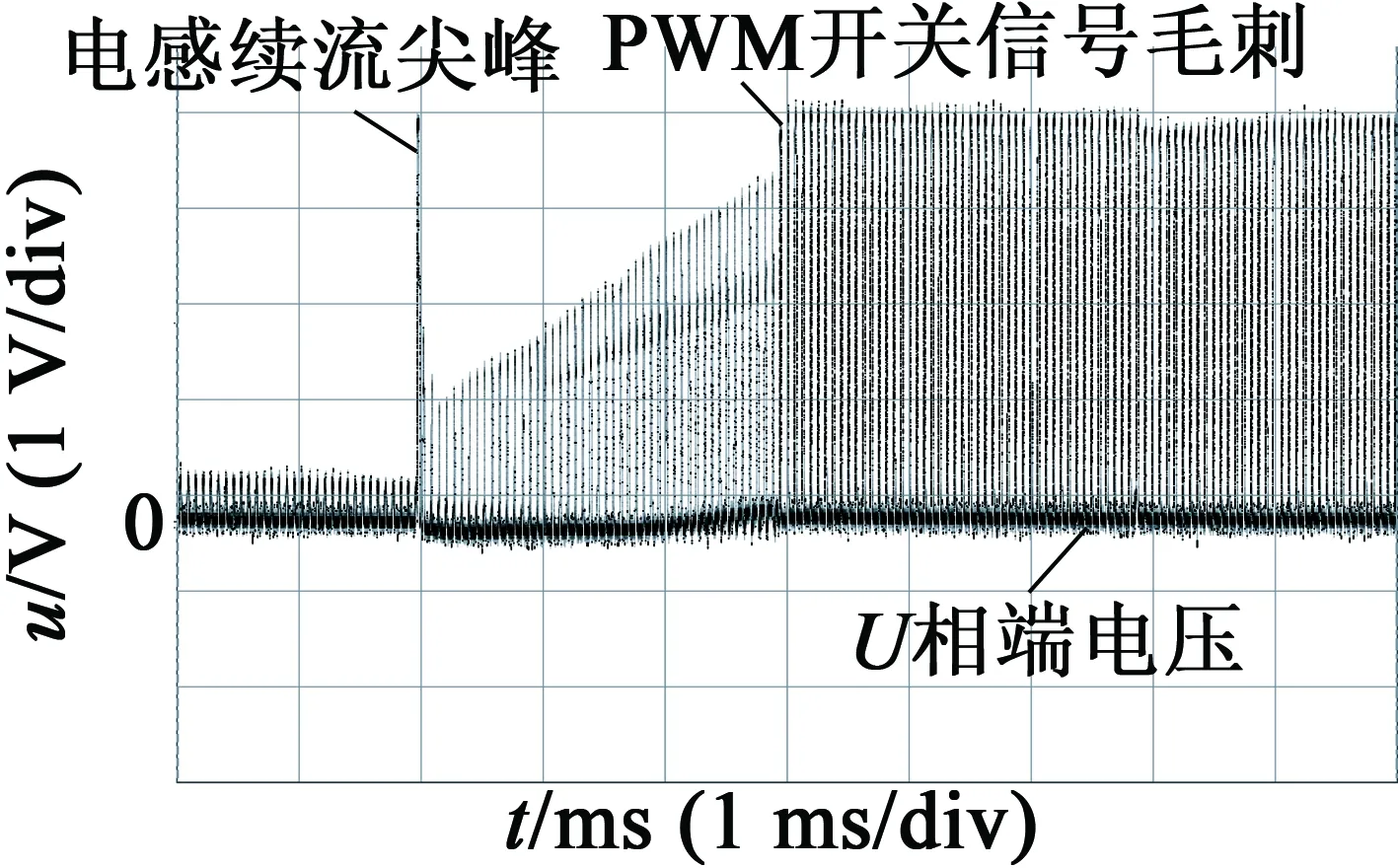

图8中对定时器T1设定信号捕获窗口以实现高频信号的滤除,同时定时器T2在实现延时30°电角度换相功能之后延时一段电感续流尖峰屏蔽时间,以滤除电感续流尖峰对比较器输入的影响。图9为实际运行过程中采集的端电压信号,可以明显的观察到电感续流尖峰以及PWM开关信号对信号采集所带来的影响。

图9 实测反电动势采样波形图

这种设计方式使用MCU内部软硬件取代了传统反电动势检测过程中滤波,放大以及AD采样的硬件电路,且没有引入相移,大大优化了外围电路。

4 车用永磁无刷风机控制器设计

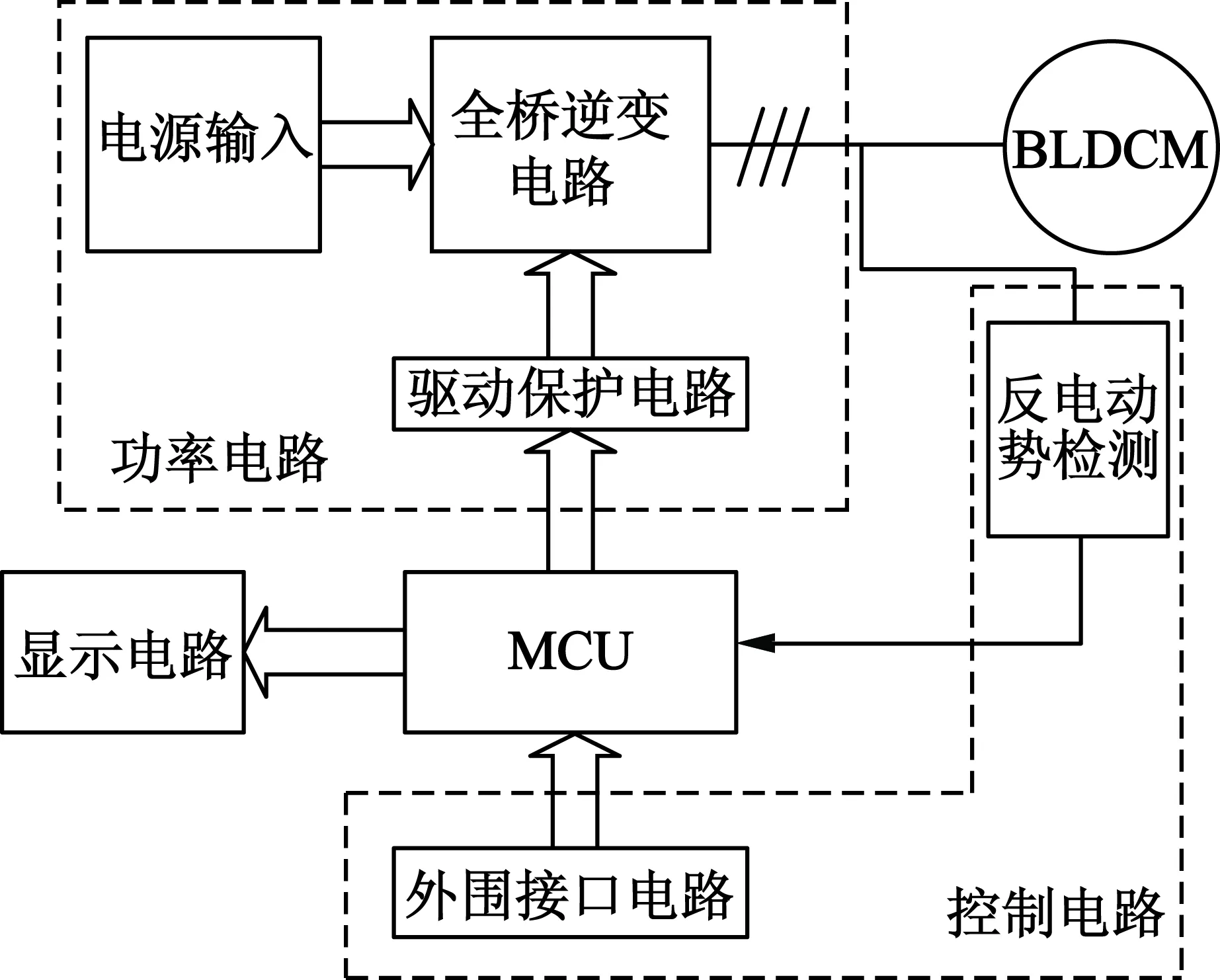

本文设计的无刷直流电动机无传感器控制系统如图10所示。电路构成分为3部分:MCU、控制电路和主功率电路。主电路包括功率开关管构成的全桥逆变电路和过流过压检测保护电路。驱动保护电路包括了功率驱动电路和保护电路;控制电路主要包括起动和运行控制2部分,分别对起动过程和反电动势检测进行处理。

图10 硬件电路总体设计

功率电路采用三相全桥式的结构,功率开关管采用IRF3205,栅源电压55V,漏极电流110A。且主电路中对于过流和过压均有检测和保护电路,防止工作过程中开关管工作异常发生损坏。

5 实验结果

实验中,XMC1300单片机控制器以及主电路构成主要控制系统,采用一台三相Y型无刷直流电动机进行实验,在所搭建的硬件平台上实现了软件的设计,并对设计方案在硬件平台上进行了实验测试与研究,用以证明所设计控制方案的可行性。

实验中使用的无刷电机基本参数:电机端电压最大值为17V,直流母线电压24V,额定转速为3 500r/min,电流最大值为15A,电流峰值为20A,定子电阻(每相)为0.9Ω,定子相数为3,转子极对数为2。

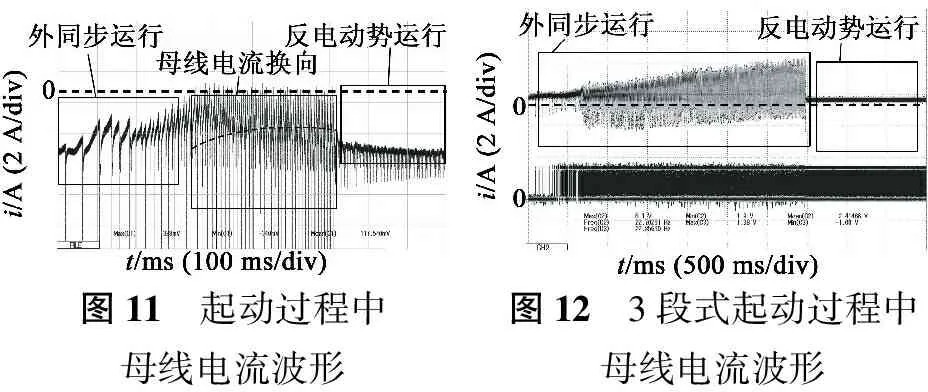

图11为起动过程中母线电流的变化趋势,图12为3段式起动过程中母线电流变化趋势。采用反电动势换相过程可以明显区分出起动过程的各个阶段。电流在切入电流换相过程之后变化频率明显增大。从图中虚线可以看到,且随转速升高呈现下降趋势直至切入反电动势运行,说明在电流换相过程中能够有效更随转子位置,有效降低起动损耗,从而提高起动能力。而3段式起动过程起动电流不断增大,说明其对转子位置无法有效跟随,且损耗和噪声均很大。

图11 起动过程中母线电流波形图12 3段式起动过程中母线电流波形

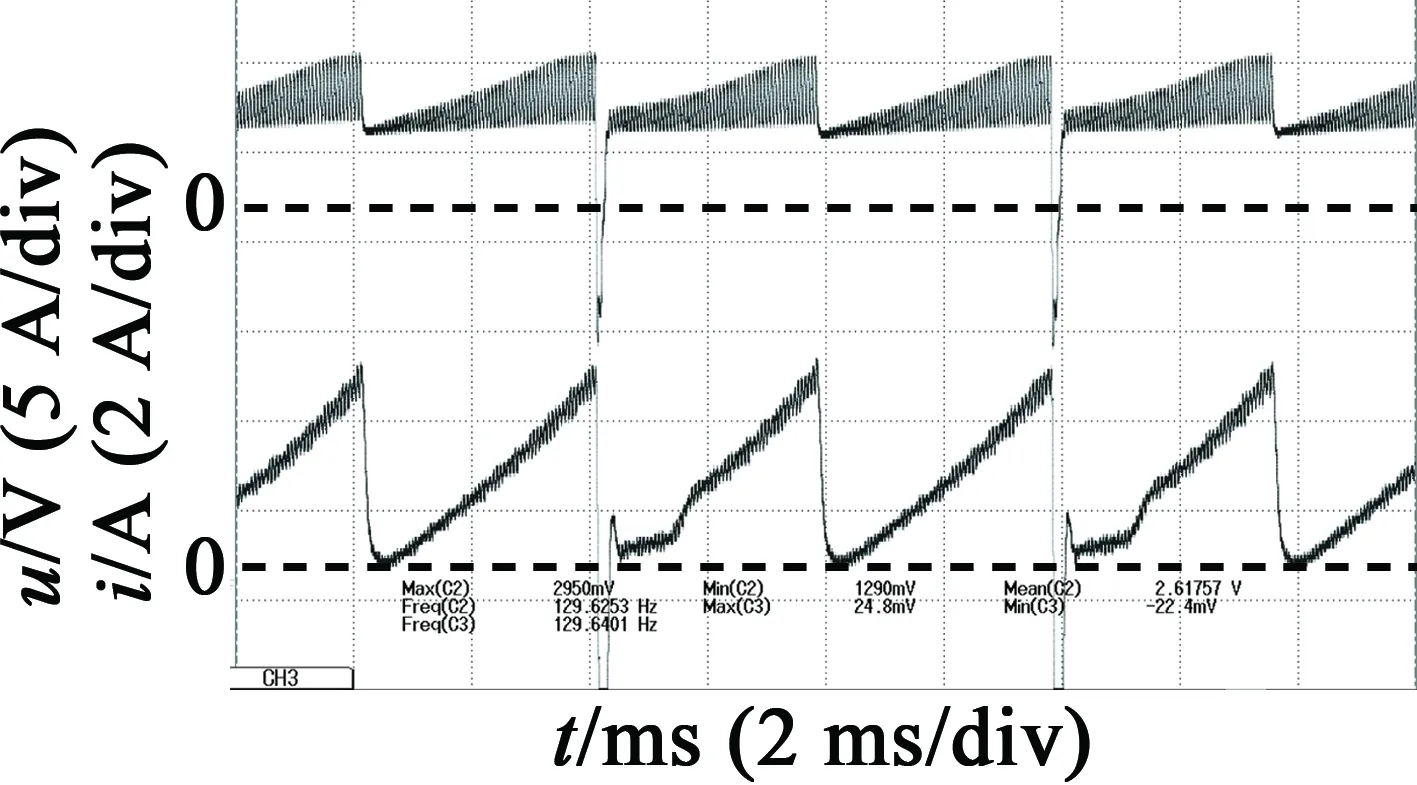

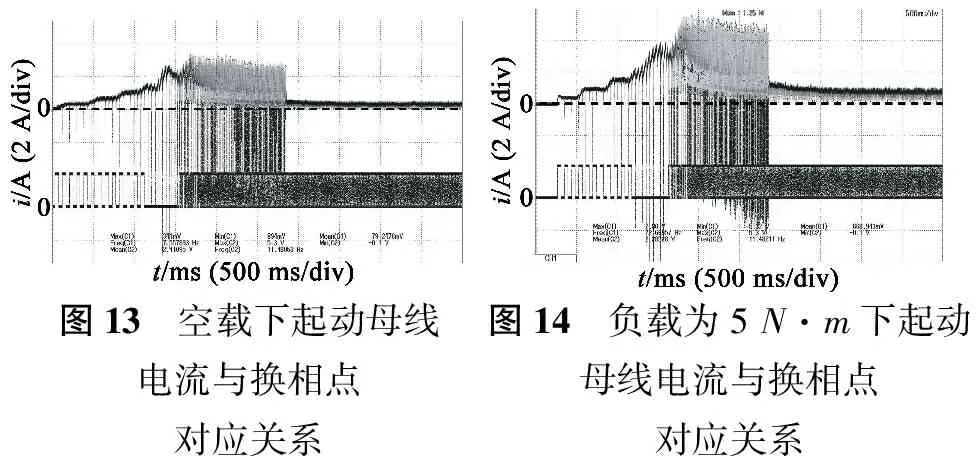

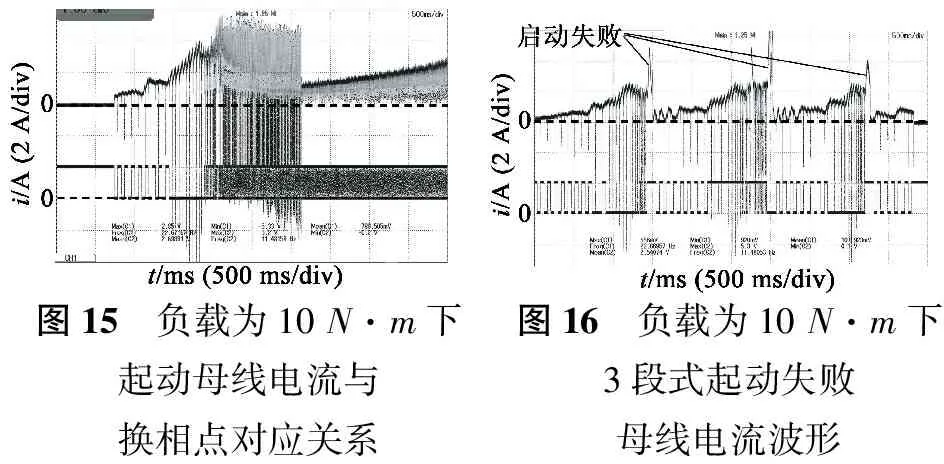

图13~图15为起动负载不断增大过程中风机的电流变化趋势与位置信号的对应关系。负载由制动器和风轮同时产生,起动开始阶段速度低风轮几乎无负载,起动负载主要由制动器提供,随着速度的升高,运行负载由制动器和风轮共同提供。随着起动负载的增大,起动过程中外同步运行以及母线电流换相电流也逐渐增大,但均能有效起动。在起动负载稍重为10N·m时,风机在使用传统3段式起动方式下无法进行正常的起动,如图16所示,这是由于起动负载很大且风机负载在运行加速过程中运行负载会逐渐大于起动负载,这进一步增加了起动过程的难度。

图13 空载下起动母线电流与换相点对应关系图14 负载为5N·m下起动母线电流与换相点对应关系

图15 负载为10N·m下起动母线电流与换相点对应关系图16 负载为10N·m下3段式起动失败母线电流波形

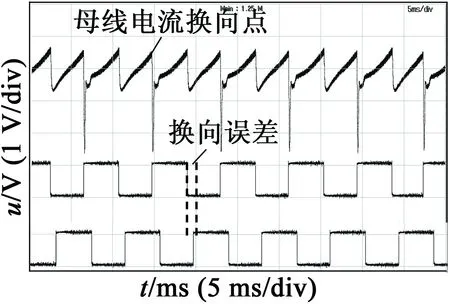

图17为图9母线电流换相部分局部放大,可以看出母线电流换相与实际理想换相位置之间存在一定的误差,但相比外同步运行,已经能够较好的跟随转子位置。

图17 母线电流与换相点对应关系

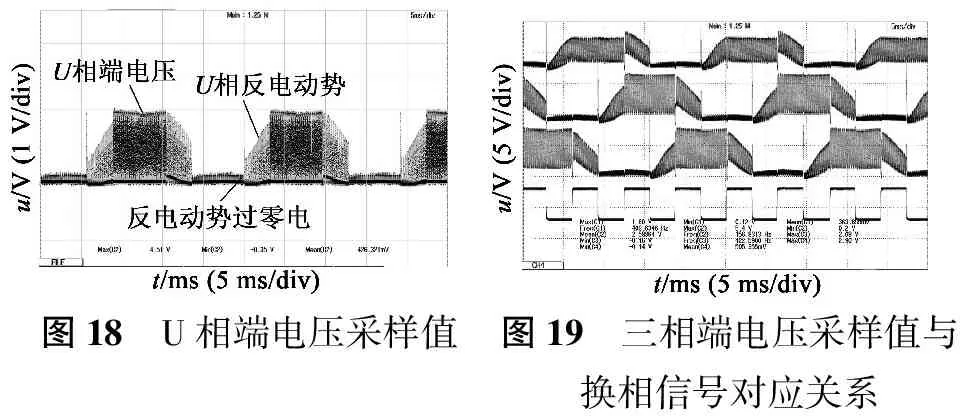

图18~图20为电机正常反电动势运行过程中反电动势采样信号与换相信号以及相电流的对应关系,换相点与反电动势过零点几乎一致,误差极小,说明反电动势滤波很好的对反电动势信号进行了处理,成功捕捉到了反电动势过零点,且没有引入相移信号。

图18 U相端电压采样值图19 三相端电压采样值与换相信号对应关系

图20 U相端电压采样值与相电流对应关系

6 结 语

针对车用低压无刷直流风机的工作特点,本文提出了一套完整的利用反电动势运行,母线电流起动的直流无刷风机无传感器驱动方案。采用基于母线电流换相的无传感器起动策略,利用母线电流脉动提取换相信号,提高了负载情况下的起动能力,在不同负载条件下均能可靠起动。并针对无刷电机无传感器控制中关键的反电动势检测方式进行了重新设计,采用检测屏蔽的方式排除了干扰信号,提高了检测的准确性。实验结果与理论分析相吻合,均证明了该方案的有效性。能够有效适应风轮这一特殊负载以及汽车内部低电压、大电流,以及频繁启停的工作环境。

[1]LINRL,HUMT,CHENSC,etal.UsingphasecurrentsensingcircuitasthepositionsensorforbrushlessDCmotorswithoutshaftpositionsensor[C]//IECON’89,Philadelphia,PA,USA,1989:215-218.

[2] 刘长征,叶瑰昀,陈德运,等.无传感器无刷直流电机变频调速系统设计与实现[J].电机与控制学报,2008,12(3):730-733.

[3]WUHongxing,CHENGShukang,CUIShumei.AcontrollerofbrushlessDCmotorforelectricvehicle[J].IEEETransactionsonMagnetics,2005,41(1):509- 513.

[4] 曹建波,曹秉刚,许鹏,等.无位置传感器无刷直流电机转矩脉动抑制研究[J].电机与控制学报,2008,12(3):249-252.

[5] 梅妮,尹华杰.反电势法在无刷直流电机位置检测中的应用[J].电机技术,2006(1):44-46.

[6] 解恩,刘景林,侯宏胜.无位置传感器无刷直流电动机起动的设计与实现[J].微特电机,2006,34(2):20-22.

Design of BLDCM Control System for Vehicle Based on Current Commutation Starting

ZHANGSi-qi,WANGShuai,SUJian-yong,YANGGui-jie

(Harbin Institute of Technology,Harbin 150001,China)

A sensorless drive control scheme for brushless DC fans based on the anti electric potential and bus current commutation. The reliability of the typical three stage startup is poor, and it’s not suitable for frequent start and stop and complexity of traditional filter circuit, a new starting mode of the phase commutation with bus current was proposed. Both theoretical analysis and experimental results show that the wind turbine system has obvious advantages compared to the traditional three stage startup mode, and the scheme can effectively adapt to the special load of the wind wheel and the working environment of the vehicle.

BLDC;soft-starting;back-EMF detection;automobile fan;bus current commutation

刘细平(1976-),男,博士,教授,研究方向为稀土永磁电机设计、风力发电及其相关控制。

2015-11-11

TM33

A

1004-7018(2017)01-0044-05