低转矩脉动同步磁阻电机设计与优化

王 凯,李红梅,姚宏洋

(合肥工业大学,合肥 230009)

低转矩脉动同步磁阻电机设计与优化

王 凯,李红梅,姚宏洋

(合肥工业大学,合肥 230009)

同步磁阻电机利用其直、交轴磁路磁阻不同而产生磁阻转矩,转子结构简单且避免了稀土永磁材料的使用,电机的加工和制造成本明显降低,但是存在转矩脉动大、功率因数低及效率有待提升的不足。为此,重点开展降低同步磁阻电机转矩脉动且提高其功率因数和效率的电机设计及多目标优化设计研究。首先利用转子不对称结构降低电机的转矩脉动并完成低转矩脉动同步磁阻电机设计,然后基于田口实验法确定电机优化变量,再基于遗传算法兼顾实现转矩脉动、功率因数和效率的多目标优化且通过电机的有限元分析(FEA)验证低转矩脉动同步磁阻电机设计和多目标优化设计方案的合理有效性。

同步磁阻电机;转子不对称结构;田口实验法;遗传算法;多目标优化

0 引 言

近年来,永磁同步电动机因其优良的特性在工业控制领域得到了广泛应用。但是,稀土永磁材料价格昂贵、稀土资源不可再生且生产过程污染大,为此,不使用或者仅使用少量稀土永磁材料的电机设计及优化已经逐渐成为研究热点, 近年来更是获得了越来越多的关注。

同步磁阻电机也被称之为反应式电机,是同步电机的一种,与电励磁或者永磁同步电机相比的明显特点是转子上没有励磁绕组或永磁体,转子不能产生磁场。电机运行所需的转矩由其直、交轴磁路不同而产生的磁阻转矩提供,实现能量转化。

由于同步磁阻电机不使用永磁材料,转子磁阻分布不均匀将产生较大的转矩脉动且电机的功率因数较低。近年来,国内外诸多学者针对降低同步磁阻电机的转矩脉动进行了一系列的研究并且取得了可供借鉴的成果。G. Pellegrino通过选择合理的磁障结构削弱转矩脉动[1];意大利N. Bianchi等学者则设计了两种结构的转子叠片,选取合适的磁障张开角度产生幅值相似但相位相反的特定次数谐波,实现了电机转矩脉动的明显降低[2];T. Lange通过改变磁障的张开角度抵消特定次谐波的转矩脉动[3]。

对于同步磁阻电机存在的功率因数低的不足,则可通过电机优化设计的措施来实现提升[4];也可利用在磁障槽中插入少量的铁氧体,在提升电机功率因数的同时兼顾提升电机的转矩输出能力[5]。

借鉴同步磁阻电机已有的研究成果,论文首先采用转子不对称结构开展低转矩脉动的同步磁阻电机设计研究。然后,再开展兼顾降低转矩脉动且提升电机效率和功率因数的同步磁阻电机多目标优化设计研究,具体的实现思路是基于田口实验法从电机转子设计参数中遴选出对电机多优化目标影响程度大的电机转子关键设计参数并将其确定为优化变量;再基于遗传算法实现SRM的多目标优化设计,旨在实现SRM性能的全面提升。

1 低转矩脉动同步磁阻电机设计

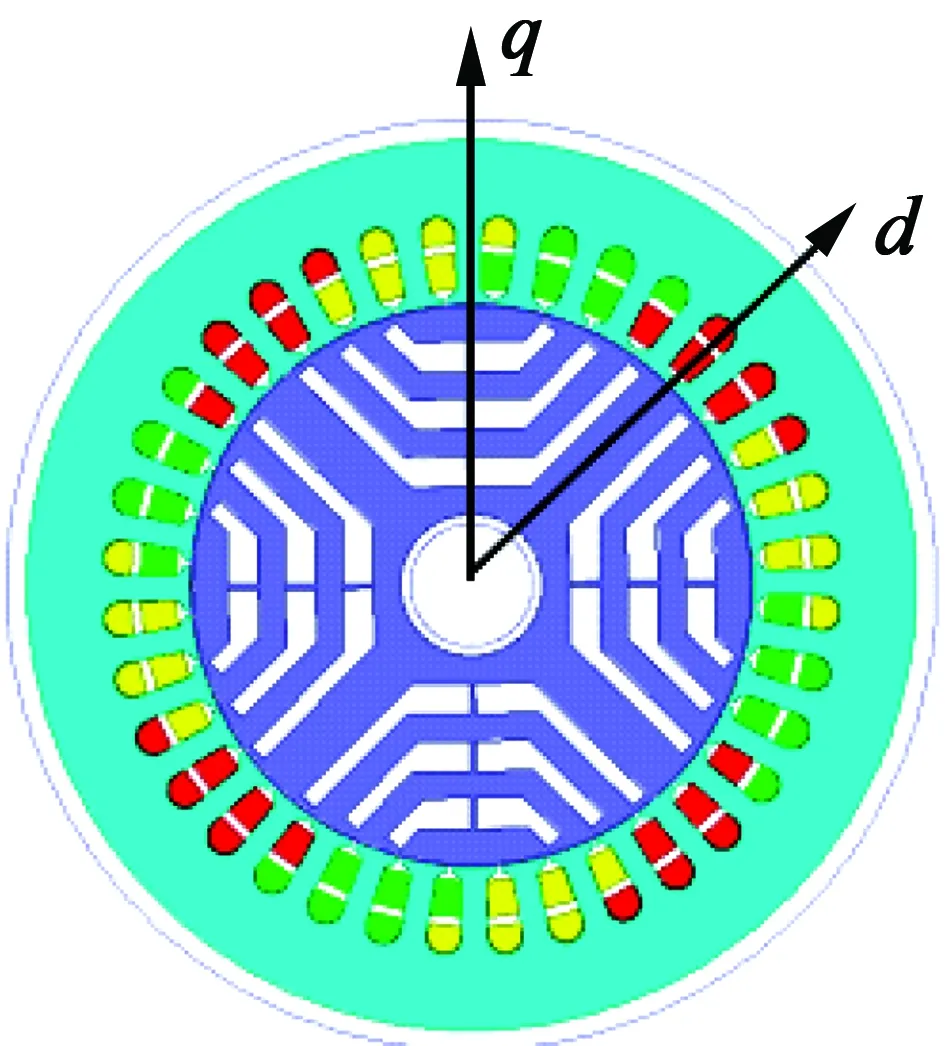

同步磁阻电机的定子设计和普通的永磁同步电机定子相同,电机设计的重点和难点主要集中在电机的转子设计。典型的同步磁阻电机拓扑结构图如图1(a)所示,电机转子采用3层磁障对称结构,转子4组磁障和定子齿具有相同的相对位置,它们在同一时间相遇并分离,导致转子和定子之间的不连续性磁阻变化而产生较大的转矩脉动[6]。

(a) 转子对称结构

(b) 转子不对称结构

为减小转矩脉动,避免转子磁障和定子齿的同时相遇并分离,在转子磁障对称结构的基础上,首先确定其中一组磁障的位置,另外3组分别逆时针方向偏转θ,2θ,3θ电角度,使转子磁障边缘和定子齿的相对位置各不相同,将转子设计成如图1(b)所示的不对称结构,其中θ的表达式:

(1)

式中:τ为电机槽距角;p为电机极对数。

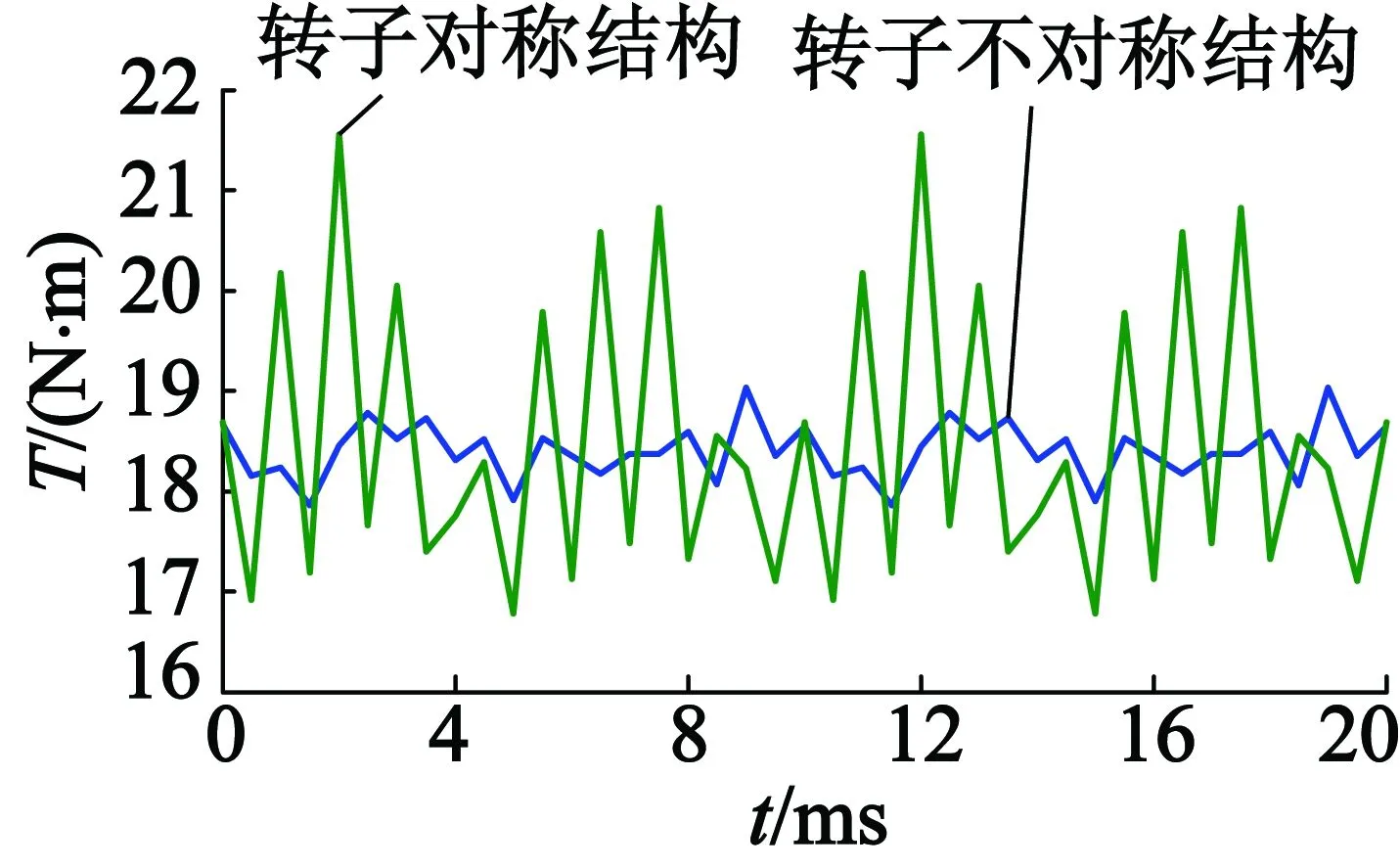

图2 同步磁阻电机转子对称和不对称结构的转矩脉动对比

为此,设计了2台4极3 kW的同步磁阻电机,一台采用偏转磁障的转子不对称结构,另一台采用对称的转子结构,电机其它设计参数保持一致,对两种不同转子结构的电机进行有限元建模和分析,转矩脉动对比图如图2所示,2台电机的平均输出转矩相接近,采用转子对称结构的三相SRM转矩脉动接近2.5 N·m,而采用转子不对称结构的三相SRM转矩脉动降低到只有0.6 N·m。考虑到SRM中的磁障为空气槽,在电机加工时,转子不对称结构会引起转子质量的不均匀。为此,电机转子采用硅钢片叠压,且将其中一半叠片旋转180°后再叠压安装,避免电机质量不均匀而产生的电机振动和噪声,完成了4极3 kW低转矩脉动的同步磁阻电机设计工作。

2 基于田口实验法确定电机优化变量

田口实验法是近年来运用较多且较为新颖的优化方法[7],区别于传统的优化方法,田口实验允许在同一次试验中拥有多个控制因子和优化目标,确保了各控制因子水平被赋予相等的权重,可通过田口正交表的建立,以最少的实验次数实现最佳的优化参数组合。

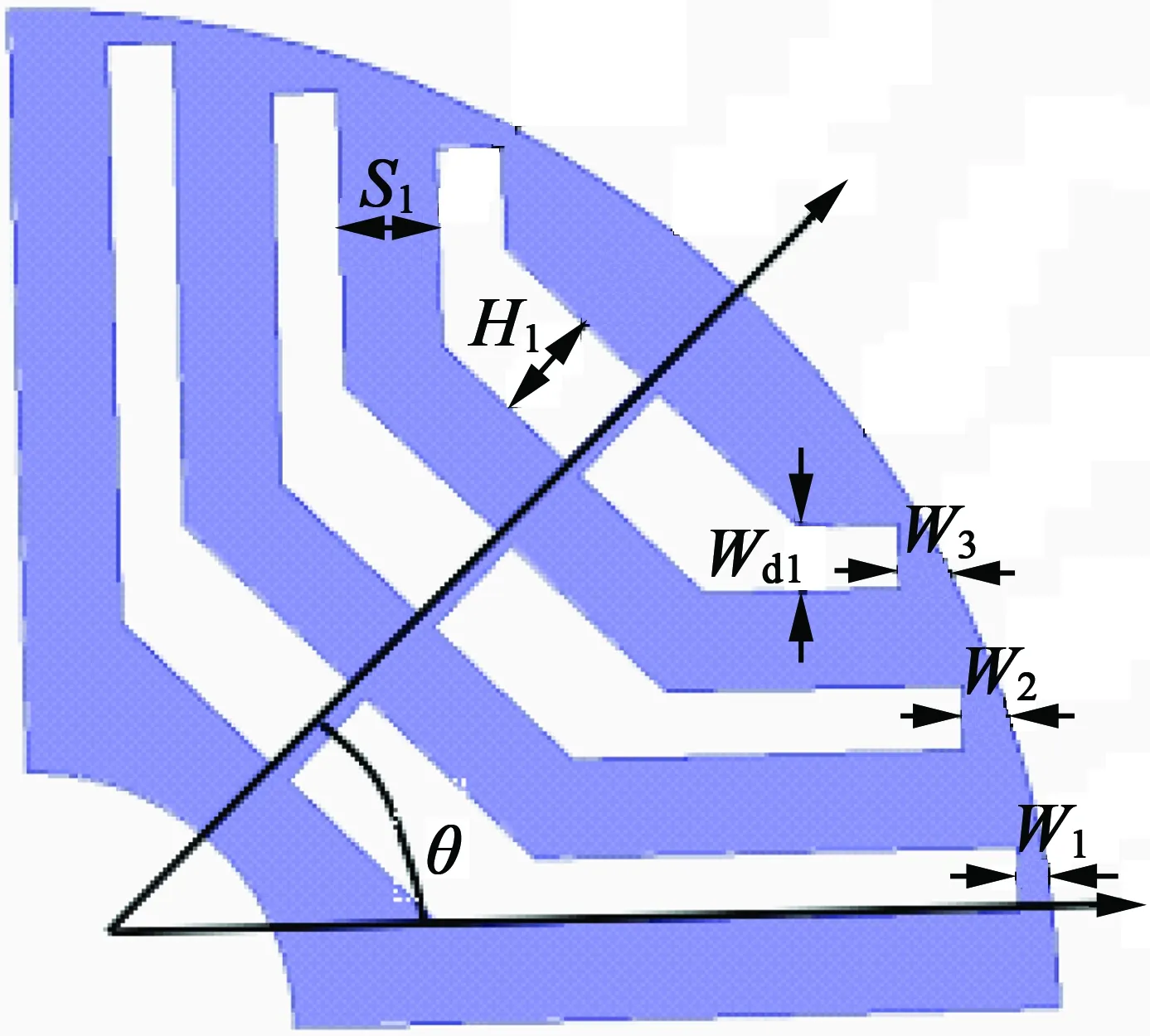

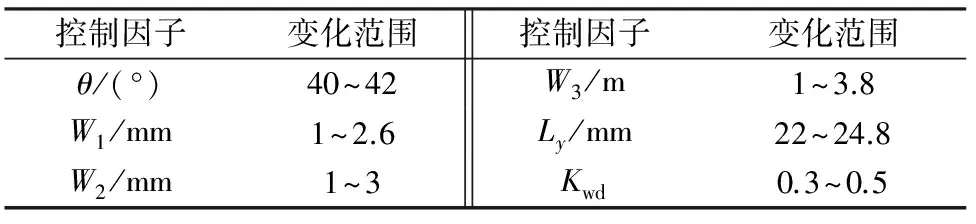

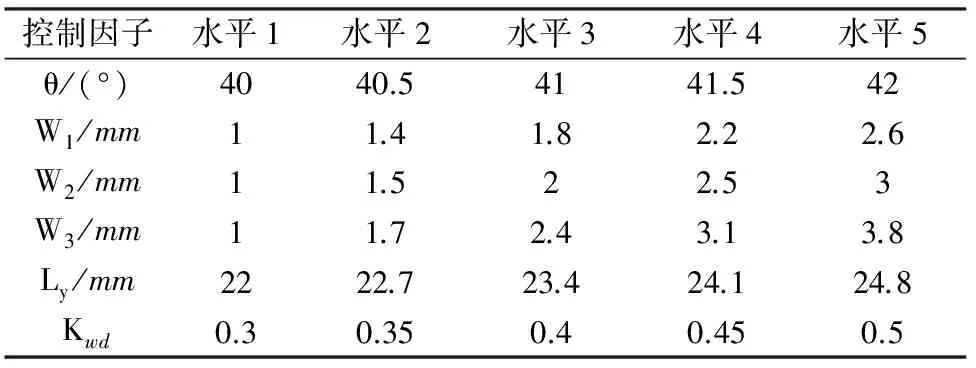

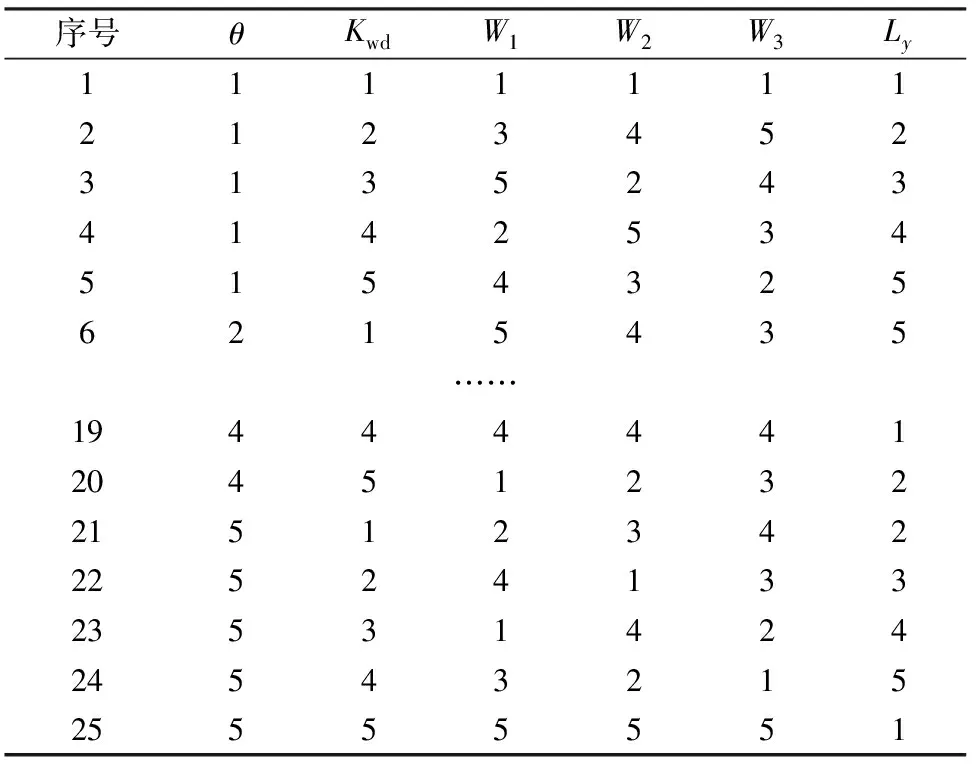

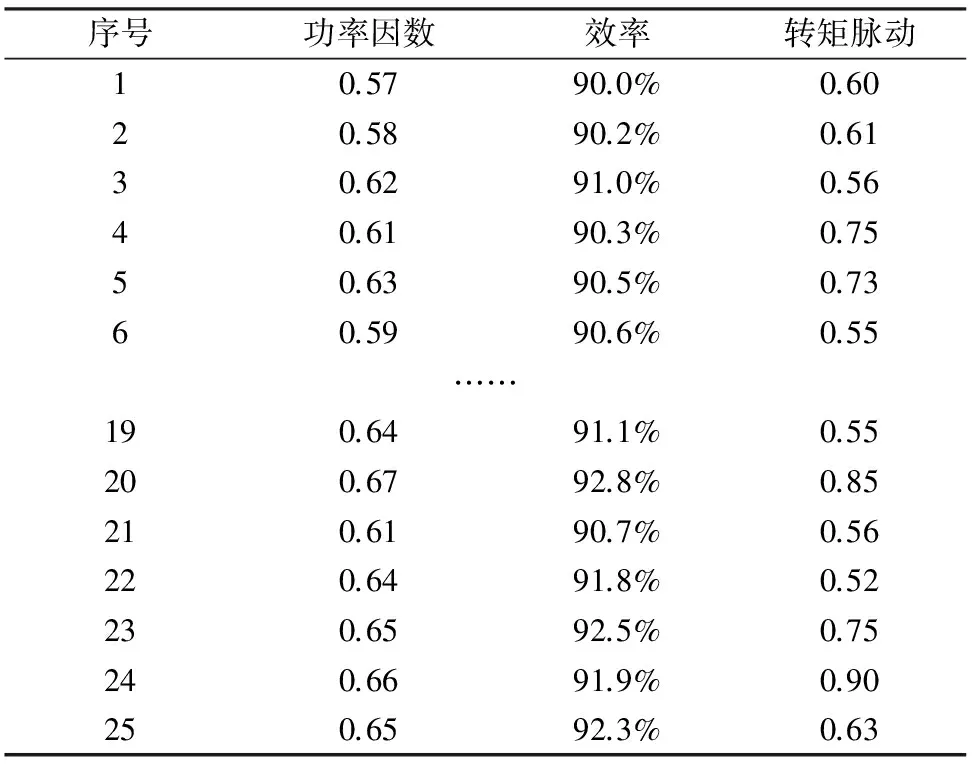

为了实现SRM的多目标优化,论文引入田口实验法确定低转矩脉动SRM的优化变量。首先选择7个影响电机优化目标的电机设计变量进行实验,如图3所示。为避免7个变量取值的相互限制,参数化各个变量并通过适当处理后设定了如表2所示的5个控制因子,经电机有限元分析和后处理,给出了每个控制因子的合理变化范围,其中控制因子Ly=4×S1,Kwd=Wd1/Ly。各控制因子的水平数取值如表3所示,利用控制因子的水平数所建立的L25(56) 正交表如表4所示,25 是实验次数,5 代表水平数,6是控制因子个数。正交表4中的1~5分别代表控制因子的水平数,根据正交表确定实验且正交实验结果如表5所示。

图3 与SRM优化目标相关的电机设计变量

控制因子变化范围控制因子变化范围θ/(°)40~42W3/m1~3.8W1/mm1~2.6Ly/mm22~24.8W2/mm1~3Kwd0.3~0.5

表3 控制因子各水平数

表4 L25(56) 正交表

表5 正交实验结果

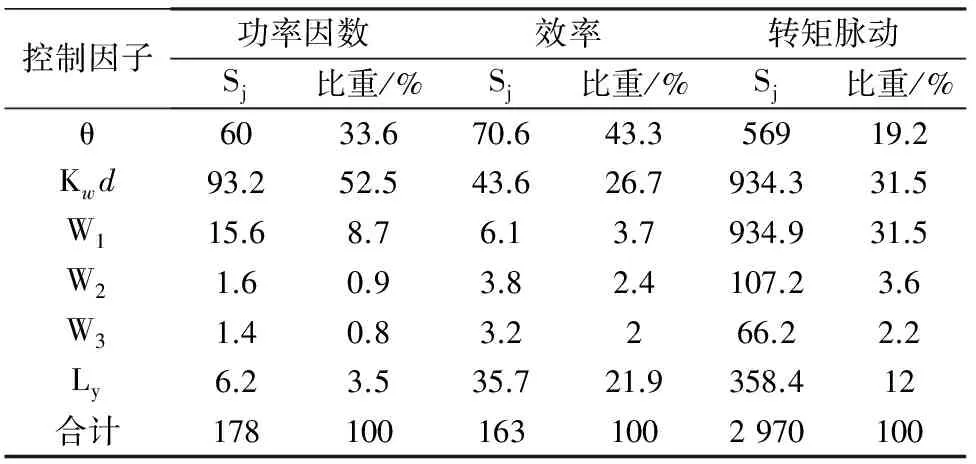

运用方差分析法[8]分析正交实验结果,再通过式(2)和式(3)求出控制因子对每个优化目标的影响比重。

(2)

(3)

式中:m 为各因素的水平数;n 为试验次数;t为因素 j 每个水平的实验次数; yi为各试验指标的第 i 次试验记录值;Sjm是第 j 列因子水平 m 的 t次试验所对应的品质特性和。

经分析计算,获得各控制因子对SRM转矩脉动、效率和功率因数优化目标的影响比重如表6所示。

表6 控制因子影响比重

由表6可知,W2,W3相对于其它控制因子,对SRM转矩脉动、效率和功率因数的影响比重较小,为此将其值固定,W2=1.5 mm,W3=2.4 mm,仅选择θ,Kwd,W1,Ly作为SRM优化变量。

3 基于遗传算法的SRM多目标优化

遗传算法是随机迭代算法,具有很强的全局寻优能力[9],因此,在优化变量已经确定的研究工作基础上,再基于遗传算法开展低转矩脉动同步磁阻电机多目标优化设计研究。

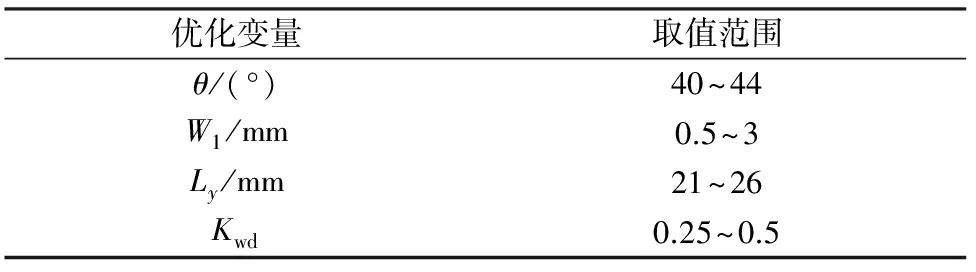

基于田口实验法的控制因子影响比重表及控制因子的变化范围,确定SRM优化变量的取值范围,如表7所示。

表7 SRM优化变量的取值范围

根据田口正交实验结果可以获得SRM转矩脉动、效率和功率因数的大致变化范围,如转矩脉动变化范围为0.5~0.9 N·m。

定义转矩脉动为目标函数g1,其表达式:

(4)

当Tripple值为0.5 N·m时,g1=1;Tripple值为0.9 N·m时,g1=10;g1的目标值G1是1。

同理,功率因数fpower的变化范围为0.58~0.68。定义功率因数为目标函数g2,其表达式:

(5)

当fpower取值0.58时,g2=1;fpower取值0.68时,g2=10;g2的目标值G2为10。

效率η变化范围为0.90~0.93。定义效率的目标函数为g3,其表达式:

(6)

当η值为0.90时,g3=1;当η值为0.93时,g3=10;g3的目标值G3为10。

再依据优化目标的重要程度,确定各优化目标的权重,在低转矩脉动同步磁阻电机设计基础上,将优化目标的权重侧重于SRM效率和功率因数,将权重分别设置为W1=1,W2=2和W3=2。

以SRM转矩脉动、功率因数和效率为优化目标的代价函数C的表达式:

(7)

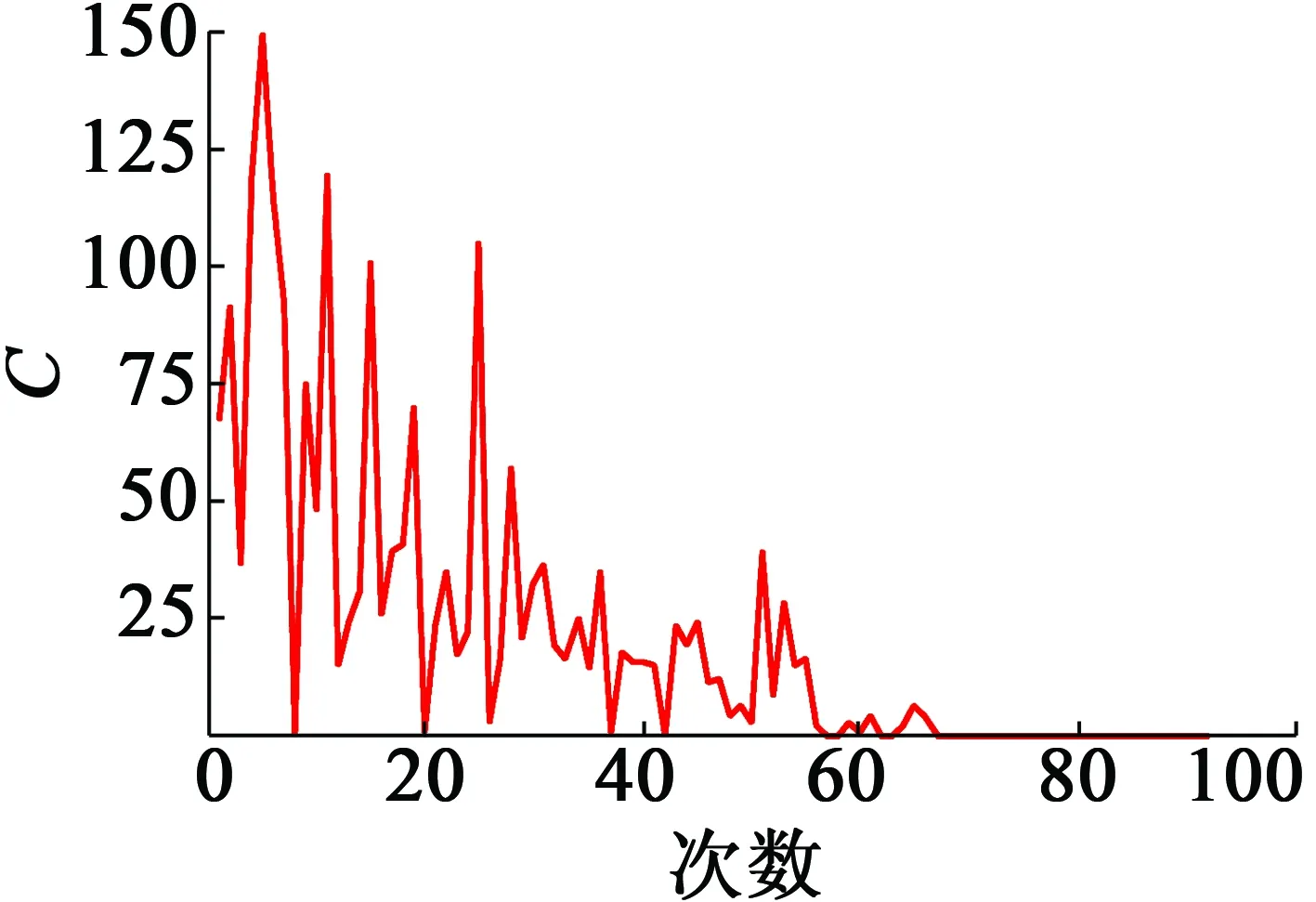

当C=0时各目标达到最优,遗传算法动态收敛图如图4所示。经田口实验法确定电机优化变量,再根据田口正交实验结果优化配置遗传算法参数,明显改善了遗传算法的寻优性能和收敛速度。

图4 遗传算法动态收敛图

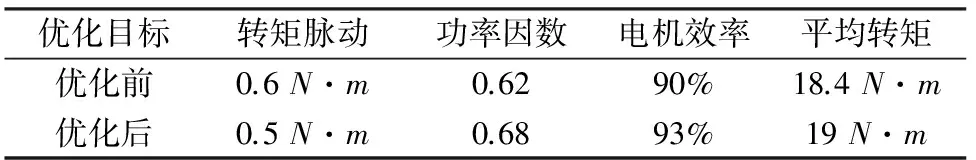

多目标优化前的SRM设计参数为θ=41°,W1=1mm,Ly=22mm,Kwd=0.5,优化后电机设计参数为θ=41.8°,W1=1.3mm,Ly=21.5mm,Kwd=0.49,多目标优化前、后电机性能对比如表8所示。从表8可以看出,通过同步磁阻电机的多目标优化设计可以在降低电机转矩脉动的同时,兼顾实现其功率因数和电机效率的同步提升。

表8 多目标优化前、后的SRM性能对比

4 结 语

论文首先通过对磁障对称转子结构和不对称转子结构的同步磁阻电机设计及有限元分析,证实了磁障不对称转子结构降低同步磁阻电机转矩脉动的有效性且完成了低转矩脉动的同步磁阻电机设计。然后,再将田口实验法和遗传算法无缝集成,通过同步磁阻电机兼顾转矩脉动、电机效率和功率因数的多目标优化设计实现了电机性能的全面提升,为低转矩脉动同步磁阻电机设计及多目标优化提供了设计借鉴。

[1]PELLEGRINOG,CUPERTINOF,GERADAC.BarriersshapesandminimumsetofrotorparametersintheautomateddesignofSynchronousReluctancemachines[J].IEEE,2013:1204-1210.

[2]BIANCHIN,BOLOGNANIS,BOND,etal.RotorFlux-barrierdesignfortorqueripplereductioninsynchronousreluctanceandPM-assistedsynchronousreluctancemotors[J].IEEE,2009,45(3):921-928.

[3]LANGET,KERDSUPB,WEISSC,etal.Torqueripplereductioninreluctancesynchronousmachinesusinganasymmetricrotorstructure[C]//7thIETInternationalConferenceonPowerElectronicsMachineandDrives,2014:1-5.

[4] 周浩,严欣平,卢权华,等.转子结构对同步磁阻电机电感参数及转矩的影响[J].微电机,2013,46(9):22-26.

[5]BARCAROM,BIANCHIN.InteriorPMmachinesusingferritetoreplacerare-earthsurfacePMmachines[C]//IEEE,2012:1339-1345.

[6]SANADAM,HIRAMOTOK,MORIMOTOS,etal.Torquerippleimprovementforsynchronousreluctancemotorusingasymmetricfluxbarrierarrangement[J].IEEETransactionsonIndustryApplications,2004,40(4):1076-1082.

[7]OMEKANPAAM.Robusttorqueandtorque-per-inertiaoptimizationofaswitchreluctancemotorusingtheTaguchimethods[J].IEEETransactionsonIndustryApplications,2006,42(2):473-478.

[8] 贾金信,杨向宇,曹江华.基于田口法的内嵌式永磁电动机的优化设计[J].微电机,2013,46(6):1-4.

[9] 何大阔,王福利,张春梅.基于均匀设计的遗传算法参数设定[J].东北大学学报,2003,24(5):409-411.

Design and Optimization of Synchronous Reluctance Motor with Low Torque Ripple

WANGKai,LIHong-mei,YAOHong-yang

(Hefei University of Technology,Hefei 230009,China)

Synchronous reluctance motor (SRM) avoids the use of rare earth permanent magnet materials and its reluctance torque is produced by the different reluctance between the direct axis and quadrature-axis magnetic circuit, the machining and manufacturing costs of SRM decreased significantly. However, SRM is also faced with the deficiency of high torque ripple and low power factor, furthermore, its efficiency needs to be improved. Therefore, the design and multi objective optimization of SRM were mainly researched to reduce torque ripple, improve power factor and efficiency. At first, an asymmetric rotor structure was used to design SRM with low torque ripple, then the optimization variables of SRM was determined by Taguchi method, and then, the genetic algorithm was used to implement the multi objective optimization of SRM including torque ripple, power factor and efficiency. Finally, The scheme's effectiveness of SRM design and its multi objective optimization were verified by FEA.

synchronous reluctance motor (SRM); asymmetric rotor structure; Taguchi method; genetic algorithm; multi-objective optimization

2016-01-13

国家自然科学基金项目(51377041)

TM341;TM352

A

1004-7018(2017)01-0001-03