轨旁摩擦控制剂传递效果的计算方法

许玉德,刘一鸣,李 迪,乔 雨

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.铁道第三勘察设计院集团有限公司,天津300142)

轨旁摩擦控制剂传递效果的计算方法

许玉德1,刘一鸣1,李 迪2,乔 雨1

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.铁道第三勘察设计院集团有限公司,天津300142)

在我国铁路路网中,存在着大量的小半径曲线,小半径曲线加剧了钢轨磨耗和损伤,增加了钢轨的养护作业成本,给列车的安全运行产生较大的影响。轨旁摩擦控制是通过涂覆板施加摩擦控制剂,来降低轮轨间摩擦系数,实现减少钢轨磨耗、延长钢轨寿命等目的。本文在日本铁道总研试验研究的基础上,针对轨旁摩擦控制的特点,提出了摩擦控制剂传递效果的计算方法,仿真分析了轨旁摩擦控制中各项因素对于传递效果的影响,为轨旁摩擦控制的工艺参数选择提供理论支持。

轨旁摩擦控制;传递效果;计算公式;因素影响

轮轨间的摩擦特性是影响轮轨相互作用的重要因素之一,对摩擦特性的改变包括加大摩擦与降低摩擦两种[1]。一般情况下,在保证列车牵引和制动的条件下,为降低磨耗以延长轮轨寿命,通常尽可能降低轮轨间的摩擦系数[2-3],对此世界各国铁路工作者进行了大量的试验研究,结果表明轨顶面与轨距角摩擦系数降低可以减少轮轨磨耗和轮轨横向力[4-5],对延长钢轨寿命和提高列车运行安全程度起到积极作用。改变摩擦特性的设备可分为车载摩擦控制和轨旁摩擦控制。轨旁摩擦控制主要是利用涂覆板每经过一定轴数对钢轨施加一次摩擦控制剂,通过车轮实现摩擦控制剂向下游钢轨的传递[6]。轨旁摩擦控制的摩擦控制效果随着远离涂覆板而降低,故需要每隔一段距离在铁路沿线设置一个涂覆板。

在轨旁摩擦控制中,涂覆板的喷涂量,喷涂间隔,安装间隔等都会影响到摩擦控制的实际效果。日本的松本等人在室内利用二圆筒试验机,模拟现场喷涂情况,发现在前后两次喷涂之间,随着时间推移,摩擦控制效果逐渐下降。另外,试验发现,喷涂量超过一定限值后,喷涂量的增加对于摩擦控制效果的改善没有帮助[7]。之后,日本铁道总研又对轨旁摩擦控制下的钢轨摩擦控制剂分布情况进行了试验[8]。文章正是在松本等人和日本铁道总研试验的基础上,针对轨旁摩擦控制的特点,提出了摩擦控制剂的传递计算方法,仿真分析了轨旁摩擦控制中各项因素对于传递效果的影响,为轨旁摩擦控制的工艺参数选择提供理论支持。

1 摩擦控制剂传递计算方法

1.1 目标函数

为了研究摩擦控制的效果,需要知道钢轨上摩擦系数的降低幅度,但以摩擦系数的降低幅度作为目标函数,计算方法还不成熟。日本铁道总研通过室内试验发现,轮轨表面摩擦系数降低幅度Δμ与钢轨表面摩擦控制剂含量成正比[8],故可以用摩擦控制剂的含量作为目标函数来评价摩擦控制的效果,钢轨表面摩擦控制剂含量越高,摩擦控制效果越好。

因为在轨旁摩擦控制中,轮轨的摩擦控制剂来自于涂覆板的喷涂,对于不同的钢轨表面情况,钢轨所能容纳的摩擦控制剂的最大含量不同,为计算方便,将摩擦控制剂含量定义为一个无量纲量,钢轨表面摩擦控制剂含量达到饱和时的摩擦控制剂含量为1。

1.2 传递公式

研究轮轨摩擦控制剂含量的变化,需要确定轮轨每次接触时的位置关系。首先,将车轮周长和钢轨长度按照一定长度(简称为单位长度)划分为若干个单元(单位长度越小,计算结果越精确),轮轨各单元内部的摩擦控制剂被视作是均匀分布的。当第i个车轮上第n个单元第m次经过钢轨后,车轮上的摩擦控制剂含量表示为Wi,m,n,与之接触的第t个钢轨单元上的摩擦控制剂含量表示为Ri,t。t与m,n之间有如公式(1)所示的关系:

式中k为第i个车轮上的单元总数。

日本铁道总研试验发现,轮轨每次接触后,轮轨分别将各自α比例的摩擦控制剂传递给对方,室内试验测得α=0.06-0.09[8];另外,认为轮轨每次接触后,摩擦控制剂还会存在浪费损失的情况,轮轨会各自损失β比例的摩擦控制剂。

以3个车轮通过6个单位长度的工况为例,分析轮轨摩擦控制剂的分布情况。其中,单位长度取值为涂覆板的喷涂长度(1.3 m),车轮周长取HXD3型电力机车的车轮周长(3.9 m),并将车轮周长按照单位长度划分为3个单元,涂覆板每间隔1轴进行一次喷涂。

在首轴通过前,涂覆板对钢轨上第一单元进行喷涂,使钢轨第一单元达到饱和,摩擦控制剂含量变为1,其余单元摩擦控制剂含量为0,如图1(a)。首轮裹挟钢轨上第一单元的摩擦控制剂,并将其传递到下游钢轨,由于喷涂单元的长度小于车轮周长,车轮无法完全裹挟上摩擦控制剂,所以首轮通过后,钢轨上的摩擦控制剂分布不连续,即钢轨上每两个含有摩擦控制剂的单元之间间隔2个单位长度,如图1(b)。

图1 首轮通过前后Fig.1 Before and after the first wheel passing

第二轮通过前,涂覆板不进行喷涂,所以钢轨上的摩擦控制剂含量和首轴通过后相同,如图2(a)。与首轮通过不同,当第二轮通过钢轨上第4单元时,因为钢轨上已经含有了摩擦控制剂,所以除了车轮会向钢轨传递摩擦控制剂外,钢轨也会向车轮传递摩擦控制剂。第二轮通过后,轮轨的摩擦控制剂分布如图2(b)。

图2 第二轮通过前后Fig.2 Before and after the second wheel passing

第三轮通过前,涂覆板会对钢轨第一单元再次进行喷涂,喷涂量为θ,故钢轨第一单元的摩擦控制剂含量会增加θ,如图3(a)。第三轮通过时,钢轨第4单元同样含有摩擦控制剂,故也会发生轮轨互相传递的过程,第三轮通过后,轮轨的摩擦控制剂含量分布如图3(b)。

图3 第三轮通过前后Fig.3 Before and after the third wheel passing

将车轮的摩擦控制剂含量Wi,m,n和钢轨的摩擦控制剂含量Ri,t分别列入表1和表2。

表1 车轮摩擦控制剂含量Tab.1 Content of wheels’friction control agent

表2 钢轨摩擦控制剂含量Tab.2 Content of wheels’friction control agent

归纳上述的摩擦控制剂传递计算结果,可以总结出车轮通过钢轨时,轮轨上摩擦控制剂的传递计算公式如公式(2):

式中α为移着率,即轮轨每次接触后,转移给另一方的摩擦控制剂量占自身原摩擦控制剂含量的比例;β为损耗率,即轮轨每次接触后,损失掉的摩擦控制剂量占自身原摩擦控制剂含量的比例;θ为喷涂量,当处于非喷涂位置或喷涂位置处于非喷涂状态时,θ=0。

1.3 计算流程

因为在轨旁摩擦控制中,喷涂设备每经过一定轴数会对钢轨进行喷涂。在喷涂时,认为新喷涂的摩擦控制剂只会喷涂到钢轨上,在车轮到达之前就已经喷涂完成,且当钢轨摩擦控制剂含量达到1后,钢轨上摩擦控制剂含量就会达到饱和,多余的摩擦控制剂会因为轮轨挤压而损失掉。计算流程如图4。

图4 计算流程Fig.4 Calculating process

2 摩擦控制剂传递效果仿真分析

2.1 不同通过轴数下的摩擦控制剂传递效果

模拟不同通过轴数下的轨旁摩擦控制,各项参数取值如下:涂覆板安装间隔500 m,涂覆板喷涂长度为2.6 m,每次喷涂量为0.4,每隔5轴进行一次喷涂,通过的货车车轮直径为0.84 m,移着率为0.075,损耗率为0.005,当通过50轴、100轴、250轴、500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如下图5(不包含涂覆板范围)。

由图5可以发现:

由于车轮不断将涂覆板喷涂的摩擦控制剂裹挟传递至下游钢轨,随着通过轴数的增加,钢轨上的摩擦控制剂含量也在增加。在上述的各项参数下,当通过轴数达到250轴时,钢轨上的摩擦控制剂含量达到稳定,此后通过轴数的增加对于钢轨上摩擦控制剂含量的影响很小。

模拟不同喷涂间隔下的轨旁摩擦控制,各项参数如下:涂覆板安装间隔500 m,涂覆板喷涂长度为2.6 m,每次喷涂量为0.4,通过的货车车轮直径为0.84 m,移着率为0.075,损耗率为0.005,当分别每隔2轴、5轴、10轴、20轴、25轴进行一次喷涂时,通过500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如下图6(不包含涂覆板范围)。

图5 不同通过轴数下的摩擦控制效果Fig.5 Friction control effect under different axle numbers

图6 不同喷涂间隔下的摩擦控制剂效果Fig.6 Friction control effect under different spraying intervals

由图6可以发现:

在2轴、5轴、10轴、20轴、25轴的喷涂间隔下,第500轴都是其各自喷涂间隔内通过的最后一轴,而每种喷涂间隔内的最后一轴通过后,钢轨摩擦控制剂含量将达到最低值,即图6中5条分布曲线反映的均是周期内最不利的情况,对比发现,减小喷涂间隔轴数,可以有效提高钢轨表面的摩擦控制效果。

2.3 不同喷涂量对传递效果的影响

模拟不同喷涂量下的轨旁摩擦控制,各项参数如下:涂覆板安装间隔500 m,涂覆板每隔5轴进行一次喷涂,喷涂长度为2.6 m,通过的货车车轮直径为0.84 m,移着率为0.075,损耗率为0.005。当涂覆板每次喷涂量分别为0.1,0.2,0.3,0.4,0.5时,通过500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如图7(不包含涂覆板范围)。

由图7可以发现:

在上述的各项参数下,喷涂量由0.1提升到0.4时,钢轨上的摩擦控制剂含量也在增加。但当喷涂量进一步由0.4提升至0.5后,钢轨上的摩擦控制剂含量基本没有变化,说明当涂覆板每次喷涂量达到0.4时,钢轨上的摩擦控制剂含量就已经达到饱和,此后再增加涂覆板的喷涂量对于提高钢轨摩擦控制效果收益很小。

当前,电气自动化已经渗透到了生产生活的各个领域,为生产力的提高与人民生活的改善做出了巨大的贡献。本文从以下三个方面介绍电气自动化的发展现状:

2.4 相同成本下改变喷涂间隔和喷涂量的影响

从2.2和2.3可以发现,增加喷涂间隔和减少喷涂量均会降低摩擦控制剂效果。为了对比相同成本条件下,二种方式带来的影响,分别模拟增加一倍喷涂间隔和减少一半喷涂量两种工况下的轨旁摩擦控制,各项参数如下:

喷涂设备安装间隔500 m,通过的货车车轮直径为0.84 m,移着率为0.075,损耗率为0.005。涂覆板的喷涂长度2.6 m,每隔5轴进行一次喷涂。

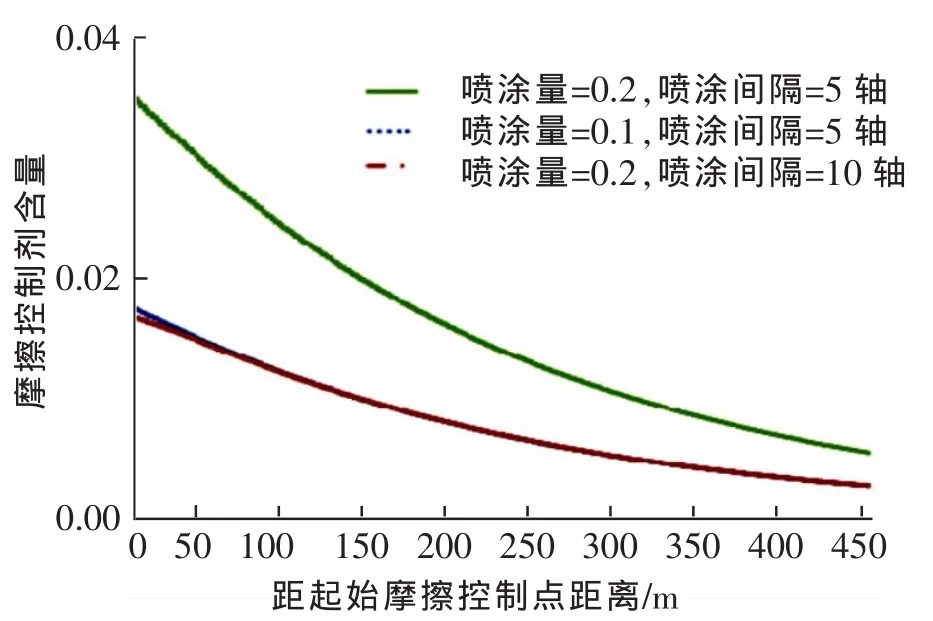

当喷涂量为0.2时,此时喷涂量未达到饱和值,分别降低喷涂量至0.1和增加喷涂间隔至10轴,通过500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如图8(不包含涂覆板范围)。

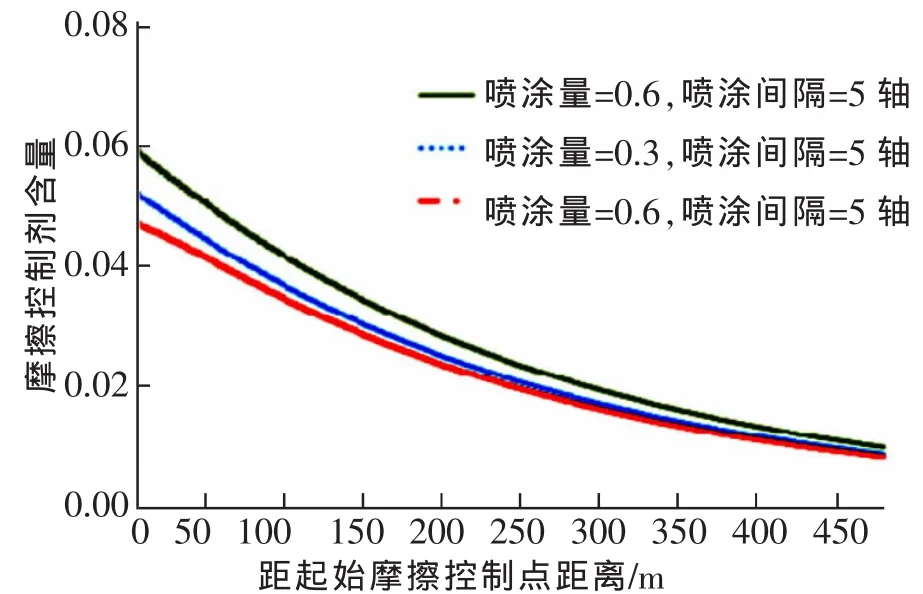

当喷涂量为0.6时,此时喷涂量达到饱和值(0.4),分别降低喷涂量至0.3和增加喷涂间隔至10轴,通过500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如图9(不包含涂覆板范围)。

图7 不同喷涂量下摩擦控制剂传递效果Fig.7 Friction control effect under different spraying amounts

图8 改变喷涂量和喷涂间隔(原喷涂量=0.2)Fig.8 Change spraying amount and spraying interval (Original spraying amount=0.2)

图9 改变喷涂量和喷涂间隔(原喷涂量=0.6)Fig.9 Change spraying amount and spraying interval (Original spraying amount=0.6)

由图8、图9可以发现:

在上述的各项参数下,在喷涂量还没有超过饱和值(0.4)时,相同成本下,增加喷涂间隔和减少喷涂量带来的摩擦控制效果的损失基本相同。当喷涂量超过饱和值(0.4)时,相同成本下,增加喷涂间隔带来的摩擦控制效果的损失会更大。

2.5 不同喷涂长度对传递效果的影响

从1.2的传递计算过程可以发现,当涂覆板的喷涂长度小于车轮周长时,车轮无法完全裹挟上摩擦控制剂,故车轮传递至下游钢轨上的摩擦控制剂分布不连续。分别模拟喷涂长度小于、等于、大于货车车轮周长的3种工况下的轨旁摩擦控制,各项参数如下:

涂覆板安装间隔500 m,涂覆板每次喷涂量为0.4,每隔5轴进行一次喷涂,通过的货车车轮直径为 0.84 m (车轮周长 2.6 m),移着率为0.075,损耗率为0.005。当涂覆板的喷涂长度分别为1.5,2.6,4.0 m时,通过500轴后,前两个喷涂设备之间钢轨的摩擦控制剂含量分布如下图10(不包含涂覆板范围)。

图10 不同移着率下摩擦控制剂传递效果Fig.10 Friction control effect under different transfer rates

由图10可以发现:

1)当喷涂长度(1.5 m)小于车轮周长(2.6 m)时,由于车轮上只有1.5 m的长度能裹挟上摩擦控制剂,故每间隔1.5 m,钢轨上会出现一段长1.1 m的摩擦控制剂含量为0的区域。

2)当喷涂长度(4.0 m)大于车轮周长(2.6 m)时,由于车轮上有1.4 m的长度裹挟了两次摩擦控制剂,车轮的这部分摩擦控制剂含量相对较高,故每间隔1.2 m,钢轨上会出现一段长1.4 m的摩擦控制剂含量较高的区域。

3)当喷涂长度(2.6 m)等于车轮周长(2.6 m)时,车轮恰好完全裹挟上摩擦控制剂,故钢轨上的摩擦控制剂分布连续,不存在波动。

3 总结与展望

根据轨旁摩擦控制的特点,结合日本铁道总研试验,提出了适用于轨旁摩擦控制的摩擦控制剂传递计算公式,分析了各项因素对于摩擦控制剂传递效果的影响,结论如下:

1)随着通过车轮轴数的增加,钢轨上摩擦控制剂的含量分布会趋于稳定。

2)对比了喷涂量和喷涂间隔对摩擦控制剂传递效果的影响,增加喷涂量和减小喷涂间隔均可以提高摩擦控制剂传递效果。

3)如果需要降低成本,选择减少喷涂量带来的摩擦控制效果损失较低。反之,如果加大投入成本,则减少喷涂间隔带来的摩擦控制效果收益较高。

4)为了使得下游钢轨上摩擦控制剂含量均匀连续变化,涂覆板的喷涂长度宜与车轮周长相同。

[1]肖乾,穆明,周新建,等.高速列车轮轨材料滑动摩擦实验研究[J].华东交通大学学报,2013,30(5):24-29.

[2]凯尔文·欧德劳,陆鑫.通过轮轨界面摩擦管理降低轨道横向力[J].中国铁路,2014(8):93-96.

[3]ISHIDA M,AOKI F.Effect of Lubrication on Vehicle/Track Interaction[J].Quarterly Report of Rtri,2004,45(3):131-135.

[4]宋瑞,沈钢,沈景远.内外钢轨摩擦因数对车辆曲线通过动力学性能的影响[J].铁道车辆,2008,46(5):7-9.

[5]杜伟.重载铁路曲线内外轨摩擦系数的合理匹配研究[J].机械,2013,40(2):11-15.

[6]于水波,余军,杨兴宽,等.道旁轮轨踏面摩擦调控设备研制与应用[J].中国铁路,2013(6):81-84.

[7]松本·耕輔,张唯豪.控制车轮与钢轨间摩擦基本特性的评价[J].国外铁道车辆,2008,45(1):26-31.

[8]深貝晋也.曲線内側レールへの摩擦緩和材の効果的な散布方法[J].鉄道総研報告,2011,25(6):29-34.

Calculation Method of Transfer Effect under Side Rail Friction Control

Xu Yude,Liu Yiming,Li Di,Qiao Yu

(1.Tongji University,Key Laboratory of Road and Traffic Engineering of the Ministry of Education,Shanghai 201804,China;2.The Third Railway Survey and Design Institute Group Corporation,Tianjin 300142,China)

In the railway network of our country,there are a large number of small radius curves,which increase the rail abrasion and damage and bring harm to the safe operation of the train.Side rail friction control is to reduce the friction coefficient between wheel and rail by applying friction control agent in spraying plates so as to achieve the purpose of reducing the rail abrasion and prolonging the life of the rail.Based on the research of Japan’s Railway Technical Research Institute,aiming at the characteristics of the side rail friction control,this paper presents a calculation method of transfer effect under the side rail friction control and simulates effects of all factors under the side rail friction control,which tries to provide theoretical support for the selection of process parameters of the side rail friction control.

side rail friction control;transfer effect;calculation method;effects of factors

U216.424

:A

1005-0523(2017)01-0001-07

(责任编辑 王建华)

2016-12-10

国家自然科学基金(50908179);上海市自然科学基金(11ZR1439200)

许玉德(1965—),男,教授,工学博士,博士生导师,主要研究方向为轨道管理,轨道养修技术。