转底炉内球团理化反应和热质传递的数学模型研究

曾晖,薛庆国,张毅,佘雪峰,李建云

(1山钢股份莱芜分公司技术中心,山东莱芜 271104;2北京科技大学冶金与生态工程学院,北京 100083)

试验研究

转底炉内球团理化反应和热质传递的数学模型研究

曾晖1,薛庆国2,张毅1,佘雪峰2,李建云1

(1山钢股份莱芜分公司技术中心,山东莱芜 271104;2北京科技大学冶金与生态工程学院,北京 100083)

描述含碳球团发生的热过程的基本规律和热状态,同时描述含碳球团内部化学反应引发的各种物质的成分变化和气体、固体的热扩散,从而确定球团反应过程各参数间的定量关系。通过建立热量和质量的平衡方程以及反应方程,得到较为精确的球团温度、反应物质随时间的变化趋势。模型验证表明,计算结果与试验数据基本吻合。

转底炉;球团;理化反应;热质传递;数学模型

1 前言

含碳球团直接还原的工艺过程是将钢铁粉尘、碳粉及粘接剂按一定比例配合制成的冷固结含碳球团经过预处理之后,放入转底炉中,随着转底炉的转动,球团先后经历装入区预热、加热区升温、还原区进行反应以及卸料区出炉的过程。整个过程都伴随着传热、传质以及复杂的化学反应。本研究探讨建立转底炉内球团理化反应和热质传递过程的数学模型,分析球团温度及组分分布和变化,获得转底炉主要操作参数对球团加热和反应过程的影响,以期为加热制度优化提供理论依据。

2 模型的建立

2.1 控制方程和相关参数确定

球团直接还原过程数学模型的基本方程包含能量守恒方程、气相组分质量守恒方程和固相组分质量守恒方程,球团内的气—固化学反应通过各方程中的源项体现在模型中。

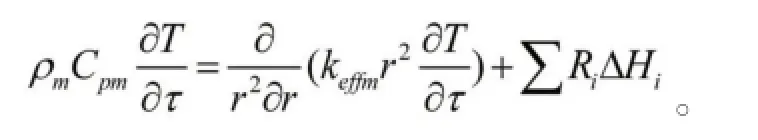

1)能量守恒方程:

式中:ρm为球团的质量密度,kg/m3;Cpm为球团的定压比热容,J/(kg·K);T为球团温度,K;τ为时间,s;r为径向坐标,m;keffm为球团有效热导率,W/(m2·℃);Ri为反应i的反应速率,mol/(m3·s);ΔHi为反应i的反应热,J/mol。

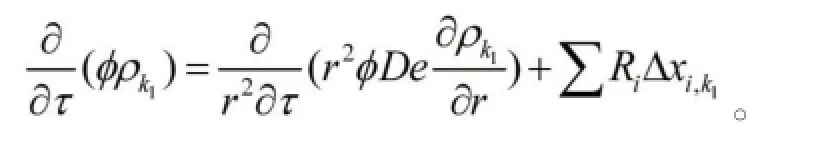

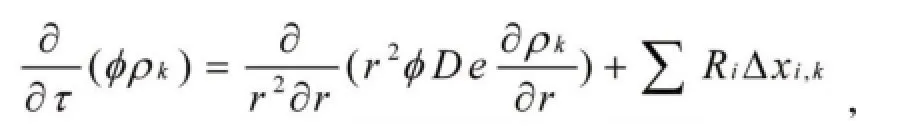

2)气相各成分质量守恒方程:

式中:φ为孔隙率;k1代表CO、CO2、N2、O2、H2O、Zn气体组分;ρk1为气体k1的摩尔浓度,mol/m3;De为气体k1的扩散系数,m2/s;Δxi,k1为反应i中第k1项的生成份额,%。

3)固相各成分质量守恒方程:

式中:k2代表Fe、FeO、Fe2O3、C、ZnO、CaO、SiO2、Al2O3和MgO组分;ρk2为固体k2的摩尔浓度,mol/m3。

2.2 定解条件的确定

反应定解条件包括反应的初始条件和边界条件,需要根据现场检测来确定和调整。

2.2.1 初始条件

1)温度初始条件:T∣τ=0=T0。根据假设得T0= 293 K。初始温度为室温20℃。

2)气相浓度初始条件:由初始温度下的空气成分确定O2和N2浓度,由假代固固反应生成物的CO2启动气固反应。

式中ρ为气体的摩尔浓度,mol/m3。

3)固相浓度始条件:ρk固根据生球成分确定。

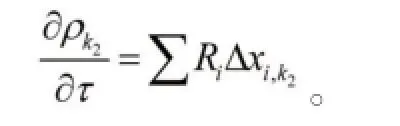

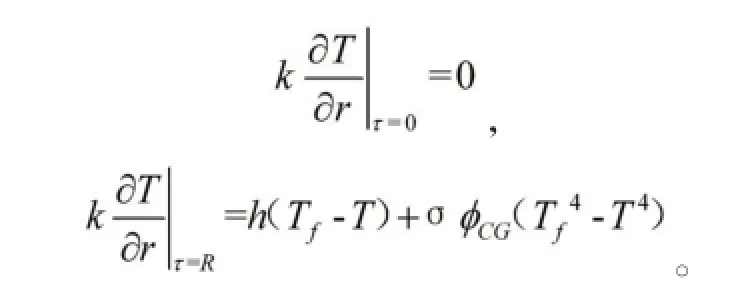

2.2.2 边界条件

1)温度边界条件:

式中:Tf为炉膛炉气温度,用炉温计算,℃;h为球团表面对流换热系数,W/(m2·℃);σ为史蒂芬波尔兹曼常数,5.67×10-8W(m2·K4);φCG为炉气总热吸收率。

2)气相浓度边界条件:式中:he为对流传质系数,m/s,由气流绕流单球的斯坦伯杰经验公式得he=2+0.552Re0.53Sc1/3;Re=DVω/μ,Sc=μ/(ωDe);D为球团直径,m;V为球团表面的气体流速,m/s;ω为各气体质量密度,kg/m3;μ为各气体动力黏度系数,kg/(m·s)。

2.3 模型求解

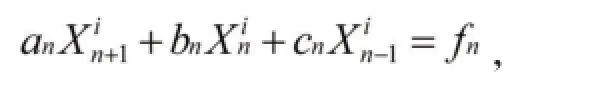

本研究采用内节点法对求解区域进行离散化。将求解区域均匀分成N份,即N个控制区域,如图1所示。采用控制容积法(CV)离散方程,计算节点n位于控制容积的中心。采用隐式法计算,将各点公式整理为TDMA的标准形式:

式中X为温度T、固相和气相密度ρ。

图1 模型离散化示意图

1)能量守恒方程:

整理成标准的TDMA公式,方程变为(i+1时刻):

2)气相各成分质量守恒方程:

整理成标准的TDMA公式,方程变为(i+1时刻):

3)固相各成分质量守恒方程:

最后方程变为(i+1时刻):

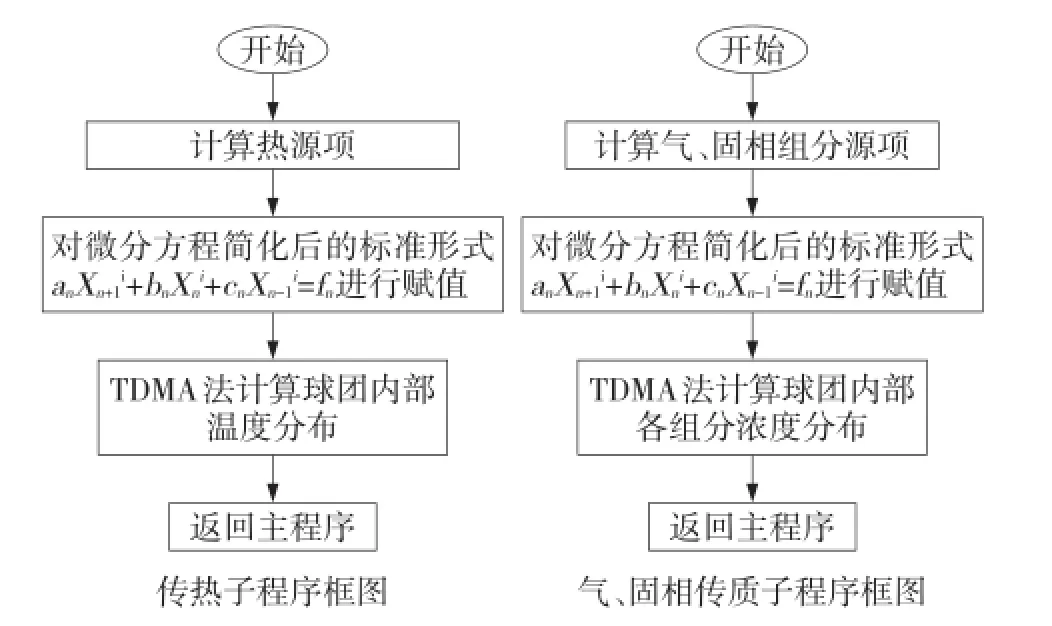

图2和图3是单个含碳球团直接还原过程传热传质数学模型程序计算框图,给参数赋初值后,进入时间循环,顺序调用传热、气固相传质子程序,并在子程序中用TDMA法算出本时层各节点温度值、气固相浓度值,然后将本时层值作为旧值赋给下时层。其中变物性参数计算与这一时层各子程序计算的相关值同步,即采用隐式计算方法。之后顺序调用各子程序,以此类推。

图2 传热与气固相计算子程序

图3 数学模型主程序框图

3 数学模型的验证

3.1 球团直接还原试验

球团直接还原试验采用的设备是SGM-8-17高温硅钼炉,额定功率8 kW,额定温度1 700℃,炉管材质为莫来石,炉管尺寸Φ95 mm×720 mm。

人工混匀不同碳氧比的混合粉尘,送入混碾机内混料5 min,配入水量为12%±0.5%,经压球机压球,然后放入105℃烘干箱内烘干,将烘干后的球团放入铁铬钼丝吊篮吊入炉中。为模拟转底炉加料升温段的温度区间,在1 000℃位置预热4 min后,再放入还原温度所处恒温区内,开始计时。焙烧达到一定时间后取出球团,埋入石墨粉中冷却至室温。试验所通保护气为N2,流量5 L/min。

将测定抗压强度压碎的熟球磨碎后制样,化学分析球团中的全铁(TFe)、金属铁(MFe)、球团中残余锌铅钾钠含量,计算金属化球团的金属化率和锌铅钾钠脱除率。采用碳硫分析仪分析球团中的残余碳含量。

3.2 模型验证

将1 200℃炉温条件下,球团还原指标的模拟值与试验值比较可知,计算结果与试验数据基本吻合,见图4和图5。表明采用所建数学模型和计算方法可对含碳球团直接还原过程进行数值模拟。

图4 1200℃金属化率模拟值与试验值对比

图5 1200℃脱锌率模拟值与试验值对比

3.3 模拟结果分析

3.3.1 温度分布及变化

球团中心、1/2半径处和表面温度随时间的变化如图6所示。球团各点温度随时间逐渐上升,但升温速度随着与炉气温差减少,热流降低而逐渐减慢。由于球心热阻大于表面,从图7可以看出球团表面与1/2半径处温差大于1/2半径与球心温差。

3.3.2 成分分布及变化

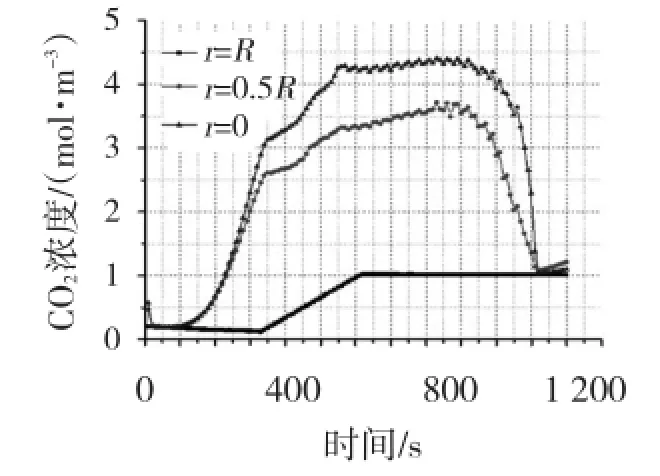

球团内C浓度随反应时间的变化如图8所示,球团孔隙内CO和CO2浓度随时间的变化见图9和图10。作为直接还原反应的还原剂,球团中C逐渐消耗。CO和CO2的浓度变化规律相似,球团温度升至350℃前,C的气化反应和其他还原反应尚未发生,CO与CO2浓度处于较t低水平。350 s时,C的气化反应开始进行,C浓度下降。350~950 s时,球团温度进一步升高,各种反应速率加快,产生的大量CO与CO2来不及扩散,在球团内部聚集。950 s后,还原反应速率随着还原度的提高而逐渐降低,球团孔隙内CO与CO2的外扩散速率高于生成速率,浓度下降。由于球团表面最先达到C气化和CO还原反应开始温度,C的消耗也最快且最先耗光。

图6 球团温度随时间的变化

图7 球团温差随时间的变化

图8 C浓度随时间的变化

图9 CO浓度随时间的变化

图10 CO2浓度随时间的变化

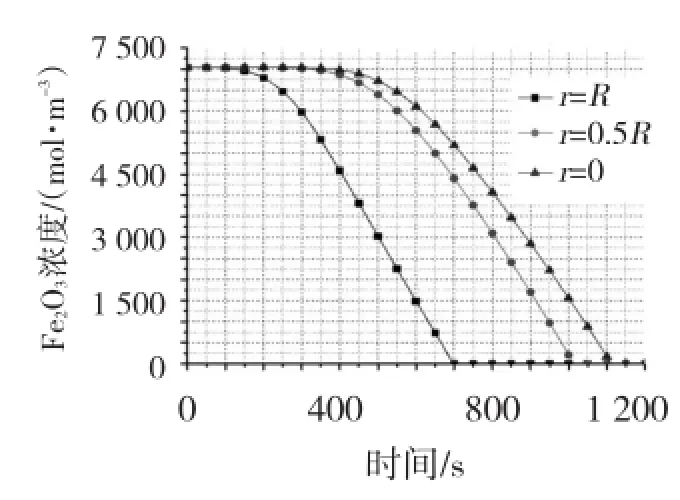

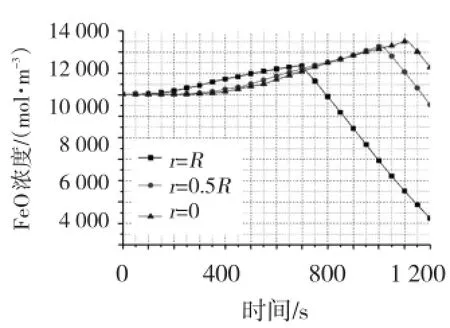

球团铁元素存在形态Fe2O3、FeO和Fe浓度随时间的变化如图11~13所示。Fe2O3还原启动温度将近900℃,球团表面和中心分别在250 s和570 s达到这一温度,Fe2O3浓度随即剧烈下降。Fe2O3生成的Fe3O4同时向FeO转换,由于Fe3O4还原为FeO的反应很容易发生,球团内Fe3O4成分含量微乎其微。FeO浓度随时间先升后降,这是由于Fe3O4到FeO的还原反应很早就可发生,使FeO浓度有先增大的趋势;当温度和CO浓度满足FeO还原为Fe的条件时,FeO才开始还原为Fe,但此时FeO消耗的速度小于生成的速度,仍呈上升趋势;当Fe3O4耗光之后,FeO浓度开始减小。

当温度和CO浓度满足FeO转化为Fe条件时,Fe浓度开始上升,金属化率逐渐提高。由于Fe氧化物还原的阶梯形,铁元素金属化率总是低于C的还原度。

4 结论

建立了描述单个含碳球团在直接还原过程中理化反应和热质传递过程的数学模型,利用ViusalC#编写程序进行数值求解,对求解的结果进行分析,结果证明:球团温度达到900℃后,C的气化反应和金属氧化物气固还原反应开始剧烈进行,C作为直接还原的实际还原剂逐渐消耗,CO和CO2作为反应中介气体在球团内聚集;Fe3O4还原成FeO的反应极容易进行,球团内Fe元素不会以Fe3O4形态存在;Fe2O3耗光前,球团内FeO产生和还原的速率相当,Fe2O3耗光后,FeO浓度开始下降。

Mathematical Model Research on Physical and Chemical Reaction and Heat and Mass Transfer about the Pellets in Rotary Hearth Furnace

ZENG Hui1,XUE Qingguo2,ZHANG Yi1,SHE Xuefeng2,LI Jianyun1

(1 The Technology Center of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China; 2 School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China;)

The basic law of thermal process containing carbon pellet and the thermal state were described.Thermal diffusion and gas composition changes,various substances and carbon containing pellets causing internal chemical reaction of solid were described, and the pellet reaction process of quantitative relationship between the parameters were determined.Through the establishment of the equilibrium equation of heat and mass,and the reaction equation,the accurate change trend of the pellet temperature and the reaction substance with time can be got.The results show that the calculated results agree well with the experimental data.

rotary hearth furnace;pellet;physical and chemical reaction;heat and mass transfer;mathematical model

图11 Fe2O3浓度随时间的变化

图12 FeO浓度随时间的变化

图13 Fe浓度随时间的变化

TF551

A

1004-4620(2017)01-0032-04

2016-09-23

曾晖,女,1973年生,1995年毕业于中南工业大学团矿专业。现为山钢股份莱芜分公司技术中心科长,高级工程师,从事铁前工艺技术研发工作。