50.8 mm规格X65W热煨弯管钢的开发生产

牛延龙,赵慧杰

(山钢股份济南分公司技术中心,山东济南 250101)

生产技术

50.8 mm规格X65W热煨弯管钢的开发生产

牛延龙,赵慧杰

(山钢股份济南分公司技术中心,山东济南 250101)

以合理的碳当量为基础,添加Nb、Ni、Ti、Mo等合金进行合金体系设计,采用洁净钢冶金技术,通过两阶段轧制、多路径层流冷却和热处理保证钢板的强度和高韧性,开发了50.8 mm超厚规格X65W热煨弯管管线钢。钢板成分设计简单,成本低,钢质纯净,碳当量控制稳定,裂纹敏感系数低,经淬火+回火处理后得到针状铁素体+贝氏体+少量马氏体混合组织,钢板在热处理前后强度热稳定性高,低温韧性良好,焊接性能优异,完全满足标准及用户要求。

热煨弯管钢;X65W钢;超厚规格;热处理;韧性;组织

1 前言

在管道敷设中需要使用大量弯管[1]。输送管道中的弯管,一来可以根据需要改变管道的方向;二来可以缓冲管道所在地域的地层迁移、地震以及外界环境变化等附加在直管上的拉、压应力和扭矩作用,是管线中承载较为苛刻的重要构件。弯管的制造及其质量(包括力学性能和尺寸极限偏差等)直接影响输送管道的安全、可靠性和投资效益。

热煨弯管特别是厚规格热煨弯管的开发面临重大挑战,一是除了其材料本身的特性外,各个制管厂热煨管工艺不同,对钢板的力学性能指标要求不同,无法统一技术标准;再者热煨弯管生产工艺和成分设计,国内尚无统一模式,大多制管厂商对成品钢板不作性能要求,而采取在制管后进行调质处理的方式保证性能,这就造成了钢厂的被动;尤其在现场恶劣施工条件下,高温热煨弯管在弯曲成型过程中易发生热煨开裂和强度损失,钢板强度特别是心部韧性要求难以满足。为此,针对国内外重点工程建设对厚规格热煨弯管管线钢的需求和面临的技术瓶颈,山钢股份济南分公司依托订单进行50.8 mm超厚规格X65W热煨弯管管线钢的开发,生产的X65W热煨弯管管线钢板化学成分合理,机械性能稳定,低温韧性优异,完全符合标准要求。

2 热煨弯管管线钢板的试制与生产

2.1 生产工艺路线

根据钢板的技术要求,结合钢厂的装备条件,对钢板的生产工艺路线进行了设计:高炉铁水→KR预脱硫→转炉冶炼→钢包合金化→LF精炼→VD(RH)真空精炼→全程保护浇铸→铸坯切割定尺→缓冷48 h→板坯再加热→高压水除鳞→粗轧→精轧→矫直→Mulpic层流冷却→切割→喷号→热处理(淬火+回火)→取样→探伤→钢板检验→入库。

2.2 成分设计

为保证钢板的强韧性和热稳定性,以添加适当碳当量为基础,复合Nb、Mo、Ni等元素进行合金成分体系设计,借助适当的碳当量来保证钢板热处理后的强度稳定性和韧性。采用洁净钢冶金技术、优化的轧制工艺控制材料的组织,以达到超厚X65W热煨弯管管线钢钢板高强度和良好韧性的合理匹配。试制钢板的化学成分见表1(炉号5801731)。

表1 50.8 mm厚X65W管线钢板化学成分(质量分数)%

可见,钢板在低碳的基础上加Nb、Ti、Mo、Ni等复合微合金,具有较合理的的碳当量(Ceq=0.41%)和较低的冷裂纹敏感指数(Pcm=0.19%),结合高压水冷却技术、超细晶粒控制工艺技术、多冷却路径冷却技术,配合合理的热处理工艺,解决了超厚规格X65W热煨弯管管线钢热处理后的强度损失严重、韧性、塑性、焊接性能的不兼容的难题。

3 钢板质量分析

3.1 金相组织

济钢开发的超厚规格X65W管线钢组织及扫描电镜形貌见图1、图2。

X65W管线钢金相组织主要是针状铁素体+块状铁素体+少量珠光体的复合组织(见图1)。这种针状铁素体钢板具有高的屈服强度以及良好的冲击韧性。针状铁素体在光学显微镜下的特征是不规则的铁素体块,铁素体块间晶界模糊,晶粒间或晶粒内分布着细小的M/A岛,针状铁素体内部隐约可见浮凸和亚晶条纹,晶内具有高密度位错。

图1 50.8 mm X65W钢板典型金相组织(炉号15S8-01731,批号15T-0039751)

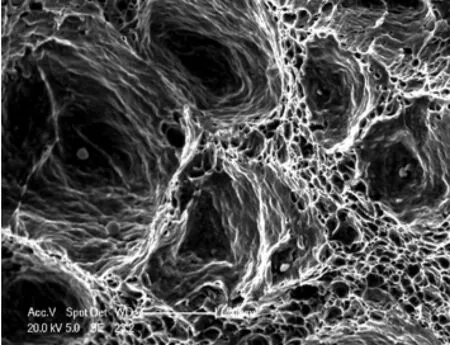

图2 50.8 mm X65W钢板扫描电镜形貌(炉号15S8-01731,批号15T-0039751)

X65W管线钢组织中大量的针状铁素体呈现多位向分布(见图2),并且有许多白色细小碳化物从晶粒内部析出,而不是在晶界析出,这样的碳化物极其微小,有利于缠绕位错增加强度及韧性。出现此现象主要是因为,针状铁素体的形成温度比贝氏体高,因此组织转变类型处于切变与扩散之间,因此会有少量的碳化物从晶粒内部析出,并且弥散分布,大大提高钢板的强韧性。

3.2 力学性能

1)X65W钢板的常规力学性能统计情况见图3。

图3 50.8 mm X65W热煨弯管管线钢板性能直方图(n=100)

由图3可看出,50.8 mm厚X65W热煨弯管管线钢板屈服强度均在470 MPa以上,抗拉强度均在570 MPa以上,冷弯性能和伸长率均合格,基本呈正态分布。所研制的X65W管线钢钢板符合国标要求。

2)力学性能厚度均匀性试验。一般在热煨弯管钢板宽度的1/4处取样进行力学性能检验,包括拉伸、冷弯和冲击。拉伸试验按照GB/T 228—2002标准要求进行,试制钢板取全厚度矩形、1/2厚度(t/ 2)Φ10圆棒、和1/4厚度(t/4)Φ10圆棒各3个试样进行试验,检验结果如表2所示(取样方向为横向)。

从表2可以看出,钢板的全厚度试样与t/2取样、t/4取样的强度没有明显下降,证明钢板的厚度效应较小,性能均匀。

3)常规夏比冲击性能。50.8 mm厚X65W钢板

表2 50.8 mm X65W管线钢板力学性能

的冲击功统计情况见图4。

图4 50.8 mm X65W钢板冲击功分布

从图4可以看出,济钢生产的X65W钢板具有优良的强韧性。对冲击及落锤断口进行扫描电镜观察,其断裂形貌如图5所示。

图5 X65W钢板-10℃冲击试样断口形貌

冲击断口形貌显示,断口主要由韧窝组成,说明裂纹启裂属于韧性启裂。落锤性能代表着阻碍裂纹扩展的能力,从落锤断口形貌看,也是由大量的韧窝组成,说明裂纹在扩展时也是韧性扩展。由此说明X65W钢不仅具有高的强度,而且具有好的韧性。

4)系列温度冲击及韧性均匀性。对50.8 mm厚X65W热煨弯管用管线钢板进行0~-100℃系列温度冲击韧性检验,目的是研究钢板的韧脆转变温度区间。试样分别取自1/4厚度处及钢板中心,以检验钢板的厚度冲击性能均匀性。冲击试验按照GB/ T 229—1994标准要求在JB-300B冲击试验机上进行,检测结果如表3所示。

从表3可以看出,生产的热煨弯管钢板随着温度的降低,冲击韧性下降,但即使降到-100℃,平均冲击吸收功仍然保持了较高水平;钢板纤维断面率在-60℃仍然保持在100%,直到-80℃才出现脆性断面。同时可看出,在0~-60℃温度范围内,钢板中心及1/4厚度处冲击功都比较均匀,差值较小,钢板韧脆转变温度低于-60℃,钢板的低温韧性优良。

表3 X65W系列温度冲击试验结果

4 热处理钢板质量分析

4.1 热处理工艺

根据现场实际生产50.8 mm厚X65W热煨弯管情况,选取两个成分方案,采取正交实验法系统分析热煨弯管管线钢母板金相组织,淬火态组织及在不同热处理工艺下的组织和性能,研究热煨弯管管线钢在不同热处理工艺下成分、组织和性能的关系,确定最佳热处理工艺。

50.8 mm X65W钢板热处理工艺:淬火温度分别为1 050、1 000、950、900、850、800℃,淬火保温时间均为1 h;回火温度分别为580、630、650、680℃、回火保温时间分别为102、127、142 min。

4.2 淬火后钢板组织

钢板淬火后为马氏体组织(见图6),但由于钢板厚度较大,钢板心部的淬火效果被减弱,在心部出现了少量的先共析铁素体。

图6 50.8 mm厚X65W钢板不同温度淬火后金相组织

钢板组织中可看到局部有典型的淬火态组织形貌—马氏体组织。随淬火加热温度升高,材料晶粒逐步长大,贝氏体组织逐渐增多。由于贝氏体组织具有较高的强度,故淬火加热温度高,材料强度也高。高温淬火时,晶粒长大和较多比例的贝氏体形态组织都对冲击韧性不利。这是由于淬火温度升高会使材料淬火充分,从而使其强度、硬度升高,韧性、塑性下降。要得到良好的强韧性配合,初步确定热煨弯管的弯制温度为900~1 050℃,并尽量取偏上限。

4.3 回火后钢板组织

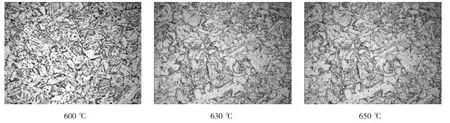

试样分别在不同温度和保温时间下进行回火处理,空冷至室温后进行力学性能检测及金相组织观察。不同回火温度的金相组织见图7。由于碳含量较高,在600℃回火温度下钢板组织为粒状贝氏体[2]和未完全转变的马氏体;630℃回火,在粒状贝氏体组织中开始出现部分针状铁素体;当回火温度升高到650℃时,主要组织为针状铁素体,粒状贝氏体组织基本消失,出现部分多边形铁素体,并且多边形铁素体晶粒相对比较粗大。

图7 50.8 mm厚X65W钢板不同温度回火后的金相组织

4.4 回火后钢板性能

不同温度淬火及回火处理后50.8 mm厚X65W钢板力学性能见表4。

表4 50.8 mm厚X65W钢板回火后力学性能

淬火材料经过回火处理后强度下降明显,回火温度越高,强度下降的幅度越大。随着保温时间增加,钢板强度下降的幅度越大。回火温度在580~680℃均可满足技术条件对热煨弯管的冲击韧性要求。综合回火温度对弯管材料强度和冲击韧性的影响,同时考虑材料成分,为充分降低材料的残余内应力,取回火温度为600~650℃。

5 与国内外同类产品比较

5.1 化学成分

表5对比了济钢与其他钢厂生产的热煨弯管用钢板实物主要化学成分。济钢钢板中S、P含量要低于日本JFE和国内某钢厂的X65W热煨弯管,具有较高的纯净度,同时济钢产品具有较低的Mo、Nb、Ni合金成分,成分设计简单,成本低。

表5 同厚度X65W钢板主要化学成分对比%

5.2 常规力学及热稳定性能

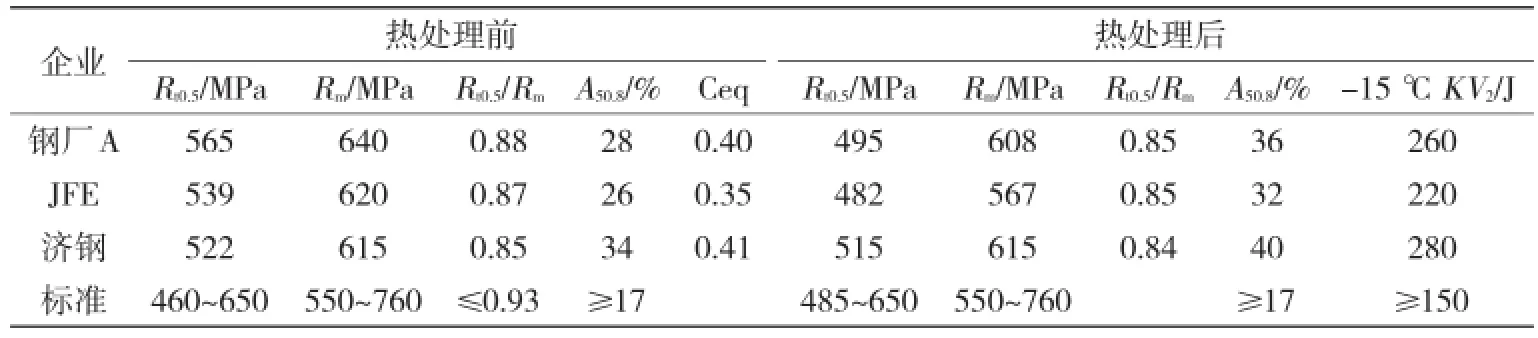

从表6的性能对比可知,济钢研发的热煨弯管用管线钢板性能优良,强度富余量大,屈强比低,塑性好,有很好的热稳定性,尤其具有很好的低温冲击韧性,更易于冷成型和热加工,且使用安全可靠。

表6 同厚度规格X65W钢板性能对比

5.3 焊接性能

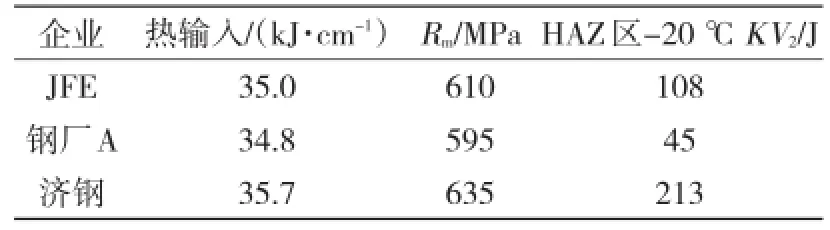

采用自动埋弧焊,焊接接头性能对比见表7,可知,济钢研发的热煨弯管管线钢焊接性能优良,经过35.7 kJ/cm的焊接热输入后,热影响区低温冲击功达到213 J,保证了产品的质量。

6 结语

表7 同厚度规格X65W钢板焊接接头性能对比

济钢开发的50.8 mm超厚规格X65W热煨弯管管线钢,工艺简单快捷,成本低廉,产品纯净度高,成分稳定,具有良好的强韧性匹配和优异的焊接性能,碳当量控制稳定,热稳定性高,工艺成熟,产品质量稳定,满足用户热弯管后达到相关强度级别的管线钢性能要求,得到了用户认可。济钢已完全掌握了厚规格X65W热煨弯管管线钢板的生产工艺技术,具备批量生产供货50.8 mm超厚规格及以下规格热煨弯管管线钢板及热处理的能力。

[1]张平则,徐重,张高会,等.Ti-Cu表面阻燃钛合金研究[J].稀有金属材料与工程,2005,34(1):162-165.

[2]杨志婷,刘昌明,张友登.低碳贝氏体钢回火微观组织对钢板性能的影响[J].物理测试,2005,23(3):35-37.

Development and Production of 50.8 mm Thick X65W Hot Formed Bend Pipeline Steel Plate

NIU Yanlong,ZHAO Huijie

(The Technology Center of Jinan Branch of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Based on the reasonable carbon equivalent,Nb,Ni,Ti,Mo and other alloy carbon equivalent alloy were added to obtain reasonable alloy system.Using the clean steel metallurgy technology,through the two stage multi path rolling,laminar cooling process and heat treatment process to ensure the strength of the steel plate and high toughness,50.8 mm ultra thickness X65W hot formed bend pipeline steel plate was developed.With simple chemical composition,low cost,steel purity,carbon equivalent control stability, crack sensitive coefficient is lower,the steel get acicular ferrite and bainite+a small amount of martensite after heat treatment (quenching+tempering),the steel has higher thermal stability on strength,better performance on lower temperature toughness, excellent welding performance before and after the heat treatment,which can fully meet the requirements of standards and user.

hot bending pipe steel;X65W steel;ultra thick;heat treatment;toughness;microstructure

TG142.1;TG335.5

A

1004-4620(2017)01-0004-05

2016-08-18

牛延龙,男,1982年生,2009年毕业于昆明理工大学材料学专业。现为山钢股份济南分公司技术中心管线钢研发推进部工程师,从事管线钢研究及开发工作。