探索三菱扩展模块PGU的定位控制

(辽宁煤炭技师学院)

探索三菱扩展模块PGU的定位控制

王壮壮

(辽宁煤炭技师学院)

在自动控制领域,为了使位置控制精度更高、更智能化,可以采用具有一定智能的PLC扩展模块。本文系统地介绍了三菱扩展模块PGU的特点,各端子以及主要内部缓存寄存器(BFM)的功能,并通过现场的实例,说明PGU是如何应用的,因此对类似的位置控制具有一定的借鉴意义。

自动控制;位置控制;PGU;应用

1 三菱扩展模块PGU的简介

PGU是三菱公司生产的脉冲发生器,可以完成一轴的简单定位,通过向伺服或步进驱动器提供脉冲(最大频率100kHz)来实现。

1.1 PGU的特点

1)PGU不能单独使用,必须和PLC同时使用,连接在PLC的扩展接口上,PLC通过FROM/TO指令读取和写入PGU的内部缓存寄存器(BFM),从而实现对PGU的控制。

2)PGU作为PLC的扩展部分,一台PLC最多可以连接8个PGU,最多可以完成独立的8轴控制。

3)PGU为需要高速响应和采用脉冲控制的定位操作提供终端,所有用于定位控制的程序都在PLC中执行。

4)PGU可以实现绝对位置控制。

1.2 PGU端子的名称和功能(FX2N版)

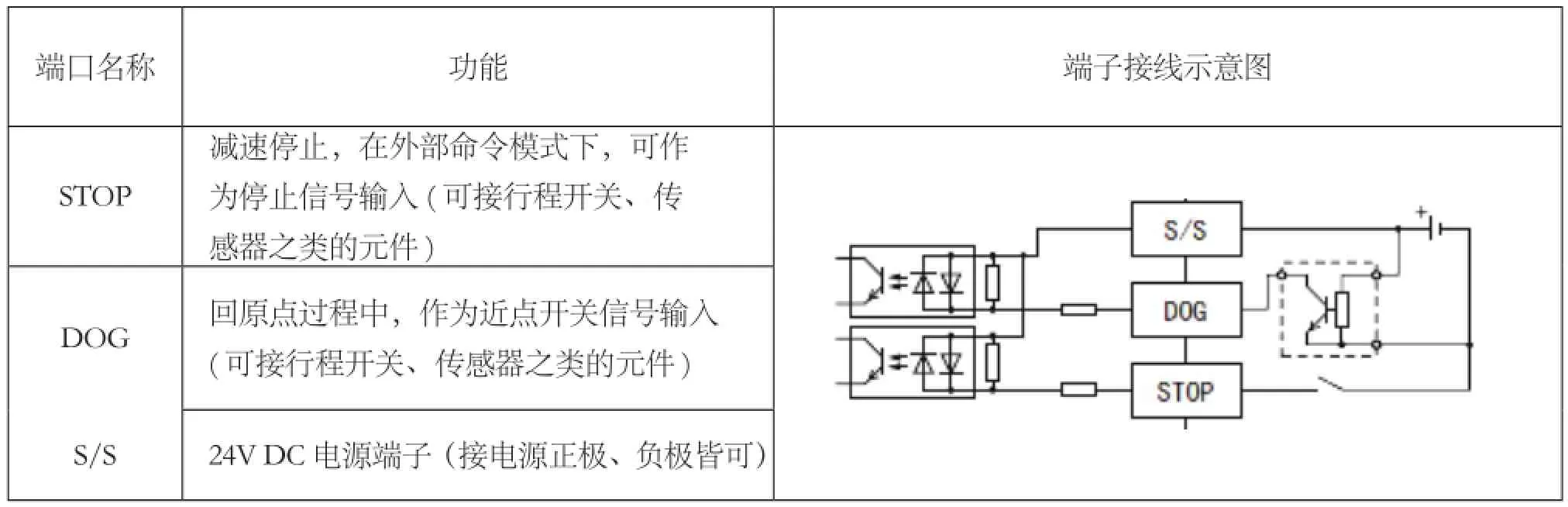

PGU有12个端子,其中有两个相同的电源端子S/S,11个不同的端子分为四组。第一组如表1所示。

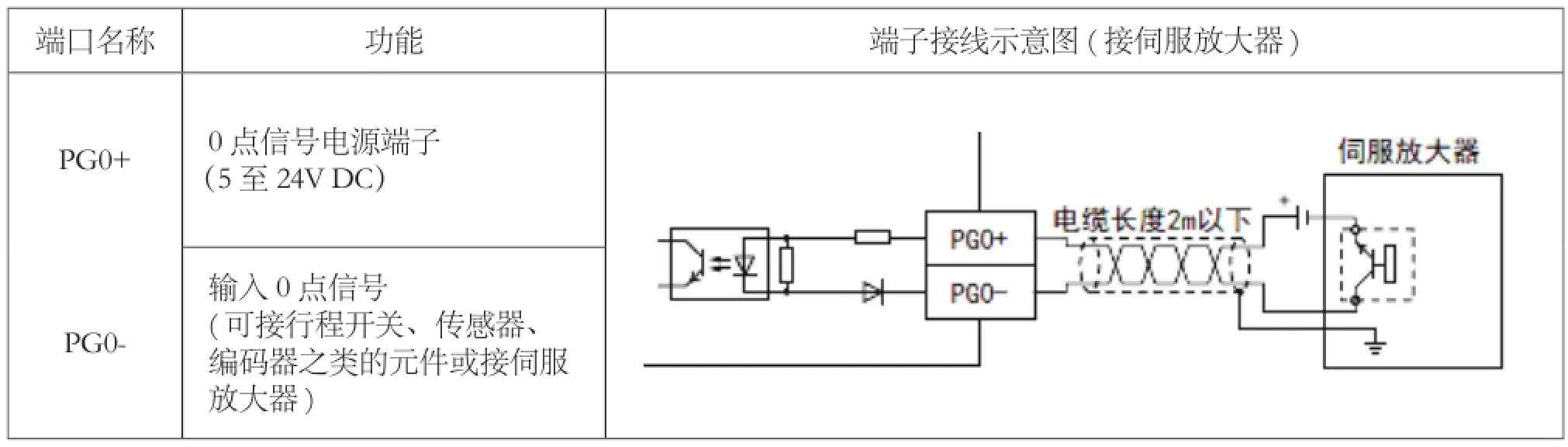

第二组如表2所示。

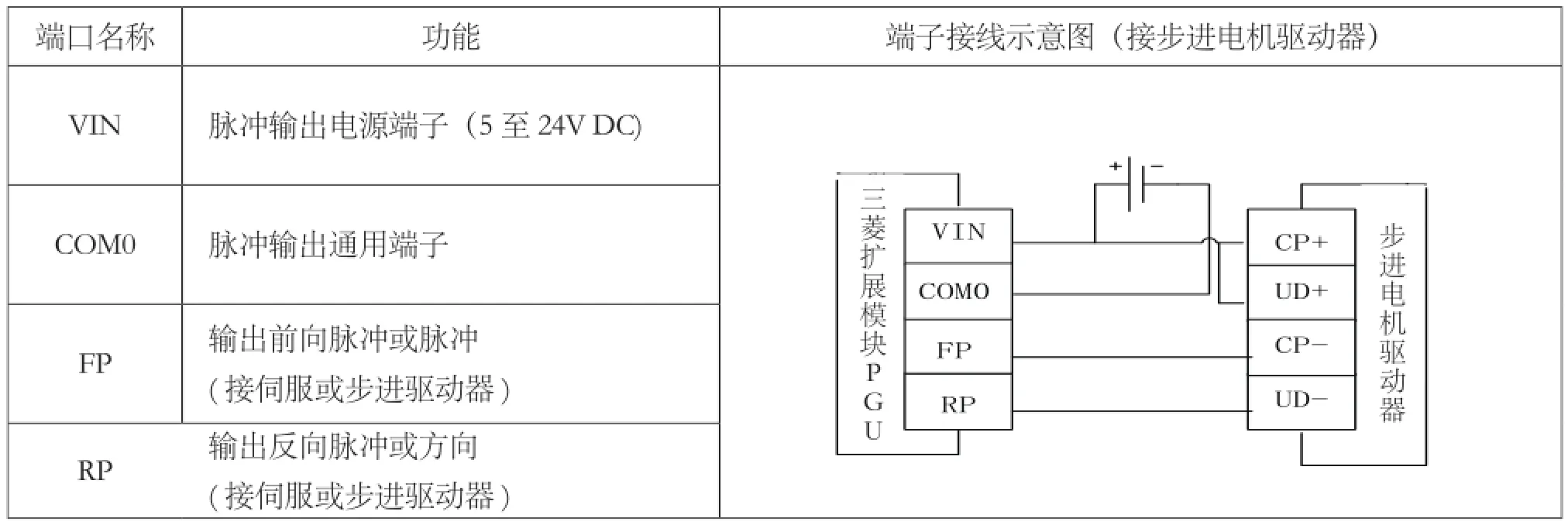

第三组如表3所示。

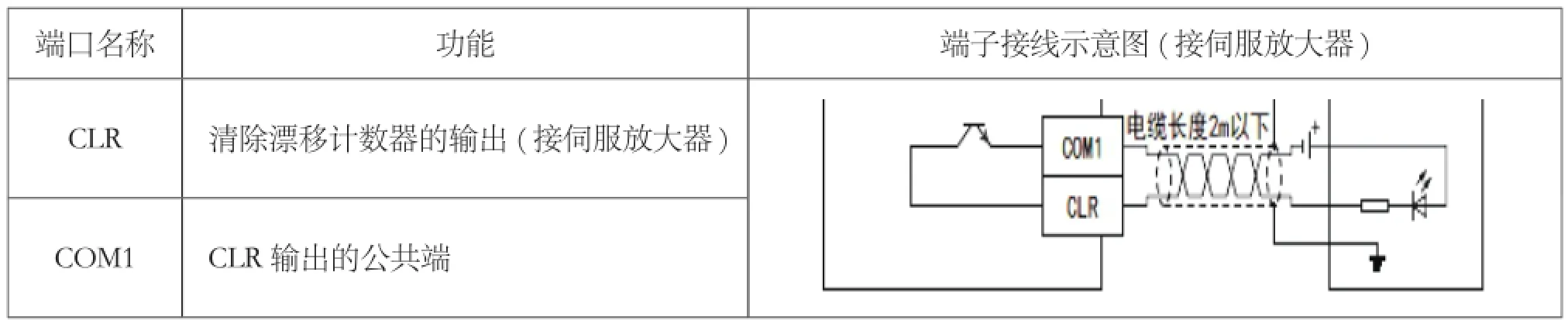

第四组如表4所示。

表1 第一组

表2 第二组

表3 第三组

表4 第四组

2 主要内部缓存寄存器(BFM)的功能

PGU有32个内部缓存寄存器,每个缓存寄存器有16位,用“#”来表示。

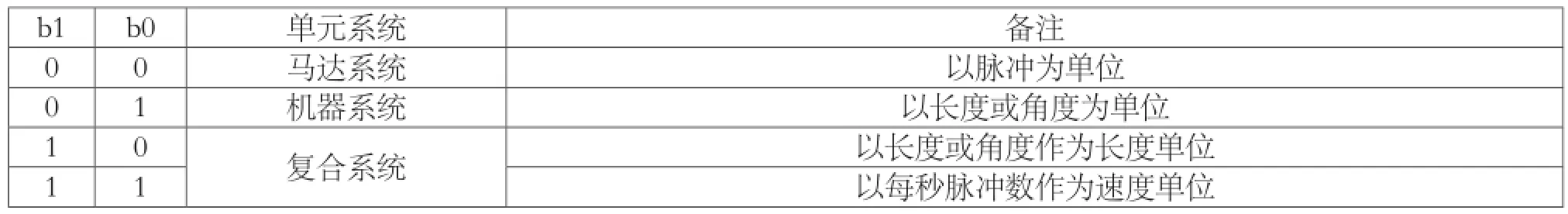

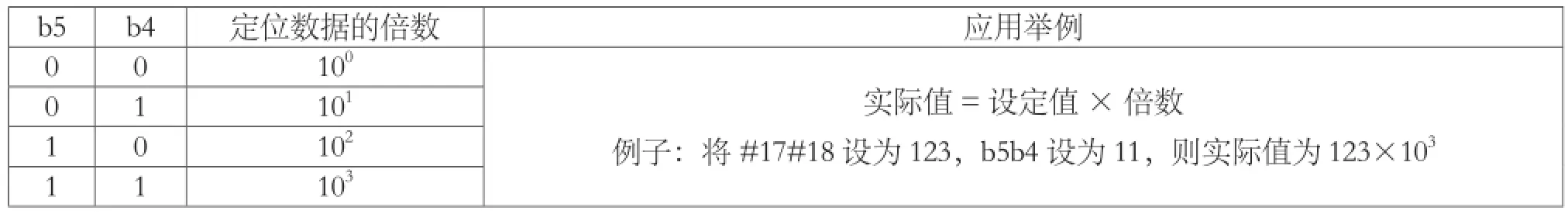

【BFM#3】:设置系统参数,如表5~表7所示。

【BFM#5,#4】:设置最大速度。马达和复合系统设置范围:10~100kHz,机械系统设置范围:1~153000。

【BFM#6】:设置基速(启动速度)。马达和复合系统设置范围:10~10kHz,机械系统设置范围:1~15300。

【BFM#10,#9】:设置回原点速度(高速)。马达和复合系统设置范围:10~100kHz,机械系统设置范围:1~153000,设置的值要在基速和最高速之间。

【BFM#11】:设置回原点(爬行)速度。马达和复合系统设置范围:10~10KHz,机械系统设置范围:1~15300。在执行回原点时,DOG端口产生信号后,速度由高速变为爬行速度,以此获得较大的精度。

表5

表6

表7

【BFM#12】:设置回原点时,0点信号的脉冲数。范围:0~32767。在执行回原点时, DOG端口产生信号后,开始计Z相脉冲(PG0-端口接伺服放大器或编码器),计到设定值时,电机停止。如果PG0-端口接的是传感器或行程开关,则BFM#12设为1。

【BFM#14,#13】:设置原点位置,一般设为0。当返回原点结束后,就把设定值写入BFM #27和#26中。注意:需要正确设置BFM#3中的b9和b10才能使设备顺利回原点。只有先回原点并通过此过程确定原点的实际位置,才能实现绝对位置控制。

【BFM#15】:设置加速、减速时间。范围:50~5000ms。

【BFM#18,#17】:设定位置。马达系统设定范围:0~±999999,机械及复合系统设置范围:0~±999999。当使用绝对位置时,旋转方向根据目标值和当前值的位置,由系统自动确定。当使用相对位置时,旋转方向由前面的正负号决定。

【BFM#20,#19】:设置电机的运行速度。(在基速和最大速之间)马达和复合系统设置范围:10~100kHz,机械系统设置范围:1~153000。

【BFM#27,#26】:存放当前位置。马达系统范围:-2147483648~+2147483647,机械和复合系统范围:-2147483648~+2147483647。

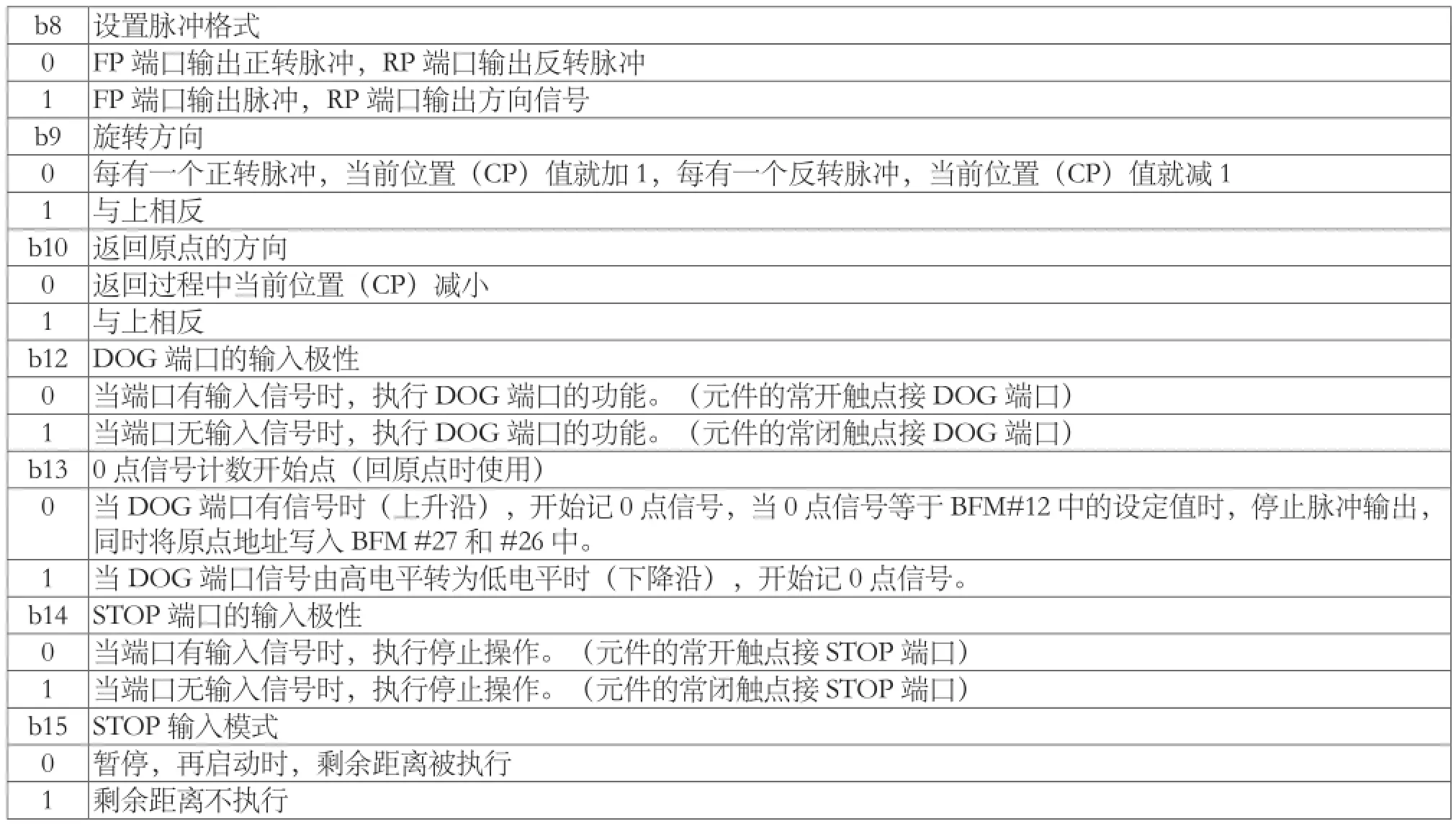

【BFM#25】:执行操作命令,图表8所示。

表8

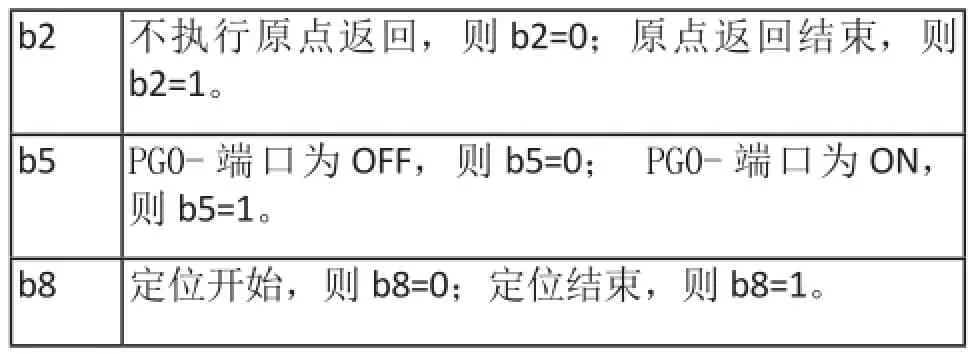

【BFM#28】:存储状态信息,反映PGU的运行状态,如表9所示。

表9

3 应用实例

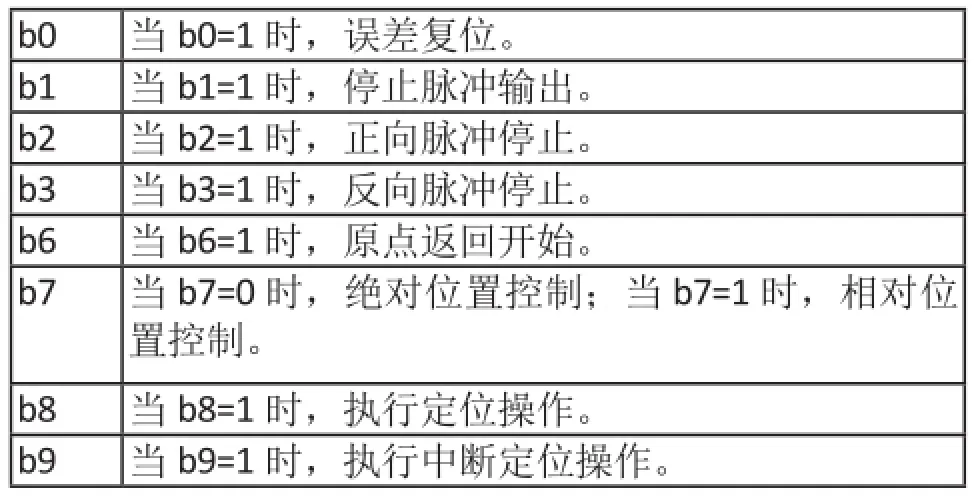

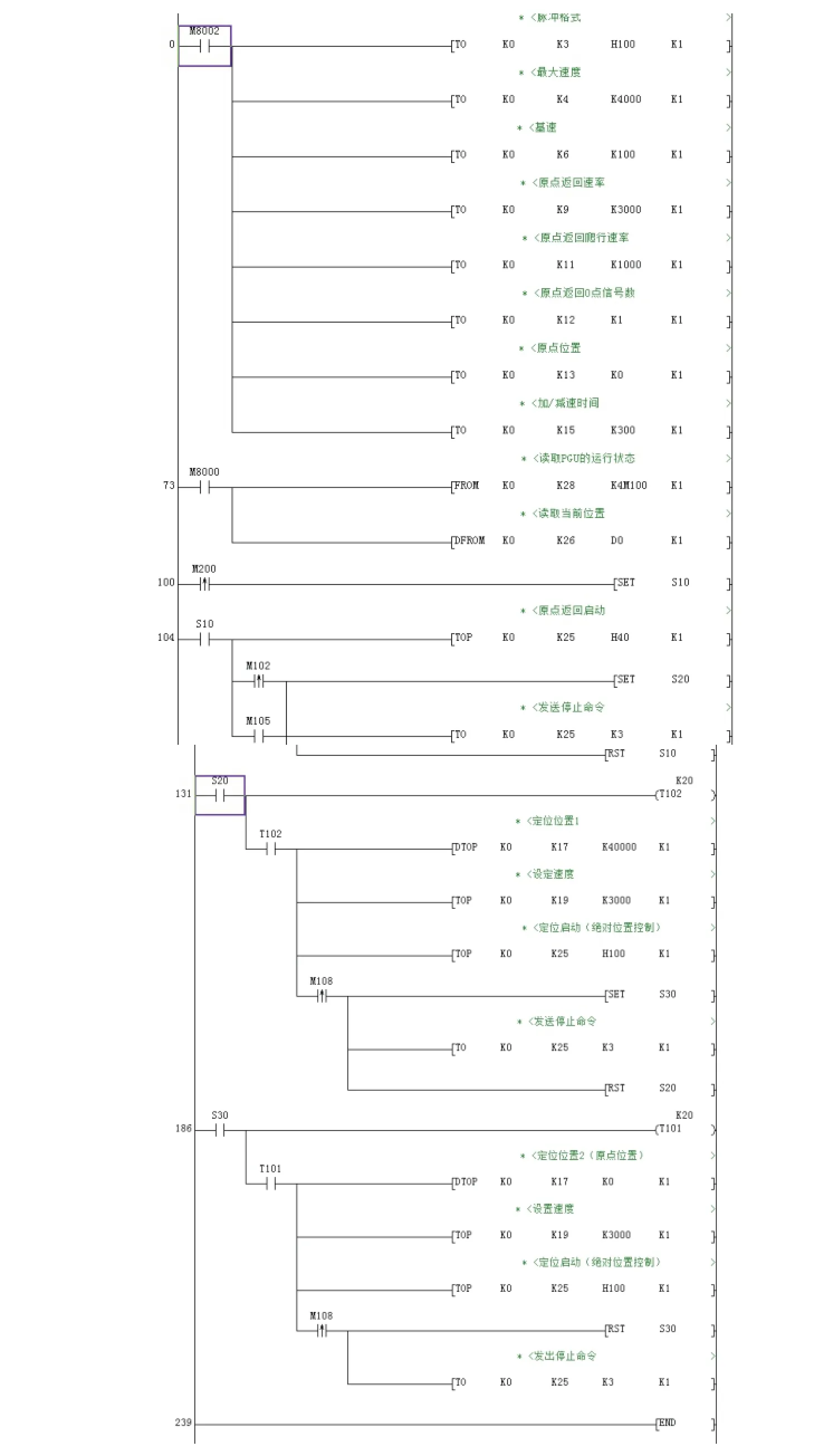

图1中机械手左右直行的定位控制是基于PGU向步进驱动器提供脉冲来实现。最左侧金属传感器为机械手直行原点传感器(接PG0-端口),此传感器右侧的金属传感器为减速点传感器(接DOG端口),最右侧金属传感器是限位点传感器(接STOP端口)。PGU端口的接线参考上文。PGU核心程序如图2所示。

4 结束语

通过上文分析,可以看出,三菱扩展模块PGU具有结构简单、可靠性高、精度高等优点,而且 PGU的应用提高了位置控制的智能化程度。未来,位置控制必将朝着智能化方向发展。探索PGU的定位控制,对于学习三菱其他的扩展模块有一定的借鉴作用。

图1

[1]岳庆来. 变频器、可编程控制器及触摸屏综合应用技术[M]. 北京:机械工业出版社,2007.

[2]陈婵娟,薛凯. 基于PLC的步进电动机单双轴运动控制的实现[J]. 机械设计与制造,2009(3).

图2

2016-11-12)