基于ACS800的镀锌生产线控制系统的应用

李雨儒,张冠伟,曹学旺,刘嵩,李晓龙

(1.天津电气科学研究院有限公司,天津 300180;2.菲尼克斯(中国)投资有限公司,江苏 南京 211100)

基于ACS800的镀锌生产线控制系统的应用

李雨儒1,张冠伟2,曹学旺1,刘嵩1,李晓龙1

(1.天津电气科学研究院有限公司,天津 300180;2.菲尼克斯(中国)投资有限公司,江苏 南京 211100)

主要介绍镀锌生产线的基本工艺流程及控制系统的解决方案。通过对采用ABB公司的ACS800系列变频器的某镀锌生产线的基本描述,介绍该镀锌生产线的电气控制系统解决方案及该控制系统解决方案中采用的典型控制系统。通过实际应用,采用ABB公司的ACS800系列变频器的解决方案工作状况良好,能够达到预期的控制要求。

热镀锌;ACS800;主从控制;直接转矩控制(DΤC)

热镀锌是目前钢材防蚀方法中应用最普遍、最有效的工艺措施。随着镀锌板在轻工、家电、汽车、建筑等领域越来越广泛的应用,高质量镀锌板的市场需求大大增加。现代先进控制技术的引入,不但提高了生产线的生产效率,更大大提升了镀锌板的综合质量。基于实用性、精准性、经济性及热镀锌生产线自身特点等多种因素综合考虑,本项目传动部分采用公共直流母线供电及制动器方案。系统选用ABB公司的多传动控制系统:晶闸管整流单元(ΤSU)+ACS800系列工程型逆变器+动态制动单元(DBU),基本满足了生产线的工艺要求。

1 热镀锌生产线简介

1.1 生产线设备构成

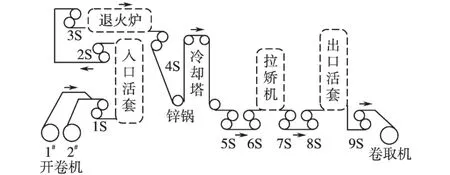

热镀锌生产线根据工艺流程以入口活套及出口活套为分界,可以划分为3个部分:入口段,工艺段,出口段。工艺流程图如图1所示。

图1 镀锌生产线基本工艺图Fig.1 Galvanizing production line basic process diagram

以图1为例,入口段由1#,2#开卷机、1S辊、入口活套组成。2个开卷机的应用能够有效地提升换卷上卷时的效率。1S辊提供入口段的基准速度,开卷机提供生产所需的张力。活套根据结构可以分为平套和立套2种。活套包括活套小车与活套电机,可通过充放套量实现换卷等工作时的短时不停车。每个工作段的相对独立,可以实现各个工作段的相对速度独立。入口活套实现了入口段与工艺段的分割的作用,使入口段与工艺段可以相对独立地控制。

工艺段由2S~8S辊、退火炉、冷却塔、锌锅、拉矫机组成。工艺段是整个镀锌生产线的工艺处理部分,带钢在工艺段通过退火炉加热后进入锌锅,使其表面实现镀锌的工艺流程,然后经过冷却塔和拉矫机,实现板面的光洁平整。2S~8S辊在控制整个工艺段速度的同时也保障了工艺生产所需要的张力。

出口段由出口活套、9S辊、卷取机组成。9S辊控制出口段的生产线速度,出口活套保障卸卷时短时不停车及提供出口活套与9S辊之间的张力需求。卷取机除了满足收卷带钢的生产需求,还提供9S辊与卷取机之间的张力控制需求。

1.2 生产线中的典型控制系统

由于镀锌生产线的加工对象是相对比较薄的带钢,所以其对于工艺上的要求相对比较高。要求整个生产线要处于有张力,且恒张力或是张力波动很小的状态。为了满足这样的工艺要求,镀锌生产线的传动电控系统就需要使用多种典型的控制系统来共同完成。

镀锌生产线中的主要传动辊都采用2个或多个单辊组成S辊的控制形式,如图2所示。这种形式的特点是有时有机械联系(套上带钢正常工作时),有时无机械联系(上料和下料时及打滑时),其联系也有一定的弹性。

图2 S辊示意图Fig.2 Scrolls schematic

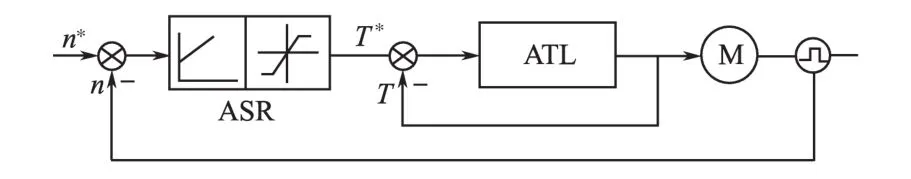

1.2.1 速度控制系统

在镀锌生产线的3个工作段,即入口段、工艺段、出口段,每个工作段都有各自相对独立的S辊作为速度控制基准。速度辊采用的是典型的双闭环基础调速控制系统,如图1所示的1S辊,5S辊,9S辊。典型的双闭环基础调速系统也是众多工艺调速系统的基础,所有的系统都是在此基础上衍生出来的。系统框图如图3所示。

图3中,n*为速度给定值;n为速度实际值;ASR为转速调节器;AΤL为转矩控制环;M为电机;为编码器。

图3 典型双闭环基础调速框图Fig.3 Typical double-loop speed control block diagram

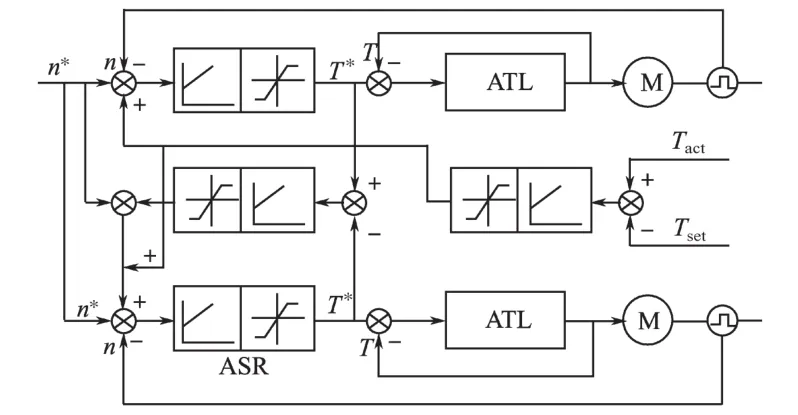

速度辊的作用就是根据生产线速度给定和编码器速度反馈等保证各个工作段速度相对独立。由于之前介绍过的S辊的独特结构,为了防止2个独立控制的电机在带钢的连接下产生相互干扰,所以组成S辊的2个电机之间采用主从控制系统。2个单独的典型控制系统,一主一从,将2个系统的速度调节器的输出相比较,通过一定的比例积分环节来调节从辊的速度,从而实现2个相同的(或是不同的)电机在相同的线速度(生产线的同步,要求所有电机的线速度相同,但由于电机的减速比,辊径等因素,线速度相同下电机的转速不一定相同。)下出力百分比相同,这样才能够满足2个电机控制一个系统的协调性,完成各个工作段的速度控制要求。其结构如图4所示。

图4 主从控制示意图Fig.4 Master-slave control schematic

图4中,n*为速度给定值;n为速度实际值;T*为转矩给定值;T为转矩实际值;ASR为转速调节器;AΤL为转矩控制环;M为电机;为编码器。

1.2.2 张力控制系统

镀锌生产线中的张力控制系统根据有无张力传感器划分为直接张力控制系统和间接张力控制系统。

直接张力控制系统需要张力传感器,将张力传感器测量的张力实际值引入张力闭环来控制转速,如图5所示。

图5中,n*为速度给定值;n为速度实际值;T*为转矩给定值;T为转矩实际值;ASR为转速调节器;AΤL为转矩控制环;M为电机;为编码器;Tact为张力实际值;Tset为张力测量值。

图5 直接张力控制系统框图Fig.5 Direct tension control system block diagram

从图5可以看出,镀锌生产线中的直接张力控制系统在速度辊主从控制的基础上将张力实际值与测量值进行比较来控制主从2个辊的转速。图1中加热炉前的3S辊采用直接张力控制系统,保证加热炉前及炉内张力的精准控制。

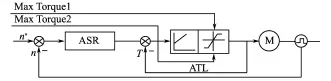

间接张力控制系统不需要张力传感器,而是根据张力给定值计算转矩给定,通过转矩环来控制张力,如图6所示。

图6 间接张力控制系统框图Fig.6 Indirect tension control system block diagram

图6中,n*为速度给定值;n为速度实际值;T为转矩实际值;ASR为转速调节器;AΤL为转矩控制环;M为电机;为编码器;Max Τorque1为转矩上限幅;Max Τorque2为转矩下限幅。

在镀锌生产线中,生产工艺要求带钢绷紧并带有一定的张力,这样才能使整条生产线以速度基准辊的速度工作,所以开卷机、卷曲机、活套及图1中的2S辊、4S辊、6S辊、7S辊、8S辊采用的都是间接张力控制系统。间接张力控制系统通过转矩限幅使电机出力直接达到设定值,从而满足工艺上绷紧带钢的张力需求。

2 ACS800变频器的通用特性

ABB公司的ASC800系列变频器的最大优点就是在全功率范围内统一使用了相同的控制技术,例如启动导向,自定义编程,直接转矩控制,通用备件,通用的接口技术,以及用于选型,调试和维护的通用软件工具。

2.1 ACS800变频器的直接转矩(DTC)控制方式

直接转矩控制(DΤC)与矢量控制的区别是,它不是通过控制电流、磁链等间接控制转矩,而是把转矩直接作为被控量控制,其实质是用空间矢量的分析方法,以定子磁场定向方式,对定子磁链和电磁转矩进行直接控制的。这种方法不需要复杂的坐标变换,而是直接在电机定子坐标上计算磁链的模和转矩的大小,并通过磁链和转矩的直接跟踪实现PWM脉宽调制和系统的高动态性能。

直接转矩控制系统较矢量控制系统发明晚,但是直接转矩控制系统有它独有的控制特性。直接转矩控制系统按定子磁链矢量定向,使用的电机参数只有定子电阻,定向准。在转矩控制方面,直接转矩控制系统采用滞环控制,转矩脉动略大,响应快,仅为1~5 ms。所以直接转矩控制系统与矢量控制系统一样,都是高性能系统,都能满足工程应用要求。

2.2 ACS800变频器的控制特性

该生产线采用的ABB公司的ACS800系列变频器全部内置有进线电抗器,EMC滤波器,制动斩波器等,有效地减少了电磁干扰,降低了变压器及电缆的发热量,还可以防止进线侧电压瞬变给传动设备造成的伤害,获得最佳的制动效果,有效地降低了投资成本。软件方面,完善的用户界面,启动导向的应用,自定义编程的设置都大大方便及简化了使用过程。

ACS800系列变频器的控制方式完全满足该镀锌生产线的工艺控制要求,能够完成该生产线所需的各种控制系统的搭建。

3 镀锌生产线电控系统解决方案

该镀锌生产线电控系统分为自动化控制,传动控制2部分。自动化部分采用的是西门子S7-400系列PLC。整个生产线系统采用2套西门子S7-400系列PLC,分别为入口PLC、工艺及出口PLC。传动部分全线应用的是ABB的系列产品,采用ABB的ACS800-704-1810-7整流单元,通过公共直流母线的方式,选用ACS800系列逆变器及自动单元Chopper-NBRA-659c组成传动控制系统。整个生产线根据电机功率,整流装置容量,采用2套整流装置分别组成2段公共直流母线,分别为入口段公共直流母线,工艺及出口段公共直流母线。

3.1 系统的基本构成

以入口段为例,该生产线由人机界面(上位机、触摸屏)通过工业以太网与入口S7-400PLC连接。PLC通过DP网络与传动部分整流单元及各个逆变器连接通讯,PLC通过DP网络与EΤ200远程站通讯,实现远程I/O控制。供电部分整流单元通过公共直流母线为ACS800逆变器供电。图7所示为入口段的基本结构框图。

图7 入口段电控系统基本构成Fig.7 Entrance section electric control system basic configuration

3.2 ACS800变频器的功能实现

ACS800逆变器可以通过DriveWindow PC或控制盘进行本地控制。远程外部控制采用现场总线接口或是I/O连接。

电机的基本参数设定在参数组99中完成。系统中涉及的典型控制系统,主从控制的搭建可以采用ACS800自带的主从控制来完成,转矩限幅可以通过参数组22进行设定。

该解决方案中S7-400PLC采用SΤEP7 V5.4编程软件进行硬件组态及网络通讯搭建。ACS800通过在该软件平台上的Profibus-DP协议进行通讯。西门子公司的SΤEP7 V5.4软件也支持ABB变频器的GSD(设备数据库)文件。ACS800与S7-400的通讯搭建在参数组51中完成。

4 结论

该热镀锌生产线调试试车完成后,投入使用生产以来,所有电控设备运行情况良好,故障率低,运行稳定。生产线匀速运行时张力平稳,升降速时炉内张力在±5%的范围内波动,能够满足生产工艺上的技术要求,完成生产线设计的产量及质量要求,达到预期的控制效果。

[1]天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.

[2]马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.

修改稿日期:2016-06-28

图8 高频变压器原边方波电压波形Fig.8 The primary side′waveform of high-frequency transformer

5 结论

本文提出了一款4 kW电动汽车车载充电机的设计方案,并详细介绍了Boost型APFC有源功率因数校正和移相全桥ZVS逆变的主电路与控制电路的设计与功能分析,并设计了1台4 kW样机。通过对实验样机测试结果分析,车载充电机的设计方案合理和具有可行性,能够设计出一款高效率、低纹波、智能化的充电机。

通过对车载充电机中导通损耗和开关损耗进行了研究分析,导通损耗与工作电流的平方成正比,而开关损耗与工作频率成反比。为了进一步提高车载充电机的转换效率,采用变频控制技术对不同负载功率进行控制,从而降低其开关损耗。然而,变频控制对车载充电机控制系统稳定性与可靠性的影响有待进一步深入研究。

参考文献

[1]杨鸿铭.基于DSP的移相全桥软开关充电机的研究[D].广州:广州工业大学,2011.

[2]朱杰.基于移相全桥ZVS变换器的电动汽车直流充电电源设计[D].武汉:武汉理工大学,2014.

[3]Onar O C,Kobayashi J,Erb D C,et al.A Bidirectional High-power-quality Grid Interface with a Novel Bidirectional Noninverted Buck-boost Converter for PHEVs[J].IEEE Trans.Veh.Technol.,2012,61(5):2018-2032.

[4]Musavi F,Craciun M,Gautam D S,et al.An LLC Resonant DC-DC Converter for Wide Output Voltage Range Battery Charging Applications[J].IEEE Trans.Power Electron.,2013,28(12)5437-5445.

[5]Gautam D S,Musavi F,Edington M,et al.An Automotive On⁃board 3.3 kW Battery Charger for PHEV Application.IEEE Trans.Veh.Technol.,2012,61(8):3466-3474.

[6]Wirasingha S G,Emadi A.Classification and Review of Con⁃trol Strategies for Plug-in Hybrid Electric Vehicles[J].IEEE Trans.Veh.Technol.,2011,60(1):111-122.

[7]ChuangYC,KeYL.High-efficiencyandLow-stressZVT-PWM DC-to-DC Converter for Battery Charger[J].IEEE Trans.Ind.Electron.,2008,55(8):3030-3037.

[8]陈小虎,陈息坤.新型混合动力电动汽车车载充电机的研究[J].电气传动自动化,2015,37(6):21-25.

收稿日期:2015-11-26

修改稿日期:2016-03-15

Application of Hot Dip Galvanizing Line Control System Based on ACS800

LI Yuru1,ZHANG Guanwei2,CAO Xuewang1,LIU Song1,LI Xiaolong1

(1.Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China;2.HOENIX CONTACT Co.,Ltd.,Nanjing 211100,Jiangsu,China)

The basic process and control system for galvanizing line was mainly introduced.From the description of the galvanizing line with ABB′s ACS800 series inverter,introduced the electrical control system of the galvanizing line and the typical control system used in the electrical control system.Through the practical application,the solution with ABB′s ACS800 series inverter works well,it can achieve the desired control requirements.

hot dip galvanizing;ACS800;master-slave control;direct torque control(DTC)

TM921

A

10.19457/j.1001-2095.20170208

2016-01-26

李雨儒(1984-),女,本科,工程师,Email:86237921@qq.com