连续式高速风洞压缩机转速测量装置研制与应用

刘恺,周恩民,2,张文,程松

(1.中国空气动力研究与发展中心高速所,四川 绵阳 621000;2.南京航空航天大学航空宇航学院,江苏 南京 210016)

连续式高速风洞压缩机转速测量装置研制与应用

刘恺1,周恩民1,2,张文1,程松1

(1.中国空气动力研究与发展中心高速所,四川 绵阳 621000;2.南京航空航天大学航空宇航学院,江苏 南京 210016)

为了准确测试出0.6 m连续式风洞压缩机的转速控制精度,研制了一套基于编码器正交输出4倍频原理和M/Τ测速法的高精度转速测量装置,进行了校准和标定,并实现了成功应用,为后续连续式风洞压缩机转速控制精度的评定积累了经验。实验结果表明:装置安全实现了高压变频调速闭环用编码器信号的复制和隔离,运行稳定;测量周期20~30 ms可调;测量数据自动记录、导出方便;测量精度为0.003 4%,满足转速控制精度0.03%的检定需求。

连续式风洞;压缩机;转速测量;转速控制精度

0.6 m×0.6 m连续式跨声速风洞(简称0.6 m连续式风洞)是中国空气动力研究与发展中心新建的一座连续式高速风洞。该风洞采用一套AV90-3轴流压缩机作为动力系统,驱动试验气流在风洞回路内连续、循环流动。在该风洞中,风洞试验段气流马赫数是通过压缩机转速和二喉道型面等参数的精确控制实现的,其中压缩机转速的稳定、精确控制是流场稳定和马赫数精确控制的基础。因此,风洞总体设计对压缩机配套的高压变频调速系统提出了转速控制精度优于0.03%[1-2]的较高要求。

未来,为应对我国先进飞行器的研制急需,还将陆续建设多座大型连续式高速风洞,以解决飞行器风洞试验模拟能力和精细化模拟问题[3]。在这些连续式高速风洞的建设、调试过程中都要面临压缩机转速控制精度指标考核、转速与马赫数影响关系定量研究等问题,而这些问题的解决都要建立在准确检测出压缩机转速及其控制精度的基础上。

在工业领域,高压变频器主要应用于冶金、化工等领域,对节能效果更加关注,而对转速控制精度通常没有较高要求[4-6],可供借鉴的经验较少。在风洞领域,国外连续式高速风洞起步早,数量多,高压变频调速技术应用成熟,但除转速控制精度指标外能够查到的参考资料很少;国内连续式高速风洞起步晚,已建成投运的仅有2座,研制经验少,尤其在大功率高精度变频调速系统自主研制、转速控制精度测量方面存在一定差距[2,7]。实际应用中,无论工业上常规的用于状态监测的测速装置,还是外置测速表(仪),均存在无法兼顾测量精度、测量周期及数据导出要求等问题[8-9]。特别对于带转速闭环的高压变频调速系统,由于传动轴系已无空间安装其它的测速装置,只能利用原有编码器分接测量转速,但这种不加隔离装置直接外接测量的方式,极易引入干扰,导致变频器及高压设备损毁。此外,原有编码器码盘分辨率低,还会导致直接测量精度不足。

本文针对连续式高速风洞的检定需求,研制了一套基于光电编码器的高精度转速测量装置[10],并通过设计的基于FPGA的PWM波发生装置,对测速装置进行了校准和误差标定,并在0.6 m连续式风洞压缩机转速控制精度检定中成功应用。

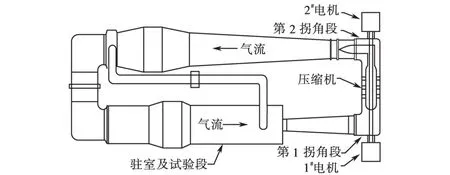

1 压缩机系统

0.6 m连续式风洞呈水平回字形布置,压缩机位于第1和第2拐角段之间,由2台6 kV异步电机(功率2 500 kW×2)双端同步拖动,如图1所示。电机又分别由2台完全独立的高压变频器驱动,采用主/从控制和矢量控制技术,实现转速的精确调节和功率平衡。为满足风洞试验中气流马赫数调节范围和马赫数控制精度需要,压缩机设计工作转速为1 500~3 600 r/min,转速控制精度要求优于0.03%。

图1 风洞轮廓图Fig.1 Sketch of the wind tunnel

2 测速原理

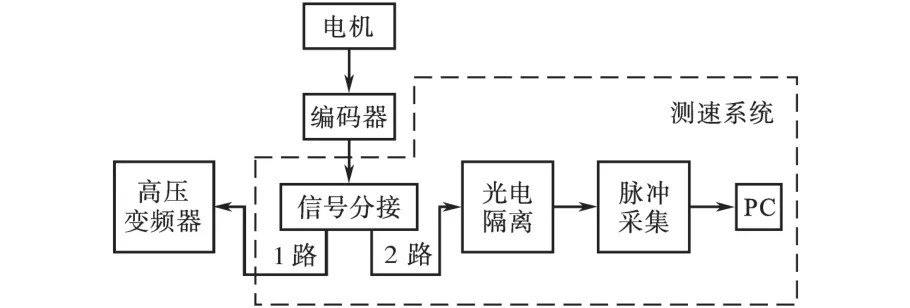

由于2台电机与压缩机采用联轴器直连,三者转速一致。因此对压缩机转速控制精度的考核,即是对其中一台电机转速控制精度的考核。

针对轴系上无空间安装其它测速装置的客观情况,研制了一套转速测量装置,将电机非传动端原有的EC100P45-L5PR-4096编码器脉冲信号(含有正交的A,B两相脉冲,相位差90°)复制分接成2路,一路仍用于高压变频器的转速控制,对另一路进行光电隔离处理,经脉冲采集装置采集、倍频后,计算得到转速数据,上传至PC。装置功能框图如图2所示。

图2 测速装置功能框图Fig.2 Block diagram of speed measurement device

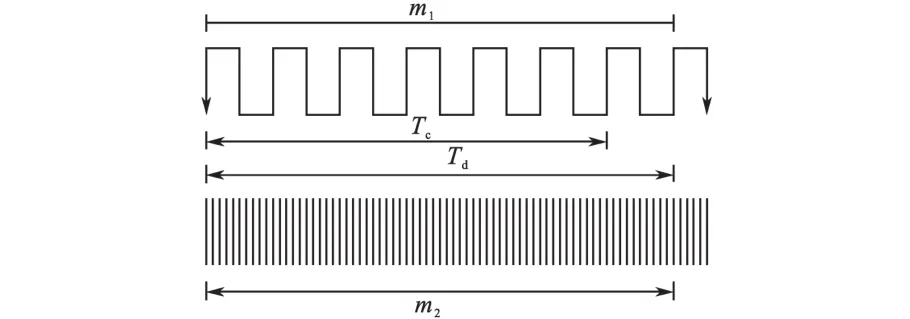

由于电机运行转速范围较宽,因此基于编码器输出脉冲,选择M/Τ测速法得到转速[8-9],原理如图3所示。

图3 M/T测速法原理图Fig.3 Principle diagram of M/T

转速由下式计算得到:

式中:fc为高频时钟脉冲;P为编码器每圈脉冲数,4 096;m1,m2分别为编码器脉冲数和时钟脉冲数,m2代表了m1个脉冲周期的时间。

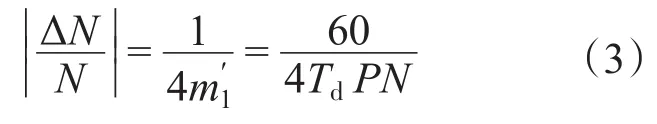

测量误差主要来源于采样周期Td。假设可通过校准定时器,减小误差至Td内m1只有±1个脉冲,对于设计工作转速处于高速区的情况,则可达到和M法一样的性能。理论相对误差可由下式计算得到:

由于编码器分辨率限制(1/P),利用单相脉冲测量的精度无法满足检定要求。为提高测速精度,对编码器输出的正交A,B脉冲的每个上升和下降沿进行计数,则单位时间Td内检测到的脉冲数为m1的4倍,相对误差为原来的1/4。理论相对误差可由下式计算得到,等效的4倍频原理如图4所示。

图4 4倍频原理示意图Fig.4 Principle diagram of quadruple frequency

此外,由于现有标准与资料并未明确连续式高速风洞压缩机转速的采样周期[2-7],为了避免遗漏转速脉动对马赫数控制以及流场的影响,采样周期Td应在允许范围内尽量的小,取为30 ms,则转速测量装置相对最高转速Ne(3 600 r/min)的理论测量精度由式(3)计算得到,为0.003 4%,满足测量要求。

3 系统研制

3.1 硬件设计

3.1.1 总体方案

转速测量装置主要由信号分接器、信号隔离器、脉冲采集器3部分组成。信号分接器具有2个输出端,每一个输出端的信号等效于输入端的转速编码器输入信号,其中一个输出端连接到脉冲采集器,脉冲采集器的输出端连接装置的一个USB输出接口;信号分接器上的另一个输出端连接到系统的另一个输出接口,用于变频器转速闭环控制。测速装置硬件连接如图5所示。

图5 测速装置硬件连接图Fig.5 Hardware connection diagram of speed measurement device

3.1.2 脉冲采集装置

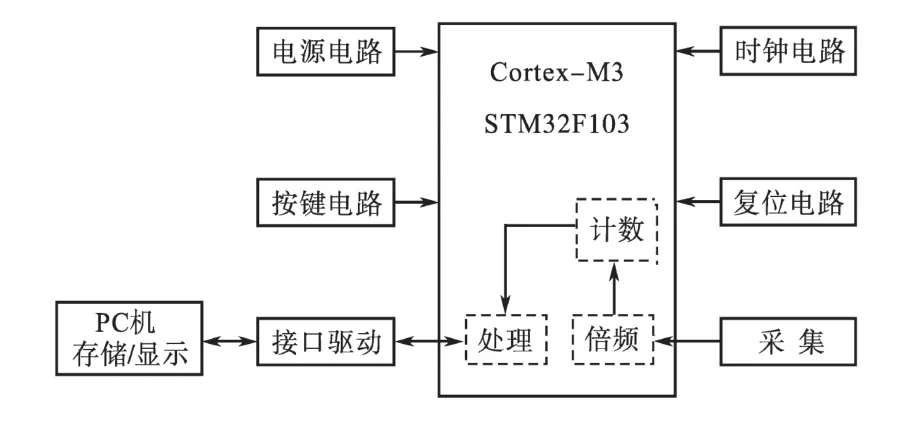

脉冲采集装置是测速装置的核心部件,采用 32位ARM微控制器Cortex-M3内核的SΤM32F103平台对输入的编码器脉冲信号进行倍频采样。为增强抗干扰能力,全部器件封装于铝合金制外壳内。脉冲采集装置硬件总体框图如图6所示。

图6 脉冲采集装置功能框图Fig.6 Block diagram of pulse acquisition device

电源模块为内部器件提供3.3 V的工作电压,进行了电源转换、电源滤波设计,采用LM2576,LM1117两款电压转换芯。装置接口驱动电路用于实现单片机与PC机通信,采用RS-232标准串口设计控制芯片max232,双向通讯。

硬件外部通信采用DB9串口,脉冲采集采用4线航空插座接口,电源采用方形USB接口(2个),其中一个在系统存储区启动模式下,PC可通过该口对板上的CPU进行ISP下载。

3.2 软件设计

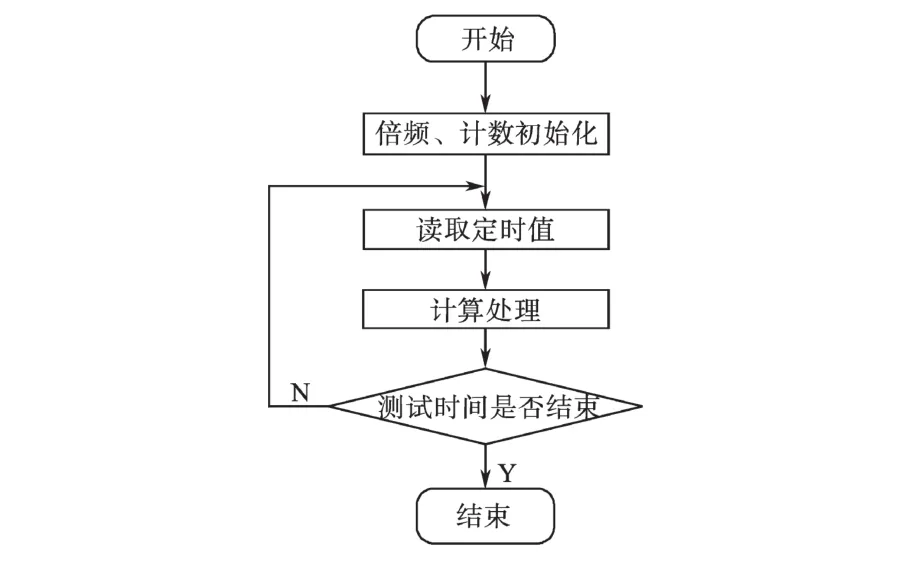

软件设计包括测速装置主程序和上位机软件。其中,测速装置主程序主要是对脉冲采集装置进行初始化、预制接口模式、调用数据处理和通讯子程序等,即按照设定的采样周期、定时器时钟、测量时间等参数对输入的脉冲信号进行双通道的上升和下降沿检测、计数和通讯。核心程序流程如图7所示。

图7 核心程序流程Fig.7 Main program flow chart

上位机软件采用Microsoft Visual Studio 2010开发平台,在window 7环境下进行开发。采用标准C语言进行设计,实现与脉冲采集装置的通讯、数据显示/存储、采集/校准参数设置等功能。此外,还具有采样周期20~30 ms可调,2 min测量时间采集完毕后自动生成txt文档的功能。

3.3 校准与标定

单片机串行执行程序,在中断跳转过程中会消耗时间,导致时间定时器中断触发到程序执行读取脉冲个数计数器值的时间会大于设定时间,所以首先需要对测速装置进行校准。

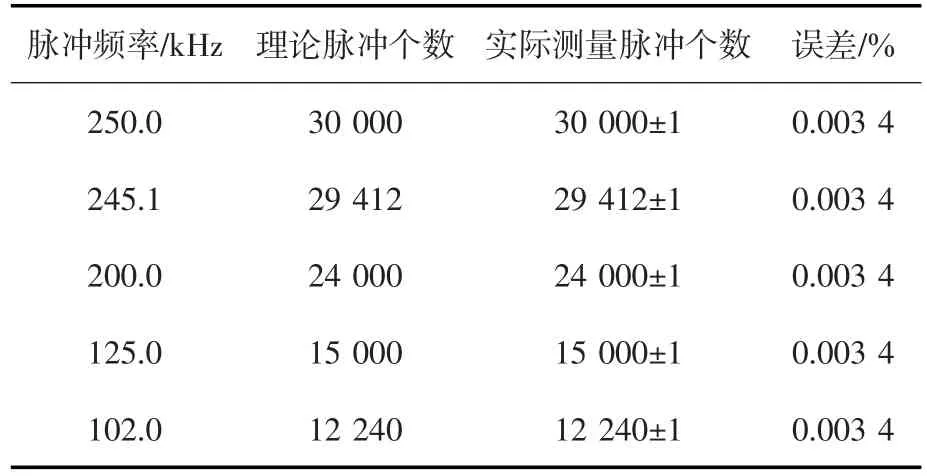

用FPGA产生2路正交PWM波来模拟编码器输出信号,作为标准信号源。比较标准信号的理论脉冲数和实测脉冲数,调整定时器溢出上限直至达到±1个脉冲的误差,完成校准。

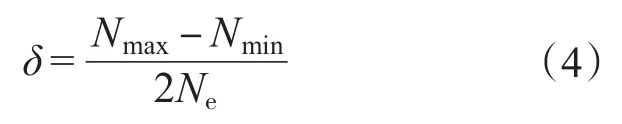

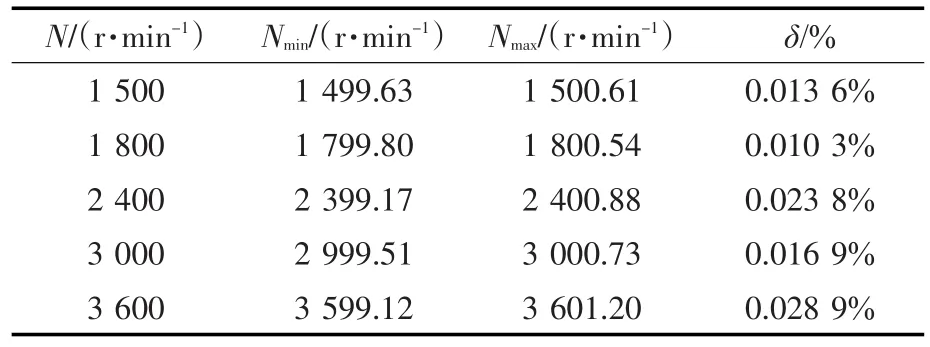

校准完成后,利用标准信号源产生102.0~250.0 kHz脉冲信号(工作转速范围实际对应102.1~245.760 kHz),经多次验证测试,测速装置的实际测量误差为0.003 4%(即±1个脉冲),与理论测量误差一致,满足要求。采样周期30 ms的标定结果如表1所示。

表1 测速装置标定结果Tab.1 Calibration results of speed measurement device

4 实验应用与分析

利用研制的转速测量装置对压缩机(即电机)的转速控制精度进行了考核。测量系统连接如图5所示,光电隔离板输入端、输出端分别共地,即两侧地隔离。

对于某一给定转速N,待电机转速稳定后,每次连续采集2 min。设给定转速N下测得的最高转速为Nmax,最低转速为Nmin,Ne为额定转速,根据下式计算得到当前转速N时的转速控制精度:

4.1 测量结果

在设计工作转速范围内,按标准任选5个给定转速(必须包含最高、最低工作转速)进行测试,测量数据见表2。结果表明,压缩机在工作转速范围内的转速控制精度优于0.03%,满足设计指标要求。

表2 转速控制精度测量结果Tab.2 Measurement results of control precision

同时对每一转速测量5次,对调速性能的重复性进行考核。结果表明,转速控制精度标准差分布良好。3 000 r/min的转速曲线和标准差如图8所示。

图8 3 000 r/min转速曲线和标准差Fig.8 Speed curve and standard deviation of 3 000 r/min

4.2 测量效果分析

实验过程中,测速装置工作位置位于高压电机和高压变频器附近。在高压变频器采集转速受到对讲机信号干扰的情况下,采用FLUKE 190-102示波器对分接器输出信号、光电隔离器输出信号进行在线监测,结果每一个转速阶梯脉冲波形完好、相位差稳定,与变频器输出电参数测量数据比对,二者测量数据变化规律一致。说明测速装置稳定性、可靠性、抗干扰性比较好。

5 结论

研制了一种基于光电编码器的高精度转速测量装置,通过采用FPGA产生标准信号源脉冲的方法进行了校准和误差标定,并成功应用于0.6 m连续式风洞压缩机的转速测量和转速控制精度考核。实验结果表明:

1)采用M/Τ测速法,能够满足1500~3600r/min设计工作转速的控制精度测量要求,同时具备低转速范围测速的扩展功能;

2)采用4倍频的方式,提高了转速测量精度,测速装置的测量精度为0.003 4%,满足0.03%的检定需求;

3)利用FPGA作为标准信号源对测速装置进行的校准和标定是有效的,标定误差为0.003 4%(即±1个脉冲);

4)测速装置运行稳定、抗干扰能力强、指标可靠,可用于连续式高速风洞压缩机转速控制精度的定期检定;

5)测速装置的校准参数、测量周期设置方便,测量数据能够在线显示、自动存储和方便导出。

本文在测速装置研制与应用方面进行的实践性探索,为后续连续式高速风洞压缩机转速控制精度的评定和相关标准的完善积累了有益经验。

[1]周恩民,程松,许靖,等.0.6 m连续式跨声速风洞AV90-3轴流压缩机喘振边界测试研究[J].实验流体力学,2014,28(5):81-85.

[2]张永双,陈旦,陈娇.NF-6连续式跨声速风洞马赫数控制方式比较与研究[J].实验流体力学,2013,27(2):95-99.

[3]廖达雄,陈吉明,彭强,等.连续式跨声速风洞设计关键技术[J].实验流体力学,2012,25(4):74-78.

[4]张承慧,程金,夏东伟,等.变频调速技术的发展及其在电力系统中的应用[J].热能动力工程,2003,18(5):439-444.

[5]李崇坚.大功率交流电机变频调速技术的研究[J].中国工程科学,2009,11(5):31-36.

[6]王雪松,赵争鸣.高压变频器在电力和冶金行业的应用现状分析[J].电气技术,2006(8):44-48.

[7]叶吉成,李德祥,王政,等.ϕ5 m立式风洞动力系统[J].实验流体力学,2006,20(4):83-86.

[8]王少君,刘永强,杨绍普,等.基于光电编码器的测速方法研究及实验验证[J].自动化与仪表,2015(6):68-72.

[9]宋刚,秦月霞,张凯,等.基于普通编码器的高精度测速方法[J].上海交通大学学报,2002,36(8):1169-1172.

[10]中国空气动力研究与发展中心高速空气动力研究所.一种风机转速测速装置:中国,201420448051.6[P].2014-12-31.

修改稿日期:2016-05-15

3 结论

西门子产品通信的方式主要包括Ethernet,MPI以及Profibus等。但是在实际应用中,往往需要不同厂家之间的控制器或者智能仪表进行通讯和数据交换。本文考虑到用硬件驱动实现MODBUS RΤU通讯的高成本以及灵活性和通用性较低的弊端,以此提出了MODBUS RΤU免驱动通讯的设计方案,该方案能够用软件编程的方式代替硬件驱动,虽然程序编写过程较为复杂,但是却大大节省了额外的开销,而且软件运行的可靠性要高于硬件。

该系统已经投入运行6个月,通讯以及传输数据稳定可靠。由此可见,基于西门子CP341模块的MODBUS RΤU免授权通讯的实现具有广泛的应用价值。

参考文献

[1]吉顺平.西门子PLC与工业网络技术[M].北京:机械工业出版社,2008.

[2]宋伯生.PLC系统配置及软件编程[M].北京:中国电力出版社,2008.

[3]边凌燕.基于CP341模块的MODBUS协议免驱动应用[J].电气传动,2009,39(4):72-75.

[4]王延年.基于CP341模块的MODBUS RTU从站协议免驱动通信[J].西安工程大学学报,2010,24(6):786-790.

[5]许焰.免加密狗西门子CP341模块的MODBUS RTU通信实现[J].微计算机信息,2012,28(10):141-143.

收稿日期:2016-03-31

修改稿日期:2016-05-20

Development and Application of Compressor Speed Measurement Device in Continuous High Speed Wind Tunnel

LIU Kai1,ZHOU Enmin1,2,ZHANG Wen1,CHENG Song1

(1.High Speed Institute of China Aerodynamics Research&Development Center,Mianyang 621000,Sichuan,China;2.College of Aerospace Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China)

Base on the quadruple frequency principle of quadrature encoder pulse signal and M/T velocimetry,the speed measurement device of high-precision was developed,adjusted and calibrated for measuring the control precision of compressor speed in the 0.6 m continuous transonic wind tunnel successfully.It could provide reference for compressor speed control precision measurement of continuous wind tunnel in the future.Experimental results show that the device can realize the replication and isolation of encoder signal which is used for speed closed loop control in high voltage frequency converter;the measurement period can be adjusted from 20 ms to 30 ms;the measurement data can be recorded automatically and exported easily;the measurement accuracy is 0.003 4%,which meets the test requirement of speed control precision of 0.03%.

continuous wind tunnel;compressor;speed measurement;speed control precision

V211.74

A

10.19457/j.1001-2095.20170213

2015-12-07

刘恺(1984-)男,本科,工程师,Email:wlxjliukai@163.com