气路闭环互联空气悬架车高控制与能耗特性试验

江洪,杨勇福,王玉杰,徐兴,李美

气路闭环互联空气悬架车高控制与能耗特性试验

江洪1,杨勇福1,王玉杰1,徐兴2,李美3

(1. 江苏大学机械工程学院,江苏镇江,212013;2. 江苏大学汽车工程研究院,江苏镇江,212013;3. 海南大学机电工程学院,海南海口,570228)

在互联空气悬架结构的基础上,提出一种与开环空气悬架系统不同的高低压罐气路闭环纵向互联空气悬架系统。针对车身高度调节过程中存在的“过充”、“过放”、超调现象明显等问题,构建适用于互联空气悬架的车身高度PID控制策略,同时引入车身姿态修正系数,控制车身高度调节过程中车身姿态的稳定。搭建试验台架,研究气路闭环空气悬架能耗特性,并对控制策略的实际控制效果加以验证。研究结果表明:相对于气路开环系统,气路闭环车身高度调节系统最多可节约33.13%的能量消耗,系统能耗特性优良。所设计的控制策略能快速准确地调节车身高度,改善车身高度调节过程中存在的不良现象,提高调节过程中车身姿态的稳定性。但相比非互联状态,互联空气悬架系统车身高度调节所需时间有所增加。

互联空气悬架;闭环;高度调节;PID;车身姿态

空气悬架具有优良的变刚度特性和车身高度控制灵活等特点,在现代车辆中的应用日益广泛[1−2]。随着汽车技术的发展,在传统空气悬架基础上出现的新型互联空气悬架结构,能更好地满足人们对乘坐舒适性和操纵稳定性的需求。互联空气悬架将传统空气悬架中相邻的空气弹簧用气动管路相连接,当受到路面冲击时,互联空气弹簧间发生气体交换,可起到缓和路面冲击、保持车身姿态等作用[3−5]。目前对于互联悬架的研究主要集中于连通式的油气弹簧悬架,而互联空气悬架相关的研究与应用却不多见。由于能源日趋匮乏,节能已经成为车辆行业未来发展必须考虑的因 素[6−7]。ROEMER等[8]提出一种封闭式压缩空气系统的空气悬架结构,通过增压阀将空气弹簧排出的压缩空气增压后泵入单体储气罐中循环使用。ABURAYA等[9]提出的气路闭环充放气结构,将排出的压缩气体储存在另外设置的低压储气罐中。石岩等[10]对高低压共用式气罐进行了试验研究,为气动系统的节能设计提供了参考。高低压罐气路闭环空气悬架车身高度调节系统则是相对于传统开环车身高度调节系统进行的结构改进,通过添设低压罐,将车身高度降低时空气弹簧放出的高压气体储存起来,可起到减小能耗的作用。结合互联空气悬架与高低压罐气路闭环空气悬架两方面的优点,提出气路闭环互联空气悬架结构。PID控制策略多用于传统非互联空气悬架车身高度调 节[11−12],宋宇[11]采用PID控制策略对阶跃输入下的车身高度响应进行了仿真计算和对比分析,但对于高度控制中的振荡、过充、过放现象仍没有得到很好的解决。传统空气悬架车身高度控制策略对空气弹簧单独控制,应用于互联悬架时将导致相互连通的空气弹簧之间发生频繁的气体交换,充放气过程易出现振荡现象,车身高度调节难以终止,影响调节稳定性。另外,互联后的悬架系统结构与传统空气悬架不同,需重新考虑高度调节过程中车身姿态的稳定问题。本文作者对传统PID控制策略进行改进,形成专门适用于互联悬架车身高度调节的PID控制策略,解决调节时间过长,超调现象明显等问题,同时引入车身姿态修正系数改善车高调节过程中的姿态恶化现象。搭建试验台架验证控制策略的实际效果,并分析其能耗特性。

1 试验系统设计

1.1 气路闭环结构分析

空气悬架系统根据气路系统中充放气回路形式不同,可分为气路开环和气路闭环2种空气悬架系统类型。气路开环空气悬架系统是将空气弹簧排出的压缩气体直接排放到大气中。而气路闭环空气悬架系统是将空气弹簧排出的高压气体用储气罐收集起来,循环使用[13−14]。

高低压罐气路闭环空气悬架系统结构,通过增加蓄能低压罐方式(低压罐内气压大于大气压,但小于空气弹簧工作气压)实现车身高度调节气路系统的闭环。根据气动管路内气体流动方向可将悬架系统分为充气、放气和升压3个工作过程。充气时高压罐内的高压气体流向空气弹簧中;放气时空气弹簧内气体排到低压罐中;升压时启动空压机,把低压罐内气体压缩至高压罐中。这样只有空气悬架系统自身的能量消耗,而不直接浪费高压气体,能够达到明显的节能效果,改善车身高度调节过程的稳定性。

1.2 系统工作原理

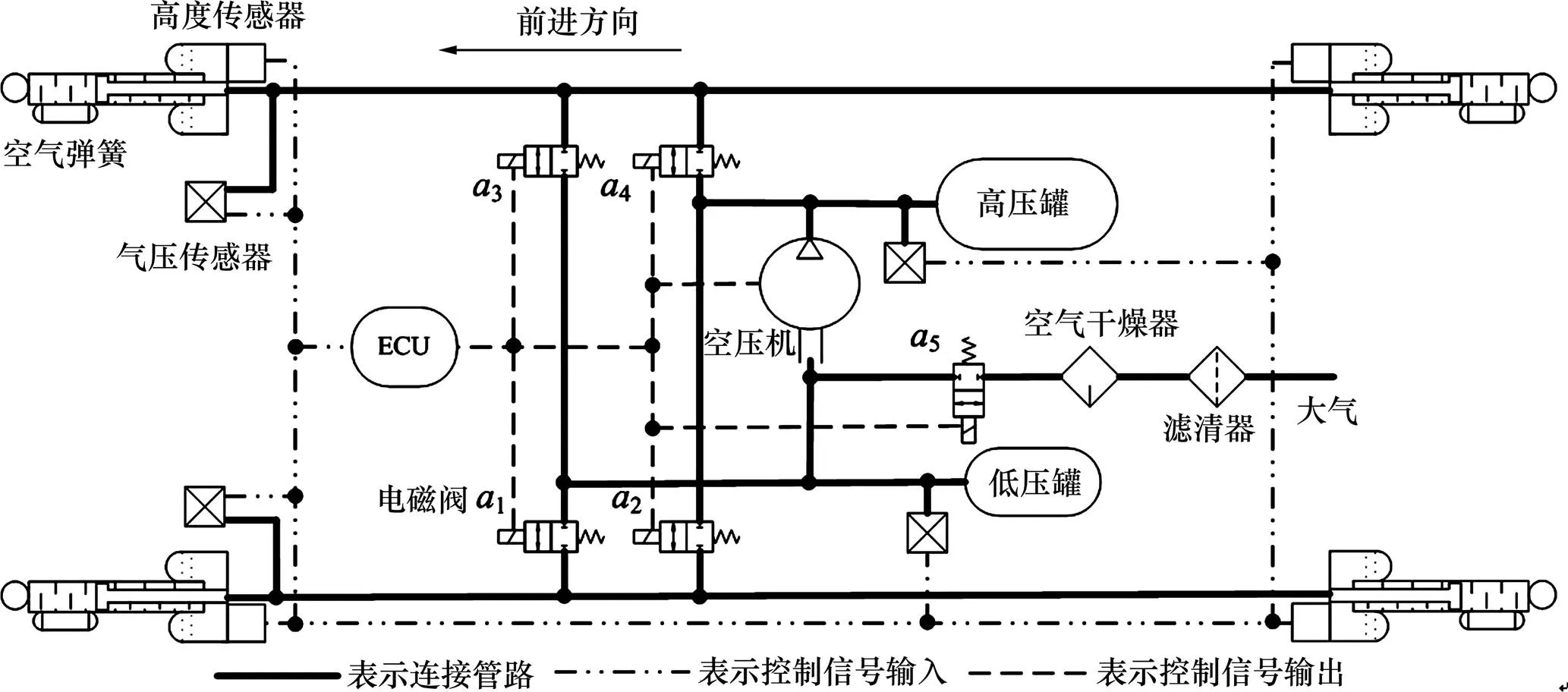

纵向互联空气悬架将整车悬架中同侧两空气弹簧用互联管路连接起来,并在互联管路中安装充放气电磁阀,ECU控制不同电磁阀的开闭实现对空气弹簧的充放气,从而完成对车身高度的调节。

如图1所示,两侧空气弹簧分别装有1个气压传感器,每个空气弹簧装有1个高度传感器实时监测空气弹簧高度变化。当选择目标高度后,传感器采集空气弹簧的气压和高度信息,ECU根据预先写入的控制算法发出控制指令,分别控制4个电磁阀的开闭,实现对空气弹簧的充放气。其中1和3为放气电磁阀,2和4为充气电磁阀。当ECU监测到高压罐气压不足时,启动空压机工作,将低压罐内的气体增压到高压罐,实现气体的回收利用。当低压罐气压过大而高压罐气压满足要求时,ECU控制电磁阀5开启将气体排到大气。当低压罐气压不能满足高压罐提升所需气压时,ECU控制电磁阀5和空压机同时开启,空压机从大气向高压罐补气。

图1 气路闭环纵向互联空气悬架系统工作原理简图

1.3 车身高度控制策略

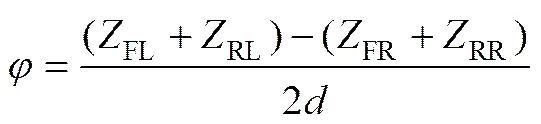

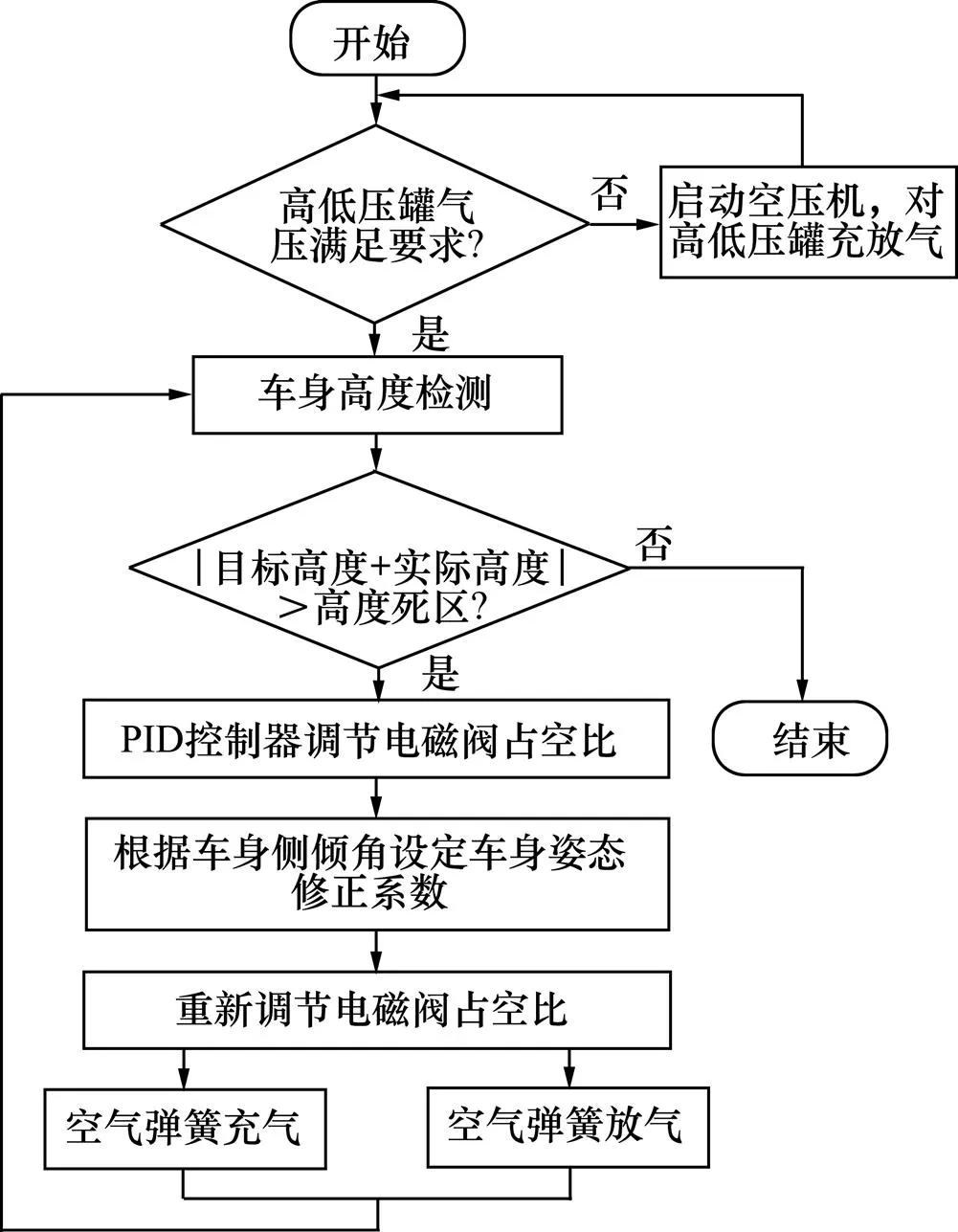

在车身高度调节过程中,产生“过充”和“过放”现象的主要原因是高度跟踪系统的非线性及迟滞性。电控空气悬架最主要的特点是车身高度可根据目标高度做出快速地调节,结合气动理论与控制算法可实现对车身高度的有效控制[15]。ECU通过高度传感器对实际车身高度监测,与目标高度进行比较,判断是否充放气。PID控制中,比例系数的作用是减小实际高度与目标高度之间的偏差,其取值直接影响车身高度调节速度;积分环节用于消除系统的静差,提高车身高度调节精度;微分环节根据偏差的变化趋势预先给出适当的纠正,防止产生超调现象[16]。根据文献[17]可整定常规PID控制器3个参数。PID控制器输出控制量后,通过电磁阀间接实现对气体质量流量的控制,然而电磁阀只有打开和关闭2种状态,为此需要通过控制PWM占空比的方式调节充放气的平均气体质量流量[18]。对互联两侧空气弹簧进行单独充放气,可以实现相应车身高度的调节,但在实际高度调节过程中,两侧空气弹簧充气(放气)流量之间相互影响,管路中时滞效应也并不相同,将导致车身姿态倾斜。为保证车身姿态稳定,提高车辆整体性能,需要对两侧互联空气弹簧进行协调控制,从而使整车系统同时满足车身高度的准确调节以及车身姿态的稳定。试验前,调整载荷使整车前后与左右载荷分布一致,各个空气弹簧承受质量相同,减小由于载荷不均对车身姿态的影响。气路闭环空气悬架系统由于纵向互联,同侧前后空气弹簧气压始终保持一致,故车身俯仰角非常小,可放弃对俯仰角的控制,主要考虑侧倾角对车身姿态的影响。根据传感器采集到的空气弹簧高度变化值得到车身侧倾角:

式中:为车身侧倾角,rad;FL为前左空气弹簧高度,m;FR为前右空气弹簧高度,m;RL为后左空气弹簧高度,m;RR为后右空气弹簧高度,m;为车身两侧轮距,m。

根据车身侧倾角分配左右两侧空气弹簧不同的车身姿态修正系数,重新调节充放气电磁阀占空比。当车身高度非常接近目标高度时,根据允许的高度偏差范围、电磁阀最短通电时间来确定控制算法中的高度死区。其中,高度死区指输入信号变化而输出信号没有相应变化的高度区间。当高度偏差位于高度死区范围内时,即可停止车身高度调节。试验中,设定空气弹簧有低位、中位和高位3种工作模式,选定目标高度后,ECU开始自动调节车身高度。图2所示为车身高度控制流程图。

图2 车身高度控制流程图

1.4 试验研究

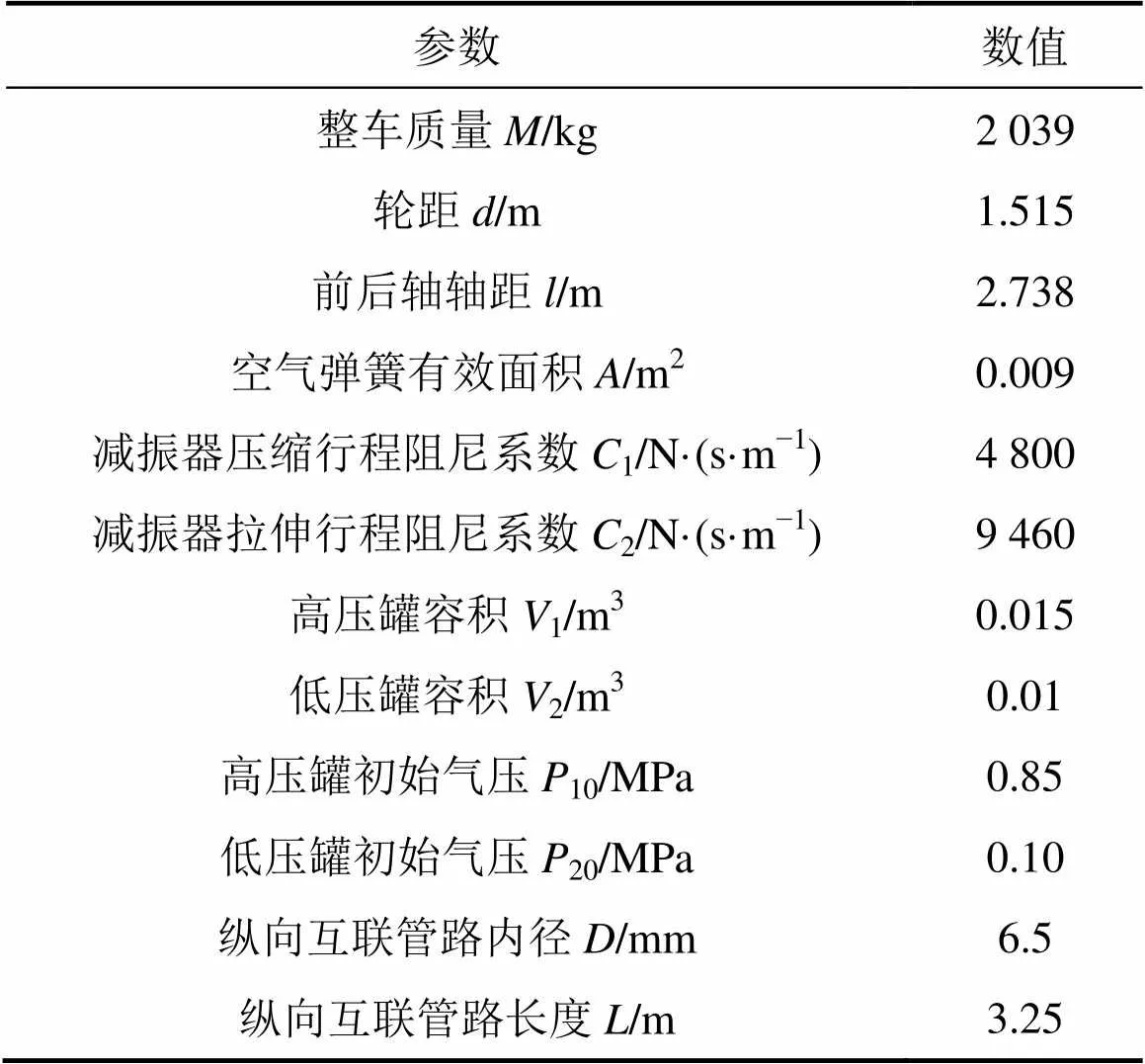

试验所用整车台架根据某型轿车的尺寸参数搭建而成。整车台架参数均按照参考车型设计。整车参数如表1所示。

表1 整车参数

针对系统充气、放气和升压3个不同的工作过程,研究内容各有侧重。充气和放气过程着重研究系统车身高度调节性能,升压过程则集中研究系统能耗特性。气路闭环系统能量损耗主要体现在升压过程中的空压机能耗。试验中利用电压、电流传感器采集空压机工作时的电压、电流,进而计算得到空压机能耗:

式中:为能耗,J;为电压,V;为电流,A;为采样时间,s。

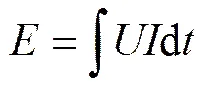

为验证提出的气路闭环纵向互联空气悬架系统节约能耗的特性,试验中高压罐气压一定时,低压罐气压分为无低压罐(连通大气)、0.15、0.25和0.35 MPa这4种情况。启动空压机将高压罐气压提升0.1 MPa,得到升压过程能耗结果。

系统车身高度调节研究是为验证改进后的PID控制策略对气路闭环纵向互联空气悬架系统的控制效果。设定系统目标高度在低位时坐标为−20 mm,中位为0 mm,高位为20 mm。试验中车身高度在低位、中位与高位3种模式之间切换,高度传感器实时采集各个空气弹簧的高度变化得到车身高度调节结果。同时,对非互联状态进行车身高度调节试验,与互联空气悬架系统调节时间进行对比。行业中未见有关于车身高度调节偏差的规定,为提高控制精度,车身高度调节结束后的实际高度与目标高度偏差在2%以内视为满足控制要求。

2 试验结果与分析

2.1 能耗试验结果与分析

试验中,采集并计算得到高压罐气压为0.65,0.75和0.85 MPa升压0.1 MPa时的空压机能耗结果。由于试验结果类似,这里只列举具有代表性的一组试验结果。表2所示为高压罐气压0.75 MPa升压0.1 MPa时的空压机能耗。由表2可知:具有高低压罐的气路闭环系统相对于气路开环(无低压罐)系统具有优良的节约能耗特性,且最多可节约33.13%的能耗。高压罐气压一定时,随着低压罐气压升高,空压机提升0.1 MPa的能耗减少,即低压罐初始气压越高越有利于能耗经济性。实际应用中应根据车身高度调节性能与能耗性能要求合理选择储气罐初始气压参数。

表2 高压罐0.75 MPa升压到0.85 MPa能耗

2.2 车身高度控制试验结果与分析

2.2.1 车身高度在低位与中位间的调节

气路闭环纵向互联空气悬架系统中,前左与后左空气弹簧相互连通,理想状态下,前左与后左空气弹簧在同一时刻高度变化可近似为一致,为研究方便,将前左、后左空气弹簧高度变化曲线统一为左侧空气弹簧高度变化曲线,前右与后右空气弹簧高度变化做类似处理。空气弹簧位移与车身高度位移近似相等,通过控制空气弹簧位移变化可得到车身高度不同工作位置的切换。试验主要研究驻车工况下车身高度在不同目标高度间的调节。

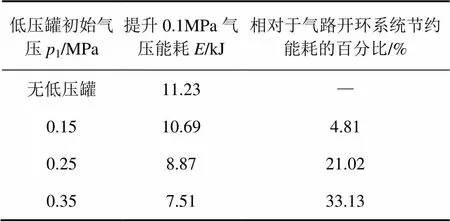

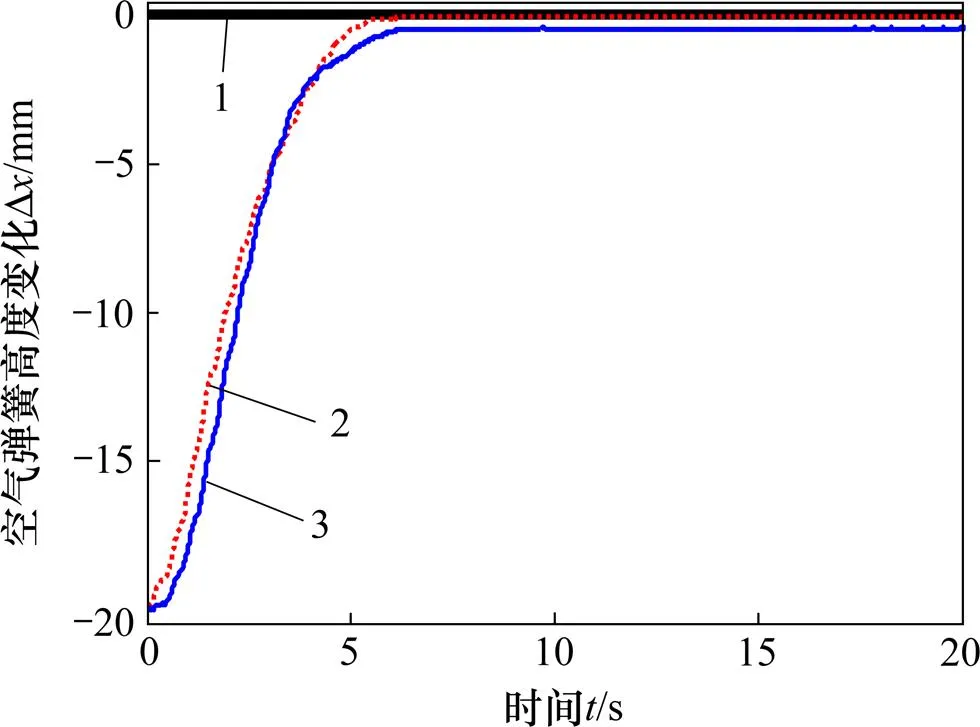

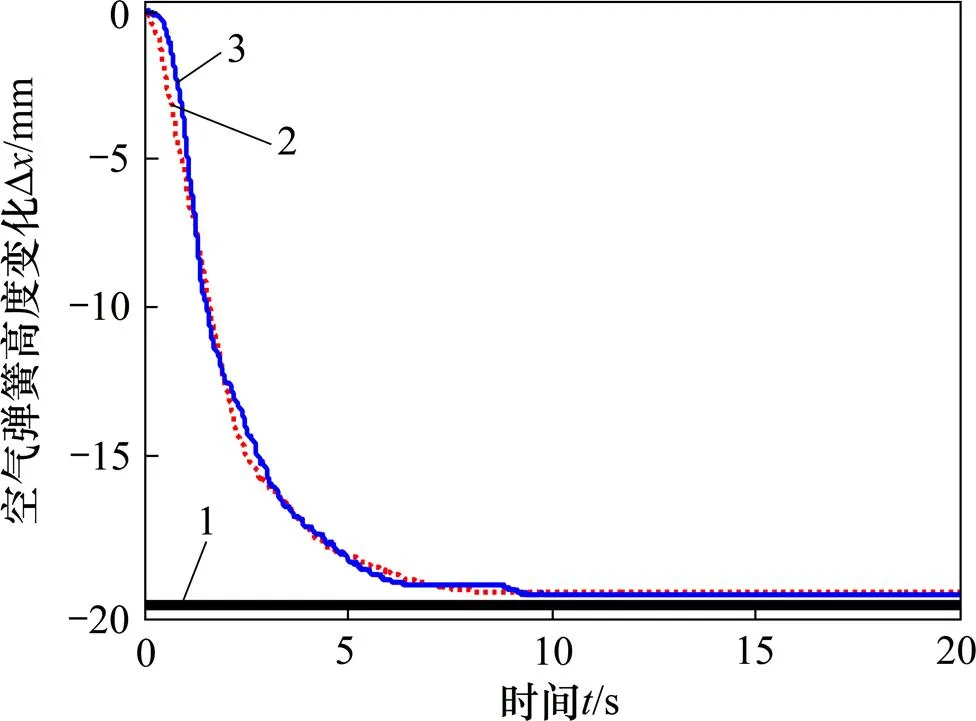

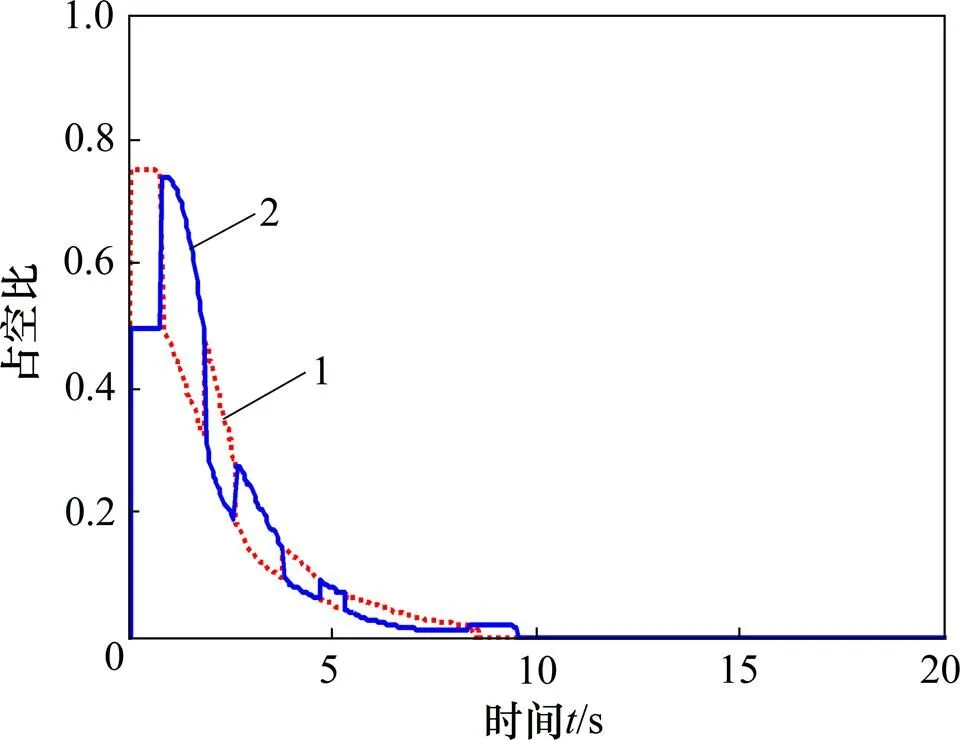

图3和图4所示分别为低位到中位车身高度调节结果与占空比信号。调节过程中,ECU根据控制算法实时调节脉冲长度和占空比。当车身高度与目标高度距离偏差较大时,ECU控制发出较大的占空比信号,加快充气速度;当车身高度与目标高度距离偏差较小时,ECU控制发出较小的占空比信号,减缓充气速度。

1—目标高度;2—左侧空气弹簧;3—右侧空气弹簧。

1—左侧空气弹簧;2—右侧空气弹簧。

由于引入车身姿态修正系数,车身高度调节过程中同一时刻左右两侧空气弹簧充气电磁阀具有不同的占空比。如图4所示,以左侧空气弹簧占空比信号为例,其占空比在车身高度调节过程中出现几次突变,且突变趋势和右侧空气弹簧相反。同一侧空气弹簧在不同时段的脉冲长度也不相同,从而更加精确地控制气体质量流量,使实际车身高度更加接近目标高度。从图4可知:车身高度从低位准确迅速抬升至中位,且稳定后的高度与目标高度偏差很小。

车身高度从中位降至低位时,由于车身受力差异及电磁阀两端压差对进排气质量流量的影响等因素的作用,其调节过程与车身高度从低位抬升至中位略有不同。从图5可知:相比于车身高度从低位抬升至中位车身高度调节所耗时间长2.5 s左右。对比图6与图4可知:车身高度降低过程会更加频繁地调整占空比。

1—目标高度;2—左侧空气弹簧;3—右侧空气弹簧。

1—左侧空气弹簧;2—右侧空气弹簧。

车身高度在中位与高位之间的调节与在低位与中位之间的调节类似。

2.2.2 车身高度在低位与高位间的调节

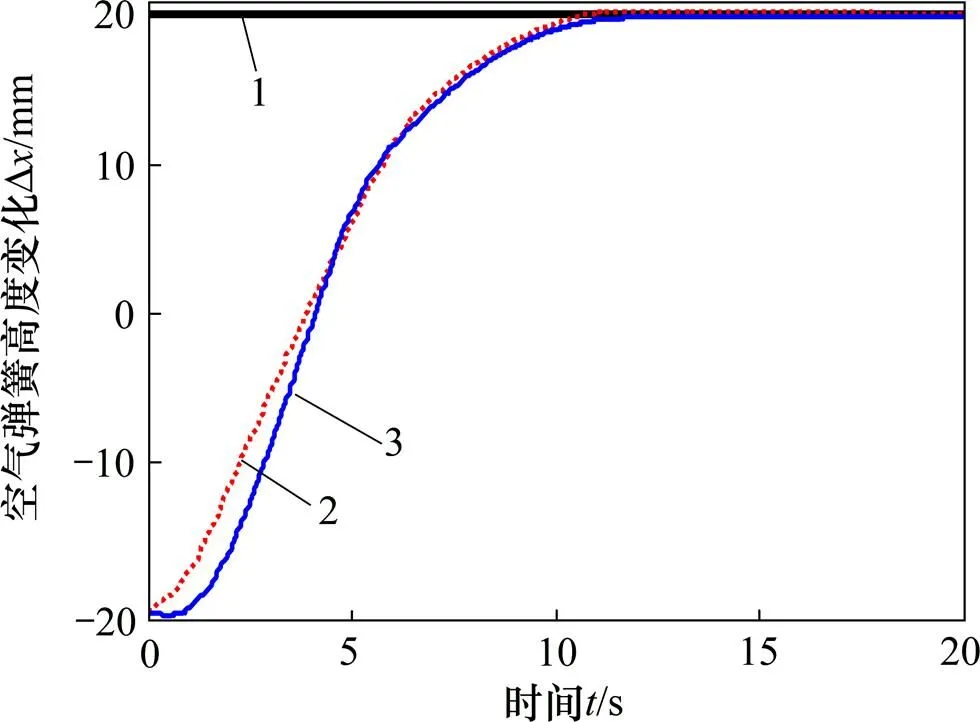

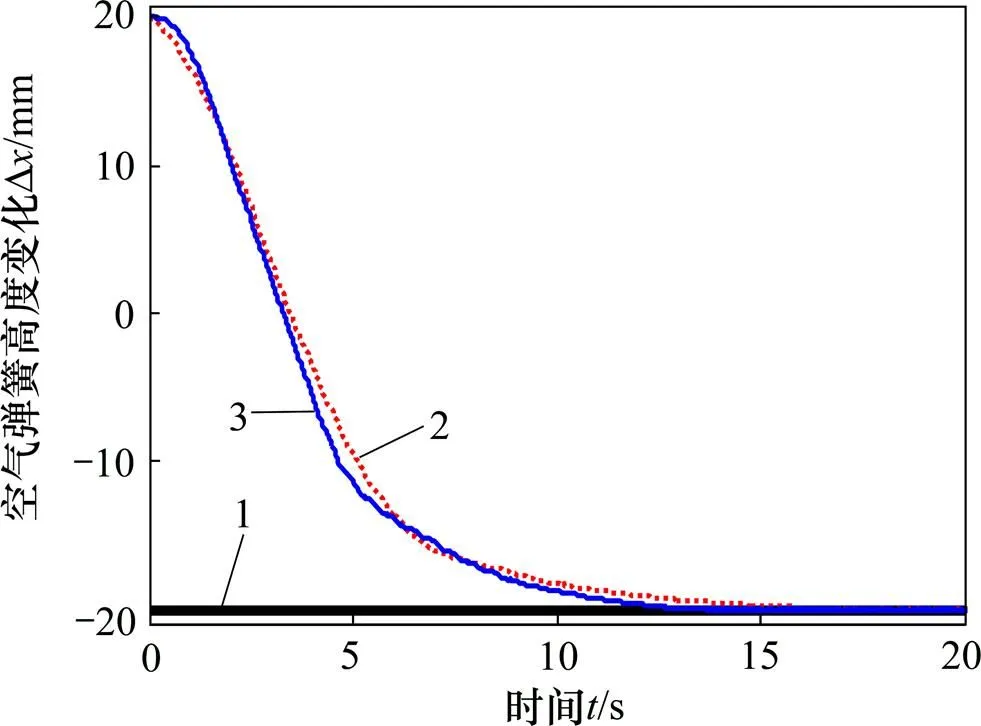

车身高度在低位与高位之间的调节结果如图7和图8所示。从图8可知:运用PID控制能快速准确地将车身高度调节至目标高度,调节过程平稳。由于高度调节的距离有所增加,故相比车身高度在低位与中位之间的调节耗时较长。

1—目标高度;2—左侧空气弹簧;3—右侧空气弹簧。

1—目标高度;2—左侧空气弹簧;3—右侧空气弹簧。

2.2.3 车身姿态控制分析

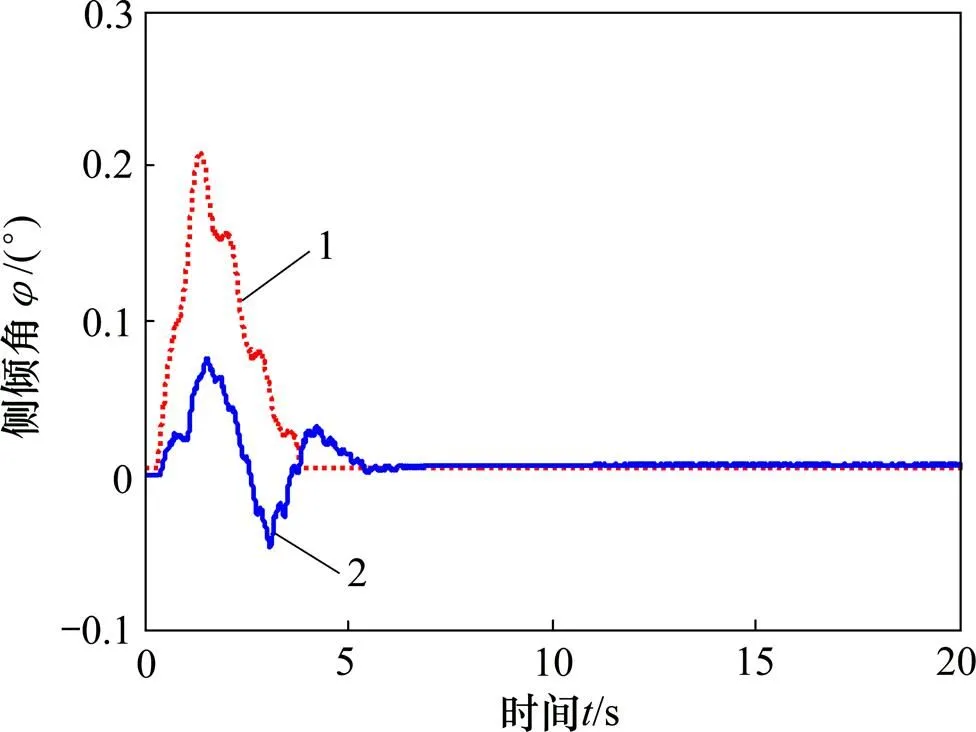

通过引入车身姿态修正系数对车身高度调节过程进行修正控制,抑制车身侧倾,从而确保车辆在模式切换过程中保持车身姿态平稳,使得系统同时满足车身高度跟踪和整车姿态稳定的目的。图9所示为车身高度从低位抬升至中位过程中车身侧倾角的变化曲线。从图9可以看出:未施加车身姿态修正的高度调节过程中侧倾角最大值达到0.21°,而施加车身姿态修正后的侧倾角最大值只有0.07°,控制策略有效改善了车身高度调节过程中车身侧倾角的变化,提高了车身姿态的稳定性。

1—无车身姿态修正;2—有车身姿态修正。

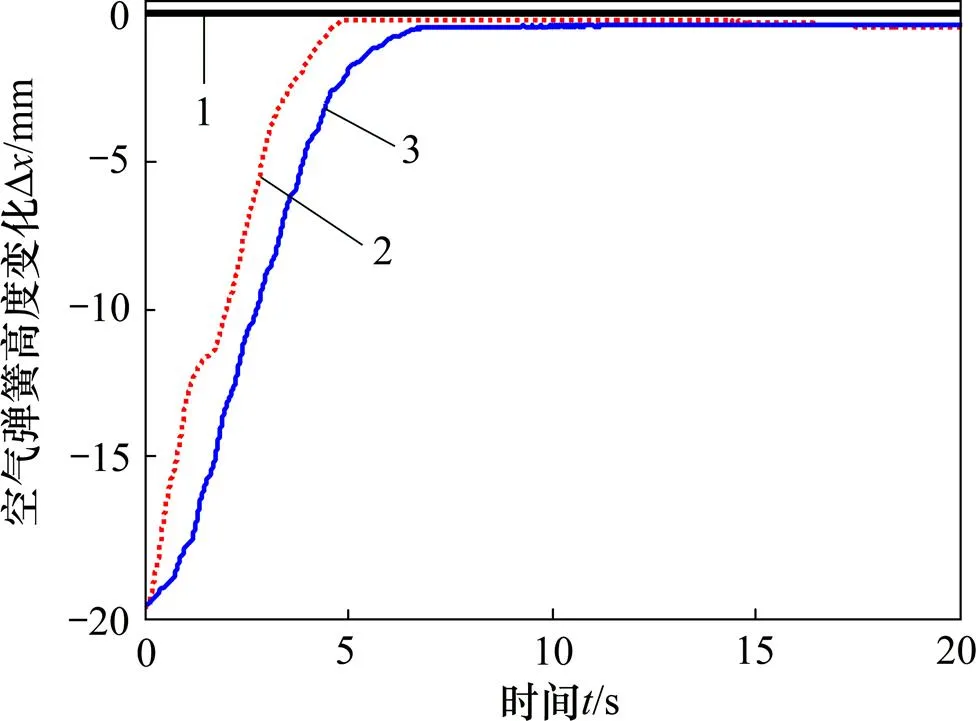

2.2.4 与非互联状态对比分析

气路闭环纵向互联空气悬架系统车身高度调节过程中,同侧空气弹簧由同一电磁阀控制实现充放气过程,而非互联状态下,同侧空气弹簧由不同电磁阀单独控制实现充放气过程,调节速度将比互联空气悬架系统快。图10所示为低位到中位车身高度抬升过程中,储气罐初始气压相同时,非互联与互联空气悬架系统前左空气弹簧高度变化曲线对比。从图10可以看出:非互联状态比互联状态车身高度调节提前1.7 s左右到达目标高度。

1—目标高度;2—非互联;3—互联。

3 结论

1) 结合互联悬架与高低压罐气路闭环车身高度调节系统两者优势,设计了高低压罐气路闭环纵向互联空气悬架车身高度控制系统,并对传统PID空气悬架车身高度控制策略进行改进,引入车身姿态修正系数,形成适用于互联悬架的车身高度控制策略。

2) 搭建高低压罐气路闭环纵向互联空气悬架车身高度控制试验平台,对比研究了气路闭环系统和气路开环系统在车身高度调节过程中的能耗特性,并对控制策略的实际控制效果进行了试验验证。同时与非互联状态车身高度调节进行对比。

3) 相对于气路开环系统,气路闭环车身高度调节系统最多可减小33.13%的能量消耗,能耗特性优良;所设计的控制策略能快速准确地调节车身高度,解决了采用传统车身高度调节策略时存在的调节时间过长及“过充”、“过放”现象等问题,有效改善了车身高度调节过程中车身姿态的稳定性。与互联后的空气悬架系统相比,非互联状态车身高度调节所需时间有所增加。

[1] 汪若尘, 陈龙, 张孝良, 等. 车辆半主动空气悬架系统设计与试验[J]. 农业机械学报, 2012, 43(4): 6−9. WANG Ruochen, CHEN Long, ZHANG Xiaoliang, et al. Design and test of semi-active air suspension system of vehicle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(4): 6−9.

[2] 刘士士, 谷正气, 伍文广, 等. 基于响应面方法的车辆多目标协同优化[J]. 中南大学学报(自然科学版), 2012, 43(7): 2586−2592. LIU Shishi, GU Zhengqi, WU Wenguang, et al. Multi-objective collaborative optimization of vehicle based on response surface methodology[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2586−2592.

[3] 李仲兴, 崔振, 徐兴, 等. 互联式空气悬架动态特性试验研究[J]. 科学技术与工程, 2014, 14(14): 82−86. LI Zhongxing, CUI Zhen, XU Xing, et al.Experimental study on the dynamic performance of pneumatically interlinked air suspension[J]. Science Technology and Engineering, 2014, 14(14): 82−86.

[4] CAO D, RAKHEJA S, SU C Y. Dynamic analyses of heavy vehicle with pitch-interconnected suspensions[J]. International Journal of Heavy Vehicle Systems, 2008, 15(2): 272−308.

[5] KAT C J, SCHALK ELS P. Interconnected air spring model[J]. Mathematical and Computer Modelling of Dynamical Systems, 2009, 15(4): 353−370.

[6] 徐月云. 汽车节能环保评价模型的建立与应用研究[D]. 武汉: 武汉理工大学汽车工程学院, 2010: 24−27. XU Yueyun. Research on the building and application of assessment model of environment protecting and energy saving vehicle[D]. Wuhan: Wuhan University of Technology. School of Automotive Engineering, 2010: 24−27.

[7] 郭耀骏. 汽车的节能措施研究[D]. 成都: 西南交通大学交通运输与物流学院, 2009: 1−6. GUO Yaojun. Study on the measures of automotive energy-saving[D]. Chengdu: Southwest Jiaotong University. School of Transportation and Logistics, 2009: 1−6.

[8] ROEMER M, SCHEERER H, SCHWEICKHARDT F. Air suspension having a closed compressed-air system: US 6698778[P]. 2004−03−02.

[9] ABURAYA T, BUMA S, OHWA N, et al. Electronic controlled air suspension system: US 4826141[P]. 1989−05−02.

[10] 石岩, 廖平平, 蔡茂林. 高低压共用式气罐的实验研究[J]. 液压气动与密封, 2010(2): 38−40. SHI Yan, LIAO Pingping, CAI Maolin. Experimental study on shared air tank for pneumatic systems with different pressure[J]. Hydraulics Pneumatics & Seals, 2010(2): 38−40.

[11] 宋宇. 空气悬架车辆车身高度PID控制的仿真研究[J]. 湖北汽车工业学院学报, 2007, 21(2): 1−4. SONG Yu. Study on ride height PID control technology of air suspension vehicle[J]. Journal of Hubei Automotive Industries Institute, 2007, 21(2): 1−4.

[12] 李仲兴, 李美, 张文娜. 车辆空气悬架PID控制系统的研究[J]. 拖拉机与农用运输车, 2009, 36(5): 56−58. LI Zhongxing, LI Mei, ZHANG Wenna. Development of PID control system for electronically controlled air suspension[J]. Tractor & Farm Transporter, 2009, 36(5): 56−58.

[13] 何二宝, 杜群贵. 闭环空气悬架系统车高调节建模与能耗分析[J]. 机械设计与制造, 2012(5): 45−47. HE Erbao, DU Qungui. Modeling and energy consumption analysis on height adjustment of closed loop air suspension system[J]. Machinery Design & Manufacture, 2012(5): 45−47.

[14] BEHMENBURG C, WESTERKAMP H. Closed level control system for a vehicle: US 6685174[P]. 2004−02−03.

[15] 徐兴. ECAS客车车身高度非线性系统控制的研究[D]. 镇江: 江苏大学电气信息工程学院, 2010: 43−45. XU Xing. Study on control of ride height nonlinear system for bus with ECAS[D]. Zhenjiang: Jiangsu University. School of electrical and Information Engineering, 2010: 43−45.

[16] 李桂梅, 曾喆昭. 一种基于神经网络算法的非线性PID控制器[J]. 中南大学学报(自然科学版), 2010, 41(5): 1865−1870. LI Guimei, ZENG Zhezhao. A nonlinear PID controller based on neural network algorithm[J]. Journal of Central South University (Science and Technology), 2010, 41(5): 1865−1870.

[17] 刘瑞琪. 智能PID参数整定方法的研究[D]. 长沙: 中南大学信息科学与工程学院, 2009: 17−19. LIU Ruiqi. The research for the intelligent PID tuning method[D]. Changsha: Central South University. School of Information Science and Engineering, 2009: 17−19.

[18] 冯元元, 杜群贵. 半挂车电控空气悬架车高调节模糊与PWM控制研究[J]. 科学技术与工程, 2010, 32(10): 7974−7979. FENG Yuanyuan, DU Qungui. Investigation on body height adjustment for semi-trailer with electrically controlled air suspension and design of Fuzzy/PWM controller[J]. Science Technology and Engineering, 2010, 32(10): 7974−7979.

(编辑 杨幼平)

Experimental study on height control and energy consumption characteristics of closed-loop air circuit interconnected air suspension system

JIANG Hong1, YANG Yongfu1, WANG Yujie1, XU Xing2, LI Mei3

(1. School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China; 2. Research Institute of Automotive Engineering, Jiangsu University, Zhenjiang 212013, China; 3. College of Mechanical and Electrical Engineering, Hainan University, Haikou 570228, China)

Based on interconnected air suspension technology, a closed-loop charging-discharging air circuit longitudinal interconnected air suspension system with high and low pressure chambers was proposed. In order to relieve “over- charging”, “over-discharging” and oscillation phenomena which exist during height adjustment process, a PID height control strategy was applied to the new charging-discharging system. Besides, the body attitude correction coefficient was introduced to ensure the stability when vehicle height was adjusting. The characteristics of energy consumption for closed-loop air circuit air suspension system were researched and the control efficiency of the control strategy was verified via a test bench. The results show that the energy consumption of height adjustment system with closed-loop air circuit longitudinal interconnected air suspension can be reduced by 33.13% at most compared with open-loop air circuit system, which means the energy economic performance of closed-loop charging-discharging air circuit is remarkable. Meanwhile, the control strategy can adjust body height rapidly and accurately. Some undesirable phenomena during height adjustment process are eliminated and the stability of body attitude is improved. But compared with the state of non-interconnected, the interconnected air suspension system spends more time during the height adjustment.

interconnected air suspension; closed-loop; height adjustment; PID; body attitude

10.11817/j.issn.1672-7207.2017.01.036

TP272;U463.33+4.2

A

1672−7207(2017)01−0270−07

2016−01−13;

2016−03−12

国家自然科学基金资助项目(51575241) (Project(51575241) supported by the National Natural Science Foundation of China)

江洪,教授,从事车辆系统动力学研究;E-mail: 99998888@126.com