药型罩锥角影响线性切割器切割性能的数值模拟

张 强 姜 勇 黄 龙

(1.海军驻郑州地区军事代表室 郑州 450015) (2.中国船舶重工集团公司第七一三研究所 郑州 450015)

药型罩锥角影响线性切割器切割性能的数值模拟

张 强1姜 勇2黄 龙1

(1.海军驻郑州地区军事代表室 郑州 450015) (2.中国船舶重工集团公司第七一三研究所 郑州 450015)

基于经典射流成型理论得到了切割器射流头部动能与半锥角之间的关系,并利用ANSYS/LS—DYNA软件对切割器切割钢靶进行了数值模拟。结果表明半锥角大于70°时,不能形成射流;半锥角小于20°时,射流未接触到切割目标就发生了断裂现象;半锥角为34°时切割器具有最佳的切割性能。

线性切割器; 聚能射流; 半锥角; 数值模拟

Class Number TG48

1 引言

线性聚能切割器形成的射流具有速度高、方向性强、能量密度高等特点[1],近年来,在爆破拆除、水下切割、射孔采油、弹体分离等领域得到了广泛的应用[2]。在某些特殊的工况中,要求切割器具有足够大的切割能力和尽可能小的爆炸冲击响应,因此在不增加装药量前提下对切割器进行优化研究是很有必要的。

切割器的切割性能受炸药材料、有效装药高度、药型罩材质、药型罩锥角等多种因素的影响[3]。在装药条件一致的情况下,药型罩锥角对射流的形成及切割能力有较大的影响[4]。

2 聚能射流的形成

2.1 射流形成理论

炸药爆轰波到达药型罩壁面的初始压力高达几十万个大气压,远远大于药型罩金属材料的强度(几千大气压),并使其结晶特征(金相组织、结晶取向)发生变化,在运动过程中塑性变形功转化为热能,使药型罩温度上升,进一步降低了材料的强度[5]。因此,只要炸药足够厚,稀疏波不致迅速降低药型罩壁面的爆轰产物压力,就可以忽略材料强度对药型罩运动的影响,而把药型罩当做理想流体来处理[6]。

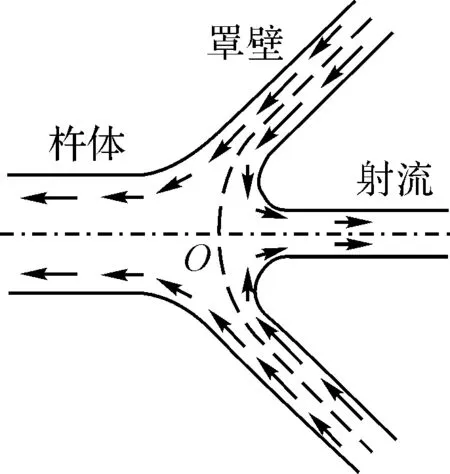

聚能射流的形成如图1所示,以O点为动坐标系进行研究,药型罩在爆轰波的驱动下向对称轴线汇聚的过程中,罩壁厚度方向的各层速度都在发生变化,外层(紧贴炸药)速度减慢,内层速度增加,动能向内层转移[7]。接近对称轴线时内层材料受挤压,速度迅速增大,方向趋于对称轴方向。当层间速度差产生的剪应力和拉应力超过了罩材料在该状态下的剪切强度和拉伸强度时,药型罩就会分离成射流和杵体两部分。高能炸药的射流最大速度达到12km/s~25km/s,而杵体的速度一般为1500m/s~2500m/s[8]。

图1 聚能射流的形成

图2 定常流动模型

2.2 半锥角与动能的关系

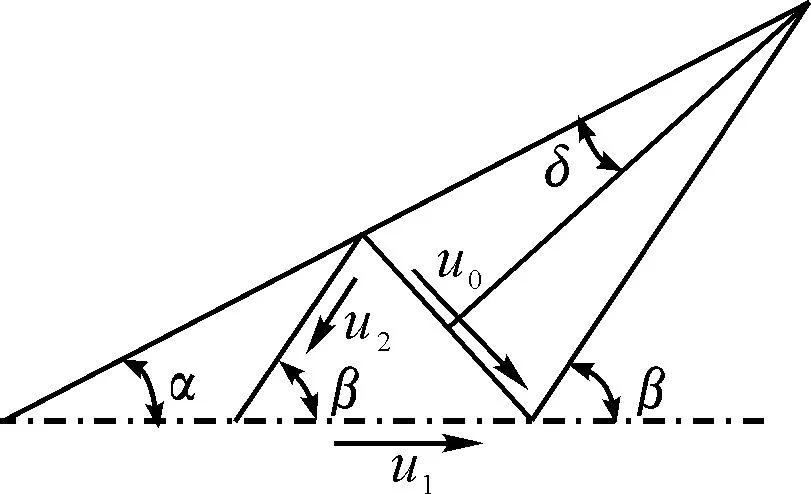

根据经典PRE射流形成的定常流动模型,如图2所示,可以得到聚能射流的质量和速度公式[9]:

m1=m·sin2(β/2)

(1)

(2)

式中:u1、u0分别为射流速度和药型罩被压垮的速度;α为药型罩的半锥角,β为压垮角,δ为爆轰波阵面法线与药型罩壁面法线的夹角。

由图1可见,药型罩在炸药爆轰波的驱动下,其罩微元的运动方向不是垂直于罩表面,而是沿着与表面法线成一小角δ的方向运动。药型罩壁面的压垮速度是变化的,射流速度从头部到尾部单调下降,射流速度梯度相对于药型罩而言是负值,对于射流位置而言是正值[10]。

由式(1)和式(2)得到射流的动能为

(3)

3 数值模拟

本文采用LS—DYNA软件对聚能射流的形成和对靶板的切割进行数值模拟。首先选取α为80°,然后以-10°为步长依次递减,粗略选取出α的范围,然后以2°为步长进行精确筛选。

3.1 几何模型与材料模型

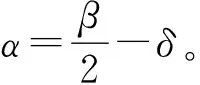

数值模型由炸药、药型罩、空气和钢靶四部分组成,其中炸药、药型罩和空气三种材料采用欧拉网格建模(图3(a)),单元使用多物质ALE算法,靶板采用拉格朗日网格建模(图3(b)),并且靶板与空气和药型罩材料间采用耦合算法。由于切割器是线性的,并且具有平面对称特点,几何模型可以简化为平面对称问题。为了方便建模,采用单层实体网格建模,这种简化既可以充分利用LS—DYNA程序中的多物质ALE算法,又可以将模型尺寸大大减小。为了提高计算精度,在靶板中间对网格进行了加密,模型如图3所示。

图3 几何模型

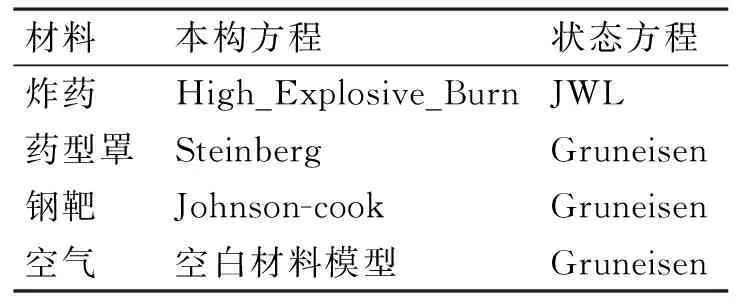

数值模拟中涉及到的材料本构模型及状态方程如表1所示。

表1 材料本构模型及状态方程

3.2 模拟过程

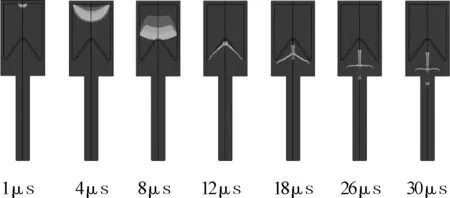

炸药爆炸直至形成射流的过程如图4所示。

图4 爆轰波压垮药型罩形成射流的过程

1μs时刻,炸药爆炸,爆轰波在炸药内部传播,8μs爆轰波与药型罩接触并在12μs压垮药型罩,18μs药型罩完全变形,并开始有射流形成,30μs射流成型。

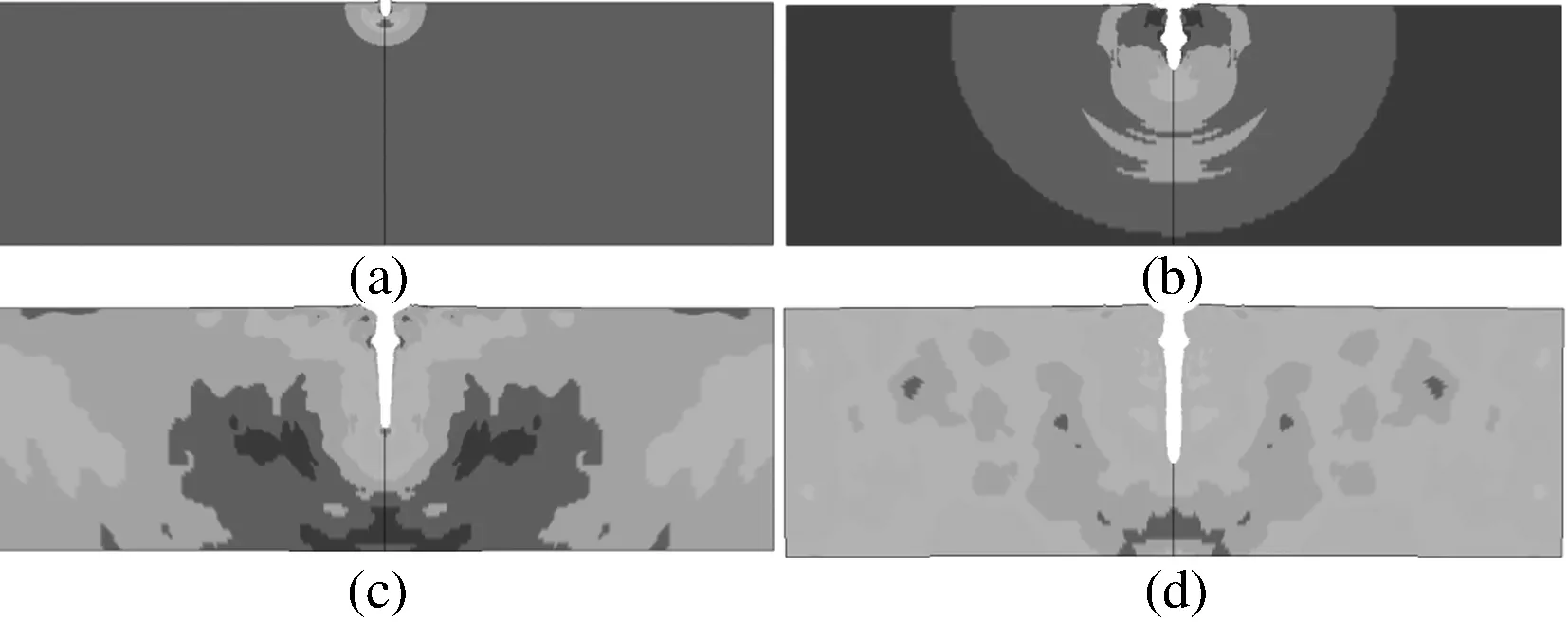

射流对靶板的切割过程可以分为三个阶段:开坑阶段、准定常阶段和终止阶段。开坑阶段也就是切割的开始阶段,射流头部撞击靶板,产生百万大气压的压力,从碰撞点向靶板和射流中分别传入冲击波,如图5的(a)(b);开坑阶段后,在靶板中形成三高区(高温、高压、高应变),此后射流对三高区状态的靶板穿孔,碰撞力较小,此阶段射流的能量分步变化缓慢,切割参数变化不大,与时间基本无关,所以叫准定常阶段,如图5(c)所示;终止阶段中射流能量消耗殆尽,主要依靠杵体完成对靶板的切割和贯穿,如图5(d)所示。

图5 射流切割钢靶板过程的应力云图

3.3 数值模拟结果及分析

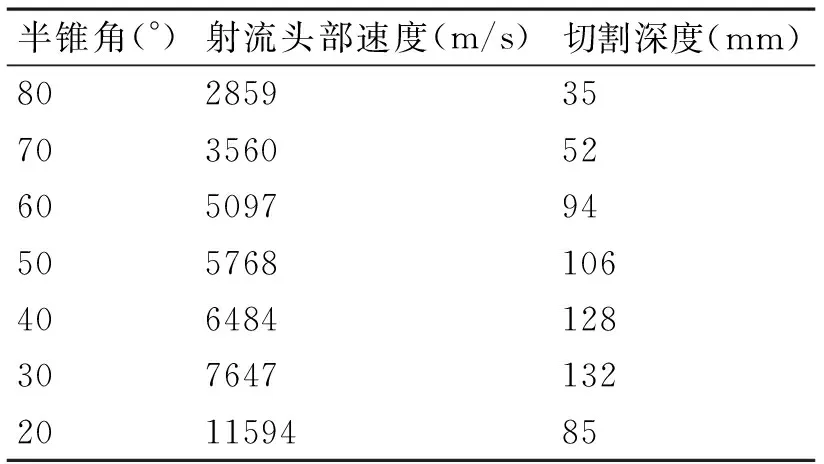

通过数值模拟,得到了不同α角的线性切割器切割钢靶板的深度,具体结果如表2所示。

表2 20°~80°半锥角药型罩的切割结果

根据表2切割深度的数据推测,具有最佳切割深度的半锥角应为30°~40°之间。然后分别对半锥角32°、34°、36°和38°进行了数值模拟,如表3所示。

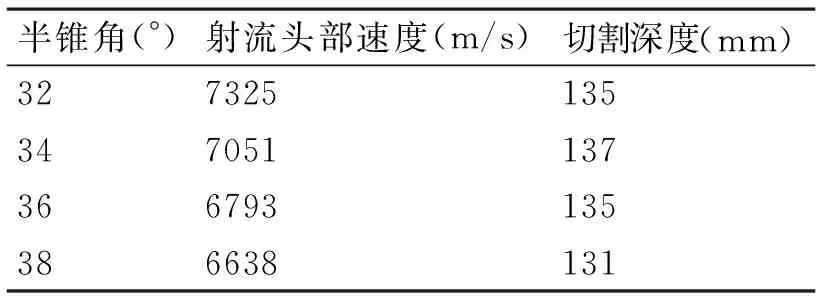

表3 32°~38°半锥角药型罩的切割结果切割结果

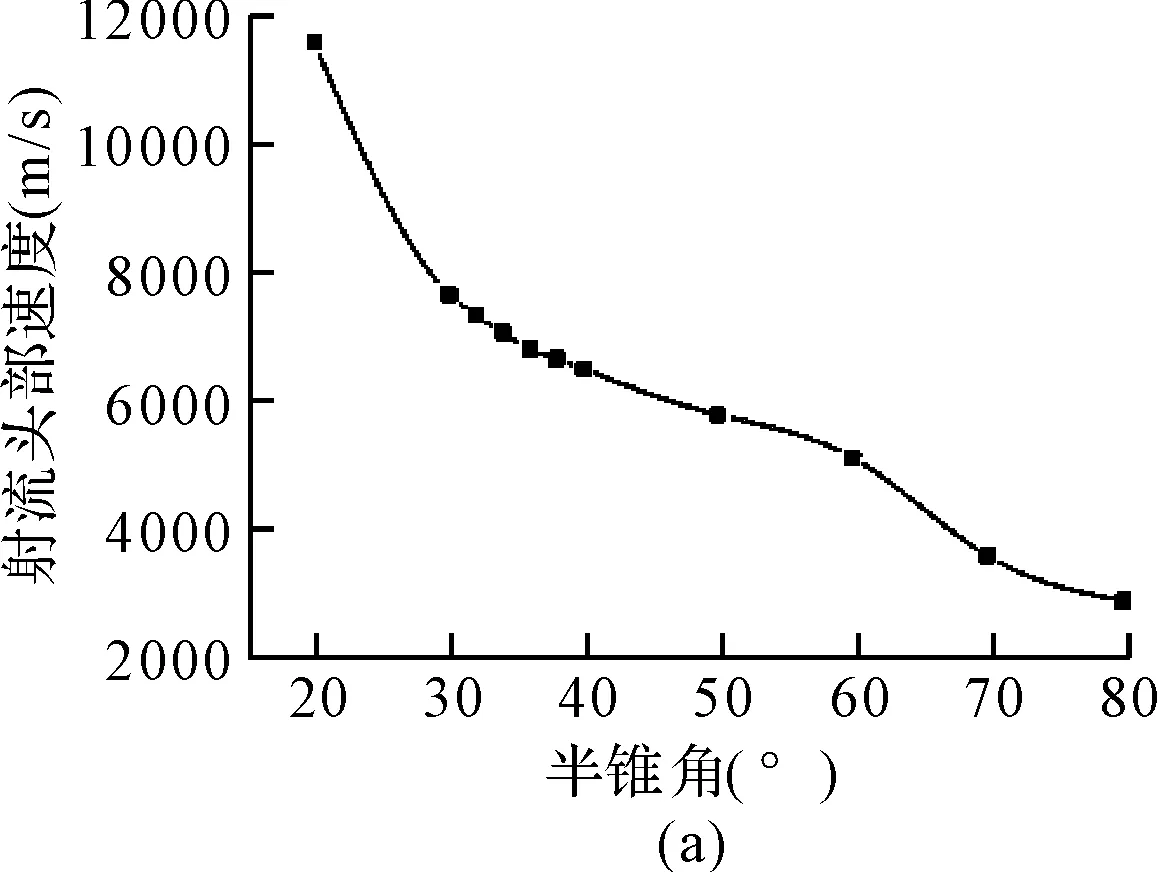

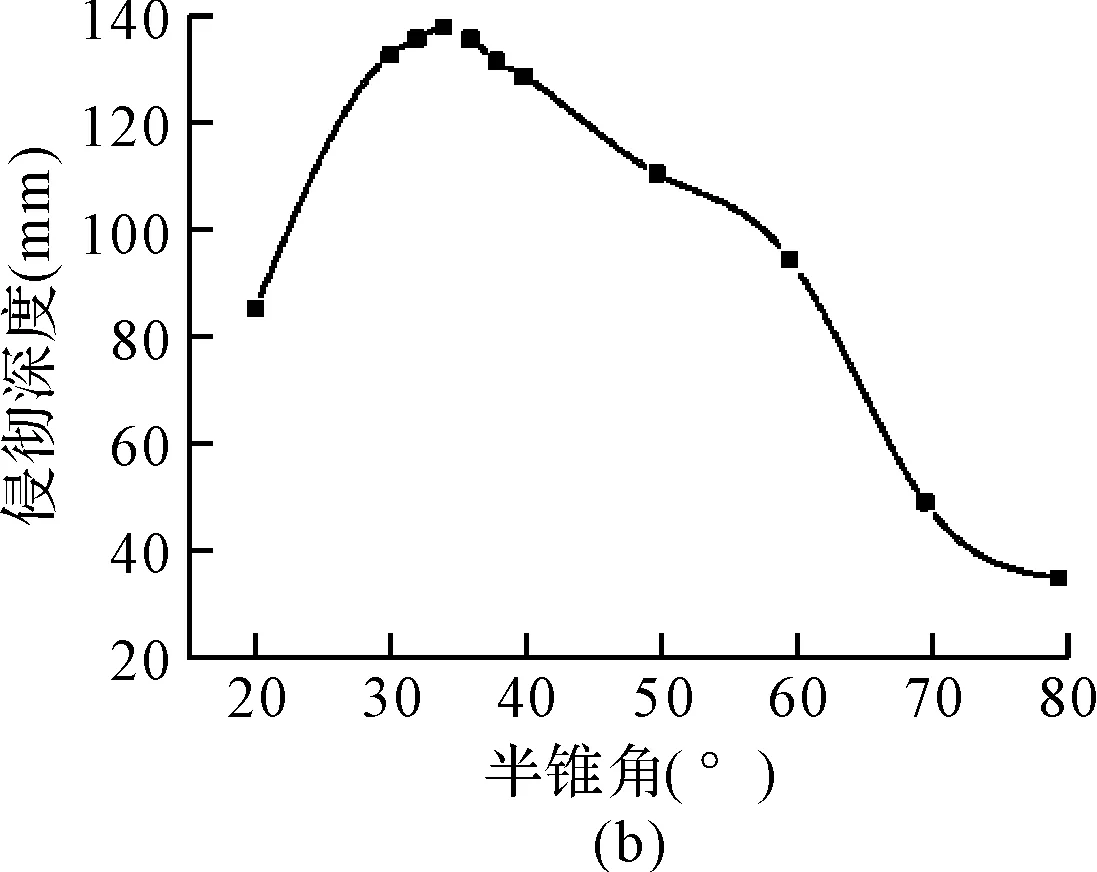

利用上述数据,得到了射流头部速度和切割深度随半锥角变化的曲线图,如图6所示。

由图6可知,当半锥角为20°时,射流的头部速度高达11594m/s,但切割深度只有85mm;当半锥角大于70°时,其速度和切割深度都有较大幅度的下降。

图5 射流头部速度和切割深度随半锥角变化的曲线图

4 结语

利用LS—DYNA软件能很好地模拟爆炸切割的全过程。通过数值模拟得出如下结论,可为今后聚能切割器有关的设计问题提供参考:

1) 射流的头部速度随着半锥角的增大而单调减小,对切割效果有较大的影响;

2) 当半锥角在70°及以上时,药型罩整体发生翻转,其头部和尾部速度梯度不大,一般在4000m/s以下,此时层间速度差产生的剪应力和拉应力未超过药型罩在该状态下的剪切强度和拉伸强度,没有形成聚能射流。因此要想形成射流,必须满足半锥角小于70°的条件;

3) 当半锥角为20°时,射流的头部速度高达11594m/s,动能大部分转向射流头部造成杵体速度变小,此时头部速度和杵体速度相差过大,导致射流在未切割靶板之前就发生了颈缩和断裂,严重影响了切割能力;

4) 半锥角为34°时,射流的头部速度为7051m/s,在切割过程中射流未出现断裂现象,此时具有最佳的切割性能。

[1] 罗勇,沈兆武,崔晓荣.线性聚能切割器的应用研究[J].含能材料,2006,14(3):236-239.

[2] 王耀华.线型聚能切割器爆炸飞散物危害特性实验[J].解放军理工大学学报,2013,12(6):648-652.

[3] 关焕文.飞机救生爆炸切割冲击防护技术研究[J].火工品,2015,10(5):17-20.

[4] 胡书堂.药型罩对聚能破甲效应的影响浅析[J].理论与探索,2006,6(2):12-15.

[5] 林加剑,沈兆武,任辉启,等.线型聚能切割器切割钢索的实验研究及数值模拟[J].工程爆破,2008,14(4):1-4.

[6] 童宗保.一种M型药型罩形成环形射流的数值模拟研究[J].兵器装备工程学报,2016,3(3):143-170.

[7] 陈伟.起爆方式对环向聚能射流成型影响的数值模拟[J].高压物理学报,2015,12(9):419-424.

[8] 恽寿榕,赵衡阳.爆炸力学[M].北京:国防工业出版社,2005:171-175.

[9] 纪国剑.聚能装药形成射流的方针计算与理论研究[D].南京:南京理工大学硕士学位论文,2004:15-16.

[10] 北京工业学院八系爆炸及其作用编写组.爆炸及其作用(下)[M].北京:国防工业出版社,1979:84-88.

Numerical Simulation of the Effect of Incising on the Different Cone Angles of Liner Shaped Charge

ZHANG Qiang1JIANG Yong2HUANG Long1

(1. Navy Representative Office in Zhengzhou, Zhengzhou 450015)(2. No.713 Research Institute of CSIC, Zhengzhou 450015)

Based on the theoretic of jet shaped charge, the relation of half-cone angle and the kinetic energy of jet was found. The ANSYS/LS—DYNA was used to simulate liner shaped charge incising steel target. The simulation shows that jet can’t come into being when the half-cone angle above 70°, jet ruptured when the half-cone angle nether 20°, the liner shaped charge with 34° half-cone angle works best in incising steel target.

liner shaped charge, jet, half-cone angle, numerical simulation

2016年8月12日,

2016年9月24日

张强,男,高级工程师,研究方向:导弹发射技术。姜勇,男,工程师,研究方向:导弹发射技术。黄龙,男,助理工程师,研究方向:导弹发射技术。

TG48

10.3969/j.issn.1672-9730.2017.02.018