转矩流变制样仪控制系统设计

丁国龙, 陈家帆, 孙义明, 许 万

(湖北工业大学机械工程学院, 湖北 武汉 430068)

转矩流变制样仪控制系统设计

丁国龙, 陈家帆, 孙义明, 许 万

(湖北工业大学机械工程学院, 湖北 武汉 430068)

对流变制样的塑化、挤出、流变过程进行动态检测并进行精确控制,从而获得高效、高品质的制样是目前数字化流变制样仪控制系统研究的关键技术。根据流变制样的工艺流程,以流量、压力、温度的动态检测数据为输入参数,将剪切速率分为9段,建立9段速度控制模型,实现螺杆恒扭矩挤出,以保证样品的质量;基于可编程控制器,设计三层结构的流变制样仪控制系统模型:上层为HMI应用层,实现参数的输入,数据的处理,挤出曲线等图形的显示;中间层为可编程控制器,完成流变制样的程序过程控制;下层为伺服驱动,执行相应的动作。每层之间通过Modbus Bus协议进行通讯。该控制系统通过实验验证,操作简单,全数字化显示,性能稳定可靠。

多功能检测;监控分析系统;流变检测;注塑工艺

材料的粘性和弹性是聚合物加工的两个重要基本流变性能。除此因素之外,流变性能还取决于聚合物的分子结构、分子量和分子量分布,同时还决定于熔体的温度、压力和流速等加工条件[1—2]。材料的粘性和弹性是与聚合物加工有重要关系的基本的流变性能[1]。因此,较好地理解流变性能和加工条件之间的相互关系,对聚合物材料的可加工性评定标准非常重要。

转矩流变仪是研究材料的流动、塑化、热稳定性、剪切稳定性的理想设备,也是进行科学研究以及指导生产的重要仪器,可广泛地应用于科研和生产中。同时,与研究材料流动性的一般性仪器——黏度计相比,转矩流变仪提供了更接近于实际加工的动态测量方法,可以在类似实际加工的情况下,连续、准确、可靠地对材料的流变性能进行测定[3]。然而转矩流变仪并没有进行实际的挤出,所以测量的流变性能不是实际注塑过程中的流变性能。为了实现在真实注塑过程中进行流变性能的检测,笔者设计了集注塑机和流变仪于一体的流变制样仪控制系统。国内主要采用变频液压技术对原有注塑机液压系统进行改造。但是注塑机变频调速存在如下问题: 注塑机液压系统必须严格按照注塑工艺要求提供所需的流量和压力,并应具有较高的重复精度和灵敏度,否则将对制品的质量产生极大的影响[4-6]。从目前国内外在注塑机上应用变频液压技术的研究结果看,尚存在诸如低速特性差、动态响应慢、调速精度不易保证等问题[7]。全电动注塑机是注塑行业的发展趋势,但是由于国外企业对重载精密丝杆和大功率伺服电机的出口限制,并且价格高昂,导致国内大型全电动注塑机发展受到阻碍。

从国内外先进的技术中获得启发,本文以PLC控制为基础,结合微量高塑化专利技术和计算机控制系统,构建一种新型轻载控制系统——流变制样仪控制系统。该检测系统能够在对被测材料进行注塑挤出的同时,检测聚合物材料流变性能。为使材料的流变性能检测更加的全面,在检测流变性能时,设计了恒转矩和恒剪切速率两种剪切旋转工作模式,从不同角度来检测材料的流变性能,并根据流变的模型公式,在每种工作模式下都能设置最多9段精密控制。研究人员可以根据检测需求,在一次检测中对不同工作状态下的流变性能进行检测。同样在注塑挤出方面也设计了两种挤压模式——恒流量密炼挤压和恒压力密炼挤压,分别针对不同工艺的注塑,在注塑挤出工作时每种工作模式也可以设置最多9种精密控制,并且流变检测的工作状态与注塑挤出的工作状态一一对应。在对物料进行流变检测时,不仅会采集真实注塑环境下材料的流变性能参数,还会采集注塑过程中被挤出物料的流量和压力参数,这些参数对材料注塑工艺的改进有着重大意义。

1 控制系统设计

1.1 流变制样仪工作原理

转矩流变仪一般是通过一对夹具的相对运动来产生流动性。引入流动的方式有两种:一种是驱动一个夹具,测量产生的力矩;另一种是施加一定的力矩,测量产生的旋转速度。前者最早是由Couette在1888年提出,也称应变控制型,即控制施加的应变,测量产生的应力;后者由Searle于1912年提出,也称为应力控制型,即控制施加的应力,测量产生的应变[8]。

通过对转矩流变检测原理与实际注塑制样的工艺过程和控制过程进行分析,设计一种在对物料进行实际挤出制样的同时,对其进行相关流变性能和流量检测的控制模型。运用此控制模型能更加准确地检测出物料的加工性能;同时在流变性能检测完成后,可以得到被制样的物料,可对其进行相关的力学性能检测,能够充分满足企业在新材料研究过程中必经的实验需求。

流变制样仪控制模型的工作原理如下。

物料仓由两台伺服电机控制。一台为Z轴移动伺服,用于对物料进行定量注塑,同时采集物料在挤出时流量的相关变化,并且可以根据需要选择设置恒压力密炼挤压或者恒流量密炼挤压两种工作模式,恒压力密炼挤压模式,是在一定挤出压力的情况下检测物料的挤出流量;恒流量密炼挤出模式,是在一定挤出流量的情况下检测物料的挤出压力。另一台为A轴旋转伺服,用于在注塑过程中对物料进行旋转塑化,通过读取电机反馈参数可以有效地对热塑性及热固性材料的塑化和固化行为进行测量和表征。转矩是表征材料在加热过程中塑化和固化行为的重要参数,可以根据测试需要选择恒转矩剪切旋转或者恒剪切速率剪切旋转模式。在恒转矩剪切旋转模式下,检测反馈的是在一定转矩情况下的物料剪切速率;在恒剪切速率剪切旋转模式下,检测反馈的是在一定剪切速率情况下物料的扭矩。在实验过程中,系统将PLC采集到的数据进行分析与运算,并以曲线图形的形式显示出来。实验完成后,可将所有数据进行保存,便于分析和查阅。流变制样仪的工作流程见图1。

图 1 流变制样仪工作流程

1.2 流变制样仪系统设计

根据工作原理对控制模型进行分析,决定通过上层PC机对中层控制器——可编程控制器(PLC)进行控制与数据的收集,由于中层控制器需要同时控制与采集数据,数据处理量较大,所以采用集散式控制技术,通过modbus通讯的技术,将系统分为三层,各层之间进行数据的交互。

第一层为HMI人机交互层,研究人员将设置参数输入交互界面,计算机会将参数进行相关控制运算后传输给下一层。为了使得研究人员更加方便地在后期自定义添加所需的流变模型,人机交互层采用VisualBasic6.0进行编写,为了使得系统运行更加稳定,自主开发了PC机与PLC的modbus通讯模块,通过调用该模块,可以使得PC机的软件运行稳定、使用率高;第二层为PLC控制层,主要是根据设置参数对驱动控制层进行控制,并对实验数据进行采集;第三层为驱动控制层,采用伺服控制系统,主要是执行PLC输出的运动参数,并将伺服电机的运动状态反馈给PLC控制器。三层控制模型见图2。

图 2 三层控制模型

根据控制流程,对系统中下层进行硬件设计。采用PLC机作为整体控制系统的中层控制器,其主要作用是数据传递与逻辑控制。上层PC机将用户设置的参数进行运算后传递给PLC,然后PLC将参数传输给对应的控制模块,并对每个控制模块运动状态中的数据进行收集整合,并传递到上层PC机中,由PC机进行相应的运算后,以图表的形式呈现给工作人员。硬件配置如图3所示。

图 3 流变制样仪硬件配置图

2 上层软件设计

流变制样仪采用伺服控制系统,通过伺服电动机加滚珠丝杆传动方式来实现动力的传输。该控制方式的优点是可控性好,所以稳定性高,控制精度高,并且伺服电动机的响应速度快。同时为了保证整体系统的稳定,PLC通过Modbus通讯的方式对伺服控制器进行控制,再由伺服控制器进行相应的伺服电机运动控制,这样可以极大地分担PLC的运算压力。

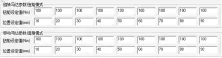

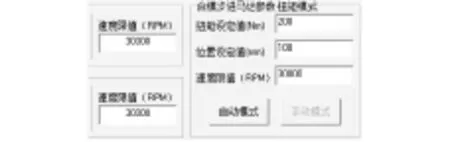

通过对流变制样仪的工作模式进行分析,为使流变制样仪在实验检测过程中采集的数据更加全面,针对伺服电机的控制特点,设计了9段运动状态控制。利用PLC结合伺服控制器的闭环控制结构来完成9段运转状态的连续控制。控制流程如下:PLC将运行的第1段参数通过Modbus协议传送给伺服控制器,由伺服控制器执行,同时伺服控制器会将伺服电机的工作状态实时反馈给PLC,PLC会将反馈回的数据与用户设置的要求进行对比,当完成第一段参数要求时,PLC会将第2段参数下达给伺服控制器,伺服控制器开始执行第2段参数……如此循环,直到9段参数全部执行完毕。设置参数界面图4a为9段控制设置,图4b为控制参数限制设置和合模步进参数设置。

(a)界面a

(b)界面b图 4 参数设置

运用这种控制模型,在一次实验过程中采集多种不同注塑环境下的流变性能参数,可以大大缩短新型聚合物配方的研制周期。上层PC机操作步骤(图5):

图 5 操作流程

1)写入需要检测物料的名称和实验人员,便于今后查阅;

2)设置所加物料的容量,并且设置两台电机的工作模式和工作温度;

3)计算机控制系统根据不同工作模式,将用户设置的参数进行相关运算后下传给PLC,由PLC对伺服进行监控并控制其执行相应的动作;

4)温度控制模式由PLC的温度扩展模块进行自动调整PID运算,根据加热器的温度变化特点自动调节适合此加热器的KP、KI及KD等参数;

5)PLC将不同工作模式下需要检测的数据进行采集,并上传给上层HMI界面,由上层HMI界面对这些数据进行相关的分析计算,以曲线图的形式显示给研究人员,使研究人员在实验过程中能更加直观观察到实验过程。

整个实验完成后,可将所有采集的数据进行保存,便于以后的实验分析研究。

3 实验检测验证

图6为实时监控显示界面。研究人员在下拉菜单中选择所需功能模块,根据不同功能模块输入对应的系统设置参数。在实验检测过程中,界面上的曲线图为实时数据曲线,用于向研究人员显示实时采集到的数据。

图 6 实时监控显示

为便于研究人员对设备运行状态的监控,加设了矢量动画功能,能将设备的运行状态以矢量动画的形式表达出来,例如加热圈的颜色变化会实时根据温度采集模块采集的温度数据来显示颜色的变化,还能根据对料仓采集的数据显示出料仓内的物料容积。实时矢量动画显示如图7。

图 7 实时矢量动画显示

图8为流变制样仪控制系统,第一层由HMI人机交互组成,第二层为机箱内的PLC,第三层由机箱内的伺服控制器、机箱外的伺服电机、位置传感器以及温度传感器组成。

图 8 流变制样仪控制系统

4 结论

利用设计的数字化流变制样仪控制系统,只利用一份物料,就能准确地检测出聚合物在不同条件下的流变性能及注塑挤出时的流量压力变化,还可以对其进行制样。本控制系统能满足企业在新聚合物配方研制过程中相关实验的需求,并能对实验数据进行采集分析和保存,进而大大缩短新型聚合物配方的研发周期,节约企业成本,提高效益。

[1] 刘胜平.聚合物流变学[M].北京:机械工业出版社,1988.

[2] 顾国芳,浦鸿汀.聚合物流变学基础[M].上海:同济大学教育出版社,2000.

[3] 孙红占,孙迎. 哈普转矩流变仪在PVC-U成型加工中的应用[J].中国塑料, 2014.12.

[4] 荆琴,杨国来.注塑机用电液比较径向柱塞泵控制系统的研究[J].机床与液压,2005(2):105-106.

[5] 柳波,衣红.注塑机液压系统优化设计研究[J].机床与液压,2001(1):84-85.

[6] 于同敏,候照君,任春荣,等.基于FuzzyTECH和MiniGUI相结合的精密注塑机控制系统设计[J].机床与液压,2010,38(18):65-68.

[7] 曹建伟,翁振涛,顾临怡,等. 基于工艺流程的液压注塑机的变频节能控制研究[J].机床与液压,2003(6):81-83.

[8] 王鹏. 基于RS-485总线的转矩流变仪测控系统的研制[D].哈尔滨:哈尔滨理工大学,2007.

[9] 唐立伟,祖国建.基于PLC注塑机温控系统的研究和实现[J].太原师范学院学报( 自然科学版),2007,6(4):82-85.

[责任编校: 张 众]

Torque of Control System of the Rheological Sample Preparation Instrument Design

DING Guolong,CHEN Jiafan,SUN Yiming,XU Wan

(SchoolofMechanicalEngineering,HubeiUniversityofTechnology,Wuhan430068,China)

Dynamic detection and precise control was carried out towards the rheological plasticizing, extrusion, rheological process of sample preparation so as to gain digital sample preparation with high efficiency and high quality, which is the key technology of sample preparation instrument control system. According to the rheological process of sample preparation, using dynamic test data of flow, pressure and temperature as the input parameters, shear rate can be divided into nine, nine section of the speed control model was established to realize constant torque screw extrusion, guarantee the quality of the sample; Three layers was, designed for sample preparation instrument control system model based on programmable controller, the upper for the HMI application layer, realizes the parameter input, data processing, extrusion curve, graphic display, the middle layer of programmable controller, complete rheological process of sample preparation procedure control; the lower for servo drive, and perform the corresponding action, between each layer through the Modbus Bus protocol to communicate. Through experimental verification, the control system is proved to be easy to operate with fully digital display, as well as stable and reliable performance.

multi-function testing; monitoring analysis system; the rheological test; injection molding process

2016-10-21

湖北省科技支撑计划仪器设备专项项目(GYY2014000067,2014-2016)

丁国龙(1968-), 男, 湖北武汉人,工学博士,湖北工业大学副教授,研究方向为数控技术

1003-4684(2017)01-0081-04

TP273

A