摩擦片偏磨引起制动低鸣噪声控制研究

常庆斌,浦新宇,张志坚,张光荣

(泛亚汽车技术中心有限公司,上海 201201)

摩擦片偏磨引起制动低鸣噪声控制研究

常庆斌,浦新宇,张志坚,张光荣

(泛亚汽车技术中心有限公司,上海 201201)

从影响制动低鸣噪声的影响因素入手,抓取出其中一个重要的影响因素制动卡钳,重新设计制动卡钳,在设计过程中考虑改善摩擦片偏磨这个主要因素,从而达到消除制动低鸣噪声的目的。前期利用CAE分析、台架验证及整车验证等方法,对影响因素摩擦片偏磨进行评估,最终通过整车路试充分验证设计方案的有效性,对制动低鸣噪声评价及改善具有指导意义。

声学;制动卡钳;摩擦片;偏磨;低鸣噪声;评估

目前客户对制动噪声的关注度越来越高,因此对制动噪声的研究越来越多。对于制动噪声主要有三类:一类是低频抖动,在50 Hz以下,主要是表现为制动扭矩波动导致的制动抖动[1];第二类是低频噪声,频率范围为50 Hz~1 000 Hz;第三类为高频噪声,频率在1 000 Hz以上[2–3],但是人耳能辨别的噪声一般在16 kHz以下,因此很多汽车企业在研究解决高频噪声时,主要解决1 000 kHz~16 kHz之间的高频噪声,对于高频噪声业界已经有很多的研究[4–5];并且在高频噪声研究方面取得了有效成果。而对于低频噪声的研究并不多,制动低频噪声主要有颤振的“咕咕”和低鸣的“嗡嗡”声[6],颤振的“咕咕”声,主要发生在车辆起步或停车的时候,对于自动挡车型较为明显,且在驾驶室内较为明显,此噪声没有主频率,是一个宽频噪声;制动的低鸣噪声,主要发生在车辆低速前进或倒车制动时,旋转方向盘前进或倒退时更为明显,此噪声能够维持一段时间,频率范围多在300 Hz~500 Hz范围。

文献[7]通过CAE利用负阻尼比对制动低鸣噪声进行预测,并通过负阻尼比方法预测控制手段的有效性。本文通过对某存在低鸣噪声的车型进行研究,利用整车评估,分析出制动低鸣噪声的影响因素,通过采用活塞偏心布置及加强卡钳支架的方式,改善摩擦片偏磨,再通过整车验证、摩擦片压力分布和台架验证等手段验证方案的有效性。

1 制动低鸣噪声产生机理及研究分析

1.1 制动低鸣噪声产生机理

制动低鸣噪声不仅与经典的摩擦振动理论有关,还与整个后桥、悬架等底盘零件相关。当车辆实施制动时,摩擦片与制动盘产生摩擦激励,这个激励通过制动卡钳传递到转向节,再通过转向节传递到悬架及后桥系统,在传递过程中会引起这些部件的振动。因此当这种激励与此系统中某个零件的频率模态发生耦合时,此零件的模态趋向不稳定,从而导致了低鸣噪声的发生,此频率范围一般在300 Hz到500 Hz之间。通过对某一存在此低鸣噪声的车辆研究发现,在如下工况中低鸣噪声更容易出现:制动低压、低温潮湿环境、倒车转向。因此制动低鸣噪声产生路径如图1所表示。

图1 制动低鸣噪声传递路径

1.2 制动低鸣噪声研究分析

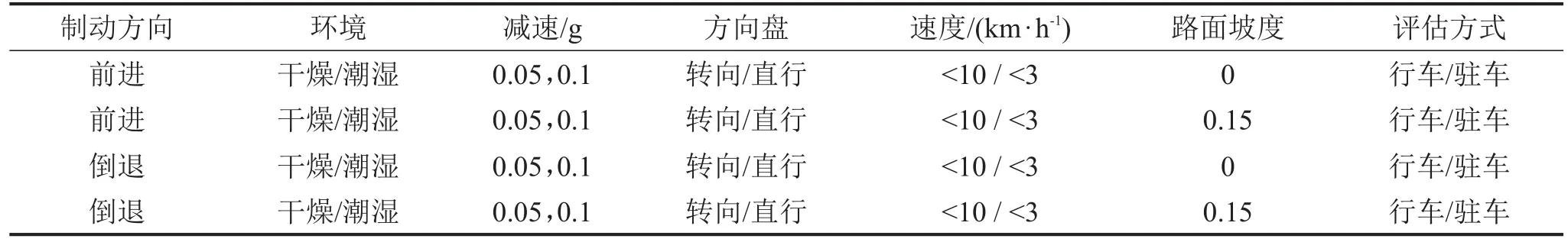

1.2.1 制动低鸣噪声评估方法

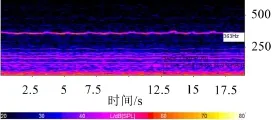

目前在台架上无法对制动低鸣噪声进行复现,只能通过整车路试进行试验,本文对某款存在制动低鸣噪声的车辆进行研究,通过收集客户对该噪声的抱怨信息可以看出,此抱怨主要发生在雨天停车一段时间后,在低速倒车入库时出现,根据这些信息,本文总结出了利用整车试验进行制动低鸣噪声的评估方法。利用人工方式对制动系统进行浇水,模拟雨天工况,然后车辆停滞一段时间,通过车辆走S弯的行驶模拟车辆停车入库,再对车辆进行如表1所示的工况进行评估,其中评估方式脚/手分别指的是行车制动和驻车制动的方式,由于制动低鸣噪声是后制动系统产生的,因此除了可以通过行车制动工况复现,也可通过驻车的工况进行考核,表1中每一行总的工况数为32个。对有制动低鸣噪声的车辆进行评估,利用数采设备,在工况为前进,潮湿,减速度为0.1 g,转向,速度为<10 km/h,行车制动的情况下,采集到了低鸣噪声如图2所示,此低鸣噪声的频率为363 Hz。

图2 制动低鸣噪声时频图

1.2.2 制动低鸣噪声影响因素分析

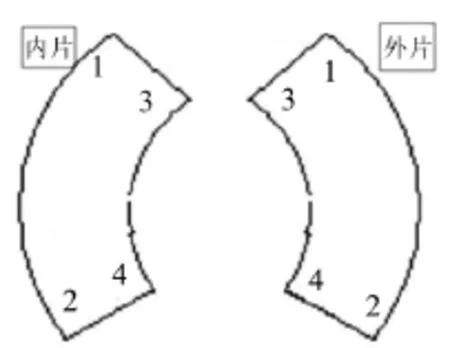

产生低鸣噪声的一个重要输入因素为制动摩擦,车辆在制动过程中,是一个动能转化为热能的过程,在这个过程中需要通过摩擦片与制动盘的磨损输出制动扭矩,最终使车辆减速或者停止,因此对于里程数不同的车辆,摩擦片的状态是不同的。将调查车辆的摩擦片更换为新状态的摩擦片,按照表1的方式进行评估,没有发现制动低鸣噪声;再分别更换不同里程的摩擦片进行验证,发现高里程的摩擦片都存在制动低鸣噪声。由此可以看出摩擦片是制动低鸣噪声产生的主要诱因。因此对有制动低鸣噪声的摩擦片进行数据测量,测量点如图3所示。

图3 制动摩擦片测点布置

分别测量摩擦片内片和外片的1、2、3、4四个点的厚度信息,发现1-2;3-4点之间磨损情况不同,且出现了平行磨损的情况,如图4所示。

图4 摩擦片磨损状态

对不同里程摩擦片进行测量发现当偏差大于0.6 mm时存在制动低鸣噪声。研究表明,摩擦片的平行的偏磨确实会导致此低鸣噪声的发生[6],因此对于该研究车辆,摩擦片的偏磨是导致制动低鸣噪声的根本原因。

表1 制动低鸣噪声评估工况

2 制动低鸣噪声解决方法及验证

2.1 制动低鸣噪声解决方法

通过前面的研究可以看出,如果要解决制动低鸣噪声,可以通过改善摩擦片的偏磨来实现。摩擦片的偏磨与制动卡钳的刚度、卡钳质心位置布置以及卡钳的拖滞力矩有较大关系,因此本文从卡钳质心位置布置及卡钳壳体中心位置优化出发,重新设计制动卡钳,达到改善摩擦片偏磨的效果,同时在设计卡钳上,对制动卡钳的支架进行了加强,不仅能够改善摩擦片的偏磨,从传递路径上,对制动摩擦的激振在传递过程中进行了优化。优化后的制动卡钳支架如图5所示。

图5 优化后的制动卡钳支架

2.2 摩擦片偏磨改善验证

2.2.1 摩擦片偏磨CAE分析

利用三维建模软件UG建立后制动角的数模,将带有装配关系的制动角:后卡钳、后转向节、后制动盘和后轴承导入到CAE分析软件Ansys中,利用网格划分功能,将制动角零件划分为四面体网格,其中螺栓连接处采用刚性连接的方式,划分完网格后的CAE模型如图6所示。

图6 制动系统摩擦片CAE分析模型

为了模拟客户经常使用的制动工况,更准确地分析摩擦片的偏磨情况,在Ansys分析软件中分别考虑0.3 g和0.8 g减速度情况下摩擦片的压力分布情况,分析结果分别如图7和图8所示。

从摩擦片压力分布结果可以看出,在0.3 g减速度情况下摩擦片在1-2,3-4点方向压力分布接近,在0.8 g减速度的情况下外片在3-4方向上压力分布接近,在1-2方向上摩擦片压力分布没有出现较大差异,因此通过CAE分析可以得出新设计后卡钳在摩擦片偏磨方面有所改善。

图7 0.3 g减速度下内外片的压力分布

图8 0.8 g减速度下的内外片压力分布

2.2.2 摩擦片偏磨验证

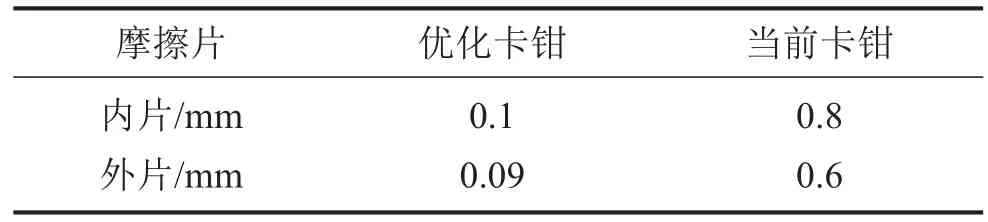

利用制动惯量实验台架,搭载新设计的制动卡钳和旧状态的卡钳进行摩擦片磨损实验,按照图3的测量点进行数据测量,测得的数据如表2所示,通过台架的实验数据可以看出,新设计卡钳在摩擦片的偏磨数据上有了很大改善。

表2 摩擦片偏磨对比

将新设计的制动卡钳安装到有低鸣噪声的整车上进行耐久路试,分别在整车路试60%和100%阶段对摩擦片按照如图3所示的点对摩擦片进行数据测量,测量结果如表3所示。

表3 耐久路试摩擦片偏磨数据

从测量数据中可以看出,摩擦片的最大偏磨量为0.3 mm,与当前卡钳比,偏磨量有了明显改善。

2.3 整车制动低鸣噪声验证

2.3.1 前期整车制动低鸣噪声评估

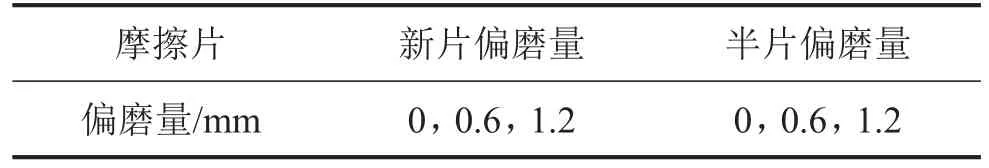

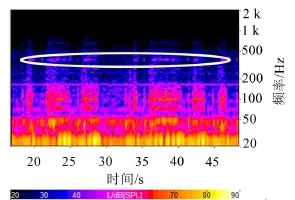

新设计制动卡钳在改善制动低鸣噪声方面的效果需要通过整车实验进行验证的,由于整车路试周期比较长,因此在设计前期需要通过设定实验方法进行快速验证,为了充分验证新设计卡钳的有效性,结合之前摩擦片的偏磨数据,选取下表4所示的偏磨的摩擦片进行整车实验,其中新片偏磨量指的是摩擦片在全新状态下通过机加的方式,加工出偏磨量分别为0.6/1.2 mm的摩擦片,对于半片偏磨量指的是摩擦片首先切除一半的摩擦材料,然后再分别机加偏磨量为0.6/1.2 mm的摩擦片,对于这些机加的摩擦片,在整车评估前需要先进行磨合实验,使制动盘和摩擦片进行匹配,然后按照2.2.1中描述的方法进行评估,按照表1对表4中不同状态的摩擦片进行3次以上的评估,做好记录。通过评估发现新摩擦片偏磨量在0/0.6/1.2 mm状态的新片均没有发现制动低鸣噪声,半片偏磨量在0/0.6 mm时没有发现制动低鸣噪声,而对于半片摩擦片偏磨量在1.2 mm时,有制动低鸣噪声的存在,但是此低鸣噪声无法连续发生,且制动低鸣噪声不明显,采集到的频率在406 Hz左右,如图9所示。

表4 实验摩擦片偏磨数据

图9 半片偏磨量1.5 mm的时频图

考虑到优化后卡钳台架实验结果中摩擦片的偏磨量在0.1 mm左右,因此可以认为新设计卡钳对于制动低鸣噪声的控制是有效的。

2.3.2 整车耐久低鸣噪声验证

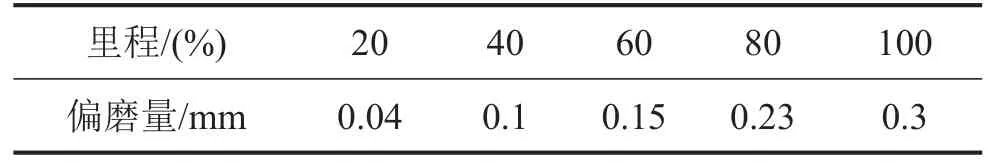

将新设计的制动卡钳安装到有低鸣噪声的车上进行整车耐久路试,分别在整车耐久路试进行到20%、40%、60%、80%和100%的过程中,按照1.2.1中的评估方法进行制动低鸣噪声的评估,并对各个阶段的摩擦片按照图3的测量方法进行偏磨测量,如表5所示。

表5 优化卡钳不同里程摩擦片偏磨量

直至摩擦片到更换寿命没有发现制动低鸣噪声,这与之前的评估结果一致,摩擦片在偏磨量0.6 mm以下时是没有制动低鸣噪声出现的,进一步验证了新设计卡钳方案的有效性。

3 结语

本文针对某一有制动低鸣噪声的车辆进行研究,主要成果如下:

(1)总结出了一套制动低鸣噪声整车评估的方法;

(2)摩擦片切向偏磨是导致此车辆制动低鸣噪声的主要诱因;

(3)通过活塞的偏心设计及卡钳支架强度加强,达到了改善摩擦片偏磨的目的;

(4)通过实际路试后对摩擦片偏磨分析,验证了摩擦片压力分布的CAE分析方法,能够有效地预测摩擦片的偏磨情况。

[1]罗树友,葛晓宏.汽车振动噪声研究探析[J].厦门理工学院学报,2008(16):78-80.

[2]余卓平,孟德建,张立军.基于道路和台架的制动器振动噪声试验方法研究[J].汽车技术,2009(6):1-7.

[3]PAPINNIEMI A,LAI J CS,ZHAO J,et al.Brake squeal:a literature review[J].Applied Acoustics,2002,63(3):391-400.

[4]卓继志,谢伟东,宁晓斌.盘式制动器制动振动噪声问题的解决方案[J].机械设计与制造,2007(11):215-217.

[5]王洪涛,殷玉枫,高崇仁,等.简谐激励下制动器尖叫噪声的因素分析[J].噪声与制动控制,2015,35(4):153-158.

[6]齐钢,谢骋,张光荣,等.制动低鸣噪声控制方法研究[J].汽车技术,2014(6):21-25.

[7]张光荣,谢敏松,黎军,等.摩擦片偏磨引起的汽车制动低鸣噪声[J].机械工程学报,2013,49(9):81-86.

Study on the Solution of Braking Moan Noise Induced by Brake Shoes Taper Wear

CHANG Qing-bin,PU Xin-yu,ZHANG Zhi-jian,ZHANG Guang-rong

(PanAsia TechnicalAutomotive Center Co.Ltd.,Shanghai 201201,China)

The brake caliper has the main contribution to the vehicle braking moan noise.In order to reduce the braking moan noise,the brake caliper is redesigned.The brake shoes taper wear,which is the main factor of braking moan,is considered.The CAE analysis,bench test and vehicle validation are used to evaluate the taper wear of the brake shoes. Finally,the redesigned caliper passes the vehicle durability test and the moan noise disappears.This work provides the guidance for vehicle’s moan noise evaluation and reduction.

acoustics;brake caliper;brake pad;taper wear;moan noise;evaluation

TK421+.6;U463.5;U467

:A

:10.3969/j.issn.1006-1335.2017.01.015

1006-1355(2017)01-0068-04

2016-08-08

常庆斌(1986-),男,山东省潍坊市人,硕士生,主要研究方向为汽车制动噪声研究。E-mail:changqingbin@sina.com