干湿联合冷却系统在直接空冷机组电厂的应用

王雪平

(烟台龙源电力技术股份有限公司上海分公司,上海 200062)

干湿联合冷却系统在直接空冷机组电厂的应用

王雪平

(烟台龙源电力技术股份有限公司上海分公司,上海 200062)

随着空冷凝汽器管束结垢现象的日益严重,机组运行背压已远远高于设计值,机组被迫降负荷运行。干湿联合冷却系统可以降低机组运行背压,提高夏季带负荷能力。针对这一技术,介绍了干湿联合冷却系统在某2×600 MW直接空冷机组中的应用,分析了其实施效果,认为该技术安全及经济性良好,具有广泛推广价值。

干湿联合冷却;尖峰冷却;降背压;直接空冷机组

0 引言

为了降低直接空冷机组运行背压,提高机组运行的安全性、经济性及夏季带负荷能力,干湿联合冷却系统作为一种新兴技术在电厂中得到广泛应用。以某2×600 MW电厂#1机组空冷系统进行改造为例,详细分析干湿联合冷却系统在直接空冷机组电厂的应用。

1 实施方案

1.1 实施原则

现有空冷系统常年运行,新增尖峰冷却系统在春、夏、秋季与空冷系统同时运行,尤其是夏季高负荷、高气温的尖峰条件下,弥补空冷散热面积的不足,降低机组运行背压,保证机组发电能力,降低发电煤耗。在冬季不结冰的条件下,尖峰冷却系统根据实际运行要求适度投运。

设计保证尖峰冷却系统能够适应机组的变负荷运行,能够保证机组排汽在尖峰冷却系统和空冷系统之间正常切换。

将已有#3冷却塔剩余面积2 000 m2全部用于#1机组新增尖峰冷却系统,从主机排汽管道中分流的排汽量,由原#3冷却塔的剩余冷却能力通过计算确定。

#3冷却塔作为机组重要辅机冷却水的冷源,夏季水塔出水温度不能太高,以保证辅机的正常工作,设计按照水塔出水温度31 ℃考虑。

1.2 系统方案概述

利用已有#3冷却塔作为冷源,通过增加尖峰冷却系统,与原辅机冷却水系统串联,以达到降低机组夏季运行背压、降低发电煤耗、提高机组运行经济性的目的。

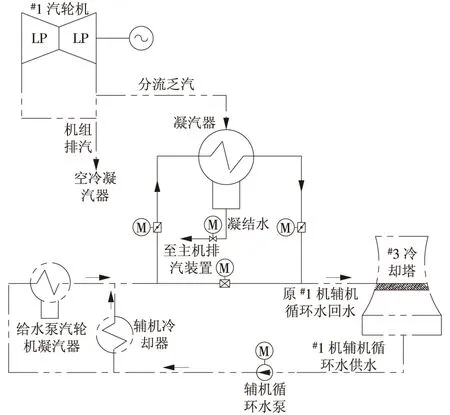

从#1机组主机排汽管道中分流部分排汽至凝汽器,循环冷却水在凝汽器中与排汽进行换热,换热升温后的循环冷却水经原#3冷却塔进行散热,散热完成后送回凝汽器完成一次循环。尖峰冷却系统流程如图1所示。

图1 尖峰冷却系统流程

尖峰冷却系统和原辅机循环水系统串联运行,为保证辅机安全经济运行,按照机组负荷550 MW和环境温度30 ℃,尖峰冷却系统分流排汽246 t/h为设计工况,机组背压由23 kPa降低至15 kPa,机组背压降低8 kPa。此时,水塔出水温度为30.8 ℃,辅机循环水温升为7.3 ℃,凝汽器温升为12.85 ℃,辅机循环水流量为10 400 t/h,凝汽器端差为3 ℃。#3冷却塔设计面积为5 000 m2,设计冷却水量为27 805 m3/h,在干球温度30.6 ℃和湿球温度23.2 ℃时水塔出水温度为30.1 ℃。目前实际淋水面积为3 000 m2,尖峰冷却系统投入,需全部放开水塔,并对填料、托架、配水管、淋水装置、收水器等设施进行更换。

尖峰冷却系统投运后,能够保证在春夏秋三季运行。冬季寒冷季节,为保证机组防冻要求,可将系统解列。当环境温度超过30 ℃时,水塔出水温度逐渐升高,当夏季环境温度超过33 ℃时,尖峰冷却系统出水温度达到53 ℃以上,会危及辅机冷却。因此,尖峰冷却系统增设旁路关断调整阀,以满足系统冬季解列,夏季分流部分循环水量的需求。

尖峰冷却系统投运后,机组整体运行经济性较高,变工况结果表明,在环境温度低于33 ℃、负荷低于550 MW工况下,机组背压可维持在7~21 kPa。

辅机循环泵为双速离心泵,设计高速时流量为10 450 t/h,设计扬程为29.5 m。增加尖峰冷却系统后,系统阻力增加39.7 kPa,已有循环水泵性能可满足系统运行要求。

系统增设空冷尖峰凝汽器,并进行相关乏汽及凝结水系统、抽真空系统、循环水系统的改造。其中,凝汽器的凝结水系统按不设凝结水疏水泵、凝结水依靠高差自流进行管道设计。抽真空系统也不增设新的设备,凝汽器的抽真空管道接至原有的抽真空系统中。循环水系统考虑场地条件的限制,每台机组按照单供、单回进行设计。凝汽器除垢设胶球清洗系统,循环水进口管道设二次滤网以避免凝汽器管束被循环水杂物堵塞。

2 工艺系统

乏汽及凝结水系统。从主机乏汽管道分流246 t/h排汽,接至凝汽器,冷却后变成饱和水,不设凝结水疏水泵,凝结水自流至主机排汽装置热井中。

抽真空系统。抽真空系统不增设新的设备,凝汽器的抽真空管道接至原有的抽真空系统中。

循环水系统。尖峰冷却系统循环水与原辅机冷却水系统串联运行,冷却水流量为10 400 m3/h。

尖峰冷却胶球清洗系统。尖峰冷却系统设置1套胶球清洗系统,以防止钢管结垢,端差增大影响经济性。

尖峰冷却旁路系统。尖峰冷却系统设置旁路调整门,一方面保证冬季及特殊运行方式下系统运行的灵活性;另一方面,通过该阀门调节循环水量,以防止夏季极端气温下因#3冷却塔的冷却能力不足而危及辅机冷却系统正常运行。

3 电控部分

3.1 电气部分

新增尖峰冷却系统主要低压用电设备:一套胶球清洗系统,20 kW/380 V;阀门配电柜,15 kW/380 V。

胶球清洗系统电源引自主厂房#1汽机电动机控制中心(MCC)A段。

3.2 热工仪表

控制对象主要为各系统关断电动阀门和循环水流量调节阀,以上设备的控制均接入#1机空冷集散控制系统(DCS),胶球清洗设备就地控制。

IO点数(总共约50点,不含备用点数)占用原#1机空冷DCS机柜备用通道,备用通道不够时增加IO卡件,不单独设置控制器。

设置一面阀门配电柜分别为#1机组尖峰冷却系统各阀门供电,阀门配电柜需要2路380 V AC进线电源,2路电源均引自主厂房电气柜。

4 #3冷却塔改造

4.1 更换全新填料

淋水填料是湿式冷却塔的重要组成部分,是冷却塔中气、水进行热交换的核心部件。#3冷却塔改造塔内填料采用冷却效果较好的改性PVC薄膜填料(S型波),拆除原有5 000 m2×1 m(厚度)填料,安装全新填料5 000 m2×1 m。

拆除冷却塔内原有5 000 m2填料托架,更换为增强型挤拉成型玻璃钢型材托架,该型材坚韧牢固,其纵向弯曲强度和冲击强度较高,并具有防腐蚀、耐高温等特性。

4.2 更换收水器

拆除原有5 000 m2收水器,更换为BO160-45型高效低阻加筋弧形收水器。收水器片采用阻燃型改性PVC甲级材料挤拉成型,该收水器按循环水量计的飘水损失在0.001%以下。

4.3 更换配水管

拆除原有DN 200 mm和DN 160 mm配水管,安装全新DN 200 mm和DN 160 mm配水管,总长度约4 445 m。配水管采用PVC-U管道,管道上均匀开孔,用于安装喷溅装置。配水管在水温为65 ℃以下时不软化变形,在-40 ℃条件下不冻裂脱落、损坏。配水管道悬吊件材质采用不锈钢。

4.4 更换淋水喷溅装置

拆除原有淋水喷溅装置4 540套,安装全新4 540套TP-Ⅱ喷溅装置。喷头材质为ABS塑料。塔内喷头布置应保证配水均匀。

4.5 内壁防腐处理

水塔塔筒内壁、淋水架构支柱(基础以上)原涂J55冷却塔专用涂料,从机组2012年投运至今,部分涂料层出现脱落或老化,不能对塔筒内壁、淋水架构支柱起到防护作用,为保证冷却塔的安全和机组正常运行,对现有塔筒内壁、淋水架构支柱重刷涂料。

5 实施效果

(1)干湿联合冷却系统可有效提高机组在夏季用电高峰期接负荷能力,防止出现机组背压高跳机事故,提高机组安全性。

(2)在不对现有辅机冷却水系统管路进行大规模改造的情况下,通过增设尖峰冷却系统达到了降低机组背压的目的,实现了冷源系统阶梯利用,大幅提高了机组运行经济性。

(3)充分利用了现有辅机循环水系统管道和原#3冷却塔的富余冷却能力,简化了系统,有效降低了投资成本,项目投资回报期合理。

(4)在降低机组背压的同时,也降低了送粉、烟风系统和空冷风机的厂用电。

(5)改造后可停运原有空冷系统喷雾装置,节约除盐水用量。

6 结束语

空冷机组空冷系统运行背压较高时,既增大了发电煤耗,使得运行成本增加,同时又造成汽轮机耗汽量增加,导致锅炉负荷增加,也使得锅炉各辅机运行负荷增加,各相关设备均处于超出力运行状态,机组运行安全性下降。

若采用干湿联合冷却系统分流部分排汽至新增的尖峰冷却器,采用机力通风冷却塔的开式循环冷却系统冷却,既可降低机组夏季运行背压,又可提高机组运行安全性和经济性,有良好的经济效益和社会效益,利国利民,具有广阔的推广前景。

(本文责编:齐琳)

2016-12-07;

2016-12-25

TM 621

B

1674-1951(2017)01-0056-02

王雪平(1984—),女,陕西汉中人,工程师,从事电站综合节能研究方面的工作(E-mail:119603243@qq.com)。