环烷基减压蜡油生产环保橡胶油的加氢工艺研究

宋君辉 韩龙年 杨 琅 马莉莉 陈清涛

中海油炼油化工科学研究院

环烷基减压蜡油生产环保橡胶油的加氢工艺研究

宋君辉 韩龙年 杨 琅 马莉莉 陈清涛

中海油炼油化工科学研究院

在加氢中试试验装置上,以环烷基减压蜡油为原料,考察了反应温度、氢分压等工艺条件对环保橡胶油CA值、8种多环芳烃(PAHs)等性能的影响。结果表明,在氢分压为10~15 MPa,体积空速为基准~基准+0.5 h-1,反应温度为t~t+60 ℃时,加氢工艺适宜生产CA值>12%、苯并(a)芘等8种PAHs质量浓度满足欧盟环保要求的橡胶油。氢分压越高,体积空速越小,加氢工艺生产环保橡胶油的操作空间(反应温度区间)越宽,且偏向低温区间,环保橡胶油的收率越大。

环烷基 减压蜡油 加氢工艺 环保橡胶油

随着对环境保护的日益重视和国内轮胎工业的迅速发展,环保高芳烃含量轮胎用橡胶填充油(以下简称环保橡胶油)的需求呈现快速增长态势。由于轮胎和橡胶行业所使用芳烃油的多环芳烃(PCA)含量较高,而多环芳烃对生物体具有致癌、致畸作用和生殖毒性,很多国家的法规中均公认芳烃油是一种具有潜在毒性和致癌性的物质。为了实现化学工业可持续发展的战略目标,欧洲橡胶工业联合协会(BLIC)和国际合成橡胶生产者学会(IISCP)共同宣布:自2010年1月1日起,在轮胎中使用无毒性橡胶油。

目前,国内外研究和推荐较多的有3类芳烃油的替代品,分别为处理芳烃油(TDAE)、浅抽油(MES)及环烷油(NAP)。其中,环烷油是现有市场需求量最大的一类环保橡胶油。环保橡胶油是能够满足欧盟2005/69/EC指令规定的经处理的芳烃油[1],即橡胶填充油的苯并(a)芘质量分数低于10-6,8种多环芳香化合物(PAHs)总质量分数低于10-5[2]。近年来,欧盟持续补充修订了REACH法规的部分条款,对部分橡胶制品的环保性能提出更苛刻的指标要求,但对轮胎用橡胶填充油的使用指标未做更为严格的规定[3]。

环烷油的生产工艺主要有以下3种:溶剂精制工艺、加氢脱酸-溶剂精制组合工艺以及单段加氢处理工艺。对于溶剂精制工艺和加氢脱酸-溶剂精制组合工艺,存在目标产品收率相对较低或工艺路线较长的问题,而单段加氢处理工艺具有产品收率较高(≥90%)、工艺路线短的特点,因此,越来越受到环保橡胶油生产企业的青睐。

1 试验部分

1.1 原料油

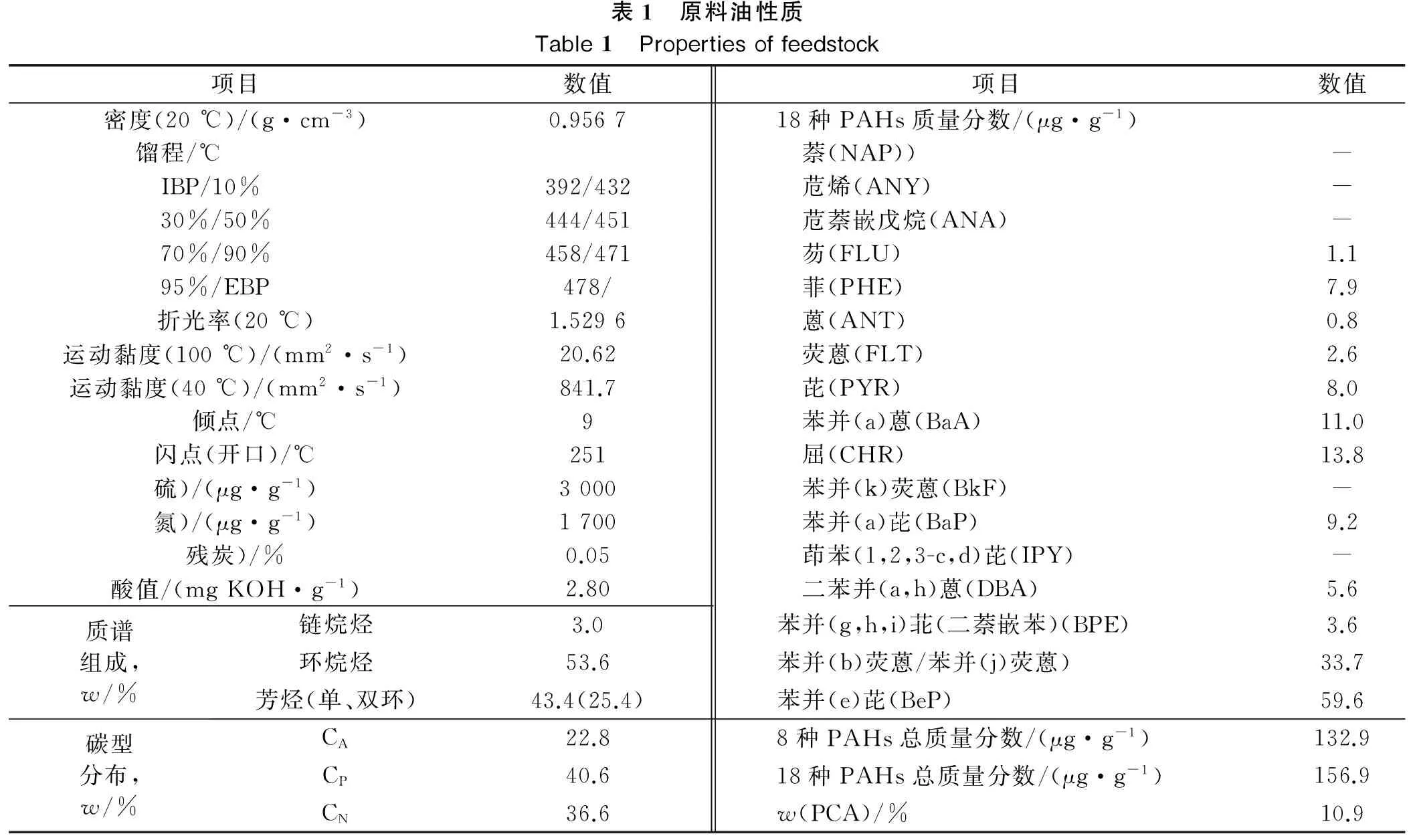

渤海湾原油属于海洋环烷基原油的范畴,是公认的润滑油基础油的优质原料。本实验选择一种典型的海洋环烷基减压馏分油进行相关研究,原料油的性质见表1。

从表1可以看出,原料油中链烷烃质量分数仅占3%,总环烷烃质量分数为53.6%,总芳烃质量分数为43.4%,属于典型的海洋环烷基原油。原料油中总芳烃含量高,且单、双环芳烃质量分数约占总芳烃的60%,通过多环芳烃的选择性加氢转化,适宜生产符合环保要求的橡胶填充油。

1.2 加氢中试试验装置

在300 mL连续等温固定床加氢试验装置上进行试验,装置示意图如图1所示,各工艺参数均由DCS精确控制,控制精度为±0.5 ℃,系统压力采用高分尾气减压系统自动控制。试验条件如下:反应温度为t~t+80 ℃,氢分压4.0~15.0 MPa,液时体积空速为基准-0.2~基准+1.0 h-1,氢油体积比1 000∶1。反应器顶部和底部装填惰性瓷球颗粒,保证物流分布均匀且支撑催化剂床层,中间装填加氢精制催化剂。试验氢为经高压脱氧、分子筛脱水的高纯氢,采用氢气一次通过的工艺流程。

表1 原料油性质Table1 Propertiesoffeedstock项目数值项目数值密度(20℃)/(g·cm-3)0.956718种PAHs质量分数/(μg·g-1)馏程/℃萘(NAP))-IBP/10%392/432苊烯(ANY)-30%/50%444/451苊萘嵌戊烷(ANA)-70%/90%458/471芴(FLU)1.195%/EBP478/菲(PHE)7.9折光率(20℃)1.5296蒽(ANT)0.8运动黏度(100℃)/(mm2·s-1)20.62荧蒽(FLT)2.6运动黏度(40℃)/(mm2·s-1)841.7芘(PYR)8.0倾点/℃9苯并(a)蒽(BaA)11.0闪点(开口)/℃251屈(CHR)13.8硫)/(μg·g-1)3000苯并(k)荧蒽(BkF)-氮)/(μg·g-1)1700苯并(a)芘(BaP)9.2残炭)/%0.05茚苯(1,2,3-c,d)芘(IPY)-酸值/(mgKOH·g-1)2.80二苯并(a,h)蒽(DBA)5.6质谱组成,w/%链烷烃3.0环烷烃53.6芳烃(单、双环)43.4(25.4)苯并(g,h,i)苝(二萘嵌苯)(BPE)3.6苯并(b)荧蒽/苯并(j)荧蒽)33.7苯并(e)芘(BeP)59.6碳型分布,w/%CA22.88种PAHs总质量分数/(μg·g-1)132.9CP40.618种PAHs总质量分数/(μg·g-1)156.9CN36.6w(PCA)/%10.9

1.3 催化剂

本试验采用润滑油加氢精制催化剂A,其比表面积不小于160 m2/g,孔容不小于0.25 cm3/g,最可几孔径为8.9 nm。催化剂A以W-Ni为活性金属,其中活性金属的总质量分数不大于30%。

2 结果与讨论

加氢工艺生产环保橡胶油主要涉及芳烃加氢饱和反应过程(HDA),而HDA必须考虑反应动力学、反应热力学(芳烃加氢反应与环烷烃脱氢的可逆反应)及开环反应。HDA反应速率取决于芳烃分子结构的诸多因素。本试验主要考察了氢分压、反应温度等对加氢工艺生产环保橡胶油的操作空间的影响。

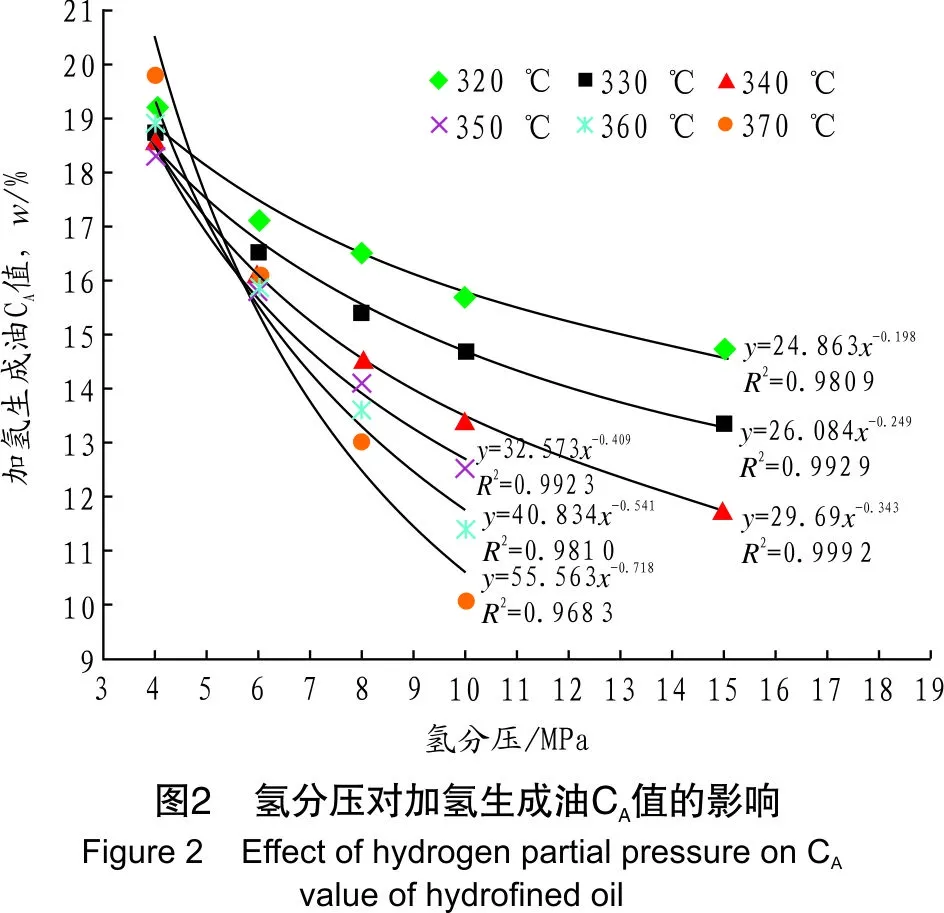

2.1 氢分压

在加氢反应过程中,起主要作用的不是总压力,而是氢分压。提高氢分压对加氢反应的热力学平衡有利,对受热力学平衡限制的芳烃加氢反应,氢分压的影响尤为明显。氢分压对加氢生成油的CA值及8种PAHs质量分数的影响见图2和表2。

从图2可见,在反应温度等其他工艺条件不变时,随着氢分压的升高,精制油的CA值降低,且反应温度越高,精制油的CA值对氢分压的敏感性越高。

多环芳烃加氢饱和的反应过程可以用式(Ⅰ)表示。

(Ⅰ)

式中:AH表示加氢产物(环烷烃)。

多环芳烃的平衡浓度可近似表示为式(1)。

yA/{yA+yAH}=1/{1+Ka×(pH2)n}

(1)

式中:yA和yAH分别表示芳烃和环烷烃的摩尔分率,Ka为平衡常数,pH2为氢分压[4],kPa。

由式(1)可知,较高的氢分压有利于降低芳烃的平衡浓度(即获得高转化率),对需氢较多的多环芳烃尤其如此;芳烃加氢饱和反应为放热反应,Ka随着反应温度的升高而减小,芳烃的平衡浓度随温度升高而增加。所以芳烃加氢饱和宜选择较高的氢分压,并在远离热力学平衡限制的低温下进行。

表2 氢分压对加氢生成油中8种PAHs质量分数的影响Table2 Effectofhydrogenpartialpressureonmassfraction of8kindsofPAHsinhydrofinedoilμg/g反应温度/℃氢分压/MPa4.06.08.010.015.0t+408.5(1.0)4.6(0.8)-(-)t+5048.6(2.4)22.3(1.1)11.3(1.1)7.2(0.8)t+6057.9(2.0)31.4(1.6)21.2(1.5)10.2(1.1)t+7093.4(4.4)44.2(2.1)22.9(1.7)13.8(1.2) 注:表中数据格式表示为8种PAHs总质量分数和苯并(a)芘质量分数,括号内为苯并(a)芘质量分数。

从表2可以看出,提高氢分压,8种PAHs的总质量分数显著降低,且多环芳烃的加氢脱除对氢分压极为敏感,尤其是对于那些位置比较突出、需氢少的芳环,如芴、菲等多环芳烃[5]。对于苯并(a)芘、苯并(e)芘等分子结构比较紧凑的多环芳烃,其加氢脱除较为困难。因此,对于环保橡胶油等对多环芳烃含量制定有严格标准的油品,加氢工艺需要较高的氢分压。总的来说,提高氢分压不仅可以提高HDA的反应速率,还可以提高HDA的平衡转化率。因此,对于加氢工艺生产环保橡胶油,较高的氢分压有利于提高多环芳烃的加氢脱除率,适宜生产环保橡胶油

综合理论分析和试验结果,在氢分压为10~15 MPa时,环烷基减压蜡油通过一段加氢工艺可以生产符合环保指标要求的橡胶油。氢分压越高,多环芳烃的选择性加氢脱除受热力学平衡的限制越小,环保橡胶油的操作空间越大。

2.2 反应温度

芳烃中的芳香环十分稳定,很难直接断裂开环,大分子的稠环芳烃只有在芳香环加氢饱和之后才能开环,并进一步发生加氢饱和、开环反应,芳烃加氢饱和反应的深度受热力学平衡和动力学两方面的限制。在加氢反应中,大部分反应的反应级数为1~2级,其反应速率的大小主要取决于反应速率常数,而反应速率常数为反应温度的函数。不同氢分压下反应温度对加氢生成油CA值的影响见图3。

从图3可以看出,氢分压为低压(4 MPa、6 MPa)时,加氢生成油的CA值随反应温度的增加呈现先降低后升高的趋势,即芳烃加氢饱和受到热力学平衡的限制,存在热力学平衡温度,且氢分压越高,热力学平衡温度偏向高温方向。而在高压(10 MPa、15 MPa)下,芳烃加氢饱和反应受动力学控制,加氢生成油中CA值随反应温度的增加而降低。

这是由于芳烃的加氢饱和反应过程存在热力学平衡的限制,即在氢分压一定时,存在热力学平衡温度。当反应温度低于此温度时,芳烃加氢饱和随反应温度的升高而增加,反应受动力学控制;当反应温度高于此温度时,芳烃加氢饱和随反应温度的升高而降低,反应受热力学控制[6]。此外,芳烃加氢饱和反应从由动力学控制向由热力学控制转变的温度点与氢分压有关。研究表明,随着氢分压的升高,芳烃加氢饱和转折点向高温方向移动,氢分压足够高时,反应主要由动力学控制[7]。

氢分压为15 MPa时,反应温度对环保橡胶油产品性质的影响见表3。从表3可以看出,在高压15 MPa下,加氢生成油中8种PAHs质量分数随反应温度的升高而降低,且在较低的反应温度下,油品性质已满足环保指标要求。

表3 反应温度对加氢生成油中8种PAHs质量分数的影响Table3 Effectofreactiontemperatureonmassfractionof8kindsofPAHsinhydrofinedoil反应温度/℃t+15t+25t+30t+35t+40CA值,w/%15.314.113.412.311.8w(苯并(a)芘(BaP))/(μg·g-1)0.90.70.6--w(苯并(e)芘(BeP))/(μg·g-1)2.80.80.6--8种PAHs总质量分数/(μg·g-1)3.71.51.2--

2.3 液时体积空速(LHSV)

对于给定的加氢装置,进料量增加时,空速增大,意味着单位时间内通过催化剂的原料量增加,原料油在催化剂上的停留时间缩短,反应深度降低,反之亦然。因此,降低空速对于提高加氢反应深度是有利的。在实际生产过程中,当进料量变化时,通常通过调整反应温度保持反应深度。

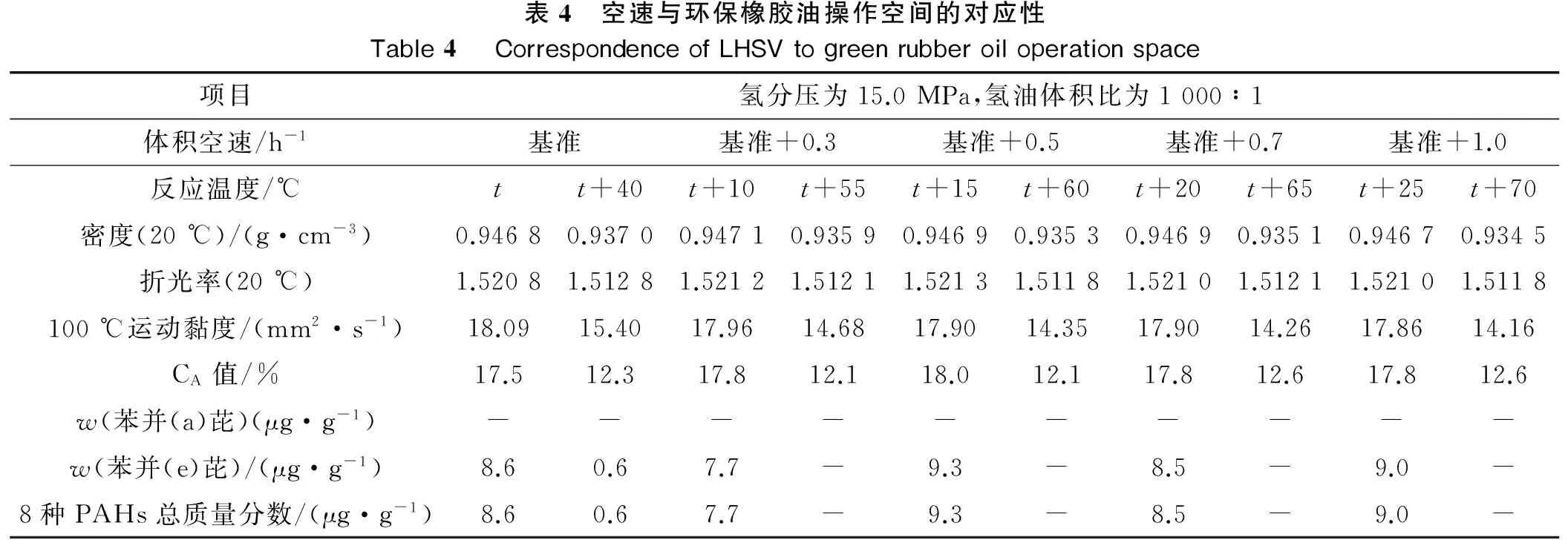

本实验考察了以海洋环烷基减三线馏分油为原料,加氢工艺制备CA值大于12%的环保橡胶油,体积与环保橡胶油操作空间的对应性试验结果见表4。

表4 空速与环保橡胶油操作空间的对应性Table4 CorrespondenceofLHSVtogreenrubberoiloperationspace项目氢分压为15.0MPa,氢油体积比为1000∶1体积空速/h-1基准基准+0.3基准+0.5基准+0.7基准+1.0反应温度/℃tt+40t+10t+55t+15t+60t+20t+65t+25t+70密度(20℃)/(g·cm-3)0.94680.93700.94710.93590.94690.93530.94690.93510.94670.9345折光率(20℃)1.52081.51281.52121.51211.52131.51181.52101.51211.52101.5118100℃运动黏度/(mm2·s-1)18.0915.4017.9614.6817.9014.3517.9014.2617.8614.16CA值/%17.512.317.812.118.012.117.812.617.812.6w(苯并(a)芘)(μg·g-1)----------w(苯并(e)芘)/(μg·g-1)8.60.67.7-9.3-8.5-9.0-8种PAHs总质量分数/(μg·g-1)8.60.67.7-9.3-8.5-9.0-

从表4可以看出,提高体积空速,通过提高反应温度保持了加氢反应深度,但加氢工艺制备环保橡胶油的操作空间偏向高温区域。虽然在较大的体积空速、较高的反应温度下,通过加氢工艺也能制备CA值大于12%、环保指标满足欧盟REACH法规的橡胶油。但是,提高反应温度在提高芳烃加氢反应深度的同时,也会加剧原料的加氢裂解,使得产品收率及闪点降低,带来产品颜色变差、安定性不好等问题。因此,对于环保橡胶油中多环芳烃的加氢脱除,通常需要降低空速,以便能在较低的反应温度下达到较高的脱除率。

此外,对于工业装置,较低的空速意味着在反应器体积确定的情况下,装置处理量小,投资效益较低。因此,综合考虑装置投资、催化剂活性、原料性质、产品性质等因素,环烷基减压蜡油加氢工艺制备环保橡胶油的适宜的体积空速为基准~基准+0.5 h-1。

2.4 工艺应用

在氢分压为16.0 MPa、氢油体积比为1 000∶1,液时体积空速为基准+0.5 h-1的条件下制备环保橡胶油,润滑油加氢催化剂B上的实验结果见表5。

表5 高压加氢试验结果Table5 Experimentalresultsathigh-pressurehydrogenation项目ABCDE反应温度/℃t+10t+20t+30t+40t+50液体收率/%100.0199.8999.6399.1798.89密度(20℃)/(g·cm-3)0.94770.94670.94390.94130.9381折光率(20℃)1.52161.52001.51831.51601.5136100℃运动黏度/(mm2·s-1)18.2217.8017.2816.5615.54CA值18.016.815.914.413.0闪点(开口)/℃242232230224218w(PCA)/%3.83.02.38种PAHs质量分数/(μg·g-1)13.17.02.60.9w(苯并(a)芘)/(μg·g-1)----

从表5中可以看出,随着反应温度的不断升高,环保橡胶油的CA值、PCA及8种PAHs质量分数降低;同时,随着反应温度的升高,油品的开环、裂解等反应加快,闪点降低,液体收率降低。因此,在产品性能满足欧盟环保指标要求的前提下,反应温度宜就低选择。

3 结 论

(1) 在氢分压为10~15 MPa时,环烷基减压蜡油通过一段加氢工艺可以生产符合环保指标要求的橡胶油。氢分压越高,多环芳烃的选择性加氢脱除受热力学平衡的限制越小,环保橡胶油的操作空间越大。

(2) 氢分压为低压时,芳烃加氢饱和反应速率主要受到热力学平衡的限制,存在热力学平衡温度。而在高压时,芳烃加氢饱和反应速率受动力学控制,加氢生成油中CA值、8种PAHs质量分数均随反应温度的升高而降低。

(3) 体积空速较大时,通过提高反应温度以保持加氢反应深度,但加氢工艺制备环保橡胶油的操作空间偏向高温区域。综合考虑产品收率、性质等因素,环烷基减压蜡油加氢工艺制备环保橡胶油适宜的体积空速为基准~基准+0.5 h-1。

[1] 熊良铨, 吕贞, 杨新华, 等. 符合 REACH法规的环保型轮胎橡胶填充油[J]. 合成橡胶工业, 2010, 33(4): 258-261.

[2] BLAINEY M, DE A C, VANDER Z P. REACH: Substances in articles-a step in the right direction[J]. Journal for European Environmental & Planning Law, 2007, 4(6): 424-439.

[3] Commission Regulation N.1272/2013 amending Annex XⅦ to Regulation (EC) 1907/2006 of European Parliament and of the Council on the Registration, Evaluation, Authorisation and Restriction of Chemicals (REACH) as regards polycyclic aromatic hydrocarbons[Z]. 2013.

[4] ANTONYMUTHU S, BARRY H C. Aromatic hydrogenation catalysis: a review[J]. Catalysis Reviews, 1994, 36(1): 75-123.

[5] 韩崇仁. 加氢裂化工艺与工程[M]. 北京: 中国石化出版社, 2001: 585-586.

[6] NASH R M. Refining/gas processing technology[J]. Oil and Gas Journal, 1989(May): 47-63.

[7] COOPER B H, DONNIS B B L. Aromatic saturation of distillates: an overview[J]. Applied Catalysis A: General, 1996, 137(2): 203-223.

Hydrofining process research on producing green rubber oil by naphthenic vacuum gas oil

Song Junhui, Han Longnian, Yang Lang, Ma Lili, Chen Qingtao

CNOOCResearchInstituteofOilandPetrochemicals,Beijing,China

In this article, effects of reaction temperature, hydrogen partial pressure and other process conditions on CAvalue, 8 kinds of polycyclic aromatic hydrocarbons (PAHs), etc. of green rubber oil were studied in a pilot trickle-bed reactor by naphthenic vacuum gas oil. The results showed that under the condition of hydrogen partial pressure 10-15 MPa, volumetric space velocity between reference to reference + 0.5 h-1, and reaction temperature betweenttot+ 60 ℃, it was appropriate for hydrofining process to produce green rubber oil, in which the CAvalue was over 12% and mass concentration of benzo(a)pyrene and other PAHs met the EU environmental requirements. There would be a wider operating space (reaction temperature range) for production of green rubber oil by hydrofining process at a higher hydrogen partial pressure, lower volumetric space velocity. What’s more, the operating temperature range led to lower temperature area, so there would be a higher yield of green rubber oil.

naphthenic base, vacuum gas oil (VGO), hydrofining process, green rubber oil

宋君辉(1985-),男,山东乐陵人,主要从事加氢催化剂及工艺研究工作。E-mail:songjunhui0809@163.com通信作者:韩龙年,E-mail:exployerhln168@163.com

TE624

A

10.3969/j.issn.1007-3426.2017.01.004

2016-03-03;编辑:温冬云