界面热阻对镁合金砂型铸造过程温度分布的影响

杨 燕,焦壮壮,袁训锋, 胡瑞霞

( 商洛学院, 陕西商洛 726000 )

界面热阻对镁合金砂型铸造过程温度分布的影响

杨 燕,焦壮壮,袁训锋, 胡瑞霞

( 商洛学院, 陕西商洛 726000 )

采用直接差分法求解热传导方程,对AZ91镁合金砂型铸造过程进行模拟,研究了界面热阻对温度分布影响。结果表明:在AZ91镁合金砂型铸造过程中,随着铸件/铸型热阻的减小,铸件/铸型界面散热情况得到改善,拐角位置温度降低速率趋于相同,整个铸件从冒口区域和底座区域同时向内部区域凝固;随着铸件/空气热阻的增加,冒口位置温度降低速率减慢,冒口区域的优先凝固优势消失,整个铸件从冒口区域和底座区域同时向内部区域凝固。此外,铸型/空气热阻对AZ91镁合金砂型铸造过程的温度分布影响不明显。

AZ91镁合金;界面热阻;铸造过程;温度分布

金属铸造过程温度场数值模拟研究,就是要采用数值方法求解凝固热传导模型,在计算机上重现铸造过程中的温度场分布情况,预测缩孔、缩松、夹渣、裂纹等铸造缺陷分布的位置及产生的原因,从而优化铸造工艺,提高铸件质量。

近年来,随着计算机技术和数值计算方法的发展,涌现出大批铸造过程数值模拟的商业软件。众多学者采用ANSYS[1-3]、PROCAST[4]、AutoCAD[5]等商业软件对机床电机座、车辆制动盘、农机件犁铧等具体铸件进行温度场模拟分析,获得部分铸件凝固温度分布规律,为铸件工艺设计提供参考。但这些基于商业软件的铸造过程温度场模拟研究,无法揭示铸造过程中的部分物理本质。赵鑫[6]采用有限元和有限差分结合的方法离散控制方程,获得铸件温度分布规律。安晓卫[7]等采用有限元法求解温度场方程,提出了处理界面传热问题的有效方法。陈玲[8]在采用试验方法确定铸件/铸型界面传热系数的基础上,详细分析了界面传热系数取值对模拟结果的影响。袁训锋[9-10]等采用直接差分法求解热传导方程,运用C++语言编写模拟程序,研究了界面热阻对半个T型铸件温度分布及拐角处凝固速率的影响。

本文在文献[11]基础上,对AZ91镁合金砂型铸造过程进行模拟,探讨界面热阻对温度分布的影响,绘制了不同界面热阻条件下拐角位置和冒口位置温度随时间的变化曲线。

1 铸件计算模型

1.1 T型铸件模型

T型铸件模型如图1所示,结构尺寸如表1。

图1 T型铸件模型图

表1 T型铸件模型结构尺寸图 cm

1.2 参数值的选取

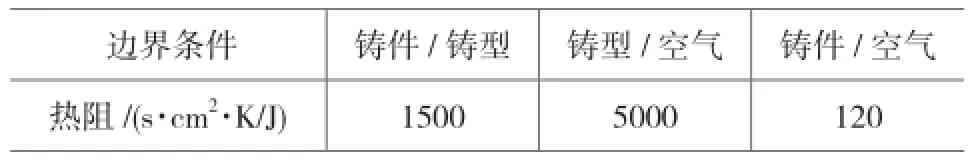

铸造外部条件如表2所示,材料AZ91镁合金和铸型的热物性参数如表3所示。

表2 铸造的外部条件

表3 热物性参数

1.3 热传导微分方程

热传导微分方程在二维空间中表达形式为:

其中,热扩散系数α=λ/ρcp,λ为导热系数,cp为比热,ρ为密度,T为温度。

2 温度场模拟程序的实现

2.1 网格剖分

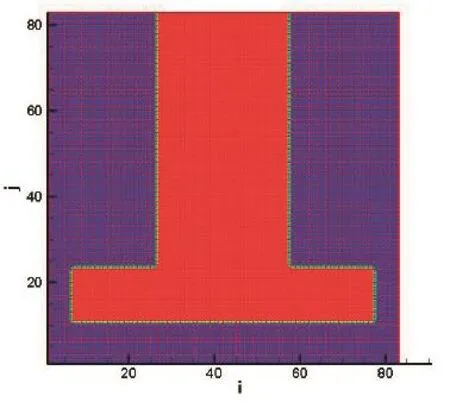

选择82 cm×82 cm的正方形区域进行计算,网格大小设定为1 cm×1 cm,总网格数为82×82,离散化后的计算区域如图2所示。

图2 离散化计算区域示意图

2.2 程序实现过程

在差分单元上直接应用能量守恒定律,根据单元内积蓄的热量等于通过各面传入和传出热量的代数和,建立节点方程:

在计算过程中,选取时间步长Δt=0.02 s,空间步长Δx=Δy=1 cm。计算获得数据采用Tecplot软件可视化处理进行定性分析,特征数据运用Origin软件绘制曲线图进行定量分析。

3 结果与分析

3.1 模拟结果与试验结果对比

在铸造试验过程中,以铝合金铸件和45#钢铸型为试验对象,采用测温的方法,获得铸件冷却过程中铸件和铸型界面间的温度变化规律。为了验证模拟计算结果的正确性,将模拟计算获得铸件和铸型界面间的温度变化规律与试验结果进行对比。图3.a为模拟计算获得镁合金砂型铸造过程中铸件和铸型界面间的温度随时间的变化关系,图3.b为试验测得铝合金金属型铸造过程中铸件和铸型界面间的温度随时间的变化关系[8]。

在模拟计算过程中,采用铸件/铸型界面热阻反映界面的传热情况;在铸造试验过程中,采用铸型厚度反映界面的传热情况。

从图3铸件和铸型界面间的温度随时间的变化趋势看,在凝固初始阶段,热量传递迅速,温度下降快;随着时间的延续,热量传递减慢,温度下降变得缓慢。铸件和铸型界面的传热情况不同,温度变化规律也有所不同。铸型越薄(x=15 mm)、铸件/铸型界面热阻越小(h1=150 s·cm2·K/J),铸件/铸型界面温度越低,温度随时间变化越剧烈;铸型越厚(x=30 mm)、铸件/铸型界面热阻越大(h1=750 s·cm2·K/J),温度曲线变化平缓。

尽管图3结果是在不同合金和铸造条件下获得的,无法准确定量的进行比较。但是,模拟结果和试验结果获得铸件和铸型界面间的温度随时间的变化趋势一致。因此,采用数值模拟方法对镁合金砂型铸造过程温度分布进行研究是可行的。

图3 铸件和铸型界面间的温度随时间的变化关系

3.2 铸件/铸型热阻对温度分布的影响

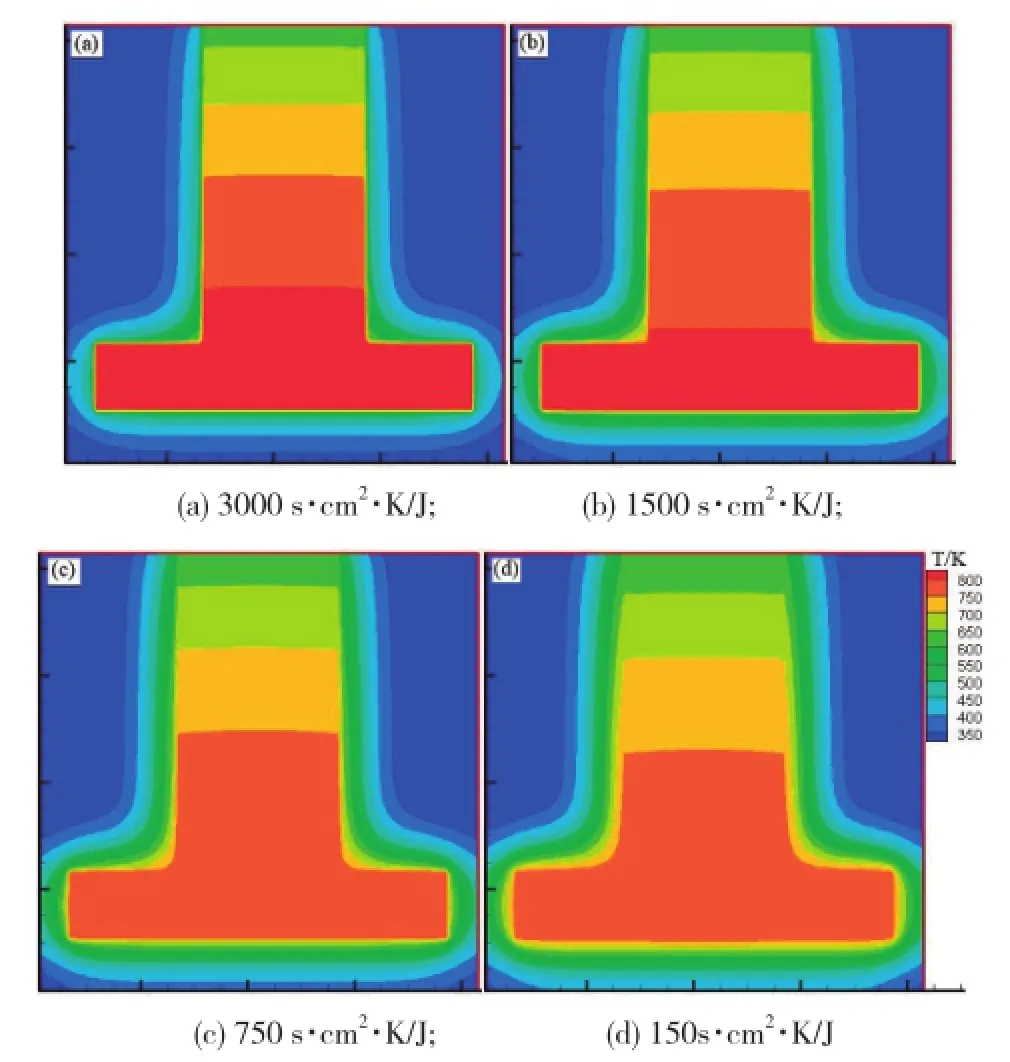

图4为AZ91镁合金在不同铸件/铸型热阻条件下凝固时间为4 000 s时的温度分布,红色的网格单元温度较高,蓝色的网格单元温度较低,不同颜色代表不同的温度。

从图中可以看出,在铸件/铸型热阻h1为3 000 s·cm2·K/J条件下,热量主要通过铸件/空气界面即冒口区域向外传递,铸件冒口区域网格单元颜色较浅,温度下降快,优先凝固;铸件/铸型界面散热情况差,铸件拐角及底座区域网格单元颜色较深,温度下降慢,最后凝固。铸件冒口区域具有优先凝固优势,整个铸件从冒口区域向底座区域凝固,形成温度由低到高的显著5级温度分布区域,如图4.a所示。随着h1的减小,铸件/铸型界面散热情况得到改善,通过铸件/铸型界面向外传递热量的速率加快,温度较低的4级温度分布区域面积增加,温度较高的第5级温度分布区域面积显著减小,铸件底座部分的网格单元仍为红色,温度较高,如图4.b所示。当h1进一步减小时,铸件/铸型界面散热情况进一步改善,铸件通过铸件/铸型界面传热能力增强,温度较高的第5级温度分布区域消失,冒口区域优先凝固优势减弱,整个铸件从冒口区域和底座区域同时向内部区域凝固,如图4.c、d所示。

图4 不同铸件/铸型热阻条件下凝固时间为4000s时的温度分布

为了定量分析AZ91镁合金在不同铸件/铸型热阻条件下温度分布情况,选取铸件拐角处的网格单元(i=55,j=23)绘制温度随时间变化的关系曲线。图5为AZ91镁合金在不同铸件/铸型热阻条件下拐角位置(i=55,j=23)温度随时间变化关系。可以看出,在凝固初期,当h1为 3 000 s·cm2K/J 时,拐角位置单元温度降低地最慢;当h1为 150 s·cm2K/J 时,拐角位置单元的温度降低最快;随着凝固时间的推移,不同铸件/铸型热阻条件下拐角位置温度随时间的变化曲线趋于平行,温度降低速率趋于一致。

3.3 铸件/空气热阻对温度分布的影响

图6为AZ91镁合金在不同铸件/空气热阻条件下凝固时间为4 000 s时的温度分布。

由图6可以看出,在铸件/空气热阻h2为120 s·cm2K/J 条件下,铸件冒口位置附近单元颜色最浅,温度降低快,优先凝固,整个铸件从冒口区域向底座区域凝固,形成温度由低到高的显著5级温度分布区域,如图6.a所示。

图5 不同铸件/铸型热阻条件下拐角位置(i=55,j=23)温度随时间变化关系

随着h2的增加,铸件/空气散热情况受阻,温度较低的3级温度分布区域消失,温度较高的4、5级温度分布区域面积增加,如图6.b所示。随着h2进一步增加,整个铸件均为温度较高区域,冒口区域的优先凝固优势消失,整个铸件从冒口区域和底座区域同时向内部区域凝固,如图6.c、d所示。

图6 不同铸件/空气热阻条件下凝固时间为4 000 s时的温度场分布

为了定量分析AZ91镁合金在不同铸件/空气热阻条件下温度分布情况,选取铸件冒口处的网格单元(i=41,j=81)绘制温度随时间变化的关系曲线。图7为AZ91镁合金在不同铸件/空气热阻条件下冒口位置(i=41,j=81)温度随时间变化关系。可以看出,在凝固初期,不同铸件/空气热阻条件下冒口位置温度下降速率相同;随凝固时间的推移,冒口位置的温度下降速率各不相同。当h2为120 s·cm2·℃/J 时,冒口位置的温度降低最快;当h2 为1 200 s·cm2·℃/J时,冒口位置温度降低的最慢;当热阻介于最大值与最小值之间时,冒口位置温度降低速率位于二者之间。

图7 不同铸件/空气热阻条件下冒口位置(i=41,j=81)温度随时间变化关系

3.4 铸型/空气热阻对温度分布的影响

图8为AZ91镁合金在不同铸型/空气热阻条件下凝固时间为4 000 s时的温度分布。可以看出,在不同铸型/空气热阻条件下,铸件冒口区域的散热情况好,铸件冒口区域网格单元温度下降快,优先凝固,整个铸件从冒口区域向底座区域凝固,形成温度由低到高的显著5级温度分布区域。因此,铸型/空气热阻对AZ91镁合金砂型铸造过程中温度分布影响不显著。

图8 不同铸型/空气热阻条件下凝固时间为4 000 s时的温度分布

4 结论

(1) 在AZ91镁合金砂型铸造过程中,凝固初始阶段,热量传递迅速,温度下降快;随着时间的延续,热量传递减慢,温度下降变得缓慢。模拟结果和试验结果获得铸件和铸型界面间的温度随时间的变化趋势一致。

(2) 在铸件/铸型热阻h1为3 000 s·cm2·K/J条件下,热量主要通过铸件/空气界面即冒口区域向外传递,铸件冒口区域具有优先凝固优势,整个铸件从冒口区域向底座区域凝固;随着h1的减小,铸件/铸型界面散热情况得到改善,通过铸件/铸型界面向外传递热量的速率加快,拐角位置温度降低速率趋于相同,整个铸件从冒口区域和底座区域同时向内部区域凝固。

(3) 在铸件/空气热阻h2为120 s·cm2K/J 条件下,铸件从冒口区域向底座区域凝固;随着h2的增加,铸件/空气散热情况受阻,冒口区域的优先凝固优势消失,冒口位置温度降低速率减慢,整个铸件从冒口区域和底座区域同时向内部区域凝固。

(4) 铸型/空气热阻对AZ91镁合金砂型铸造过程中温度分布影响不显著。

[1] 刘艳明, 于静, 张安义. Π型铸件温度场模拟分析[J].山西大同大学学报(自然科学版),2012, 28(5):68-70.

[2] 刘爱敏, 韩衍昭, 王含英.大型铸件凝固过程的温度场数值模拟[J].热加工工艺,2012, 41(15):65-67.

[3] 肖启瑞. 车辆前制动盘三维温度场模拟研究[J].西华大学学报(自然科学版), 2014,33(4):91-93.

[4] 宁向可, 邹景超, 钱力, 等. 农机犁铧铸件凝固温度场数值模拟[J].铸造技术,2009,30(11): 1393-1395.

[5] 孙建波, 夏春艳, 吕迎, 等. 基于AutoCAD的铸件凝固温度场数值模拟[J].佳木斯大学学报(自然科学版), 2013,31(2): 306-310.

[6] 赵鑫, 温泽峰, 金学松. 铸件凝固过程中温度场的数值模拟[J].西南交通大学学报,2006,41(1): 15-19.

[7] 安晓卫, 王承志, 宋广胜. 铸件凝固温度场有限元分析中界面热阻的处理[J].计算力学学报,2005,22(1): 100-103.

[8] 陈玲, 钟蜀津, 殷飞. 铸件和铸型间界面传热系数的试验研究[J].机械设计,2011,28(12):78- 82.

[9] Yuan X F, Hu R X, Li Y, et al. Simulation of Temperature Field in the Solidification Process of Cast[J]. Advanced Materials Research, 2015, 1088: 834-837.

[10] 袁训锋, 胡瑞霞, 李英, 等. 界面热阻对铸件凝固过程温度场的影响[J].铸造技术,2015,36(7):1784-1788.

[11] 胡瑞霞, 袁训锋, 杨燕, 等. 铸型对镁合金铸造过程温度分布的影响[J].中国铸造装备与技术,2015,(4): 50-53.

Infl uence of thermal resistance at interface on temperature distribution in sand casting process of magnesium alloy

YANG Yan, JIAO ZhuangZhuang, YUAN XunFeng, HU RuiXia

(Shangluo University, Shangluo 726000,Shaanxi, China)

The direct differential method for solving equations of heat conduction and simulate the sand casting process of AZ91 magnesium alloy. The effect of the thermal resistance at interface on distribution of temperature is studied. The results show that, during the sand casting process of AZ91 magnesium alloy, with the decrease of the cast/mold thermal resistance, the heat dissipation at the interface of cast/mold is improved, the temperature decreaseing of the corner are nearly the same, the solidifi cation of the cast is from the riser position and side to the inner region at the same time. With the increase of the cast/air thermal resistance, the temperature decreaseing rate of the riser descend, the solidifi cation advantage of the riser region disappears, the solidifi cation of the cast is from the ris er position and side to the inner region at the same time. In addition, the mold/air thermal resistance had no significant effect on distribution of temperature during the sand casting process of AZ91 magnesium alloy.

AZ91 magnesium alloy; thermal resistance at interface; casting process; temperature distribution

TG244;

A;

1006-9658(2017)01-0009-05

10.3969/j.issn.1006-9658.2017.01.003

商洛市科技局科研计划资助项目(SK2014-01-02);2015年度国家级大学生创新训练项目(201511396717);陕西省教育科学“十二五”规划资助项目(SGH13401)

2016-08-01

稿件编号:1608-1450

杨燕(1986—),女, 硕士. 研究方向: 主要从事凝固过程数学模型分析和半群理论研究.