薄壁化保险杠的设计研究

刘永星

(安徽江淮汽车集团股份有限公司,安徽 合肥 2300601)

薄壁化保险杠的设计研究

刘永星

(安徽江淮汽车集团股份有限公司,安徽 合肥 2300601)

文章首先论述了薄壁化保险杠设计的一般要求,并分析了塑料薄壁化保险杠常用材料及材料的性能要求。文章重点讨论了薄壁化保险杠在开发过程中所需关注的性能要求及设计要点。并通过一款薄壁化汽车保险杠的研发分析过程,对薄壁化保险杠研发的一般规律做了深入的论述。

薄壁化;保险杠;改性聚丙烯

CLC NO.:U462.1Document Code:AArticle ID:1671-7988 (2017)02-38-03

引言

随着国家对节能减排要求的进一步提高及中国汽车产业的高速发展,汽车轻量化已成为汽车节能减排的重要途径,已成为汽车发展的主潮流。而汽车零部件薄壁化设计技术一直是汽车轻量化发展的重要方向之一,零件的薄壁化设计水平已经成为衡量各汽车设计中心技术能力的一个重要指标。

作为汽车外装饰表面积最大的零部件,汽车保险杠的薄壁化已成为各汽车厂家首选的降重方案。我们在进行保险杠薄壁化产品开发之时,需要详尽分析保险杠薄壁化的设计优势,理解其所选材料的特点,并对薄壁化保险杠设计方案进行模拟对比评估。

1、薄壁化保险杠材料

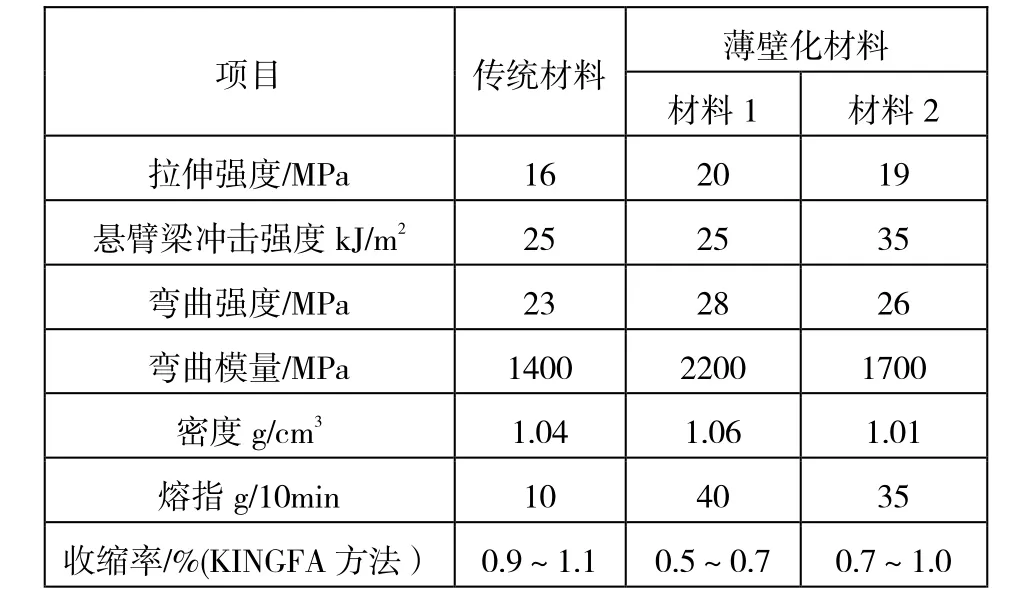

表1 薄壁化保险杠材料性能对比表

聚丙稀(PP)是最轻的塑料之一,密度在0.9 g/cm3~0.91 g/cm3之间。应用于汽车保险杠外壳,多加入三元乙丙橡胶(EPDM)、滑石粉等以改善其性能。改性聚丙烯材料技术的发展对于推进保险杠的薄壁化设计发挥了关键作用。配合改性技术的发展,改性聚丙烯材料的综合性能也得到显著提升。

根据原材料调查及统计,市场主流薄壁化保险杠应用的改性PP材料与传统PP材料性能对比如表1所示。

1.1 薄壁化保险杠优势分析

(1) 产品壁厚减薄,重量减轻。在满足设计需求的条件下,单件使用材料减少。保险杠设计壁厚由传统的3.0mm降低到2.5 mm,考虑到制件壁厚减薄会引起刚度下降,局部需增加加强结构,产品减重率可达到10%左右。

(3)薄壁化产品收缩小,薄壁产品与车身的匹配以及生产过程中的尺寸质量控制更加有效。相同材料的情况下,产品壁厚越薄收缩率越小。而收缩率降低将会有利于提高产品的尺寸稳定性,从而减少产品装配中的尺寸匹配问题。

2、薄壁化保险杠设计

2.1 薄壁化材料选择

零件薄壁化设计选用的材料特点是较为明确的:高流动、高韧性、高强度和高刚性。

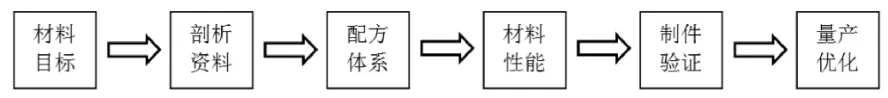

薄壁化材料开发技术路线可以概括如下:

(1)高流动。高流动材料才能满足薄壁化产品成型需求。目前市场上熔融指数从0.1g/10min~1000g/10min的聚丙烯原料都有了商业化的成品,有效解决了改性聚丙烯流动性问题。

(2)高韧性。产品壁厚减薄使产品的冲击强度即韧性降低,需对薄壁材料进行增韧。目前市场上已出现了多种新型的增韧改性剂,可有效提升改性聚丙烯材料的冲击韧性。

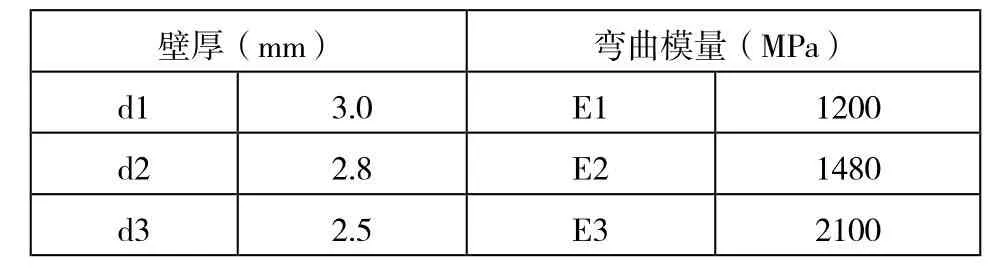

(3)高强度和高刚性。产品壁厚减薄也会带来制件强度和刚性的降低,需通过提高材料的屈服强度和弯曲模量加以弥补。为达到与传统材料同样的刚性要求,不同壁厚材料所对应的弯曲模量要求如表2所示。

这就需要我们平时养成思考并解剖问题的习惯。这个对不少中国家长来说也有点挑战,因为我们的教育经验大多是笼统整体式的,而不是西方教育所推崇的分析式。很多对成年人来说很简单很普通的行为其实都隐含了大量知识背景在里面。

表2 不同壁厚对应的模量要求

2.2 零部件性能要求

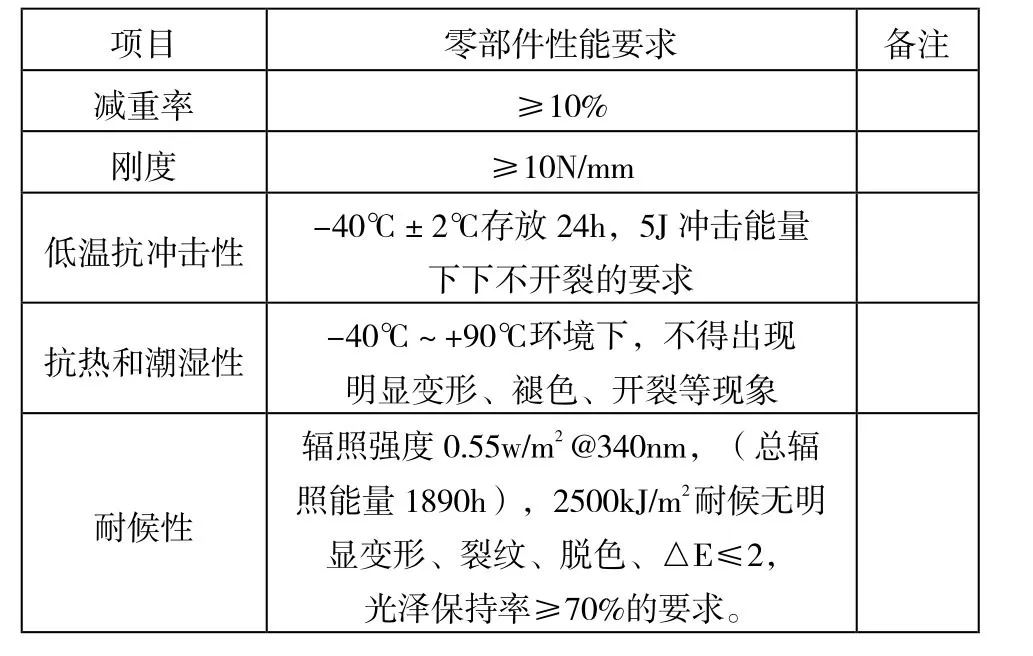

薄壁化保险杠主要性能要求见表3,薄壁化保险杠的设计一般应遵照以下原则:

表3 零部件性能要求

1)为了提高保险杠强度,保险杠整个件不能都是2.5mm料厚,需均匀的增加部分区域料厚,如上下翻边和钣金的连接安装点,可把保险杠做成变截面结构,局部最大料厚可达3.5mm;

2)由于保险杠材料流动性较高,所以外观特征不能有太多的复杂结构,造型设计时要加以考虑外观结构比较简单,无复杂的外观造型;

3)由于保险杠壁厚较薄,故需在增加强度的地方需增加加强特征,在不影响外观的情况下,在牌照板处增加加强的特征,可增强保险杠X向强度;

4)保险杠大面无复杂的结构特征,整个区域是个大的平面。

5)通过对新型薄壁化材料的分析,结合保险杠产品特点,可以在满足保险杠产品性能的条件下,减轻保险杠单件重量10%以上。

2.3 薄壁化保险杠的CAE模拟分析

为优化薄壁化产品设计方案,需对薄壁化保险杠设计进行相应CAE模拟分析,并根据保险杠安装要求,通过CAE分析识别薄壁设计对保险杠模态和刚度的影响是否可以接受。

2.3.1保险杠模流分析

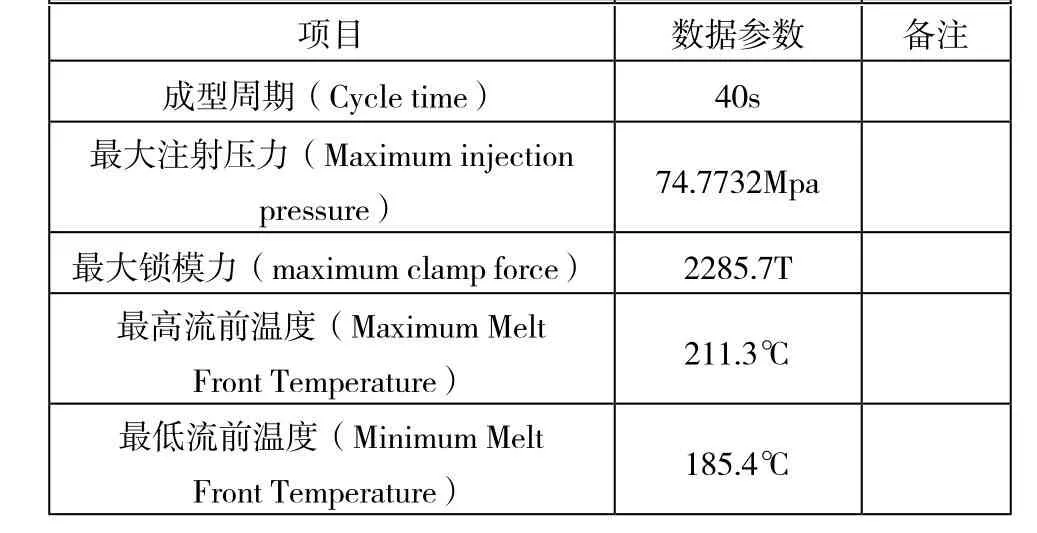

表5 产品分析结果

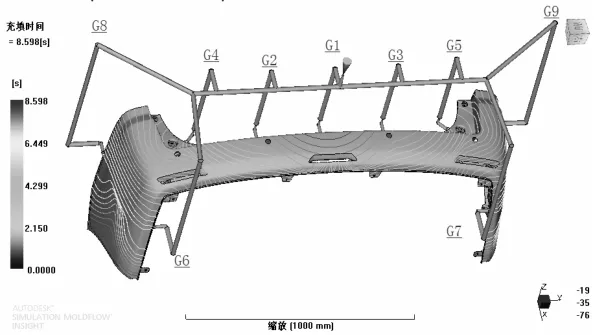

为满足后期生产需要及产品品质要求,需对薄壁化保险杠部件进行相关模具成型性分析,目前比较多的是通过模流分析,判断产品成型可行性。表5和图1是某款薄壁化保险杠产品模流分析结果。通过分析,此产品成型最大充填压力为74.77MPa,最大锁模力为2285.7T,产品整体充填平衡,无迟滞和短射现象;结合线结合温度较高,痕迹不明显,结合质量好,产品整体收缩均匀。此款产品可以满足生产制造要求。

图1 产品模流分析示意图

2.3.2 保险杠系统模态分析

产品厚度对保险杠系统模态的影响在一定范围内呈线性关系。当壁厚从传统的3.0 mm减少到2.5 mm时,一阶模态分析的频率从24 Hz降低到23.5 Hz。通过模拟分析不同壁厚下的保险杠系统模态,可以有效预测壁厚减薄带来的设计失效风险。

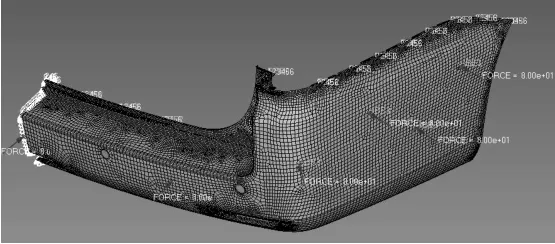

2.3.3 保险杠刚度分析

以非薄壁设计为基础模型,使用薄壁材料进行验算,模拟保险杠静态受力条件下刚度测试。因保险杠是对称件,测量时选取如图2中的测量点分别是保险杠表面从中部到右侧的6个区域点,从分析数据来看,薄壁化保险杠产品与非薄壁设计状态差别不大。并达到了前期设定刚度值≥10N/mm的要求。

从分析结果还可以看出,保险杠零件静态受力条件下刚度表现与零件设计本身相关性较大,所以薄壁化产品方案设计过程中,务必考虑到零件本身的造型及其内部结构的设计。

图2 产品刚度分析

3、结论

本论文通过对薄壁化保险杠设计开发原则及流程的阐述,并通过对一种薄壁化保险杠的开发应用实践,对薄壁化保险杠开发作了全方位的论述。保险杠最终产品应当通过相应的试验验证。对于有特殊需求车型的保险杠,保险杠的设计应当符合适用于其的各类法律法规,并满足设计参数各项的要求。

伴随着各汽车技术中心自主设计和制造能力的不断提高,保险杠薄壁化设计将会被运用到越来越多的新项目设计中。汽车塑料零件的薄壁化过程必然是一个渐进的过程,材料特性也将会是一个不断提高的过程。薄壁保险杠的开发,需要理论设计和实际制造相互推进,相互验证材料和零件性能。

[1]周一兵.汽车塑料发展现状及趋势[J].世界塑料.2008.26(1):30-35.

[2]王鉴,王思,张楠.改性聚丙烯材料在汽车零部件上的应用进展[J].炼油与化工.2011(6):5-9.

[3]宋赛楠,曹庚振,王霞.聚丙烯塑料的改性研究[J].塑料工业.2011.39 (s1):57-59.

[4]周 强,刘树文.汽车保险杠的薄壁化设计[J].上海汽车. 2013.09:20-23.

Design And Application For Thin-wall Bumper

Liu Yongxing

(Anhui jianghuai automobile group co., LTD, Anhui Hefei 230601)

This paper firstly discusses the general requirements of thin-wall bumper design and analysis of thin-wall plastic bumper material commonly used materials and performance requirements of the material. This paper focuses on the thin-wall bumper of the necessary attention during the development process and design of regulatory requirements. Combined with a thin-wall bumper of the development process, the general rules on the bumper research and development done in-depth discussion.

thin-wall; bumper; PP+EPDM

U462.1

A

1671-7988(2017)02-38-03

刘永星(1983-),男,内外饰设计主管,就职于安徽江淮汽车集团股份有限公司,从事汽车外饰件设计开发工作。

10.16638/j.cnki.1671-7988.2017.02.013