黄麻纤维的性能及其改性技术研究进展

郭昌盛,林海涛,蒋 芳

(广西科技大学生物与化学工程学院,广西柳州 545000)

黄麻纤维的性能及其改性技术研究进展

郭昌盛,林海涛,蒋 芳

(广西科技大学生物与化学工程学院,广西柳州 545000)

黄麻纤维力学性能优异、产量大、价格低,具有其他麻类纤维无法比拟的优点,是一种具有很大发展潜能的纤维素类纤维。介绍了黄麻纤维的结构、性能、应用及改性研究现状,为其研究发展提供一定的理论支持。

黄麻纤维 结构 性能 应用 改性

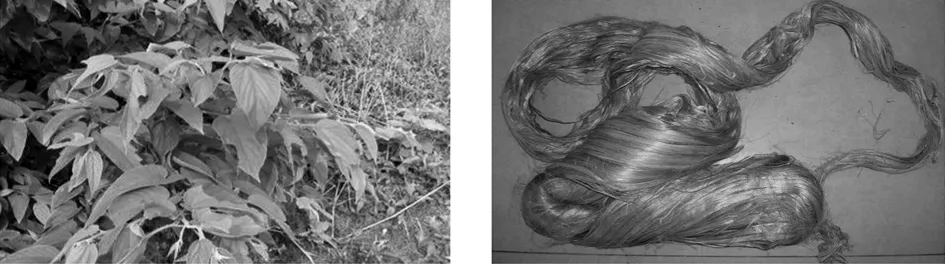

黄麻(Jute)又名络麻、绿麻,可分为长果黄麻和果种黄麻,黄麻属椴树科,一年生草本韧皮纤维作物,如图1。我国黄麻产量仅次于印度和孟加拉国,是世界上三大黄麻产地国之一,主要分布于浙江、台湾、广东等省,我国已经有6000多年应用历史,除了夏布、麻袋方面,在宋代以后开始应用于纸张方面。由于黄麻纤维断裂强度高、吸湿透气性好、抗菌性及紫外线强、可溶解性好等性能特点[1-4],其应用不仅在传统产品中延伸,还在产业应用领域中大有作为。本文对黄麻纤维的结构、性能、应用及改性研究现状进行了简单的阐述,为其未来发展提供理论参考。

图1 黄麻植物及其纤维束

1 黄麻纤维的结构与性能

1.1 黄麻纤维的结构及组成

黄麻纤维表面呈竹子节状或X型节状,纵向呈条纹状,横向条纹没有苎麻的清晰,且有圆形截面的沟槽,腔胞面积比苎麻大。纤维的横截面有五角星、六角形和多角形,断面有倾斜的龟裂条痕;细胞的厚度整齐,呈圆筒状,没有天然的卷曲。黄麻纤维的基本结构单元是原纤状长链纤维素。单纤维是由格状中间薄层把大量基本细胞固定在一起而成,约含有5~30个细胞,每个细胞均有中腔。每根纤维可以被看成夹在半纤维素和木质素矩阵中的超细长原纤,对矩阵起增强作用。特殊的结构组成,赋予了黄麻纤维具有高强度、高初始模量、低延伸性和吸湿性及透气性好的特点[5]。

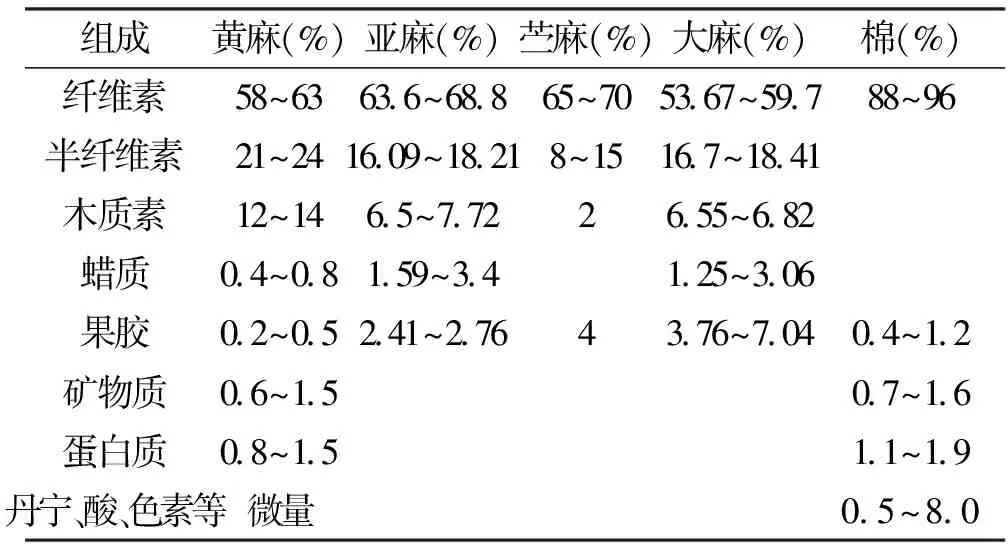

表1 黄麻及其他纤维的化学组成对比

由表1知,黄麻纤维中的木质素和半纤维素含量比较大,二者占纤维化学组成的33%~38%以上,均高于其他纤维素纤维如棉、亚麻、苎麻和大麻,这也赋予黄麻纤维独特的性能。木质素的含量多少直接影响纤维的光泽、可纺性、柔软性及印染着色性,木质素含量多,则纤维的光泽差,手感粗硬、弹性差,可纺性及印染着色性难,其织物的悬垂性也差。木质素少则恰恰相反。半纤维素(介于淀粉和纤维素之间,含有各种多糖类或近似糖类的物质,其分子量比纤维素低)含量较多时,其产品具有弱酸性。胶质的含有使纤维不能被细劈。所以黄麻纤维粗硬、纺高支数纱线困难,呈褐色,柔性差[2,6]。

1.2 黄麻纤维的性能

黄麻纤维断裂强度和棉纤维相近,但其模量是棉纤维的2~4倍,断裂伸长率也远远小于棉纤维。与其它麻(苎麻、亚麻和西沙尔麻)纤维相比,黄麻纤维的断裂伸长率最小,模量比西沙尔麻纤维要高,而比亚麻和竺麻低。但黄麻纤维拉伸强力的离散度比较大,很难控制,主要因为脱胶工艺、生长季节、取样部位的不同对其都有很大影响。因此,如何保证麻类纤维产品质量的稳定性也是学者们研究的一个重点之一[7]。

相比其他麻类纤维,黄麻纤维表面含有许多腔胞,且每个细胞均有中腔,故其吸湿透气性均好于其他麻类纤维,黄麻纤维的回潮率高达12.6%[8]。同时由于其横截面呈多角形混合,故其织物具有导湿快干的功能,能够非常好地调节人体与周围环境的热湿平衡,保证人体始终处在一个热湿适宜条件;不规则多角形混和,使黄麻纱及织物产生漫反射现象,其产品色调柔和、不刺激,使人们视觉感受非常舒服。黄麻纤维初始模量较大,使其产品呈现粗犷豪放、色调柔和、悬垂典雅、挺括大方等特点,纹理自然,无矫揉造作之感[9]。

黄麻单纤维长度较短,仅1.5mm~5mm,无卷曲,且长度参差不齐,故无法纺纱。黄麻纤维具有非常强大的抗菌性能,同样实验条件下,白色念株菌的存活率为37%,而金色葡萄球菌的存活率只有6%,大肠杆菌的存活率只有8%,都远远优于其它纺织材料,黄麻纤维还具有一定的抗紫外线能力[10,11]。黄麻纤维具有产量大、价格低的特点,是其他麻纤维无法比拟的优点,是仅次于棉纤维的第二大天然纤维素纤维[12]。2000年~2003年,黄麻总产量变化基本不大,约280万吨左右,是马尼拉麻产量的28.5倍,大麻产量的38.6倍,苎麻产量的11.8倍(2002年)[7]。

黄麻纤维具有优异力学性能,透气透湿性好,产量大价格低,天然抗菌性强等其他麻纤维无法比拟的独特性能[1],其产品舒服性、外观性及天然抗菌性都非常好。黄麻纤维的产品也从单一的麻袋延伸到服装面料、装饰包装面料、产业用复合材料,涵盖各个领域。在服装方面,黄麻纤维可以替代亚麻或苎麻纤维进行纯纺或混纺,制成裙子、衬衫、夹克衫、套装等[1];在装饰包装面料方面,可以纯麻、交织、混纺等形成的黄麻织物,然后再整理印花等工艺,制作壁挂、窗帘、布艺沙发、地毯或旅游箱包等,具有绿色、时尚、环保、耐用等优点;在产业用产品方面,黄麻纤维可以替代部分聚丙烯制成含麻的聚丙烯粒子(黄麻纤维:聚丙烯=35:65),应用于汽车制造业、折叠门、家具业等领域,黄麻复合材料还可以作为土工布应用在沙漠治理、堤坝、抗洪救灾、高速路的护坡等[13-15]。

2 黄麻纤维的改性

纺织工业中应用的黄麻纤维一般是指其工艺纤维,是由果胶等物质将黄麻单纤维粘连而成的较长的能用于纺织的纤维[16]。一般比较粗硬、没有卷曲很难应用纺纱工艺中,所以需要对其进行精细化改性、羊毛化改性、表面改性及柔软化改性,提高黄麻纤维的可纺性、利用率、及其复合材料产品的质量等级。

2.1 精细化改性

黄麻的工艺纤维可解决了单纤维较短难以纺纱的问题,但是工艺纤维较粗,线密度约为2.22tex~4tex,很难在纺纱工艺中应用。因此,需要在不损伤或者尽量少损伤纤维原有的机械性能的原则条件下,使黄麻纤维变细,除去纤维中木质素、半纤维素、果胶等成分,保留纤维素的加工过程,即为精细化改性[6,17]。黄麻纤维精细化改性有很多种方法,但大致可以分为化学法、生物法、化学-生物联合法三种方法。

2.1.1 化学精细化法

黄麻纤维是由纤维素、木质素、半纤维素、果胶等各种成分组成,且各种成分对碱、氧化剂和无机酸等化学药品作用的稳定性是各不相同。纤维素对高温碱液的作用则表现出相对的稳定性,但半纤维素、果胶和木质素等成分易被高温碱液作用而溶解;纤维素和果胶易被氧化剂氧化;木质素对酸的作用则表现出极大的稳定性,而半纤维素、果胶和纤维素等成分均可被酸水解。基于此,化学法就是利用碱性溶液如氢氧化钠、碳酸钠、碳酸钾、石灰乳等溶液,对黄麻进行蒸煮处理,使麻皮中的果胶、半纤维素、木质素及其附着物溶解除去[18]。付书玉等[19]采用硫酸盐蒸煮原理对黄麻纤维进行高温碱煮练,研究表明,采用硫酸盐蒸煮原理对黄麻纤维进行高温碱煮练是一种有效的脱胶途径,黄麻纤维的细度可达539.2Nm,断裂强度2.8cN/dtex。王剑英等[20]利用碱液对黄麻纤维进行改性处理,了解碱液浓度和处理时间对黄麻纤维性能的影响,发现碱液浓度为10g/L,室温下处理120min时,改性后的黄麻纤维力学性能最佳,且满足复合材料增强纤维高强高模低伸的要求。

2.1.2 生物精细化法

生物精细化改性可以分为传统细菌精细化法和生物酶精细化法,而生物酶精细化法是传统细菌精细化法的改进,可取得比传统细菌法更好的效果[21,22]。传统细菌精细化法是利用天然水源中原有微生物与沤于水中的麻皮或麻茎,在自然温度条件下迅速繁殖,分泌出特种果胶酶、水解果胶等物质使黄麻纤维分离而成变细。生物酶精细化法是利用酶作用单一性,使其只与纤维分子中某一组分作用,而保留其他有效成份,与碱煮化学加工方法相似。在黄麻改性中,一般选用复合酶,即由果胶酶和半纤维素酶组成的复合酶,半纤维素酶是一种多酶混合物[23]。传统细菌精细化法又叫做沤麻法,在北宋代的时候就已经开始使用相似的方法,制取纤维纺纱织布,在偏僻的农村也还有应用来制取麻绳。李亚滨等[21]选择复合酶(纤维素酶、半纤维素酶、木质素酶和果胶解聚酶等成分)对黄麻纤维进行处理,发现随着处理时间的增加,果胶解聚酶可逐渐去除纤维表面的胶着物质,且作用仅限于纤维表面,对纤维的强度影响非常小;木质素酶分解纤维表面及中间层的木质素,从而使单纤维的粘接强度降低。

2.1.3 化学-生物联合精细化法

化学-生物联合法是采用化学精细法和生物精细法两种方法相结合,具有两种精细法的优点即化学方法中脱胶彻底和细菌法中纤维损伤小的优点。同时,也具有两者的缺点(化学法脱胶污染环境严重和单一的生物酶脱胶率低)[22-24]。如何使两者优点最大化,缺点最小化,是各国研究的主要方向,所以离投入到实际生产中还有较大距离。付书玉[6]利用化学-生物联合法,其先采用化学脱胶,然后再采用生物酶进一步处理,发现在联合法优化工艺条件下,黄麻纤维精细化效果非常明显,细度达到609.6 Nm,断裂强度2.1 cN/dtex,残胶率4.5%,木质素残余率9.3%。张双等[25]对黄麻生物脱胶、化学脱胶以及生化联合脱胶进行了较深入的研究,根据精干麻的残胶率、纤维线密度以及纤维强力等质量指标。结果表明,单独生物酶法精细不能达到纺纱要求,需用化学法进一步脱胶,且生物酶-化学联合精细工艺效果比化学--生物酶联合精细的效果更佳。

2.2 羊毛化改性

黄麻纤维的机械物理性能与其他麻类纤维差别很大,但黄麻纤维与粗羊毛纤维的细度、长度和强度都十分相似,故可对黄麻纤维进行羊毛化处理,使其具有羊毛状的卷曲,以提高其柔软性、弹性和可纺性。羊毛化改性又称碱性改性,是指将松弛状态的黄麻纤维浸渍在一定温度、一定浓度的苟性钠溶液中,处理后的黄麻纤维产生卷曲,这种卷曲似羊毛化的外观。因强碱渗入到纤维素晶体结构中,应力松弛和分子取向而产生的纵向收缩、从纤维素I向纤维素II转变时形态变化产生的分子链扭转、以及由于分子链横向密集变化时产生的横向力同时发生,从而产生了黄麻纤维内部三维空间的卷曲。卷曲率的提高,可赋予黄麻纤维似羊毛状的卷曲外观,提高纤维间的抱合力。但纤维强力会下降,虽然麻纤维本身强力较高,但若一味追求卷曲而强度下降过大,则后续难以应用,没有实际应用意义。姜繁昌等[26]对黄麻纤维进行羊毛化改性研究,发现改性后,黄麻纤维的细度由2.68 tex降低到1.74 tex,卷曲个数提高到2-3个/cm。徐静等[2]对黄麻纤维进行羊毛化处理研究发现:羊毛化处理必须与氨基硅微乳处理相结合才能成为完全的碱改性处理。Roy A等[27]研究发现经温和的碱处理可以提高黄麻纤维的综合力学性能,改性后的黄麻纤维可与多种纤维混纺应用于服装面料、地毯、壁挂、贴墙布等装饰面料。

2.3 表面改性

黄麻纤维表面的纤维素很难与C-H聚合物相容,影响着其增强基体的力学性能,故黄麻纤维在复合材料中应用时,需要对其进行改性,改善纤维的表面形态、晶态、极性、表面化学组成并除去纤维表而弱边界层,提高二者的相容性、浸润性、分解性以及粘结性能[28-30]。赵磊等[30]采用碱、KMnO4和硅烷偶联剂A-151三种不同的化学处理剂分别对预处理黄麻纤维进行表面改性,结果表明:经过碱、KMnO4、和硅烷偶联剂A-151处理,黄麻纤维的拉伸强度分别提高14.64%、8.74%和6.16%,经过不同的表面处理后,纤维的表面能相应降低,微观结构发生改变。硅烷偶联剂A-151表面处理后,效果更明显。Golriasatein A A等[31]采用聚酞胺树状大分子对黄麻纱线进行改性,发现改性后的纱线色牢度得到提高。汤栋等[32]采用硅烷偶联剂KH-560、钦酸酷偶联剂、NDZ 201、碱处理、轻度乙酞化、氰乙基化5种方法对黄麻纤维毡进行处理,发现改性后黄麻纤维的结晶度下降,其与环氧树脂的界面相容性得到增强,提高了复合材料的拉伸和弯曲强度,其中KH-560和碱处理效果最为明显。

2.4 其他方法改性

除了以上性能改性,还有对黄麻纤维的伸长率、柔软度进行改性,降低杨氏模量,提高黄麻纤维的柔软度和耐磨性、降低织物表面的刺痒感。韩菊等[33]采用自制的环氧化合物(二甘醇二缩水甘油醚))对黄麻纤维进行改性,结果表明:改性后,黄麻纤维的断裂伸长率和柔软度都得到了改善,且在交联剂用量3%,交联时间3min~5min,交联温度130℃条件下,柔软度提高最大,达到30%。

3 结语

黄麻纤维有许多优良的性能,但是也存在一定的不足如单纤维长度短且变异系数大、没有卷曲、柔性差,在一定程度上限制了其在纺织行业服装面料中的推广。经过各种方法改性后,黄麻纤维的性能缺陷得到一定程度的弥补,但黄麻纤维的优良性能还未能得到充分发挥应用。且每种改性方法还存在一定的不足,如化学改性法需排放污水不环保、微生物改性法作用缓慢且不易控制、生物酶改性法作用单一且成本高难以推广。随着改性方法的完善,黄麻纤维的性能会得到更加充分的发挥,其应用领域更加广阔。

[1] 郭亚,孙晓婷.黄麻纤维的性能及应用[J].成都纺织高等专科学校学报,2016(2):178-181.

[2] 徐静. 黄麻纤维的羊毛化及其产品的功能性处理[D].天津:天津工业大学,2002.

[3] 汤栋,赵玉萍,张娟. 黄麻纤维的表面改性对其复合材料力学性能的影响[J]. 安徽农业科学,2011(5):3052-3054.

[4] 刘东升,俞建勇,夏兆鹏. 黄麻纤维的产业状况及其应用进展[J]. 纺织科技进展,2007(3):81-82.

[5] 方雪娟. 黄麻纤维、纱线及其他[J]. 上海毛麻科技,2006(2):16-18.

[6] 付书玉. 黄麻纤维精细化改性研究[D].上海:东华大学,2007.

[7] 夏兆鹏. 精细化黄麻纤维制备、纺纱技术及力学性能研究[D].上海:东华大学,2009.

[8] 党敏.黄麻精细化加工的研究[D].上海:东华大学,2003.

[9] 郑来久,郁崇文. 黄红麻纤维化学改性及其与棉混纺的研究[J]. 东华大学学报(自然科学版),2002(5):94-98.

[10]邱莉.麻类家用纺织品的开发[J].技术创新,2005(7): 19-22.

[11]彭文芳. 黄麻纤维的性能及服用织物开发前景[J]. 山东纺织科技,2007(2):44-46.

[12]Basu G., De S. S., Samanta A. K. Effect of Bio-Friendly Conditioning Agents on Jute Fibre Spinning[J]. Industrial Crops and Products, 2008, 28, 400-404.

[13]马翠红.黄洋麻纤维的纺纱特性及提高其可纺性的讨论[J],黄麻纺织科技,1991(3),15-17.

[14]张瑞寅,薛文良,余燕平,等. 黄麻产品的开发及其市场前景[J]. 纺织导报,2005(8):50,52,57,95.

[15]徐蓓蕾. 黄麻纤维精细化改性和可纺性能研究[D].上海:东华大学,2007.

[16]唐晓宁,郭肖青,孙凯凯. 黄麻纤维性能及其改性处理[J]. 现代纺织技术,2013(4):57-59.

[17]徐静,董化玲. 黄麻服饰用纺织产品开发及前景[J]. 纺织科技进展,2004(6):10-11.

[18]S.D. Bhattacharya, S R Shah. Degumming of ramie: the role of the individual constituents of the gummy material[J]. Coloration Technology, 2002, 118:295-299.

[19]付书玉,俞建勇,吴丽莉,等. 黄麻纤维高温脱胶工艺初探[J]. 纺织科技进展,2008(1):73-74,79.

[20]王剑英,奚柏君,沈兰萍. 碱处理对黄麻纤维性能的影响[J]. 现代纺织技术,2013(4):27-29.

[21]李亚滨,单丽娟. 酶处理对黄麻纤维性能的影响[J]. 天津工业大学学报,2005(4):8-11,15.

[22]杜兆芳,曹建飞,方木胜. 黄麻酶脱胶工艺研究[J]. 安徽农业大学学报,2005(1):98-100.

[23]李宗道.麻类生物工程进展[M].北京,中国农业出版社,1990:38-39.

[24]张元明,韩光亭. 生物化学联合脱胶与化学脱胶相比的优越性[J]. 国际纺织导报,2005(3):14-16.

[25]张双,吴丽莉. 黄麻纤维生化联合脱胶研究[J]. 国际纺织导报,2009(3):14-16,21.

[26]姜繁昌.黄麻纤维变性研究[[J].上海毛麻科技,2004(2): 9-13.

[27]Roy A, Chakraborty S, Kundu S P, et al, Improvement in mechanical properties of jute fibres through mild alkali treatment as demonstrated by utilisation of the Wcibull distribution model[J].Bioresource Technology, 2012,107:222-228.

[28]鲁博,张林文,曾竟成,等.天然纤维复合材料[M].化学工业出版社.2005:1-10.

[29]许瑞. 麻纤维复合材料高性能化的研究[D].成都:四川大学,2002.

[30]赵磊. 表面改性对黄麻纤维性能的影响[J].上海毛麻科技,2010(2):2-5.

[31]Golriasatcin A A,Yazdanshcnas M E,Khajavi R,et al.The use of poly(amidoamine) dendrimcr in modification of jute for improving dyeing properties of reactive dyes[J].Journal of Saudi Chemical Society,2013,127(6):4203-4210.

[32]汤栋,赵玉萍,张娟. 黄麻纤维的表面改性对其复合材料力学性能的影响[J]. 安徽农业科学,2011(5):3052-3054.

[33]韩菊,郁崇文. 环氧交联剂在黄麻纤维改性上的应用[J]. 纺织科技进展,2007(5):68-71.

Jute Fiber′s Property and Its Research Progress in Modification Technologies

GUOChang-sheng,LINHai-tao,JIANGFang

(College of Biological and Chemical Engineering, Guangxi University of Science and Technology, Liuzhou 545006)

As a kind of cellulose fiber with great development potential, jute fiber has incomparable advantages such as excellent mechanical property, high yield and low price. The structure, performance, application and modification of jute fiber were briefly introduced in order to provide certain theoretical support for its research and development.

jute fibers structure property applications modification

2016-09-13

郭昌盛(1988-),男,硕士,研究方向:纺织纤维改性及功能性纤维材料研究。

林海涛(1973-),男,硕士,副教授。

TS102

A

1008-5580(2017)01-0210-05